一种小u管的校外圆装置

技术领域

1.本技术涉及空调用铜管加工设备技术领域,尤其涉及一种小u管的校外圆装置。

背景技术:

2.空调室内机与室外机的连接,需要连接材料进行连接。普遍应用于空调室内机与室外机连接的材料为铜管和铝管。目前,空调连接材料使用最普遍的是空调铜管。为什么使用铜管,因为制冷剂最终是要在蒸发器中吸收热量,再在冷凝器中释放热量,空调铜管外面还要与散热片相连,连接管内通过的是制冷剂(氟利昂,俗称雪种)。所以,这个制冷剂用的铜管质量好坏直接影响着空调的制冷效果。

3.现有的空调用铜管的加工过程是,提供铜管的原材料,然后从铜管原材料上先裁切一段铜管,在折弯成u型管,这里也可以先折弯成u型管后在裁切下来;u型管有长有端,长的叫长u管,短的叫小u管,然后在小u管的两端套上焊接环,在把这个套了焊接环的小u管和长u管匹配后焊接机融化小u管上的焊接环焊牢。

4.小u管在裁切的过程中会影响切口的圆度,小u管的圆度不够,会导致焊接不牢,焊接不牢的原因:小u管和长u管匹配后用焊接机融化小u管上的焊接环,焊接环就把小u管和长u管焊接在一起焊牢,小u管的圆度不够可能引起虚焊,而目前在小u管裁切完成后,缺少对小u管的圆度进行调整的装置,致使小u管与长u管焊接不够牢固。

技术实现要素:

5.本技术实施例提供一种小u管的校外圆装置,可以快速的对小u管的圆度进行处理,既能保证短u产品的圆度在控制的范围之内,并且不会将产品带歪,尽可能的避免小u管的圆度不够,会导致与长u管组装在一起焊接不牢的问题。

6.为了解决上述技术问题,本技术实施例提供了一种小u管的校外圆装置,包括:

7.伸缩气缸,具有气缸输出轴;

8.气缸连接头,与所述伸缩气缸的气缸输出轴连接;

9.气缸连接件,与所述气缸连接头连接,且所述气缸连接件包括与气缸连接头相连接的连接主板;

10.缓冲弹簧,所述缓冲弹簧的一端连接在连接主板的一侧面;

11.导向组件,所述导向组件设有两个,导向组件的一端对称插接在连接主板的两侧;

12.平衡校圆组件,所述平衡校圆组件连接两个导向组件的另一端,且平衡校圆组件包括平衡板和校圆板,其中所述平衡板的一侧面与缓冲弹簧卡接;

13.导向锥,所述导向锥设置有两个,且两个导向锥安装在平衡校圆组件的平衡板另一侧面上并与小u管的两个管口相适配。

14.本技术一种可选实施方式中,所述伸缩气缸的下方还设置有气缸支座,伸缩气缸通过螺栓固定在气缸支座上。

15.本技术一种可选实施方式中,所述气缸连接头的一端呈柱状与伸缩气缸的输出轴

固定连接,气缸连接头的另一端呈板状且上下两端呈弧形结构,气缸连接头的板状部分上套有气缸头限位环,且气缸连接头的板状部分端面中间设有杆插孔

16.本技术一种可选实施方式中,所述气缸连接件还包括连接杆,所述连接主板的中部设有连接杆穿过的主板插孔,所述连接杆呈t型结构,且连接杆的一端穿过主板插孔至杆插孔中。

17.本技术一种可选实施方式中,所述连接主板与校圆板的两侧均设有导向穿孔,所述导向组件包括导向螺杆以及每个导向螺杆上的第一限位螺母和第二限位螺母,所述导向螺杆穿过连接主板和校圆板上的导向穿孔,所述第一限位螺母在一根导向螺杆上设置有两个并分别拧紧紧挨在连接主板的两侧,所述第二限位螺栓设置有一个并拧紧紧挨在校圆板的一侧。

18.本技术一种可选实施方式中,所述缓冲弹簧与连接主板紧挨的一端还套在连接杆外侧,所述平衡板的一侧面开有与缓冲弹簧另一端适配的弹簧底槽。

19.本技术一种可选实施方式中,所述平衡板的另一侧面对称开有两个用于卡接导向锥端部的导向锥底槽,所述校圆板的侧面贯穿开有两个管插孔,两个所述管插孔分别与两个导向锥底槽同轴设置。

20.本技术一种可选实施方式中,所述导向锥呈t型柱状结构,且导向锥的一端吻合在导向锥底槽中,导向锥的另一端插入管插孔中并与管插孔内插入的小u管的管口同轴适配。

21.本技术的技术效果和优点:该小u管的校外圆装置,通过设置有气缸头连接件、气缸连接头、平衡校圆组件、缓冲弹簧、气缸和导向锥,在小u管的管口插入平衡校圆组件被与导向锥接触时,能够由气缸的伸缩,快速的对小u管的圆度进行处理,既能保证短u产品的圆度在控制的范围之内,并且不会将产品带歪,尽可能的避免小u管的圆度不够,会导致与长u管组装在一起焊接不牢的问题;此外小u管在校圆的过程中,还能够由导向锥以及缓冲弹簧,能够在校圆后的小u管进行快速复位,同时铜管切口顶在导向锥顶面的过程也对铜管的斜口进行了整平,进一步的提高了小u管在校圆后的焊接使用效果

附图说明

22.为了更完整地理解本技术及其有益效果,下面将结合附图来进行以下说明,其中在下面的描述中相同的附图标号表示相同部分。

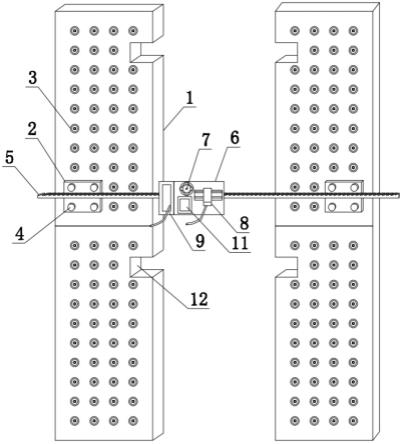

23.图1为本技术的结构示意图。

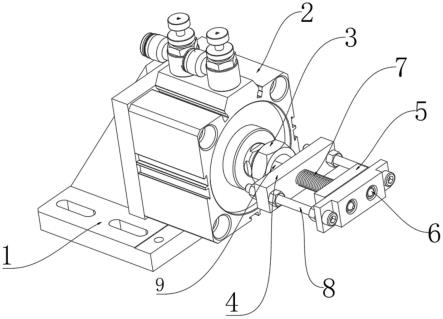

24.图2为本技术缺少平衡板时的结构示意图。

25.图3为本技术的爆炸结构示意图。

26.图4为本技术气缸连接件与平衡校圆组件拆分时结构示意图;

27.图5为本技术气缸连接头与气缸连接件拆分时结构示意图;

28.图6为本技术平衡校圆组件结构示意图。

29.图中:1、气缸支座;2、伸缩气缸;3、气缸头限位环;4、气缸头连接件;401、连接杆;402、连接主板;403、主板插孔;5、平衡校圆组件;501、平衡板;502、弹簧底槽;503、校圆板;504、导向锥底槽;505、导向锥底槽;506、管插孔;6、导向锥;7、缓冲弹簧;8、导向组件;801、第一限位螺母;802、第二限位螺母;803、导向螺杆;9、气缸连接头;901、杆插孔。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本领域技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本技术的保护范围。

31.如图1-6,一种小u管的校外圆装置包括:

32.伸缩气缸2,具有气缸输出轴;

33.气缸连接头9,且气缸连接头9的一端呈柱状与伸缩气缸2的输出轴固定连接,主要通过焊接的方式与伸缩气缸2的气缸输出轴固定,气缸连接头9的另一端呈板状且上下两端呈弧形结构,气缸连接头9的板状部分上套有气缸头限位环3,气缸连接头9板状部分的上下两端圆弧设置是为了方便与气缸头限位环3的适配,且气缸连接头9的板状部分端面中间设有杆插孔901。

34.气缸连接件,与气缸连接头9连接,且气缸连接件包括与气缸连接头9相连接的连接主板402;

35.缓冲弹簧7,缓冲弹簧7的一端连接在连接主板402的一侧面;

36.导向组件8,导向组件8设有两个,导向组件8的一端对称插接在连接主板402的两侧,且两个导向组件8关于连接主板402对称设置;

37.平衡校圆组件5,平衡校圆组件5连接两个导向组件8的另一端,且平衡校圆组件5包括平衡板501和校圆板503,其中平衡板501的一侧面与缓冲弹簧7卡接,其中平衡板501用于气缸伸缩时保证校圆板503的的水平推动;

38.管插孔6,管插孔6设置有两个,且端部呈锥形,且两个管插孔6安装在平衡校圆组件5的平衡板501另一侧面上并与小u管的两个管口相适配,能够在对小u管进行校圆的同时,由铜管切口顶在管插孔6顶面的过程也对铜管的斜口进行了整平,丰富了使用效果。

39.如图1-3,伸缩气缸2的下方还设置有气缸支座1,伸缩气缸2通过螺栓固定在气缸支座1上,从而在整个装置的使用时,还可以有气缸支座1对整个装置进行固定,以保证工作是的稳定效果。

40.如图3-4,气缸连接件还包括连接杆401,连接主板402的中部设有连接杆401穿过的主板插孔403,方便连接主板402与连接杆401的适配,连接杆401呈t型结构,且连接杆401的一端穿过主板插孔403至杆插孔901中,且t型端部贴在连接主板402外侧面。

41.如图2-4,连接主板402与校圆板503的两侧均设有导向穿孔,导向组件8包括导向螺杆803以及每个导向螺杆803上的第一限位螺母801和第二限位螺母802,此处导向螺杆803一端设有光滑部分,导向螺杆803穿过连接主板402和校圆板503上的导向穿孔,且穿过的部分主要为不光滑的部分,从而方便与第一限位螺母801和第二限位螺母802的连接,第一限位螺母801在一根导向螺杆803上设置有两个并分别拧紧紧挨在连接主板402的两侧,第二限位螺栓设置有一个并拧紧紧挨在校圆板503的一侧。

42.如图3-5,缓冲弹簧7与连接主板402紧挨的一端还套在连接杆401外侧,从而由连接杆401对缓冲弹簧7的一端进行导向,平衡板501的一侧面开有与缓冲弹簧7另一端适配的弹簧底槽502,对缓冲弹簧7的另一端进行导向,从而实现两端导向,避免压缩时缓冲弹簧7被弹出。

43.如图4-6,平衡板501的另一侧面对称开有两个用于卡接管插孔6端部的导向锥底槽504,校圆板503的侧面贯穿开有两个管插孔506,两个管插孔506分别与两个导向锥底槽504同轴设置,从而方便后续管插孔6的同轴穿过。

44.如图1、如4和图6,管插孔6呈t型柱状结构,且管插孔6的一端吻合在导向锥底槽504中,管插孔6的另一端插入管插孔506中并与管插孔506内插入的小u管的管口同轴适配,且管插孔6在管插孔506中没有漏出,以避免与小u管初始接触时,造成阻碍。

45.工作原理:在开始时,需要被校圆的小u管,被旋转到与平衡板501和校圆板503的位置一侧,此时启动伸缩气缸2工作,伸缩气缸2伸展,通过气缸连接头9和气缸连接件带动平衡校圆组件5的平衡板501和校圆板503向小u管一端,使小u管的管口部分推向校圆板503,小u管管口套进管插孔6,管插孔6具有顶面,铜管切口顶在顶面上并顶着缓冲弹簧7和导向组件8的导向螺杆803光滑部分向伸缩气缸2方向压缩,压缩了一定距离后,伸缩气缸2收缩铜管在抽出,由于校圆板503上的内圆孔和铜管的外圆孔是匹配的,铜管往回抽这个过程就校正了铜管的外圆,铜管抽出过程中,缓冲弹簧7驱动平衡板501和校圆板503复位,直至恢复至初始位置,开始下一组小u管的校圆,同时,铜管切口顶在管插孔6顶面的过程也对铜管的斜口进行了整平,从而实现了快速的对小u管的圆度进行处理,既能保证短u产品的圆度在控制的范围之内,并且不会将产品带歪,尽可能的避免小u管的圆度不够,会导致与长u管组装在一起焊接不牢的问题。

46.以上对本技术实施例所提供的一种小u管的校外圆装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。