1.本实用新型涉及多晶硅生产技术领域,尤其涉及一种多晶硅生产中氯硅烷精馏分离系统。

背景技术:

2.本专利应用于多晶硅生产过程中精馏系统对四氯化硅的分离提纯。自还原炉出来的气相混合物经过尾气回收系统将氢气与氯硅烷分离后,液态氯硅烷混合物进入精馏系统的还原精馏一级塔,对四氯化硅进行分离。塔釜得到的四氯化硅需要分出一部分用另一台精馏塔进行进一步分离提纯去除高沸杂质,然后供给反歧化系统使用。反歧化反应器出口的氯硅烷混合物再进入反歧化分离塔进行分离。

3.以上工艺过程共需要三台精馏塔,三台精馏塔的再沸器均使用蒸汽作为热源,热效率较低。

技术实现要素:

4.有鉴于此,本实用新型提供一种多晶硅生产中氯硅烷精馏分离系统,主要目的是提高热效率,降低多晶硅的生产成本。

5.为达到上述目的,本实用新型主要提供如下技术方案:

6.本实用新型提供了一种多晶硅生产中氯硅烷精馏分离系统,该系统包括:初级分离部、反歧化反应器和二级分离部;

7.所述初级分离部包括预热器和精馏机构,所述预热器包括第一空间和第二空间,所述第一空间和所述第二空间相互隔离,所述精馏机构包括精馏塔和第一再沸器,所述精馏塔的中部进口连接于进料管道的一端,所述进料管道的另一端连接于所述预热器的第一空间,所述第一再沸器包括第三空间和第四空间,所述第三空间和所述第四空间相互隔离,所述第三空间的一端连接于所述精馏塔的下端,另一端连接于所述精馏塔的下端侧,所述第四空间连通于蒸汽管道,所述精馏塔的下端侧连接于侧线采出管的一端;

8.所述二级分离部包括反歧化分离塔和第二再沸器,所述第二再沸器包括第五空间和第六空间,所述第五空间和所述第六空间相互隔离,所述第五空间的一端连接于所述反歧化分离塔的下端,另一端连接于所述反歧化分离塔的下端侧,所述第六空间的一端连接于所述侧线采出管的另一端,所述第六空间的另一端连接于所述第二空间的一端,所述第二空间的另一端连接于所述反歧化反应器的进口,所述反歧化反应器的出口连接于所述反歧化分离塔的中部进口。

9.本实用新型的目的及解决其技术问题还可采用以下技术措施进一步实现。

10.可选的,所述精馏塔的下端连接于第一底部采出管。

11.可选的,所述反歧化分离塔的下端连接于第二底部采出管。

12.可选的,所述第二空间的另一端还连接于成品采出管。

13.可选的,还包括第一冷凝器,所述第一冷凝器连接于所述精馏塔的上端。

14.可选的,所述精馏塔的顶部设有第一回流管。

15.可选的,还包括第二冷凝器,所述第二冷凝器连接于所述反歧化分离塔的上端。

16.可选的,所述反歧化分离塔的顶部设有第二回流管。

17.借由上述技术方案,本实用新型至少具有下列优点:

18.还原炉出来的物料主要为未反应完全的氢气与三氯氢硅、副产物四氯化硅与二氯二氢硅的气相混合物,经过尾气回收系统进行分离后,三氯氢硅、四氯化硅、二氯二氢硅以液态氯硅烷混合物的状态依次经过第一空间和进料管道进入精馏塔。

19.第一再沸器连通于蒸汽管道,为精馏塔提供热量,混合物中的重组分(四氯化硅)通过侧线采出管依次进入第六空间和第二空间,再进入反歧化反应器,最终进入反歧化分离塔,以分离反歧化反应后生成的三氯氢硅和未反应完全的四氯化硅。

20.在上述过程中,混合物中的重组分(四氯化硅)的热量先传递至第二再沸器的第五空间,再传递至预热器的第一空间,提高了热量的利用效率,降低了多晶硅的生产成本。

附图说明

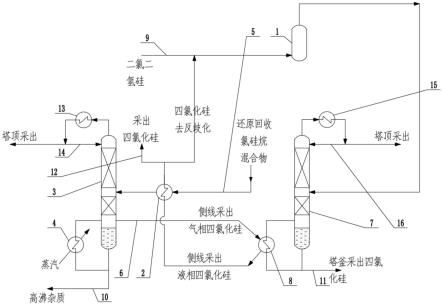

21.图1为本实用新型实施例提供的一种多晶硅生产中氯硅烷精馏分离系统的工艺流程图。

22.说明书附图中的附图标记包括:反歧化反应器1、预热器2、精馏塔3、第一再沸器4、进料管道5、侧线采出管6、反歧化分离塔7、第二再沸器8、二氯二氢硅管道9、第一底部采出管10、第二底部采出管11、成品采出管12、第一冷凝器13、第一回流管14、第二冷凝器15、第二回流管16。

具体实施方式

23.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

24.下面结合附图和实施例对本实用新型作进一步的详细说明。

25.如图1所示,本实用新型的一个实施例提供的一种多晶硅生产中氯硅烷精馏分离系统,其包括:初级分离部、反歧化反应器1和二级分离部;

26.所述初级分离部包括预热器2和精馏机构,所述预热器2包括第一空间和第二空间,所述第一空间和所述第二空间相互隔离,所述精馏机构包括精馏塔3和第一再沸器4,所述精馏塔3的中部进口连接于进料管道5的一端,所述进料管道5的另一端连接于所述预热器2的第一空间,所述第一再沸器4包括第三空间和第四空间,所述第三空间和所述第四空间相互隔离,所述第三空间的一端连接于所述精馏塔3的下端,另一端连接于所述精馏塔3的下端侧,所述第四空间连通于蒸汽管道,所述精馏塔3的下端侧连接于侧线采出管6的一端;

27.所述二级分离部包括反歧化分离塔7和第二再沸器8,所述第二再沸器8包括第五空间和第六空间,所述第五空间和所述第六空间相互隔离,所述第五空间的一端连接于所述反歧化分离塔7的下端,另一端连接于所述反歧化分离塔7的下端侧,所述第六空间的一

端连接于所述侧线采出管6的另一端,所述第六空间的另一端连接于所述第二空间的一端,所述第二空间的另一端连接于所述反歧化反应器1的进口,所述反歧化反应器1的出口连接于所述反歧化分离塔7的中部进口。

28.多晶硅生产中氯硅烷精馏分离系统的工作过程如下:

29.还原炉出来的物料主要为未反应完全的氢气与三氯氢硅、副产物四氯化硅与二氯二氢硅的气相混合物,经过尾气回收系统进行分离后,三氯氢硅、四氯化硅、二氯二氢硅以液态氯硅烷混合物的状态依次经过第一空间和进料管道5进入精馏塔3。

30.第一再沸器4连通于蒸汽管道,为精馏塔3提供热量,混合物中的重组分(四氯化硅)通过侧线采出管6依次进入第六空间和第二空间,再进入反歧化反应器1,最终进入反歧化分离塔7,以分离反歧化反应后生成的三氯氢硅和未反应完全的四氯化硅。

31.在上述过程中,混合物中的重组分(四氯化硅)的热量先传递至第二再沸器8的第五空间,再传递至预热器2的第一空间,提高了热量的利用效率,降低了多晶硅的生产成本。

32.在本实用新型的技术方案中,通过精馏混合物中重组分的两次热量输出,替代了蒸汽加热的作用,提高了本系统整体的热量使用效率,降低了多晶硅的生产成本。

33.具体的,反歧化反应器1的进口还连接于二氯二氢硅管道9,用于将二氯二氢硅引入反歧化反应器1,以使二氯二氢硅和四氯化硅在反歧化反应器1内反应生成三氯氢硅,以使反歧化反应器1输出三氯氢硅和四氯化硅的混合物至反歧化分离塔7,从而在反歧化分离塔7的底部采出四氯化硅,在反歧化分离塔7的顶部采出三氯氢硅。

34.具体的,侧线采出管6连接于精馏塔3的下端侧,所以侧线采出管6主要输出气相四氯化硅,该气相四氯化硅含有较高的热量,能够为第二再沸器8和预热器2提供足够的热量,避免第二再沸器8和预热器2通过蒸汽直接换热,避免蒸汽过度使用。

35.具体的,第一再沸器4的第三空间的一端连接于精馏塔3的下端,另一端连接于精馏塔3的下端侧,在第一再沸器4和精馏塔3之间形成热流体的循环回路,以使精馏塔3的底部物料沸腾。

36.具体的,第二再沸器8的第五空间的一端连接于反歧化分离塔7的下端,另一端连接于反歧化分离塔7的下端侧,在第二再沸器8和反歧化分离塔7之间形成热流体的循环回路,以使反歧化分离塔7的底部物料沸腾。

37.具体的,使用本装置进行操作,仅需要精馏塔3和反歧化分离塔7两套精馏塔系统即可实现各组分的分离,减少了一套四氯化硅提纯塔系统,可降低投资成本。

38.具体的,预热器2、第一再沸器4和第二再沸器8均为列管换热器。

39.如图1所示,在具体实施方式中,所述精馏塔3的下端连接于第一底部采出管10。

40.在本实施方式中,具体的,集中于精馏塔3底部的高沸点杂质和硅粉通过第一底部采出管10排出。

41.具体的,第一底部采出管10设有第一控制阀,以控制高沸点杂质和硅粉的排出。

42.如图1所示,在具体实施方式中,所述反歧化分离塔7的下端连接于第二底部采出管11。

43.在本实施方式中,具体的,集中于反歧化分离塔7底部的液相四氯化硅通过第二底部采出管11排出。

44.具体的,第二底部采出管11设有第二控制阀,以控制四氯化硅的排出。

45.如图1所示,在具体实施方式中,所述第二空间的另一端还连接于成品采出管12。

46.在本实施方式中,具体的,如果同一时间进入反歧化反应器1的二氯二氢硅的量较少,可以通过成品采出管12排出部分四氯化硅,以使进入反歧化反应器1的四氯化硅的量接近于和二氯二氢硅反应所需的四氯化硅的量。

47.如图1所示,在具体实施方式中,还包括第一冷凝器13,所述第一冷凝器13连接于所述精馏塔3的上端。

48.在本实施方式中,具体的,精馏塔3分离出的轻组分自塔顶排出后通过第一冷凝器13,轻组分冷凝后通过管道流出并被收集。

49.如图1所示,在具体实施方式中,所述精馏塔3的顶部设有第一回流管14。

50.在本实施方式中,具体的,所述精馏塔3设有第一回流管14,轻组分通过第一冷凝器13冷凝收集后,一部分作为塔顶的产品产出,另一部分通过第一回流管14返回精馏塔3,作为精馏塔3的顶部回流。

51.如图1所示,在具体实施方式中,还包括第二冷凝器15,所述第二冷凝器15连接于所述反歧化分离塔7的上端。

52.在本实施方式中,具体的,三氯氢硅通过反歧化分离塔7的顶部排出,并通过第二冷凝器15的冷却作用,达到液化收集三氯氢硅的作用。

53.如图1所示,在具体实施方式中,所述反歧化分离塔7的顶部设有第二回流管16。

54.在本实施方式中,具体的,所述反歧化分离塔7设有第二回流管16,三氯氢硅通过第二冷凝器15冷凝液化收集后,一部分作为塔顶的产品产出,另一部分通过第二回流管16返回反歧化分离塔7,作为反歧化分离塔7的顶部回流。

55.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。