1.本发明涉及用于吸收到由增材制造技术制造的陶瓷成形物体中的含金属成分的液体,特别是通过粉末床熔合工艺和定向能量沉积工艺,涉及使用含金属成分的液体制造陶瓷制品的方法,用于制造包含所述含金属成分的液体的陶瓷制品的套件,以及陶瓷制品。

背景技术:

2.为了在短时间内制造原型或制造少量部件,已经广泛地使用增材制造技术,其中基于要形成的物体的三维数据用能量束照射原料粉末以结合原料粉末并制造期望的物体。在使用金属粉末作为原料的成形(金属成形)中,已经广泛地使用粉末床熔合工艺,并且获得了致密和各种形状的金属制品。通过有效地熔化并凝固金属粉末来实现成形的金属制品的高致密度。基于金属成形的成功,已经讨论了将增材制造技术应用于陶瓷材料,并且已经报道了许多方法。

3.不同于金属,常见的金属氧化物(例如氧化铝和氧化锆)具有低的吸收激光束的能力。为了以与金属粉末相同的方式熔化金属氧化物粉末,需要输入更多能量。然而,激光束扩散从而引起不均匀的熔化;因此,难以获得高的造型精度。

4.另外,由于金属氧化物的低热导率,在凝固期间产生大的热应力从而形成裂纹,导致成形物体的机械强度降低。

5.在此类情况下,专利文献1记载了通过如下方式使热应力松弛:用预热激光束加热要熔化的粉末和周围的粉末,使得在使用成形激光束照射之前和之后所述粉末不熔化。已经公开了一种技术,其中通过使用al2o

3-zro2共晶系统(共晶系统)组合物的粉末来降低熔化温度,以减少用于熔化以松弛热应力所需的能量,并且形成相分离结构从而抑制裂纹的扩展。还公开了一种用于通过熔化玻璃粉末并使熔融玻璃渗透到成形物体中以便用玻璃填充裂纹来改进成形物体的机械强度的技术。引文列表专利文献

6.ptl 1:pct日本专利公开第2013-501701号

技术实现要素:

技术问题

7.根据专利文献1,通过在预热时进行成形来获得具有优异机械强度的成形物体。然而,从利用成形激光束照射的部分扩散的光可能加热并熔化照射部分附近的一部分粉末,该部分在一定程度上已经被所述预热加热到高温)。因此,未用成形激光束照射的部分被成形,并且难以通过选择性地熔化用成形激光束照射的部分来获得高造型精度。此外,即使当使用具有al2o

3-zro2共晶组成的粉末时,在没有预热的情况下形成并且然后用玻璃渗透的成形物体具有小于50mpa的低弯曲强度。

8.为了解决这些问题,在使用增材制造技术制造陶瓷制品中,本发明提供了一种用于制造陶瓷制品的方法,以实现成形物体的改善的机械强度且同时实现高的造型精度和形状精度,用于该制造方法中的含金属成分的液体,以及用于制造陶瓷制品的套件(kit)。

9.本发明还提供了一种陶瓷制品,其可以具有自由设计的形状,这是应用增材制造技术的优点,并且所述陶瓷制品具有优异的造型精度、形状精度和机械强度。问题的解决方案

10.本发明的第一方面涉及提供一种用于制造陶瓷制品的方法,所述方法包括:(i)用能量束照射含陶瓷材料作为主要成分的粉末以烧结或熔化并凝固所述粉末的步骤,由此形成固化部分以提供成形的陶瓷物体;(ii)使成形的陶瓷物体吸收含金属成分的液体的步骤,所述液体包含含有金属元素的无机颗粒;和(iii)热处理已吸收含金属成分的液体的成形陶瓷物体的步骤。

11.本发明的第二方面涉及提供一种含金属成分的液体,其用于修复通过使用能量束的增材制造方法形成的成形陶瓷物体中的裂纹,所述含金属成分的液体含有溶剂和无机颗粒,所述无机颗粒含有金属元素并且具有300nm以下的平均粒径,其中所述金属元素的氧化物能够与所述成形陶瓷物体中包含的至少一种化合物形成共晶体。

12.本发明的第三方面涉及提供一种用于使用能量束通过增材制造方法制造陶瓷制品的陶瓷制品制造套件,所述陶瓷制品制造套件包括粉末和含金属成分的液体,所述粉末含有陶瓷材料作为主要成分,其中所述含金属成分的液体含有溶剂以及含金属元素的无机颗粒,并且所述金属元素的氧化物能够与由所述粉末形成的成形陶瓷物体中包含的化合物形成共晶体。

13.本发明的第四方面涉及提供一种通过增材制造技术制造的陶瓷制品,所述陶瓷制品包括三种相,这些相含有至少一种共同的金属元素,其中所述三种相中的至少两种是复合化合物的相。发明的有利效果

14.根据本发明,可以通过增材制造方法制造具有高精度和优异机械强度的陶瓷制品。

附图说明

15.图1a示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图1b示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图1c示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图1d示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图1e示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图1f示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图1g示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图1h示意性地示出了使用粉末床熔合工艺制造陶瓷制品的过程。图2a示意性地示出使用定向能量沉积工艺制造陶瓷制品的过程。图2b示意性地示出使用定向能量沉积工艺制造陶瓷制品的过程。

图2c示意性地示出使用定向能量沉积工艺制造陶瓷制品的过程。图3是相图的实例,其示出当成分x和成分y处于共晶关系时成分x与成分y的组成比率与该组成比率下的温度和状态之间的关系。图4a是示出在本发明的实施例中用激光照射层且同时用激光扫描该层的过程的示意性透视图。图4b是示出用激光照射在图4a之后要形成的层且同时用激光扫描该层的过程的示意性透视图。图5是在实施例1中获得的陶瓷制品的光学显微镜图像。

具体实施方式

16.虽然下面将参照附图描述本发明的实施方案,但本发明不限于以下具体实例。

17.根据本发明的用于制造陶瓷制品的方法可以通过使由增材制造方法成形的陶瓷物体经受使用含金属成分的液体的适当处理来提供具有优异的造型精度、形状精度和机械强度的陶瓷制品。具体地,含金属成分的液体被吸收到通过增材制造方法获得的成形陶瓷物体中的裂纹中,然后进行热处理以便仅局部地熔化开裂部分附近的区域,从而减少或消除裂纹。

18.增材制造技术是通过基于待形成的造型模型的三维形状数据结合材料来形成物体的工艺。在许多情况下,采用使层状材料结合的方法。使用增材制造技术能够制造具有复杂形状或精细形状的陶瓷制品,这样的陶瓷制品难以通过常规方法来制造,诸如模制方法或去除加工,例如切削。根据本发明的制造陶瓷制品的方法包括使用粉末床熔合工艺或定向能量沉积工艺(所谓的熔覆工艺)的增材制造技术。本发明的含金属成分的液体适合用于通过增材制造使用粉末床熔合工艺或定向能量沉积工艺形成的成形物体。

19.将描述一种用于制造陶瓷制品的方法,所述方法包括使用含金属成分的液体的处理步骤,然后将描述由上述制造方法制造的陶瓷制品以及用于制造陶瓷制品的套件。

20.《用于制造陶瓷制品的方法》将描述用于制造本发明的陶瓷制品的方法。本发明的制造方法的特征在于以下三个步骤。(i)用能量束照射包含陶瓷材料作为主要成分的粉末以烧结或熔化并凝固所述粉末从而提供成形的陶瓷物体。(ii)使成形的陶瓷物体吸收含金属成分的液体,所述液体包含含有金属元素的无机颗粒作为成分。(iii)热处理已吸收了含金属成分的液体的成形陶瓷物体。

21.在下文中,将通过以如下情形为例具体地描述每个步骤,其中使用粉末进行成形,该粉末包含氧化铝作为主要成分,氧化铝是通用的结构陶瓷材料。然而,技术思想不限于含氧化铝作为主要成分的粉末。该方法还可用于使用含氧化硅作为主要成分或含其它陶瓷材料作为主要成分的粉末进行成形。该方法还可用于使用多种陶瓷材料(例如氧化铝、氧化硅和氧化镁)的粉末混合物进行成形,以形成期望陶瓷材料(例如莫来石或堇青石)的成形物体。

22.在本发明中,用于成形陶瓷物体的含有陶瓷材料作为主要成分的粉末可以由无机

化合物粉末构成。也可以使用由非晶或单晶材料构成的粉末,以及被定义为烧结多晶材料的陶瓷材料。

23.在本发明中,以最大摩尔比包含在讨论其成分的物体(粉末、成形物体或制品)中的成分被称为“主要成分”。表述“主成分”也与“主要成分”一起同义地使用。辅助成分是指除主要成分以外的成分。添加辅助成分以有利于成形,诸如烧结助剂或红外吸收剂。

24.《步骤(i)》这是用能量束照射含陶瓷材料作为主要成分的粉末以便烧结或熔化并凝固所述粉末的步骤,由此形成固化部分以提供成形的陶瓷物体。

25.参考图1a至1h说明使用粉末床熔合工艺的基本成形过程。将包含陶瓷材料作为主要成分的粉末101放置于提供在台面151上的基底130上,并用辊子152形成粉末层102(图1a和1b)。用从能量束源180发射的能量束照射粉末层102的表面,同时通过扫描部件181根据要制造的制品的三维形状数据来扫描能量束。在能量束的照射区域182中,粉末被烧结或熔化并凝固从而形成固化部分100(图1c)。降低台面151,并在成形的物体100上新形成粉末层102(图1-d)。以与图1c相同的方式用能量束照射新形成的粉末层102,以便在照射区域中形成固化部分100。此时,当能量束的功率被调节到与新形成的粉末层102邻近的先前形成的固化部分的表面层熔化的程度时,先前形成的固化部分和随后待形成的固化部分可以彼此结合。重复该系列操作形成具有期望形状的成形物体110,其中在各个层中形成固化部分100(图1e和1f)。除去未固化粉末103,并且如果有需要,执行成形物体的不必要部分的去除和成形物体与基底的分离(图1g和图1h)。

26.参照图2a至图2c说明使用熔覆工艺的基本成形过程。在熔覆工艺中,从熔覆喷嘴201中的多个粉末供给孔202喷出粉末,并且用能量束203照射在其上聚焦粉末的区域以便在期望位置处形成另外的固化部分100(图2a)。如同粉末床熔合工艺,当能量束203的功率被调节到下方部分的表面层熔化的程度时,可以重复前述操作以形成具有期望形状的成形物体110,其中固化部分是一致的(图2b和2c)。如果有需要,执行成形物体的不必要部分的去除和成形物体与基底的分离。

27.在每种工艺中,当用能量束照射粉末时,粉末吸收能量,并且能量转化为热量以熔化粉末。在能量束已经过并且照射已完成的区域中,熔化部分被周围气氛和相邻部分冷却并且被烧结或凝固从而形成固化部分。此时,在凝固过程期间熔融部分的快速冷却在表面层中和成形物体的内部产生应力,从而导致许多裂纹的形成。

28.作为有待使用的能量束,根据粉末的吸收特性选择具有适当波长的光源。为了高精度成形,优选使用具有小光束直径和高方向性的激光束或电子束。考虑到通用性,合适的能量束的实例包括在1μm波长带中的yag激光和光纤激光,以及在10μm波长带中的co2激光。

29.(含陶瓷材料作为主要成分的粉末)这里,作为实例将详细描述含氧化铝(al2o3)(其为一般结构陶瓷材料)作为主要成分的粉末(下文中也称为“原料粉末”)。含氧化铝作为主要成分的粉末优选含有稀土元素的氧化物作为辅助成分,其与氧化铝形成共晶组成。具体而言,该粉末特别优选含有选自氧化钆(gd2o3)、氧化钇(y2o3)、氧化铽(tb2o3)和氧化镨(pr2o3)中的至少一种。当原料粉末含有形成共晶组成的氧化铝和氧化钆时,例如在al2o

3-gd2o3系统的情形中,存在三种共晶组成。这三种共晶组成处或其附近的共晶点分别低于氧化铝单独的熔点以及氧化钆单独的熔点。这

使得能够以少量的热量熔化粉末并且抑制粉末内的能量的扩散,从而改善造型精度。另外,当原料粉末包含氧化钆时,成形物体具有相分离的结构,该结构具有两个以上的相。这抑制裂纹生长从而改善成形物体的机械强度。当包含另一种稀土元素的氧化物时(诸如氧化钇),能够获得与氧化钆的情况相同的效果。

30.当能量束是激光束时,粉末充分吸收能量。其抑制粉末内的热量扩散并且使热量局域化,以减少热量对非成形部分的影响,从而改善造型精度。例如,当使用在1μm波长带中的nd:yag激光或光纤激光时,粉末更优选地含有表现出良好能量吸收的成分作为辅助成分,诸如氧化铽(tb4o7)、氧化镨(pr6o

11

)、ti2o3、tio、sio、zno、锑掺杂的氧化锡(ato)、铟掺杂的氧化锡(ito)、mno、mno2、mn2o3、mn3o4、feo、fe2o3、fe3o4、cu2o、cuo、cr2o3、cro3、nio、v2o3、vo2、v2o5、v2o4、co3o4、coo、过渡金属碳化物、过渡金属氮化物、si3n4、aln、硼化物、或硅化物。所述原料粉末优选含有另一种稀土元素化合物,除了对所述激光束表现出良好能量吸收的稀土元素化合物(例如氧化铽(tb4o7)和氧化镨(pr6o

11

))之外,所述另一种稀土元素化合物对所述激光束表现出低的能量吸收。相比于主要成分而言,该吸收剂是对成形用激光中所含波长的光的吸收能力比主要成分更高的成分(元素或化合物)。关于所述吸收剂的吸收能力,对于具有要使用的激光束中所含波长的光,所述吸收剂优选具有10%以上、更优选40%以上、甚至更优选60%以上的吸收率。

31.考虑到上述,特别合适的原料粉末的实例包括al2o

3-gd2o3,al2o

3-gdalo3,al2o

3-tb4o7,al2o

3-gd2o

3-tb4o7,al2o

3-gdalo

3-tb4o7,al2o

3-pr6o

11

,al2o

3-gd2o

3-pr6o

11

,al2o

3-gdalo

3-pr6o

11

,al2o

3-y2o3,al2o

3-yalo3,al2o

3-y3al5o

12

,al2o

3-y2o

3-tb4o7,al2o

3-yalo

3-tb4o7,al2o

3-y3al5o

12-tb4o7,al2o

3-y2o

3-pr6o

11

,al2o

3-yalo

3-pr6o

11

,al2o

3-y3al5o

12-pr6o

11

,al2o

3-zro2,al2o

3-zro

2-tb4o7,al2o

3-zro

2-pr6o

11

,al2o

3-sio,al2o

3-gd2o

3-sio,al2o

3-gdalo

3-sio,al2o

3-y2o

3-sio,al2o

3-yalo

3-sio,al2o

3-y3al5o

12-sio,al2o

3-zro

2-sio,sio

2-tb4o7,sio

2-pr6o

11

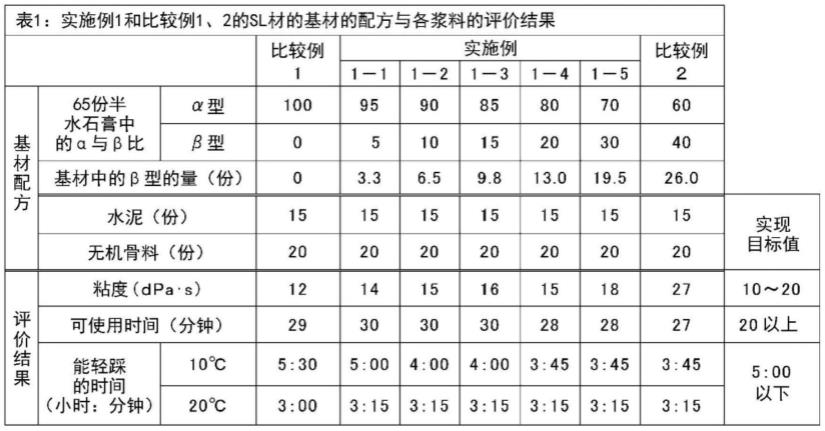

,(mgo-al2o

3-sio2)-tb4o7,(mgo-al2o

3-sio2)-pr6o

11

,(al2o

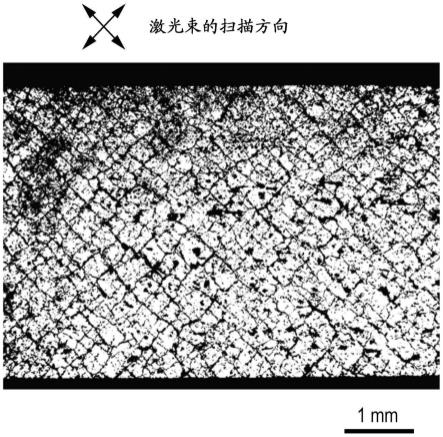

3-sio2)-tb4o7,和(al2o

3-sio2)-pr6o

11

。

32.含陶瓷材料作为主要成分的粉末优选含有能够以形成共晶组成的比率形成共晶体的组合物。该共晶组成是相图中所示的共晶点处的组成。在使用能量束的成形过程中,加热和冷却状态非常迅速地发生。因此,即使组成偏离共晶点,也会形成具有相分离结构的共晶结构。因此,本发明的制造方法中的共晶组成优选被定义为其中形成共晶结构的组成范围,并且包括相对于相图中的共晶组成为

±

10摩尔%的范围。类似地,在含有除氧化铝之外的主要成分的粉末的情形中,优选以形成共晶组成的比率包含形成共晶体的组合物。

33.成分x和另一成分y能够形成共晶体的事实可以表述为“成分x和成分y处于共晶关系”。该共晶体是从含两种以上成分的液体中同时结晶的两种以上晶体的混合物。短语“成分x和成分y可以形成共晶体”与短语“成分x和成分y具有共晶状态”同义。在共晶状态的情况下,存在共晶点(也称为“共晶温度”)。共晶点是共晶形成的温度,并且对应于相图中的液相曲线的最小值,其中纵轴表示温度,而横轴表示成分的组成比率。对应于共晶点的组成被称为共晶组成。因此,成分x和成分y的共晶点低于成分x和成分y各自的熔点。

34.在本说明书中,在一些情况下,使用化学式(诸如上述al2o3和tb4o7)来描述材料。材料的元素的实际组成比率不需要与化学式中的比率完全相同,只要满足本发明的主旨即可。也就是说,特定材料中包含的金属元素的价态可以与从化学式所认定的价态略微不同。

例如,在sio的情况下,当吸收剂的组成元素比率为si:o=1:1.30时,它也包括在本发明中,因为它对激光束表现出良好的能量吸收。从获得足够光吸收能力的观点来看,更优选的元素组成比率为使得从化学计量比的偏差在

±

15%以内。

35.《步骤(ii)》在步骤(ii)中,使步骤(i)中获得的成形陶瓷物体吸收含金属成分的液体,所述含金属成分的液体含有含金属元素的无机颗粒。在直接成形工艺(诸如粉末床熔合工艺或熔覆工艺)的情况下,通过用能量束照射而熔化的一部分粉末被周围冷却并且凝固从而形成固化部分。在陶瓷材料的情况下,在固化部分中形成许多裂纹。这可能是由于未固化部分和固化部分之间的温差引起的热应力,因为材料本身具有小的热导率。使所述固化部分彼此结合以形成成形物体。作为结果,裂纹以网格状图案分布在整个物体上,主要取决于能量束的扫描方向。当用例如扫描电子显微镜观察成形物体的截面时,大部分裂纹具有几纳米至几微米的宽度。裂纹的长度从几微米到几毫米不等。这些裂纹似乎是成形物体的机械强度低的主要原因。

36.当使含金属成分的液体与上述的具有裂纹的成形物体接触时,含金属成分的液体被吸收到成形物体的裂纹中,并且含金属元素的无机颗粒被分布。在下面描述的步骤(iii)中,可以在预定温度范围内加热已经吸收了含金属成分的液体的成形物体,以便选择性地仅熔化裂纹附近的区域。该工艺可以减少成形物体中存在的裂纹,以改善成形物体的机械强度,同时抑制物体的形状变化。

37.(含金属成分的液体)将描述含金属成分的液体。

38.步骤(ii)中使用的含金属成分的液体含有无机颗粒和溶剂,所述无机颗粒至少含有所述金属元素。在将含金属成分的液体吸收到成形物体中的步骤中,不必用无机颗粒密实地填充所述成形物体的裂纹。使无机颗粒几乎均匀地存在于成形物体的面向裂纹的部分的表面上就足够了。为了将无机颗粒分配在整个裂纹中,含金属成分的液体优选含有粒径充分小于每个裂纹的宽度的无机颗粒。在直接成形工艺(诸如粉末床熔合工艺和熔覆工艺)的情况下,大多数裂纹具有几纳米至几微米的宽度。其中,为了减少具有有助于机械强度(三点弯曲强度)的尺寸的裂纹,无机颗粒优选具有300nm以下的平均粒径。为了进一步减少裂纹并提高机械强度,平均粒径优选为100nm以下,更优选50nm以下。所述粒径被定义为等效球体直径,其是具有相同物理性质的球体的直径。用于测量平均粒径的方法不限于特定方法。例如,可以采用动态光散射方法和显微方法。本发明中的平均粒径为中值直径,其为累积频数为50%的粒径(d

50

)。

39.细颗粒的形状不限于特定形状。其实例包括以下形状:球形、柱形、椭球形、立方体形、长方体形、针状、板状、鳞片状和角锥形。

40.无机颗粒中所含的金属元素优选为金属元素,其氧化物可与成形陶瓷物体中所含的至少一种化合物形成共晶体。如上所述,无机颗粒中所含的金属元素的氧化物与成形陶瓷物体的成分的共晶体形成时的共晶点低于每种单一成分的熔点。这会增强其中存在无机颗粒的成形物体中的裂纹附近区域的熔点降低的效果。

41.在含金属成分的液体被成形物体吸收并且含金属成分的液体中的无机颗粒分布在成形物体中的裂纹中之后,成形物体在下面描述的步骤(iii)中被加热。无机颗粒的存在

和成形陶瓷物体的成分局部地降低了熔点,因此在裂纹附近的成形物体部分可被选择性地熔化。这有利于减少成形物体中的裂纹,同时保持成形物体的形状。

42.含有金属元素的无机颗粒的实例包括金属颗粒、金属氧化物颗粒、金属氮化物颗粒、金属碳化物颗粒、金属硼化物颗粒和金属氢氧化物颗粒。可以使用构成无机颗粒的原子的任何结合状态。它们可以是结晶的或非晶的。

43.特别地,无机颗粒的主要成分优选为金属氧化物。当无机颗粒的主要成分是金属氧化物时,在步骤(iii)中的热处理过程期间不太可能产生挥发性成分,例如二氧化碳和水蒸气,从而实现稳定的热处理。由于能量束引起的极端反应,在步骤(i)中形成的成形陶瓷物体可以处在氧小于化学计量比的状态。在这种情况下,步骤(iii)中的热处理优选在含氧的气氛中进行,从而能够促进成形物体的氧化以及消除缺氧。与金属颗粒等相比,金属氧化物颗粒在热处理期间不太可能发生氧化反应,并且不会干扰向成形物体本身的氧供应。从这些观点,包含金属氧化物作为主要成分的无机颗粒是优选的。

44.热处理可产生有毒气体。因此,无机颗粒中的卤素元素浓度优选为1000ppm以下,其为杂质水平。

45.将吸收含金属成分的液体的成形陶瓷物体中所含的化合物设为“成分x”,并且将含金属成分的液体中所含的无机颗粒中包含的金属元素的氧化物设为“成分y”,成分x和成分y优选处于形成共晶状态的关系。在这种情况下,在裂纹中发生的局部熔化被认为是由于以下现象。可以使用任何成分x,只要成分x和成分y处于形成共晶状态的关系。可以将多种成分的复合物(例如,相分离的结构)统称为成分x。例如将在下面详细描述的,由基于al2o

3-gd2o3的原料粉末形成的成形物体具有al2o3和gdalo3两种成分的相分离结构。在这种情况下,成分x可以指al2o3和gdalo3两种成分的相分离结构。al2o3、gdalo3和氧化锆处于形成共晶状态的关系;因此,氧化锆可以用作成分y。

46.当成形物体吸收含金属成分的液体时,含金属成分的液体中所含的一定量的无机颗粒不仅存在于成形物体的表面上,而且存在于构成成形物体中的裂纹的面上。当在这种状态下进行热处理时,无机颗粒的主要成分是金属氧化物,或者包括在无机颗粒中的金属元素在热处理步骤中被氧化成金属氧化物;因此,一定量的成分y存在于构成成形物体中的裂纹的面上。在存在于表面上的成分y附近的区域中,成分x的量使得成分x具有等于或接近共晶组成的组成比率,其中成分y的量在低于成形物体的熔点的温度下熔化。然后,当熔融组合物进一步与成形物体的周围部分中所含的成分x融合时,所得熔融组合物中的成分x的比例增加从而相对地增加其熔点,因此导致再结晶从而有助于裂纹的修复。因此,只有裂纹附近的区域软化并再结晶,同时保持成形物体的形状,从而看起来提供了减少或消除裂纹的效果。该过程具有易于控制的优点,因为仅通过将加热温度维持在恒定水平来完成该过程。

47.因此,与通过玻璃渗透等填充裂纹的方法相比,认为在裂纹被修复的部分中的结构之间的结合更强,并且获得具有高机械强度的成形物体。与用例如玻璃填充裂纹的方法相比,减少了极端组成偏差,并且因此可以在除机械强度之外的物理性质方面获得相对均匀的成形物体。

48.存在成分x和y的许多可能组合。其中,作为包含在无机颗粒中的金属元素的氧化物的成分y以及作为包含在成形陶瓷物体中并且可以与成分y形成共晶体的化合物的成分x

优选为如下关系:其中成分y的熔点ti高于成分x的熔点tm。图3说明了相图的实例,其显示了成分x与成分y的组成比率与该组成比率下的温度和状态之间的关系,当成分x和成分y处于共晶关系时。横轴表示组成比率。成分x在左端为100%。在较接近右端的位置处,成分x的百分比较低,而成分y的百分比较高。

49.将成分x的熔点设为tm,将成分y的熔点设为ti,并且将成分x和成分y的共晶点设为te,这些温度满足以下关系:te<tm和te<ti。在这种情况下,优选地设置最大温度ts,其为在含金属成分的液体的吸收之后执行的热处理期间成形物体所达到的温度,以满足以下关系:te≤ts《tm。te和ts各自被设定为低于成形物体的熔点ta。当tm<ti时,即使含金属成分的液体的吸收次数和加热次数小,也能够提供高的效果。其原因是,如图3所示,当tm<ti时,成分x和成分y的共晶组成处于成分x的比例为高的状态,并且裂纹附近的区域可以在成分y的比例为低的状态下在共晶温度下熔化。应当注意,tm<ti是优选条件而不是必要条件。

50.例如,当成形物体的主要成分是氧化铝(al2o3,熔点tm=2070℃)时,含金属成分的液体中的无机颗粒的主要成分优选是可通过加热形成氧化锆(zro2,熔点ti=2715℃)的成分。在这种情况下,无机颗粒中所含的金属元素是锆。可通过加热形成氧化锆的候选无机颗粒的实例包括锆(金属)、氧化锆、氢氧化锆和氯化锆。氯化锆是可升华的固体,并且可以通过氯化氧锆水合物等形成氧化锆。al2o3和zro2处于以下关系:其中可以形成共晶体,并且共晶点te为约1840℃。也就是说,al2o3和zro2是满足上述优选关系的组合:tm<ti。因此,zro2由裂纹附近的区域处的含金属成分的液体中所含的金属元素形成;因此,热处理期间的最大温度ts可以设定在1840℃≤ts《2070℃的范围内。裂纹附近的区域可以在充分低于al2o3熔点的温度下选择性地熔化,从而减少或消除裂纹。

51.当成形物体含有al2o3和gdalo3两种成分时,根据这两种成分的组成比率来确定成形物体的熔点。例如,当成形物体以共晶组成含有这两种成分时,成形物体的熔点ta为约1720℃(共晶点)。在这种情况下,含金属成分的液体优选含有无机颗粒,该无机颗粒主要由可通过加热形成氧化锆的成分构成。zro2的熔点ti为2715℃。al2o3、gdalo3和zro2三种成分的共晶点te为约1662℃。因此,可以在充分低于成形物体的熔点ta(约1720℃)的温度ts下执行加热以减少或消除裂纹。

52.存在成形物体中所含的至少一种化合物与金属氧化物的其他可能组合,该金属氧化物是无机颗粒中所含的金属元素的氧化物。满足该关系(成分x的熔点tm《ti)的组合的优选实例包括但不限于[sio2]和zro2、[sio2]和al2o3、[al2o3]和mgo、[al2o3]和hfo2、[al2o3和realo3(其中re表示稀土元素)]和zro2、[al2o3和re3al5o

12

(其中re表示稀土元素)]和zro2、[al2o3和realo3(其中re表示稀土元素)]和hfo2、[al2o3和re3al5o

12

(其中re表示稀土元素)]和hfo2、[mg2al4si5o

18

]和mg2sio4、以及[mg2al4si5o

18

]和mgsio3。在以上描述中,包含在成形物体中且可对应于成分x的相在[]中给出,而金属氧化物的相在[]之后给出。

[0053]

含有将被用作成分y的金属元素的含金属成分的液体优选用于具有小于3摩尔%的成分y含量的成形陶瓷物体。这样的组合有利于通过加热仅局部熔化裂纹附近的区域,以抑制成形物体的变形。吸收含金属成分的液体的成形陶瓷物体的成分y含量更优选小于2摩尔%,甚至更优选小于1摩尔%。

[0054]

如上所述,为了消除裂纹,必须使合适量的成分y存在于成形物体的面向裂纹的部分的表面上。根据用于吸收的成形物体的尺寸和形状,例如可通过来调节由成形物体吸收

含金属成分的液体的次数、含金属成分的液体的无机颗粒含量以及无机颗粒的粒径,来调节成形物体的面对裂纹的部分的表面上存在的成分y的量。

[0055]

在本发明中,含金属成分的液体的无机颗粒含量不限于特定值。根据目的存在优选的含量。

[0056]

通过执行步骤(ii)一次,可以向成形物体的面对裂纹的部分的表面提供大量的成分y。因此,即使当步骤(ii)和(iii)不太频繁地进行时,裂纹也可以被充分地减少或消除。从该观点来看,含金属成分的液体的无机颗粒含量优选为25重量%以上,更优选为30重量%以上。在含金属成分的液体具有高无机颗粒含量的情况下,对于步骤(ii)的每一个操作提供到成形物体的面向裂纹的部分的表面的成分y的量可能过大,因此裂纹周围的宽区域可能容易熔化。为了保持成形物体的形状精度,含金属成分的液体优选具有80重量%以下、更优选75重量%以下的无机颗粒含量。

[0057]

总之,含金属成分的液体的无机颗粒含量优选为25重量%以上且80重量%以下,更优选为30重量%以上且75重量%以下,以便缩短热处理的时间,同时保持成形物体的形状,尽管该含量根据成形物体中所含的成分和成形物体的尺寸而变化。

[0058]

用于具有精细形状的成形物体的含金属成分的液体的无机颗粒含量优选小于50重量%,更优选小于40重量%。

[0059]

从上述观点来看,还优选使用具有高无机颗粒含量的分散体以在裂纹修复过程的初始阶段在一定程度上有效地减少裂纹,然后使用具有低无机颗粒含量的分散体以减少或消除完成阶段中的裂纹。以这种方式,组合使用具有不同无机颗粒含量的多种含金属成分的液体可以更有效地减少或消除裂纹,同时实现高的形状精度。

[0060]

可以通过使用自上而下的方法破碎各种材料来制备无机颗粒,以及可以通过自下而上的方法使用诸如水热反应的技术由金属盐、水合物、氢氧化物、碳酸盐等合成无机颗粒。也可以使用可商购的无机颗粒。

[0061]

含金属成分的液体含有有机溶剂或水作为溶剂用以分散无机颗粒。具体地,其包含醇、酮、酯、醚、酯改性的醚、烃、卤代烃、酰胺、水、油或这些溶剂中两种或更多种的混合物。醇的优选实例包括甲醇、乙醇、2-丙醇、异丙醇、1-丁醇和乙二醇。酮的优选实例包括丙酮、甲基乙基酮、甲基异丁基酮和环己酮。酯的优选实例包括乙酸乙酯、乙酸丙酯、乙酸丁酯、4-丁内酯、丙二醇单甲醚乙酸酯和3-甲氧基丙酸甲酯。醚的优选实例包括乙二醇单甲醚、二乙二醇单丁醚、丁基卡必醇、2-乙氧基乙醇、1-甲氧基-2-丙醇和2-丁氧基乙醇。改性醚的优选实例为丙二醇单甲基醚乙酸酯。烃的优选实例包括苯、甲苯、二甲苯、乙苯、三甲基苯、己烷、环己烷和甲基环己烷。卤化烃的优选实例包括二氯甲烷、二氯乙烷和氯仿。酰胺的优选实例包括二甲基甲酰胺、n,n-二甲基乙酰胺和n-甲基吡咯烷酮。油的优选实例包括矿物油、植物油、蜡油和硅油。

[0062]

为了使颗粒均匀地吸收在裂纹中,优选地,在分散液体中颗粒不会聚集或沉降并且保持高的分散性。因此,含金属成分的液体优选进一步含有分散剂。

[0063]

作为分散剂,优选包含有机酸、硅烷偶联剂和表面活性剂中的至少一种。有机酸的优选实例包括丙烯酸、丙烯酸2-羟乙酯、2-丙烯酰氧基乙基丁二酸、2-丙烯酰氧基乙基六氢化邻苯二甲酸、2-丙烯酰氧基乙基邻苯二甲酸、2-甲基己酸、2-乙基己酸、3-甲基己酸和3-乙基己酸。硅烷偶联剂的优选实例包括3-丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧

基丙基三甲氧基硅烷、己基三甲氧基硅烷、辛基三乙氧基硅烷和癸基三甲氧基硅烷。表面活性剂的优选实例包括离子表面活性剂,例如油酸钠、脂肪酸的钾盐、烷基磷酸钠、烷基甲基氯化铵和烷基氨基羧酸盐;和非离子表面活性剂,例如聚氧乙烯月桂脂肪酸酯和聚氧乙烯烷基苯基醚。

[0064]

为了使含金属成分的液体被吸收到成形物体的中心并且抑制包含金属成分的液体在成形物体的表面上的厚沉积,含金属成分的液体的较低粘度是优选的,并且在20℃下12mpa-s或更低的粘度是特别优选的。

[0065]

可以通过任何方法来制备含金属成分的液体。优选通过混合无机颗粒、分散剂和溶剂来制备含金属成分的液体。可以通过将它们全部一次混合来制备含金属成分的液体。可通过如下方式来制备含金属成分的液体:通过将颗粒与分散剂混合、添加溶剂、并进行混合,通过将颗粒与溶剂混合、加入分散剂、并进行混合,或通过将分散剂与溶剂混合并然后混合颗粒。

[0066]

含金属成分的液体如上所述。当成形的陶瓷物体主要由氧化铝构成时,包括含氧化锆作为主要成分的无机颗粒的含金属成分的液体是优选的。

[0067]

可以采用允许成形物体吸收含金属成分的液体的任何方法,只要无机颗粒可以均匀地沉积在构成所述成形物体中的裂纹的面上。通过将成形物体浸入含金属成分的液体中,可以用含金属成分的液体浸渍所述成形物体。可以通过如下方式使成形物体吸收含金属成分的液体:在成形物体上喷涂含金属成分的液体或者用刷子将含金属成分的液体施加到表面。可以将这些方法中的多个组合,或者可以将相同方法重复多次。

[0068]

当通过重复步骤(i)许多次所获得的成形物体具有大的体积时,优选将所述成形物体浸没在含金属成分的液体中并在减压下脱气,以便充分地将无机颗粒分配到成形物体的内部。作为替代,可将成形物体放置在密封容器中,在减压下脱气,然后浸没在含金属成分的液体中。

[0069]

《步骤(iii)》在步骤(iii)中,对已吸收了含金属成分的液体的成形陶瓷物体进行热处理。

[0070]

在步骤(ii)中,无机颗粒广泛分布在成形物体的表面层中和成形物体内部的裂纹中。例如,在主要由氧化铝构成并且已经吸收包含分散在其中的氧化锆颗粒的含金属成分的液体的成形物体的情况下,仅裂纹附近的区域局部地具有接近al2o3和zro2的共晶组成的组成。因此,仅开裂部分附近的区域具有比远离裂纹的区域更低的熔点。利用这种熔点差异,在高于或等于成形物体中所含的至少一种化合物与无机颗粒中所含金属元素的金属氧化物的共晶点并且低于成形物体的材料的熔点的温度下进行加热。

[0071]

这里,在高于或等于al2o3和zro2的共晶点并且低于al2o3的熔点的温度下进行加热。因此,仅有存在无机颗粒的成形物体的区域(即仅成形物体中的裂纹附近的区域)被局部地熔化,而成形物体的形状得以保持。

[0072]

在成形物体由两种成分构成并且这两种成分与氧化锆处于形成三成分共晶体(三相共晶)的关系的情况下,这三种成分的共晶点低于两种成分的共晶点。在这种情况下,可以在比成形物体由单一成分构成时更低的温度下执行步骤(iii),并且即使当成形物体的尺寸相对较大时(这是较为优选的),在加热期间成形物体中的温度不均匀性也可以减小。在要制造的制品由氧化物构成的情况下,当温度相对低时,可以在空气气氛中在电炉中容

易地执行步骤(iii)。

[0073]

例如,al2o

3-gd2o3是可与氧化锆一起形成三相共晶体的材料。因此,当在步骤(ii)中使从含有al2o

3-gd2o3作为成分的粉末形成的成形物体吸收包含无机颗粒的含金属成分的液体时(所述无机颗粒包含锆元素作为成分),一定量的含锆元素的无机颗粒被提供到构成所述成形物体中的裂纹的面。在该状态下进行热处理时,存在于构成所述成形物体中的裂纹的面上的锆元素在热处理期间形成为例如氧化锆。在成形物体的面向裂纹的部分的表面上存在的氧化锆附近的区域中,al2o

3-gd2o3的量使得al2o

3-gd2o3的组成比率等于或接近于能够与氧化锆的量一起形成三相共晶体的组成比率,所述三相共晶体在低于成形物体的熔点的温度下熔化。随后,al2o

3-gd2o3再结晶从而有助于裂纹的修复。

[0074]

以这种方式,当裂纹附近的区域的组成比率接近可以形成三相共晶体的组成比率时,能够局部地显著降低熔点。利用这种熔点差异,可以在高于或等于上述三相的共晶点并且低于成形物体的熔点的温度下进行加热,从而选择性地和局部地仅熔化裂纹附近的区域。

[0075]

具体地,可以通过热处理减少或消除裂纹,使得在裂纹附近的成形物体区域的最大温度在1600℃至1710℃的范围内,所述成形物体已经由包含al2o

3-gd2o3作为成分的粉末形成并且已经历了步骤(ii)。在这种情况下,从实现高于或等于al2o3、gd2o3和zro2三个相的共晶点并且低于al2o

3-gd2o3系成形物体的最低可能熔点(约1720℃)的温度的观点,最高温度更优选为1662℃以上并且低于1710℃。如上所述,为了仅熔化裂纹附近的区域,需要对在含金属成分的液体被吸收到成形物体的裂纹中之后执行的热处理的温度进行适当设置。当成形物体中所含的成分x以及作为颗粒中的主要成分的无机氧化物成分y处于图3的相图中所示的共晶关系时,优选对步骤(iii)中的热处理期间成形物体所达温度的最大温度ts进行设定以便满足te≤ts《tm,更优选te≤ts《t

m-(t

m-te)/2。这使得能够以比成形物体的熔点tm充分更低的温度下选择性地熔化裂纹附近的区域以减少或消除裂纹,从而有利于保持成形物体的形状。

[0076]

可以使用任何加热时间,只要裂纹附近的区域的温度达到上述最大温度即可。具体地,在步骤(iii)中,可以在裂纹附近区域应当到达的温度下加热成形物体。认为通过在这样的温度下加热,裂纹和裂纹附近区域熔化并在降低表面能的方向移动,从而减少和消除裂纹。随着加热进行,发生向成形物体的结晶部分和非晶部分中的扩散,并且晶体与所包含的金属氧化物成分一起再结晶。与通过用玻璃渗透裂纹从而用玻璃简单填充裂纹的方法相比,该操作似乎具有增强成形物体的机械强度的效果。

[0077]

当无机颗粒存在于构成成形物体的裂纹的面上时,裂纹附近的区域熔化,并且这在减少或消除裂纹方面是有效的,如上所述。

[0078]

可以通过如下方式调节裂纹附近区域中的无机颗粒的量:例如调节含金属成分的液体的无机颗粒含量,使含金属成分的液体吸收到裂纹中的方法,以及调节它们的次数。

[0079]

例如,在成形物体主要由氧化铝构成的情况下,当裂纹附近区域的组成更接近共晶组成时(即,62%摩尔的氧化铝和38%摩尔的氧化锆)裂纹附近的区域更容易熔化,在主要由氧化铝构成的成形物体中。为了选择性地熔化裂纹附近的区域并减少或消除裂纹,当氧化铝和氧化锆的共晶点为约1840℃时,优选在1840℃以上且2070℃以下、更优选1850℃以上且2060℃以下的温度进行加热。

[0080]

在由含al2o

3-gd2o3作为成分的粉末形成的成形物体的情况下,该成形物体含有含al2o3作为主要成分的相以及含gdalo3作为主要成分的相。如上所述,可以使成形物体吸收含氧化锆金属成分的液体(步骤(ii))并在1662℃以上且1710℃以下的温度下加热(步骤(iii))。通过裂纹进入成形物体的氧化锆颗粒成分扩散到成形物体的结晶部分和非晶部分中并再结晶。因此,所得陶瓷制品具有三相共晶体:含zro2作为主要成分的相(具有萤石结构),含al2o3作为主要成分的相,以及含gdalo3作为主要成分的的相。在氧化铽(tb4o7)粉末作为辅助成分被添加到含al2o

3-gd2o3作为成分的粉末中时,成形物体含有含al2o3作为主要成分的相以及含(gdtb)alo3作为主要成分的相。在这种情况下,在1662℃以上且1710℃以下的温度下加热(步骤(iii))也能够减少或消除裂纹。

[0081]

在步骤(i)中形成之后,成形物体立即包含大量非晶成分,因为在通过能量束照射熔化之后其快速冷却和凝固。在根据本发明的用于制造陶瓷制品的方法中,基于成形物体中包含的成分来适当选择有待在步骤(ii)中被吸收的含金属成分的液体,从而使成形物体中包含的大部分非晶成分在步骤(iii)中的热处理期间转化成结晶成分。在热处理期间,通过加热成形物体持续一定时间段或更长并且通过使无机颗粒中包含的金属元素的氧化物充分扩散到成形物体的结晶部分中并再结晶来获得高的机械强度。步骤(iii)中的最大温度ts的保持时间优选总计为1分钟以上,更优选5分钟以上。过长的热处理时间可导致成形陶瓷物体中所含晶粒的晶粒尺寸过大,从而导致机械强度降低。因此,步骤(iii)中的最大温度ts的保持时间优选总计为2小时以下,更优选1小时以下,甚至更优选30分钟以下。

[0082]

在本发明中,热处理的时间是指在步骤(iii)中热处理的最大温度ts的保持时间,除非另有说明。当步骤(iii)被进行一次时,热处理的累积保持时间是指在热处理的最大温度ts下的保持时间。当步骤(iii)被重复预定次数时,累积保持时间是指在操作中于最大温度ts下的总保持时间。

[0083]

可以采用任何加热方法。可以通过再次用能量束照射已经吸收了含金属成分的液体的成形陶瓷物体来进行加热,或者通过将成形的陶瓷物体放置在电炉中来进行加热。在用能量束加热的情况下,来自能量束的输入热量与成形物体的温度之间的关系需要预先用例如热电偶来确定,以便在上述优选温度范围内加热所述成形物体。在加热之后可以调节温度降低速率的电炉是优选的,因为它能够加热整个成形物体而且还能控制冷却温度,从而防止形成新的裂纹。

[0084]

当重复进行步骤(ii)和(iii)时,无机颗粒中所含金属元素的氧化物在每个循环中扩散到成形物体中,只要不从成形物体消除裂纹即可。这降低了源自于颗粒的成分在裂纹附近区域和成形物体其他部分之间的浓度差异,从而降低裂纹附近区域的熔点(共晶点)和成形物体其他部分的熔点之间的差异。从仅熔化裂纹附近区域的观点来看,熔点的差异优选为20℃以上,更优选为30℃以上。例如,在由含氧化铝作为主要成分的粉末形成的成形物体的情况下,所述成形物体优选含有小于3摩尔%、更优选小于2摩尔%、甚至更优选小于1摩尔%的量的氧化锆成分,因为仅裂纹附近区域可以熔化,同时抑制成形物体的形状变化。其中结晶晶粒具有小晶粒尺寸且其中影响机械强度的裂纹被充分降低的陶瓷制品具有显著增强的机械强度。可以通过最小化减少裂纹所需的热处理时间并因此控制晶粒生长来获得这样的陶瓷制品。

[0085]

在使用由多种材料构成的粉末的情况下,例如主要成分和辅助成分(例如吸收

剂),步骤(iii)中的热处理的累积保持时间优选被最小化。获得具有包含三种不同相的相分离结构的陶瓷制品,所述三种不同相包括主要成分的相以及两种复合化合物相,所述复合化合物相各自含有主要成分中所含的至少一种金属元素。如下文将详细描述的,具有这种相分离结构的陶瓷制品的机械强度优于由一个或两个相构成的陶瓷制品。

[0086]

《陶瓷制品》本发明的陶瓷制品是通过增材制造技术制造并且包含陶瓷材料作为主要成分的制品,并且其特征在于具有自由设计的形状以及优异的机械强度,所述自由设计的形状是增材制造技术的特征。在增材制造技术中,粉末床熔合工艺或定向能量沉积工艺优选地用于其制造。

[0087]

可以通过如下方式制造如上所述的具有优异机械强度的陶瓷制品:使用由多种材料构成的粉末进行增材制造,并且在使所得到的成形物体吸收包含适当成分的含金属成分的液体之后减少热处理的累积保持时间。所得到的具有显著增强的机械强度的陶瓷制品具有相分离的结构,该结构具有三个或更多个相,包括主要成分的相和两种复合化合物的相,所述复合化合物的相各自含有所述主要成分中所含的至少一种金属元素。

[0088]

主要成分的优选实例包括氧化铝、氧化硅、莫来石和堇青石。其中,氧化铝广泛用作通用结构陶瓷材料并且具有相对较高的热导率;因此,氧化铝适合于使用直接成形工艺的增材制造技术。

[0089]

在下文中,作为实例将描述含有氧化铝作为主要成分的陶瓷制品,但技术思想不限于含有氧化铝作为主要成分的陶瓷制品。

[0090]

当用能量束照射含有氧化铝粉末和作为辅助成分的例如氧化钆粉末的粉末并使其熔化并凝固时(步骤(i)),可以形成主要由al2o3相、gdalo3相和gd2o3相构成的成形物体,因为氧化铝和氧化钆处于能够形成共晶体的关系。

[0091]

除了al2o3相之外,通过使成形物体吸收含金属成分的液体(步骤(ii))和进行热处理(步骤(iii))获得的陶瓷制品可以包含gdalo3相、gd4al2o9相、gd2o3相和源自含金属成分的液体的无机颗粒的相,在短的热处理累积保持时间的情况下。在这种情况下,当陶瓷制品中的裂纹充分减少时,陶瓷制品的机械强度优于通过长时间热处理获得的陶瓷制品的机械强度。

[0092]

获得优异机械强度的因素似乎是结晶晶粒的晶粒尺寸和复合化合物相在陶瓷制品中的存在。

[0093]

在步骤(iii)中热处理的累积保持时间为短的情况下,在形成粗大晶粒之前完成热处理,从而产生具有小晶粒尺寸和优异机械强度的陶瓷制品。晶粒尺寸优选为20μm以下,更优选为15μm以下,甚至更优选为10μm以下。

[0094]

多种复合化合物的存在会在陶瓷制品中形成具有多种相的复杂的相分离结构。此外,在许多情况下,复合化合物典型具有比主要成分更高的韧性。因此,复杂的相分离结构似乎有助于改善机械强度。

[0095]

认为该复合化合物是在步骤(i)的熔化并凝固和/或步骤(iii)的热处理期间由主要成分和辅助成分形成。例如,在使用含氧化铝粉末作为主要成分和氧化钆粉末作为辅助成分的粉末的情况下,上述gdalo3相和gd4al2o9相对应于复合化合物。gdalo3似乎主要是通过在步骤(i)中与al2o3共晶形成而形成。认为gd4al2o9相主要是通过在步骤(iii)的热处理

期间在gd2o3相与al2o3和gdalo3相之间的原子固态扩散过程形成,所述gd2o3相是原料的熔融残留物。因此,步骤(iii)中的热处理的长累积保持时间导致gd4al2o9相的消除。陶瓷制品的相组成处于平衡状态,并且机械强度降低。将步骤(i)中通过与主要成分共晶形成而形成的复合化合物设为复合化合物1并且将步骤(iii)中瞬时形成的复合化合物设为复合化合物2,较高百分比的复合化合物2似乎导致陶瓷制品的较高机械强度。

[0096]

在通过增材制造技术由包含主要成分和辅助成分的粉末形成的陶瓷制品的情况下,所得到的机械强度根据主要成分的类型而变化。通过上述机制,通过短时间加热来修复裂纹,能够进一步提高机械强度。除氧化铝之外,可以使用的主要成分的实例包括氧化硅、莫来石和堇青石。辅助成分的实例包括:能够与主要成分形成共晶体的成分、吸收剂成分和烧结辅助成分。

[0097]

主要成分和辅助成分的组合的优选实例包括:al2o

3-gd2o3,al2o

3-tb4o7,al2o

3-gd2o

3-tb4o7,al2o

3-gdalo

3-tb4o7,al2o

3-pr6o

11

,al2o

3-gd2o

3-pr6o

11

,al2o

3-gdalo

3-pr6o

11

,al2o

3-y2o3,al2o

3-yalo3,al2o

3-y2o

3-tb4o7,al2o

3-yalo

3-tb4o7,al2o

3-y3al5o

12-tb4o7,al2o

3-y2o

3-pr6o

11

,al2o

3-yalo

3-pr6o

11

,al2o

3-y3al5o

12-pr6o

11

,al2o

3-zro

2-tb4o7,al2o

3-zro

2-pr6o

11

,al2o

3-sio,al2o

3-gd2o

3-sio,al2o

3-gdalo

3-sio,al2o

3-y2o

3-sio,al2o

3-yalo

3-sio,al2o

3-y3al5o

12-sio,al2o

3-zro

2-sio,sio

2-tb4o7,sio

2-pr6o

11

,(mgo-al2o

3-sio2)-tb4o7,(mgo-al2o

3-sio2)-pr6o

11

,(al2o

3-sio2)-tb4o7,和(al2o

3-sio2)-pr6o

11

。在上述组合中的每一个中,第一成分是指主要成分,并且随后成分是指辅助成分。在这些组合的情况下,复合氧化物形成为复合化合物。

[0098]

除所述三个相之外,即主要成分的相以及两种复合化合物的相(所述两种复合化合物各自含有主要成分中所含的至少一种金属元素),本发明的陶瓷制品优选包含附加相。优选地,所述附加相是源自步骤(ii)中使用的含金属成分的液体的无机颗粒的成分,并且所述附加相与成形物体中包含的主要成分和两种复合化合物中的至少一种处于可形成共晶体的关系。存在一定量以上的源自于含金属成分的液体中的无机颗粒的成分表明裂纹已被充分地修复。另外,附加相的引入导致陶瓷制品的更复杂的相分离结构,从而改善机械强度。从该观点来看,源自于所述含金属成分的液体的无机颗粒的成分和所述主要成分更优选处于可形成共晶体的关系。为了实现足够的机械强度,源自于陶瓷制品中包含的无机颗粒的金属元素的含量优选为0.3摩尔%以上,更优选为0.5摩尔%,基于陶瓷制品中包含的总金属元素计。过大量的源自于陶瓷制品中所含的无机颗粒的成分趋于降低制品的形状精度。因此,源自于陶瓷制品中所含的无机颗粒的金属元素的含量优选为5摩尔%以下,更优选为3摩尔%以下,基于陶瓷制品中包含的总金属元素计。

[0099]

例如,下文描述了通过如下方式获得陶瓷制品的情况:用能量束照射包含氧化铝粉末作为主要成分以及包含氧化钆粉末作为辅助成分的粉末以进行熔化并凝固为成形物体,使所述成形物体吸收包含氧化锆颗粒的含金属成分的液体(步骤(ii)),并执行热处理(步骤(iii))。以这种方式获得的陶瓷制品除了al2o3相之外还可以包含例如gdalo3相、gd4al2o9相、gd2o3相、具有萤石结构的zro2相。具有萤石结构的zro2相是源自于含有金属成分的液体的无机颗粒的相并且对应于上述的附加相。当用稀土元素(在这种情况下为gd)部分代替zr位点时,具有萤石结构的zro2相是稳定相。

[0100]

具有萤石结构的zro2相(其为源自于含金属成分的液体的无机颗粒的相)优选由

晶粒尺寸比用作陶瓷制品的主要成分的相更小的晶粒组成。这可能是因为与主成分相相比具有相对较小的晶粒尺寸的附加相用于将主成分相晶粒结合在一起并有助于陶瓷制品的机械强度。附加相的晶粒尺寸优选为用作主要成分的相的晶粒尺寸的1/2以下,更优选地为1/3以下。

[0101]

从获得更复杂的相分离结构的观点来看,所述主要成分和至少一种复合化合物优选处于可形成共晶体的关系。

[0102]

《评估方法》下面将描述用于评估本发明中的成形物体的方法。

[0103]

(机械性能)通过基于jis r1601的三点弯曲测试来评估成形物体的机械强度,jis r1601是用于在室温下测试精细陶瓷的弯曲强度的标准。通过对五个测试样品利用以下表达式计算的值取平均来确定三点弯曲强度:3

×

p

×

l/(2

×w×

t2)

ꢀꢀꢀ

(表达式1)其中p[n]是断裂时的最大载荷,l[mm]是外部支撑件之间的距离,w[mm]是测试样品的宽度,且t[mm]是测试样品的厚度。

[0104]

(相对密度)通过将成形物体的体积密度(重量除以体积)除以理论密度来计算相对密度[%]。从晶体结构计算理论密度。通过进行x射线衍射测量和rietveld分析来识别晶体结构。

[0105]

(晶体结构)将陶瓷制品抛光至镜面光洁度。通过x-射线衍射、电子衍射、sem-edx和tem-edx研究该陶瓷制品的晶体结构和组成。通过sem-ebsd分析所述相分离结构。

[0106]

在上述测量表面上的10个不同位置处,在100μm

×

100μm尺寸的视场中同时进行sem-edx和ebsd分析。对组成和结晶相进行作图。当包括小的相时,可以使用透射电子显微镜(tem)以相同的方式分析组成和晶体结构。

[0107]

通过如下方式来计算构成相的晶粒的晶粒尺寸:在测量表面上观察到的相同相中使用ebsd观察300个以上晶粒并计算晶粒的等效圆直径的中值。

[0108]

(组成分析)通过感应耦合等离子体原子发射光谱法(icp-aes)、gdms或icp-ms测量粉末、成形物体和陶瓷制品的金属元素含量。

[0109]

使用如上所述的晶体结构分析和组成分析的组合来测量和计算成形物体和陶瓷制品中的相的组成比率。实施例(实施例1)

[0110]

提供了平均粒径为约20μm的α-al2o3粉末、平均粒径为约35μm的gd2o3粉末和平均粒径为约5μm的tb2o

3.5

粉末(tb4o7粉末)。称量这些粉末以便满足以下摩尔比:al2o3:gd2o3:tb2o

3.5

=77.4:20.8:1.8。用干球磨机将这些称量的粉末混合30分钟以获得混合粉末(原料粉末)。

[0111]

通过icp原子发射光谱法对原料粉末的组成分析揭示氧化锆含量小于1摩尔%。执行与上述在图1a至1h中所示的相同工艺,以制造长方体,每个经测量为5mm

×

42mm

×

6mm,作

为实施例1的成形物体(步骤(i))。

[0112]

配备有50-w光纤激光器的prox dmp 100(商品名),购自3d systems,inc.,用于形成物体。

[0113]

使用辊子在氧化铝基底130上将由原料粉末构成的20μm厚粉末层形成为第一层(图1a和1b)。以140mm/s的描画速度和100μm的描画间距扫描30-w激光束。如图4a所示,用激光束照射粉末,同时以如下方式扫描激光束,使得描画线与矩形的每一侧呈45

°

对角线,以便熔化并凝固5mm

×

42mm的矩形区域内的粉末,从而形成固化部分100(图1c)。

[0114]

接下来,用辊子形成新的20μm厚的粉末层,以便覆盖固化部分100。用激光束照射粉末层,同时扫描所述激光束,使得在5mm

×

42mm的矩形区域中的材料粉末熔化并凝固以便形成固化部分100(图1d和1e)。如图4b所示,在垂直于第一层的描画线的方向上扫描激光,以熔化并凝固粉末。重复该过程,直到固化部分的高度为6mm,并且制造五个成形物体,每个经测量为42mm

×

5mm

×

6mm。

[0115]

用光学显微镜观察这些成形物体的表面,揭示了每个成形物体具有20μm以下的表面粗糙度ra。图5是用光学显微镜获得的图像。从图5可以看出,依照激光束的描画方向形成裂纹。也就是说,存在相对于矩形的每一侧倾斜约45

°

的方向上延伸的裂纹。

[0116]

将每个成形物体与氧化铝基底分离并抛光以提供成形物体,经测量为40mm宽度

×

4mm深度

×

3mm高度,用于三点弯曲强度测试。通过sem观察抛光表面揭示了依照激光束的描画方向形成宽度为几纳米至几微米的裂纹。类似于光学显微镜观察的结果,在相对于矩形的每一侧倾斜约45

°

的方向上形成网状裂纹。

[0117]

包含氧化锆颗粒的含氧化锆的溶液1被用作含金属成分的液体。氧化锆可以与氧化铝形成共晶体,氧化铝是成形物体的主要成分。

[0118]

作为颗粒,使用平均粒径为10nm的氧化锆颗粒(可获自kanto denka kogyo co.,ltd.)。作为分散剂,使用丙烯酸2-羟基乙酯和3-丙烯酰氧基丙基三甲氧基硅烷。作为溶剂,使用丙二醇单甲醚乙酸酯。以使所得分散体具有70重量%的氧化锆含量的方式将它们混合在一起。均匀搅拌该分散体以制备含氧化锆的液体1。

[0119]

将为测试而加工的上述成形物体浸入含氧化锆的液体1中,在减压下脱气1分钟以使液体吸收到成形物体的内部,然后自然干燥1小时(步骤(ii))。

[0120]

然而,将已经吸收了含氧化锆的液体1的成形物体放置在电炉中并加热。在空气气氛中,将温度增加到1670℃,其高于或等于氧化铝、氧化钆和氧化锆这三相的共晶点(1662℃)并且低于或等于成形物体的熔点(1720℃),在2小时的时段内并且在1670℃保持10分钟(步骤(iii))。此后,终止通电,并且将成形物体自然冷却以获得实施例1的陶瓷制品。在实施例1中,通过进行以下步骤各一次来制造用于三点弯曲强度测试的五个陶瓷制品:使各个成形物体吸收含氧化锆的液体1的步骤(步骤(ii))和执行热处理的步骤(步骤(iii))。

[0121]

评价所得陶瓷制品的尺寸精度。具体地,尺寸精度(有时称为“形状精度”)是在步骤(ii)和(iii)之后获得的制品每一侧的长度相对于在步骤(ii)和(iii)之前的成形物体每一侧的长度的变化率。在抛光之后并且在步骤(ii)和(iii)之前,相对于每个成形物体的尺寸(宽度40mm

×

深度4mm

×

高度3mm),实施例1在每一侧上的尺寸精度在1%之内。在步骤(ii)和(iii)之前和之后,每个成形物体的每一侧的长度比率基本上相同。没有变形或表面不均匀性。成形物体和陶瓷制品的形状是相似的。

[0122]

相对密度的平均值为95.9%。

[0123]

对于三点弯曲测试,使用可获自instron的压缩测试仪。对实施例1的五个陶瓷制品进行测试,三点弯曲强度的平均值为173mpa。

[0124]

对陶瓷制品中的相分析揭示了五个相:由al2o3构成的相、由gdalo3(复合化合物1)构成的相、由gd4al2o9(复合化合物2)构成的相、由gd2o3构成的相、以及主要由具有萤石结构的氧化锆构成的相。xrd结果揭示gd4al2o9相(认为其显著地有助于机械强度)以4重量%的量存在于陶瓷制品中。主要由具有萤石结构的氧化锆构成的相中包含的主要金属元素为zr、gd和tb,并且除zr、gd或tb之外的金属元素为小于1摩尔%。在主要由具有萤石结构的氧化锆构成的相中包含的金属元素中,稀土元素gd和tb的比例平均为30摩尔%。主要由氧化锆构成的相不均匀地分布在每个制品中。这表明氧化锆成分通过开裂部分扩散到成形物体中,并且在掺入稀土元素时再结晶为相分离结构。

[0125]

检查每个陶瓷制品中包含的zr量。该实施例中的每个陶瓷制品中包含的金属元素中,zr量为0.7摩尔%。在该实施例和以下实施例中获得的制品可具有其中tb溶解在含gd作为组成元素的相中的gd位点中的状态,如上所述。

[0126]

通过ebsd测量陶瓷制品中包含的晶粒的平均晶粒尺寸,发现其为4.5μm。

[0127]

这些结果表明,获得了具有高机械强度的陶瓷制品,这是由于多个相的复杂相分离结构,存在具有比主要成分更高韧性的复合化合物,和具有小晶粒尺寸的晶粒。

[0128]

(实施例2)如实施例1中那样制造五个成形物体用于三点弯曲强度测试(步骤(i)),每个物体经测量为40mm宽度

×

4mm深度

×

3mm高度,区别在于使用配备有300-w光纤激光器的可获自3d systems,inc.的prox dmp 200(商品名)来调整成形条件。将成形条件设置如下:294w的激光束功率(300w的98%)、1000mm/s的描画速度和100μm的描画间距。

[0129]

用光学显微镜观察这些成形物体的表面揭示了每个成形物体具有20μm以下的表面粗糙度ra。

[0130]

将五个成形物体中的每一个从氧化铝基底分离并抛光以提供成形物体,经测量为40mm宽度

×

4mm深度

×

3mm高度,用于三点弯曲强度测试。通过sem观察抛光表面揭示了依照激光束的描画方向形成宽度为几纳米至几微米的裂纹。类似于光学显微镜观察的结果,在相对于矩形的每一侧倾斜约45

°

的方向上形成网状裂纹。

[0131]

如实施例1中那样进行使成形物体吸收含氧化锆液体1的步骤(ii)以及加热物体的步骤(iii)从而制造五个陶瓷制品。如实施例1中那样,分析所得陶瓷制品的三点弯曲强度、尺寸精度、相对密度以及陶瓷制品中所含相的晶体结构和组成。

[0132]

实施例2中获得的陶瓷制品的尺寸精度好至1%以下。如同实施例1中的陶瓷制品,该成形物体的形状在步骤(ii)和(iii)之前和之后几乎不变,并保持类似的形状。

[0133]

对陶瓷制品中的相分析揭示了五个相:由al2o3(主要成分)构成的相,由gdalo3(复合化合物1)构成的相,由gd4al2o9(复合化合物2)构成的相,由gd2o3构成的相,以及主要由具有萤石结构的氧化锆构成的相。xrd结果揭示gd4al2o9(复合化合物2)的相(认为其显著地有助于机械强度)以4重量%的量存在于陶瓷制品中。主要由具有萤石结构的氧化锆构成的相(对应于上述的附加相)中包含的主要金属元素是zr、gd和tb,并且除zr、gd或tb之外的金属元素小于1摩尔%。在主要由具有萤石结构的氧化锆构成的相中包含的金属元素中,稀土元

素的比例平均为30摩尔%。主要由氧化锆构成的相不是非均匀分布的。这表明氧化锆成分通过开裂部分扩散到成形物体中,并且在掺入稀土元素时再结晶为相分离结构。检查每个陶瓷制品中包含的zr量。在该实施例中的每个陶瓷制品中包含的金属元素中,zr量为0.7摩尔%。

[0134]

通过ebsd测量陶瓷制品中包含的晶粒的晶粒尺寸,发现其为4.0μm。

[0135]

这多个相的复杂相分离结构、韧性高于主要成分的复合化合物的存在以及小的晶粒尺寸可导致具有高机械强度的陶瓷制品。

[0136]

(实施例3)如实施例1中那样制造成形物体用于三点弯曲强度测试(步骤(i)),每个成形物体经测量为40mm宽度

×

4mm深度

×

3mm高度。用光学显微镜观察实施例3的成形物体的表面揭示每个成形物体具有20μm以下的表面粗糙度ra。

[0137]

将平均粒径为10nm的细氧化锆颗粒(可获自kanto denka kogyo co.,ltd.)与丙烯酸2-羟乙酯和3-丙烯酰氧基丙基三甲氧基硅烷(用作分散剂)混合在一起,并且均匀地搅拌混合物。将用作溶剂的丙二醇单甲醚乙酸酯添加到其中,使得所得分散体具有70重量%的氧化锆含量。将所得混合物均匀搅拌以制备含氧化锆的液体2。

[0138]

在与实施例1相同的条件下进行使成形物体吸收含氧化锆的液体2的步骤(ii)以及加热该物体的步骤(iii)从而制造实施例3的五个陶瓷制品。

[0139]

如在实施例1中那样,分析所得陶瓷制品的三点弯曲强度、尺寸精度、相对密度以及陶瓷制品中所含相的晶体结构和组成。

[0140]

实施例3的三点弯曲强度、相对密度、晶粒尺寸和gd4al2o9相的存在百分比的评价结果与实施例1的结果一起示于表1中。

[0141]

实施例3的陶瓷制品的尺寸精度好至1%以下。如同实施例1中的陶瓷制品,该成形物体的形状在步骤(ii)和(iii)之前和之后不变,并保持类似的形状。

[0142]

实施例3的陶瓷制品具有与实施例1相同的相分离结构。即,结果揭示了五个相:由al2o3构成的相,由gdalo3(复合化合物1)构成的相,由gd4al2o9(复合化合物2)构成的相,由gd2o3构成的相,和主要由具有萤石结构的氧化锆构成的相。xrd结果揭示gd4al2o9相(认为其显著地有助于机械强度)以4重量%的量存在于陶瓷制品中。主要由具有萤石结构的氧化锆构成的相中含有的主要金属元素是zr、gd和tb。

[0143]

在该实施例中获得的陶瓷制品中,主要由氧化锆构成的相不是非均匀分布的。这可能表明氧化锆成分通过开裂部分扩散到成形物体中,并且在掺入稀土元素时再结晶为相分离结构。检查每个陶瓷制品中包含的zr量。在该实施例中的每个陶瓷制品中所含的金属元素中,zr量为0.7摩尔%。

[0144]

(实施例4)如实施例1中那样制造成形物体用于三点弯曲强度测试(步骤(i)),每个成形物体经测量为40mm宽度

×

4mm深度

×

3mm高度。用光学显微镜观察这些成形物体的表面揭示每个成形物体具有20μm以下的表面粗糙度ra。

[0145]

在该实施例的步骤(ii)中,制备15重量%的含氧化锆的液体3,并将其与实施例1中相同的分散剂和溶剂一起使用。在与实施例1相同的条件下进行使成形物体吸收含氧化锆的液体3的步骤(步骤(ii))以及加热已吸收了含氧化锆的液体的成形物体的步骤(步骤

(iii))。

[0146]

在实施例4中,将步骤(ii)和步骤(iii)各自交替重复三次。以这种方式,获得了实施例4的用于强度测试的五个陶瓷制品。

[0147]

如实施例1中那样,分析实施例4的陶瓷制品的三点弯曲强度、相对密度、尺寸精度以及成形物体中所含相的晶体结构和组成。

[0148]

实施例4中的三点弯曲强度、相对密度、晶粒尺寸和gd4al2o9(复合化合物2)相在陶瓷制品中的存在百分比的评价结果与实施例1的结果一起示于表1中。

[0149]

实施例4中的陶瓷制品的尺寸精度好至1%以下。如同实施例1中的成形物体,该成形物体的形状在步骤(ii)和(iii)之前和之后不变,并保持类似的形状。

[0150]

实施例4的陶瓷制品具有与实施例1相同的相分离结构。即,结果揭示了五个相:由al2o3构成的相,由gdalo3(复合化合物1)构成的相,由gd4al2o9(复合化合物2)构成的相,由gd2o3构成的相,以及主要由具有萤石结构的氧化锆构成的相。xrd结果揭示由gd4al2o9(复合化合物2)构成的相(认为其显著地有助于机械强度)以2重量%的量存在于陶瓷制品中。主要由具有萤石结构的氧化锆构成的相中含有的主要金属元素是zr、gd和tb。

[0151]

在实施例4的陶瓷制品中,主要由氧化锆构成的相不是非均匀分布的。这可能表明氧化锆成分通过开裂部分扩散到成形物体中,并且在掺入稀土元素时再结晶为相分离结构。检查每个陶瓷制品中包含的zr量。在该实施例中的每个陶瓷制品中所含的金属元素中,zr量为0.4摩尔%。

[0152]

(实施例5和6)如实施例1中那样制造成形物体用于三点弯曲强度测试(步骤(i)),每个成形物体经测量为40mm宽度

×

4mm深度

×

3mm高度。用光学显微镜观察这些成形物体的表面揭示每个成形物体具有20μm以下的表面粗糙度ra。

[0153]

在90℃下加热氢氧化锆和hno3的水溶液的混合物30分钟,然后过滤。干燥所得固体以产生前体粉末。在1000℃下煅烧所述前体粉末,从而得到平均粒径为40nm的原料氧化锆粉末。

[0154]

类似地,在1030℃下煅烧前体粉末从而得到平均粒径为90nm的原料氧化锆粉末。

[0155]

使用原料氧化锆粉末,以与实施例1相同的方式制备包含平均粒径为40nm的颗粒的含氧化锆的液体4,以及包含平均粒径为90nm的颗粒的含氧化锆的液体5。制备含氧化锆的液体4以便具有30重量%的氧化锆含量。制备含氧化锆的溶液5以便具有15重量%的氧化锆含量。

[0156]

在实施例5中,使用含氧化锆的液体4作为含金属成分的液体。在与实施例1相同的条件下进行使成形物体吸收含氧化锆的液体4的步骤(步骤(ii))以及加热已吸收了含氧化锆的液体4的成形物体的步骤(步骤(iii))。在实施例5中,将步骤(ii)和步骤(iii)各自交替重复三次。

[0157]

在实施例6中,使用含氧化锆的液体5作为含金属成分的液体。在与实施例1相同的条件下进行使成形物体吸收含氧化锆的液体5的步骤(步骤(ii))以及加热已吸收了含氧化锆的液体5的成形物体的步骤(步骤(iii))。在实施例6中,将步骤(ii)和步骤(iii)各自交替重复五次。

[0158]

以这种方式,对于实施例5和6各自获得五个陶瓷制品用于强度测试。

[0159]

如实施例1中那样,分析实施例5和6各自的陶瓷制品的三点弯曲强度、相对密度、尺寸精度以及成形物体中所含相的晶体结构和组成。评估结果与实施例1的结果一起示于表1中。

[0160]

实施例5和6的陶瓷制品的尺寸精度好至1%以下。如同实施例1中的成形物体,该成形物体的形状在步骤(ii)和(iii)之前和之后不变,并保持类似的形状。

[0161]

实施例5和6的陶瓷制品具有与实施例1相同的相分离结构。即,每个陶瓷制品包含五个相:由al2o3构成的相,由gdalo3(复合化合物1)构成的相,由gd4al2o9(复合化合物2)构成的相,由gd2o3构成的相,以及主要由具有萤石结构的氧化锆构成的相。主要由具有萤石结构的氧化锆构成的相中含有的主要金属元素是zr、gd和tb。

[0162]

主要由氧化锆构成的相不是非均匀分布的。氧化锆成分通过开裂部分扩散到成形物体中,并且在掺入稀土元素时再结晶为相分离结构。检查实施例5和6各自的每个陶瓷制品中包含的zr量。实施例5中的zr量为1.1摩尔%。实施例6中的zr量为0.5摩尔%。

[0163]

(实施例7和8)提供了平均粒径为约38μm的sio2粉末以及平均粒径为4μm的tb4o7粉末。对粉末进行称重,使得si以氧化物计为96.5摩尔%,并且tb以氧化物计为3.5摩尔%。用干球磨机将这些称重的粉末混合30分钟以获得混合粉末(原料粉末)。通过icp原子发射光谱法对原料粉末的组成分析揭示氧化铝含量小于1摩尔%。

[0164]

以实施例1中的相同方式,制造长方体(每个经测量为5mm

×

42mm

×

6mm)作为实施例7和8的成形物体,区别在于47.5w的激光束功率、60mm/s的描画速度和80μm的描画间距。用光学显微镜观察这些成形物体的表面,揭示了所述成形物体是多孔的,并且每个成形物体的除孔以外的部分具有20μm以下的表面粗糙度ra。

[0165]

将所得成形物体中的每一个从氧化铝基底分离并抛光以提供成形物体,经测量为40mm宽度

×

4mm深度

×

3mm高度,用于三点弯曲强度测试。

[0166]

使用含氧化铝的液体作为含金属成分的液体。作为成形物体的主要成分的氧化硅与氧化铝处于共晶关系。将平均粒径为25nm的细氧化铝颗粒(可获自kanto chemical co.,inc.)、作为分散剂的2-羟基乙基丙烯酸酯和3-丙烯酰氧基丙基三甲氧基硅烷、和作为溶剂的甲基乙基酮混合在一起,使得所得分散体具有70重量%的氧化铝含量。均匀搅拌该分散体以制备含氧化铝的液体1。

[0167]

使为测试而加工的上述成形物体吸收含氧化铝的液体1,在减压下脱气1分钟以使液体被吸收到成形物体内部,然后自然干燥1小时(步骤(ii))。

[0168]

将已吸收了含氧化铝的液体1的成形物体放置在电炉中并加热。在空气气氛中,在2.5小时的时间段内将温度升高到1610℃,这高于或等于氧化硅与氧化铝的共晶点并且低于或等于氧化硅的熔点,并保持在1610℃持续50分钟。随后,终止通电,并且在5.0小时的时间段内将成形物体自然冷却到200℃以下(步骤(iii))。

[0169]

在实施例7中,使成形物体吸收含氧化铝的液体1的步骤(步骤(ii))和进行热处理的步骤(步骤(iii))各自交替重复两次以制造五个陶瓷制品。

[0170]

在实施例8中,将平均粒径为25nm的氧化铝颗粒(可获自kanto chemical co.,inc.)在1100℃下煅烧,然后粉碎以提供平均粒径为90nm的氧化铝颗粒。将所得氧化铝颗粒用作含氧化铝金属成分的液体2的原料。以与实施例7相同的方式制造实施例8的五个陶瓷

制品,区别在于改变氧化铝颗粒。

[0171]

如实施例1中那样,分析实施例7和8各自的陶瓷制品的三点弯曲强度、相对密度、尺寸精度和成形物体中所含相的晶体结构和组成。表1示出了实施例7和8的评价结果。

[0172]

实施例7和8的陶瓷制品的尺寸精度好至1%以下。与其他实施例的成形物体一样,该成形物体的形状在步骤(ii)和(iii)之前和之后几乎不变,并且保持类似的形状。

[0173]

实施例7和8的陶瓷制品各自具有相分离结构,该相分离结构包含sio2(方石英)相、si2tb2o7相和由al2o3构成的相。还存在由al2o

3-sio2构成的非化学计量比的复合氧化物。si2tb2o7相和由al2o

3-sio2构成的非化学计量比复合氧化物对应于两个复合氧化物相。al2o3相对应于源自含金属成分的液体中的无机颗粒的相。

[0174]

由氧化铝构成的相不是非均匀分布的。氧化铝成分通过开裂部分扩散到成形物体中,并且再结晶为相分离结构。检查实施例7和8各自的每个陶瓷制品中包含的al量。实施例7中的al量为0.8摩尔%。实施例8中的al量为0.4摩尔%。

[0175]

(比较例1)如实施例1中那样制造五个成形物体,每个成形物体经测量为40mm宽度

×

4mm深度

×

3mm高度。用光学显微镜观察这些成形物体的表面揭示每个成形物体具有20μm以下的表面粗糙度ra。

[0176]

以与实施例1中相同的方式制造制品,区别在于不进行使所得成形物体吸收含金属成分的液体的步骤(步骤(ii))以及加热浸渍有含金属成分的液体的成形物体的步骤(步骤(iii))。

[0177]

如实施例1中那样评价比较例1的成形物体的三点弯曲强度、相对密度以及该成形物体中所含相的晶体结构和组成。表1示出了三点弯曲强度和相对密度的评估结果。在比较例1中,由于不进行加热步骤(步骤(iii)),因此存在一些非晶区域。因此,仅在结晶部分中评估晶粒尺寸。

[0178]

比较例1的每个成形物体由以下相组成:主要由al2o3构成的相、由gdalo3构成的相、gd2o3相(其是残余原料)和组成不固定的非晶相。比较例1的每个成形物体具有依照激光束的描画方向延伸的裂纹。换句话说,存在相对于矩形的每一侧倾斜约45

°

的方向上延伸的裂纹。该裂纹具有几纳米至几微米的宽度。

[0179]

(比较例2)如实施例1中那样制造五个成形物体,每个成形物体经测量为40mm宽度

×

4mm深度

×

3mm高度。用光学显微镜观察这些成形物体的表面揭示每个成形物体具有20μm以下的表面粗糙度ra。

[0180]

如在实施例1中那样制造制品用于三点弯曲强度测试,每个制品经测量为40mm宽度

×

4mm深度

×

3mm高度,区别在于省略使所得成形物体吸收含无机氧化物金属成分的液体的步骤(步骤(ii)),而仅执行步骤(iii)。换句话说,在成形之后,仅将成形物体放置在电炉中并进行热处理。通过重复以下过程三次来制造五个陶瓷制品:在空气气氛中,在2.5小时的时间段内将温度提高到1670℃并在1670℃下保持50分钟,然后终止通电以使制品自然冷却。

[0181]

如实施例1中那样,分析比较例2的陶瓷制品的三点弯曲强度、相对密度以及陶瓷制品中所含相的晶体结构和组成。

[0182]

表1示出了三点弯曲强度和相对密度的测量结果。分析的结果揭示,比较例2的陶瓷制品由两个相组成:由al2o3构成的相和由gdalo3构成的相。在比较例2的每个比较陶瓷制品中,留下了依照激光束的描画方向延伸的裂纹。换句话说,存在相对于矩形的每一侧倾斜约45

°

的方向上延伸的裂纹。该裂纹具有几纳米至几微米的宽度。

[0183]

(比较例3和4)提供平均粒径为约20μm的α-al2o3粉末。通过icp原子发射光谱法对原料粉末的组成分析揭示氧化锆含量小于1摩尔%。通过与上述图1a至1h中所示相同的工艺制造比较例3和4各自的五个成形物体。

[0184]

在与实施例1相同的条件下制造各自尺寸为50mm宽度

×

10mm深度

×

8mm高度的比较成形物体,区别在于50w的激光功率、50mm/s的激光照射速度和50μm的激光描画间距。比较成形物体的表面粗糙度大到足以视觉观察到,因此ra是无法测量的。

[0185]

通过抛光调节每个成形物体的形状,以便具有40mm宽度

×

4mm深度

×

3mm高度的尺寸。在抛光之后对成形物体表面的光学显微镜观察揭示,依照激光束的描画方向形成裂纹。换句话说,存在相对于矩形每一侧倾斜约45

°

的方向上延伸的裂纹。

[0186]

将平均粒径为25nm的fe2o3颗粒(可获自kanto chemical co.,inc.)和丙烯酸2-羟基乙酯和3-丙烯酰氧基丙基三甲氧基硅烷(用作分散剂)混合在一起。将混合物均匀搅拌。将用作溶剂的丙二醇单甲醚乙酸酯添加到其中,使得所得分散体具有70重量%的氧化铁含量。将所得混合物均匀搅拌以制备含氧化铁的液体。

[0187]

作为该比较例的成形物体的成分的氧化铝不与分散体中的氧化铁形成共晶体。

[0188]

在比较例3中,参考al2o

3-fe2o3系统的相图,将热处理的最大温度设定为1800℃,这高于发生相变的1700℃。其它条件与实施例1中相同,并且通过使成形物体吸收含氧化铁的液体然后进行热处理来获得五个陶瓷制品。

[0189]

在比较例4中,按比较例3中的方式制造五个陶瓷制品,区别在于热处理的最高温度被设定为1650℃,这低于al2o

3-fe2o3系统发生相变的1700℃。

[0190]

如实施例1中那样,分析比较例3和4的陶瓷制品的三点弯曲强度、尺寸精度、相对密度以及陶瓷制品中所含相的晶体结构和组成。表1示出了评价结果。

[0191]

比较例3和4的每个陶瓷制品的尺寸精度为1%以下。

[0192]

当抛光比较例3和4的陶瓷制品的中心附近的横截面并通过sem观察时,在所有陶瓷制品中留下依照描画方向延伸的裂纹。比较例3的陶瓷制品由具有刚玉结构的(al,fe)2o3构成。在裂纹附近检测到大量fe。未观察到相分离的结构。比较例4的陶瓷制品主要由具有刚玉结构的al2o3构成。在裂纹附近局部地形成具有尖晶石结构的alfe2o4。

[0193]

(比较例5)如在实施例7中那样制造成形物体用于三点弯曲强度测试,每个成形物体经测量为40mm宽度

×

4mm深度

×

3mm高度,区别在于不进行使成形物体吸收含金属成分的液体的步骤(步骤(ii))。换句话说,仅省略使成形物体吸收含金属成分的液体的步骤(步骤(ii)),而将成形物体放入电炉中并进行热处理(步骤(iii))。通过重复以下过程两次来制造五个陶瓷制品:在空气气氛中,在2.5小时的时间段内将温度提高到1610℃并在1610℃下保持50分钟,然后终止通电以使制品自然冷却。

[0194]

如实施例7中那样,分析比较例5的陶瓷制品的三点弯曲强度、相对密度以及该比

较性陶瓷制品中所含相的晶体结构和组成。表1示出了测量结果。

[0195]

分析的结果揭示,比较例5的陶瓷制品由两个相构成:sio2(方石英)相和si2tb2o7相。在比较例5的每个陶瓷制品中,存在依照激光束的描画方向并且在相对于正方形的每一侧倾斜约45

°

方向上延伸的裂纹。所述裂纹具有几纳米至几微米的宽度。

[0196]

[表1]

[0197]

(讨论)从表1中示出的结果,发现如下。

[0198]

与其中不使用本发明的含金属成分的液体的比较例1至4的陶瓷制品相比,使用本发明的含金属成分的液体制造并且主要由氧化铝构成的实施例1至6的陶瓷制品表现出大为改善的三点弯曲强度。这表明,使用本发明的含金属成分的液体能够显著改善成形物体的机械强度。

[0199]

在其中使用含有主要由氧化铁(其不与氧化铝形成共晶体)构成的颗粒的含金属成分的液体制造成形物体的比较例3和4中,裂纹保持与形成物体时几乎一样。不同于实施例1至6,没有获得高的机械强度。在比较例3和4中,认为氧化铁颗粒中的fe成分仅扩散到成形物体中,并且没有发生开裂部分的熔化。

[0200]

相比之下,在实施例1至6中,在使用能够与成形物体中包含的氧化铝形成共晶体的含氧化锆金属成分的液体的情况下,认为熔化仅发生在裂纹附近,并且在保持成形物体的形状和尺寸的同时减少或消除了裂纹。另外,含氧化铝作为主要成分的陶瓷成分具有100mpa以上的高机械强度(三点弯曲强度),这可能是因为掺入氧化锆颗粒成分的相发生再结晶。

[0201]

在实施例1至5中,在热处理的累积保持时间短至30分钟以下时,陶瓷制品中所含晶粒的晶粒尺寸小到10μm以下,并且获得了比实施例6中更高的机械强度,其中热处理的累积保持时间长达50分钟。

[0202]

在实施例1至6中,较大百分比的复合化合物gd4al2o9相倾向于提供优异的机械强度。

[0203]

根据实施例7和8的主要由氧化硅构成的陶瓷制品是多孔的,并且实施例7具有82.2%的相对密度,以及实施例8具有80.3%的相对密度。这可能是因为当通过激光照射熔化时,多孔状态是由氧化硅成分的高粘度引起的。尽管所得到的成形物体是多孔的,但通过使用本发明的含金属成分的液体获得了约20mpa的机械强度。相比之下,在未使用本发明分散体的比较例5中,三点弯曲强度低至7mpa。

[0204]

实施例7和8之间的比较表明,在实施例7中,使用了粒径较小的分散体,其获得了比使用粒径较大的分散体的实施例8中更高的机械强度。这可能是因为小颗粒渗透深入裂纹中并作用于它们。

[0205]

从实施例1-4的比较可以看出,当分散体的无机氧化物颗粒含量大时,即使在步骤(ii)和(iii)的少量实施次数的情况下,也能够获得高的机械强度。

[0206]

实施例3和4的比较表明增加步骤(ii)和(iii)的重复次数改善了成形物体的三点弯曲强度。这可能是因为修复裂纹的百分比增加。

[0207]

在所有实施例和比较例1和2中,成形物体具有20μm以下的表面粗糙度ra,换句话说,获得高的造型精度。相比之下,在比较例3和4中,在成形物体的表面和侧面上观察到可视觉识别的不平整性(估计为100-300μm)。这是因为用作每个实施例中使用的原料粉末的陶瓷粉末不包含对于激光束照射具有高的能量吸收的成分,特别是tb2o

3.5

粉末(tb4o7粉末)。

[0208]

如上所述,本发明的含金属成分的液体可用于增材制造中,以改善成形物体的机械强度,同时实现高的形状精度,使得能够获得具有高机械强度的陶瓷制品,尽管其具有复杂或精细的形状。

[0209]

根据本发明,可以提供含金属成分的液体,其能够进一步改善成形物体的机械强度,同时保持直接成形工艺的特征,这能够产生具有精细和复杂形状的成形物体。此外,能够提供一种使用含金属成分的液体制造陶瓷制品的方法。此外,可以通过使用含有粉末的陶瓷制品制造套件容易地制造根据本发明的陶瓷制品,所述粉末包含陶瓷材料作为主要成分并且包含上述的含金属成分的液体,该液体含有水和金属离子。

[0210]

本发明不限于上述实施方案,并且可以在本发明的精神和范围内做出各种改变和修改。因此,为了向公众告知本发明的范围,提出以下权利要求。

[0211]

本技术要求于2019年10月23日提交的日本专利申请第2019-193068号和于2020年10月16日提交的日本专利申请第2020-174680的优先权,通过引用将其全部内容并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。