1.本实用新型涉及工艺辅料集成控制技术领域,具体涉及一种洁净室工艺辅料集成控制系统。

背景技术:

2.在药品生产中,生产环境与生产条件的污染一般有微生物、粉尘、微粒、腐蚀、差错及交叉污染等。制药设备对生产中污染的防控包含两层意思,第一设备自身不对药物产生污染,也不会对环境产生污染;第二应具有有效控制污染手段。为此, gmp对直接参与药品生产的制药设备作了若干个指导性规定,其基本点是保证药品质量,防止在生产过程对药物可能造成的各种污染,以及可能影响环境和对人体健康的危害等因素。因此,制药设备的设计要符合gmp的要求,减少污染因素,并对污染要有很好的防控。

3.制药配液系统主要应用于药液配制、过滤以及各类固、液制剂设备的清洗与灭菌过程,与传统的固体制剂设备产品在制药过程中相互衔接,制药配液系统参与制药全过程,对药品质量有着至关重要的影响。

4.现有的自动配液装置存在诸多不足之处。其中之一便是整体结构与形体不够简化,设备整体及必须暴露的局部(也包括某些直观可见的零件)过于复杂,设备常规设计中的凹凸、槽、台不够平整简洁,会有某种程度的藏尘、积污,不易于清洗。现有的配液装置在添加药剂浓溶液后,会有少部分的药液残留在管道内侧壁上,造成配液结构的不合格。

5.现有的传统制药配液系统产品的生产及装配自动化程度不高,生产设备先进性不足,且装配环节以人工为主,人力生产成本较高。目前上述生产过程中很多环节是由手工完成,这样容易混入微生物,导致整批注射液成品报废,另外还容易导致配液不均匀,造成注射液各生产批次的质量均一性较差。

技术实现要素:

6.本实用新型的目的在于提供一种洁净室工艺辅料集成控制系统。以期解决背景技术中存在的技术问题。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种洁净室工艺辅料集成控制系统,包括反应罐及安装于反应罐上的控制系统、处理系统,包括以下至少一种:搅拌控制单元、cip/sip控制单元、温度控制单元、液位控制单元、流量控制单元、ph控制单元、溶氧控制单元、物料转移控制单元、乳化控制单元;所述处理系统包括以下至少一种:均质机、离心机、超滤机、层析柱、纳滤机。

9.在一些实施例中,所述反应罐上方有若干并联共用管道,各个管道上均设有电磁阀。

10.在一些实施例中,所述反应罐的罐体均采用立式双层结构,所述反应罐包括外罐体、内罐体。

11.在一些实施例中,所述外罐体表面附有外层保温板。

12.在一些实施例中,所述内罐体表面缠绕螺旋带,在所述螺旋带内注有蒸汽水或冷却水,所述内罐体附有填聚氨酯保温材料。

13.在一些实施例中,所述内罐体底部封头为凹凸型,所述罐体顶部设有进水口、回流口、消毒口、清洗球、入孔填料口、呼吸口,所述罐体底部设凝水口、出料口、排污口、取样口、温度探头、液位传感器。

14.在一些实施例中,所述呼吸口内安装有空气呼吸器、搅抖系统。

15.在一些实施例中,所述反应罐底部连接有高温废水排放系统。

16.有益效果

17.本实用新型与现有技术相比,其显著优点是:

18.通过本实用新型的洁净室工艺辅料集成控制系统,可以实现自动配液搅拌混合,能够将医药生产中注射液配制这一大量的重复劳动由现代智能化设备承担,可以缓解注射剂生产上配液岗位操作人员短缺的矛盾,同时使配液更加精确,标准化,cip 清洗sip消毒的完美组合使得自动配液体系的无菌安全要求得到了保障。独特的罐体结构,上下椭圆封头与标准夹层夹套组合,具有夹套空间大,加热面积大,减少焊缝,内胆平整保证物料不挂壁,外形美观,结构简单耐用。

附图说明

19.图1是本实施例涉及的洁净室工艺辅料集成控制系统示意图;

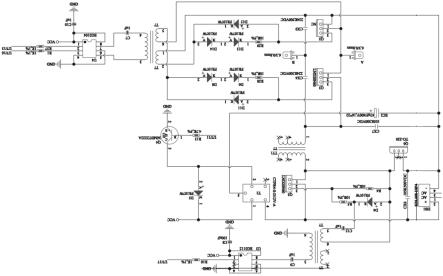

20.图2是本实施例涉及的控制系统示意图;

21.图3是本实施例涉及的处理系统示意图;

22.图4是本实施例涉及的洁净室工艺辅料集成控制系统示意图。

具体实施方式

23.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

24.相反,本技术涵盖任何由权利要求定义的在本技术的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本技术有更好的了解,在下文对本技术的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本技术。

25.以下将结合图1-4对本技术实施例所涉及的一种洁净室工艺辅料集成控制系统进行详细说明。值得注意的是,以下实施例仅仅用于解释本技术,并不构成对本技术的限定。

26.如图1所示,一种洁净室工艺辅料集成控制系统,包括反应罐110、控制系统 120、处理系统130;所述控制系统包括以下至少一种:搅拌控制单元121、cip/sip 控制单元122、温度控制单元123、液位控制单元124、流量控制单元125、ph控制单元126、溶氧控制单元127、物料转移控制单元128、乳化控制单元129;所述处理系统包括以下至少一种:均质机131、离心机132、超滤机133、层析柱134、纳滤机135。

27.在一些实施例中,所述反应罐底部连接有高温废水排放系统。

28.在一些实施例中,按照各组成功能将整个设备划分成各个具有相互独立功能的功

能模块;各个模块按照功能的不同实现方式,规格及构成划分成各个标准化的构成组件,各个功能模块和构成组件共同构成了企业的模组库,通过各个功能模块和构成组件的动态组合,可以满足用户的各种工艺需求,使非标产品转化为标准化生产,极大的提高了设备质量和稳定性及制造效率,确保了生产工艺稳定性,使操作维护更简单。

29.在一些实施例中,本实用新型的洁净室工艺辅料集成控制系统工作时,可以先通过管道自动加入注射用水于反应罐中,搅拌控制单元控制机械搅拌器启动,加入物料,再加入预先溶解的辅料,搅拌使其全部溶解,ph控制单元实现ph值调整,然后加入注射用水至全量,继续搅拌,加针用活性炭,搅拌吸附,经处理系统的超滤机、纳滤机等过滤器自循环脱碳。

30.自循环溶液澄清后,取样检测合格后,反应罐通入经过除菌过滤氮气,将药液经过串联处理系统的相关过滤器过滤到无菌储罐或者直接进入到乳化罐中开始下一道工艺。

31.一批次的配液完成后,反应罐开始罐体清洗,首先是cip(cleaning in place) 在线清洗,其主要是将非生物污染物清除,紧接着就是sip(steam in place)蒸汽湿热空气消毒,产生的生产废水和蒸汽冷凝水通过罐体底部的管道接入高温废水排放系统。

32.在一些实施例中,整个配液系统的配液、cip清洗、sip消毒,药剂存储以及生产废水的排放,均通过plc控制程序自动进行,并且通过设置的打印机,打印出一系列参数;通过对参数分析,判断配液系统配液是否正确、cip清洗、sip消毒是否合格,从而确定整个配液系统是否无菌与安全。

33.在一些实施例中,整个配液系统可以有不止罐体,可以以每个罐体为主体,设置一个控制的次模块,多个罐体就会有多个并行的次级模块,而整个配液系统设置一个主模块来控制多个次级模块。次级模块下可搭配多个功能子模块,如溶氧模块,离心模块。主模块之间留有控制接口,为多工序的制药自动化提供标准化的控制系统,同时也为企业模组库的建立奠定了基础。

34.在一些实施例中,所述反应罐上方有若干并联共用管道,各个管道上均设有电磁阀。例如,反应罐的上方有多支并联共用管道,接有工艺物料(包含辅料)、饮用水、循环冷冻水、工业蒸汽、洁净压缩空气、纯蒸汽,上述管道都设有电磁阀,可实现联控自动配液。

35.在一些实施例中,所述反应罐的罐体均采用立式双层结构,所述反应罐包括外罐体、内罐体。在一些实施例中,所述外罐体表面附有外层保温板。在一些实施例中,所述内罐体表面缠绕螺旋带,在所述螺旋带内注有蒸汽水或冷却水,所述内罐体附有填聚氨酯保温材料。

36.例如,罐体均采用立式双层结构,内胆抛光精度rao.45。内筒体缠绕螺旋带通蒸汽加热或通冷却水降温,并充填聚氨酯材料保温。外层保温板采用镜面或磨砂抛光,罐体光泽一致。且只要与药液接触的部件采用316l材质,其余均采用304材质。

37.在一些实施例中,所述内罐体底部封头为凹凸型,所述罐体顶部设有进水口、回流口、消毒口、清洗球、入孔填料口、呼吸口,所述罐体底部设凝水口、出料口、排污口、取样口、温度探头、液位传感器。在一些实施例中,所述呼吸口内安装有空气呼吸器、搅抖系统。例如,内罐体底部封头为凹凸型,机械式轴向流搅拌,罐体顶部设进水口、回流口、消毒口、清洗球、入孔填料口、呼吸口安装0.22um空气呼吸器、搅抖系统。罐体底部设凝水口、出料口、排污口、取样口、温度探头、液位传感器。配有控制柜操作,仪表显示药液温度、液位,提供

上、下限报警等功能。罐体可增加充氮气装置和ph计等。

38.在一些实施例中,各系统与工艺物料接触的罐体、阀门、仪表、管材管件等部件均为不锈钢材质,可按需求配置asme bpe或iso2037标准,304或316l材质,表面机械抛光或电解抛光处理。抛光精度达ra0.45,容器桶身与上下封头过渡均采用旋压r角成型,平整、光滑、绝无卫生死角;确保容器始终处于卫生无菌状态。外表面采用抛光、喷砂、磨砂或冷轧原色亚光等多种表面处理方式。

39.综上可知,通过本实用新型的系统,可以实现工艺辅料集成配制的自动化、操作的智能化在提高效率和标准化的同时,也避免了配液操作人员污染产品的风险。且采用上下椭圆封头或下反凸底上椭圆封头的结构,保证了药液输送无残留以及无死角的彻底清洗。通过ipcip sip的清洗消杀组合,协同合作完成清洗灭菌的过程,这样更能确保设备管道清洗杀菌彻底,有效防止有害微生物(例如沙门氏菌,李斯特菌和大肠杆菌)的污染。

40.其次,罐体采用卫生无菌级设计,各管口采用拉延处理形成圆滑过渡,避免直接承插焊造成的死角,保证生产过程的可靠性、稳定性。同时,强调对整体结构与形体的简化,设备整体及必须暴露的局部(也包括某些直观可见的零件)在gmp观点下进行形体的简化,可使设备常规设计中的凹凸、槽、台变得平整简洁,可最大限度地减少藏尘、积污,易于清洗。且主模块、次模块以及子模块的分级控制结构可精准高效的控制管理复杂多序的药液自动化程序。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。