1.本发明涉及一种用于将工件部分进行角连接的激光焊接方法。

背景技术:

2.从现有技术公知了一种用于将工件部分连接的激光焊接方法。

3.us 2017/0334021 a1公开了一种激光焊接系统,其用于制造电子装置、例如电池,所述激光焊接系统包括用于产生具有光束轮廓的激光束的激光源。为了改变光束轮廓,激光焊接系统包括光束成形装置、例如用于将激光束衍射的光学元件以及遮蔽部件,通过所述遮蔽部件能够遮蔽激光束的至少一部分。通过有针对性的光束成形应实现减小用于焊接所需的激光束功率和不期望的副作用。

4.de 10 2010 003 750a1公开了一种用于改变激光束轮廓的方法。将激光束耦合输入到多包层光纤的一个光纤端部中并且从多包层光纤的另一个端部耦合输出。在此,将射入的激光束至少耦合输入到多包层光纤的内光纤芯中和/或耦合输入到多包层光纤的外环形芯中。由此引起在耦合输出之后的激光束的轮廓与在耦合输入之前的激光束相比被改变。

5.在通过以往为此使用的将工件的角连接部焊接的方法中,可能在工件中产生例如呈孔隙形式的不稳定性并且喷出熔融材料的飞溅物。

技术实现要素:

6.本发明的任务在于,提供一种下述激光焊接方法,其用于在不产生金属熔体的飞溅物的情况下特别稳定地构建工件部分的角连接部,例如所述角连接部在电池壳体的情况中是特别重要的。

7.该任务通过一种用于激光焊接工件的方法来解决,其中,借助焊接激光束在所述工件的两个工件部分的角接合部处焊接成i型焊缝,由此产生所述工件部分之间的铝连接,其中,为了产生所述焊接激光束,将输出激光束输入到多包层光纤、特别是2合1光纤的第一端部中,其中,多包层光纤包括至少一个芯光纤和围绕所述芯光纤的环形光纤,其中,将输出激光束的激光功率的第一部分lk输入到所述芯光纤中,并且将输出激光束的激光功率的第二部分lr输入到环形光纤中,其中,将所述多包层光纤的第二端部映射到所述工件上,其中,所述工件的激光焊接通过深熔焊接进行。

8.根据本发明的焊接方法、特别是工件几何形状、工件材料、对激光束的光束成形和方法进行的根据本发明的组合实现在同时避免飞溅物的情况下特别稳定的焊接连接部。呈i型焊缝形式的焊缝的特征在于小的缺口效应和通过焊缝的不受干扰的力流。这导致i型焊缝的高稳定性。作为材料的铝具有在高的强度和耐久性下相对小的重量,从而也由此提高焊接连接部的稳定性。通过深熔焊接实现特别大的焊入深度。从多包层光纤射出的激光束具有光束横截面,所述光束横截面具有核心光束和环形光束,所述核心光束从芯光纤射出,并且所述环形光束从环形光纤射出。由此将在铝材料中深熔焊接成i型焊缝时的飞溅物形

成减小到最小程度。此外产生具有光滑的焊缝上方焊瘤和高气密性的焊缝,这已证明在电池壳体的制造中是非常适合的。

9.特别是两个工件部分在角接合部处以所述两个工件部分的端部在一定角度下、优选地以在直角下或者在大约75

°

至105

°

的几乎垂直的角度下贴靠在彼此上。在角接合部处的i型焊缝的情况中,工件部分特别是布置为使得第一工件部分的纵向轴线在其延伸上穿过第二工件部分的端部,其中,i型焊缝在第一工件部分的整个宽度上横向于、特别是垂直于纵向轴线延伸。

10.工件部分的接合面特别是平行于或几乎平行于焊接激光束的辐射方向(光束传播方向)。特别是工件部分的接合面相对于激光束的辐射方向以15

°

至-15

°

、优选地5

°

至-5

°

的最大角度定向。典型地,所述工件部分中的一个工件部分垂直地远离接合面延伸,并且所述工件部分中的另一个工件部分平行于接合面延伸。在焊接激光束在工件处的入射侧,工件部分典型地关于辐射方向对齐。工件部分基本上由铝组成并且可以具有例如用于电绝缘的塑料涂层。

11.在根据本发明的焊接方法的情况中,在深熔焊接模式中使用具有相对高的功率密度的激光器,由此使激光器在焊接时产生蒸气。所述蒸气排挤在焊接时产生的熔体。由此形成深的充满蒸气的孔、即蒸气毛细管。金属熔体围绕蒸气毛细管流动并且在后侧固化。

12.在无用于产生激光束的多包层光纤的激光焊接中,在工件中的蒸气毛细管中经常产生过压,这导致蒸气毛细管突起。所述突起增大并且爆炸式地敞开,其中,熔体以飞溅物的形式被喷出。在蒸气毛细管的朝向激光束的一侧上的金属熔体的起伏也通常导致金属熔体飞溅。在蒸气毛细管中可能产生锋利的边缘,所述边缘阻止金属熔体流动并且由此促使产生飞溅物。此外,所述突起可能导致工件中的孔隙。

13.根据本发明的用于光束成形的多包层光纤具有至少一个芯光纤(实心轮廓光纤)和围绕芯光纤的环形光纤(空心轮廓光纤)。环形光纤特别是构造为具有凹口的环绕地闭合的光纤。芯光纤和环形光纤可以具有任意的期望的横截面轮廓,例如呈方形形式的横截面轮廓。芯光纤和环形光纤优选地具有圆形的或圆环形的横截面。多包层光纤优选地设计为具有芯光纤和环形光纤的2合1光纤。从多包层光纤射出的激光束具有带有从芯光纤射出的核心光束和从环形光纤射出的环形光束的光束横截面。核心光束和环形光束的强度分别通过被输入的输出激光束的激光功率的第一部分lk和第二部分lr来确定。

14.与输出激光束相比,将焊接激光束的光束轮廓如下地改变,以使得通过确定的环强度与确定的芯强度相互作用来改变到工件中的能量耦合输入,从而影响蒸气毛细管的形成和熔池动态特性。由此可以如同在导热焊接中那样在非常快的进给下和在焊缝上方焊瘤质量下实现借助光束成形的焊接、特别是低飞溅的深熔焊接。

15.环形光束特别是可以实现,增大蒸气毛细管在工件的由激光束照射的一侧上的开口并且使气体从蒸气毛细管中排出。也就是说,通过环强度使蒸气毛细管在上部中进一步敞开,从而金属蒸气可以不受阻碍地或几乎不受阻碍地流出。这主要抑制蒸气毛细管中的突起的形成以及飞溅物的产生。飞溅物的产生被减小到最小程度,因为减小了蒸气毛细管中的气体压力和并且相应地减小对熔池的作用。环形光束此外将脉冲(沿着激光束的传播方向)从上方传输到熔池中,所述脉冲在其方向上与在蒸气毛细管后侧的熔融材料的加速度相反,并且由此也减少飞溅物产生。通过环形光束抑制了促进产生飞溅物的起伏。焊缝中

的热传导导致焊缝进一步变宽。产生了具有(与导热焊缝相比)光滑的焊缝上方焊瘤和高的气密性的焊缝。

16.发明人借助于高速拍摄注意到,在本发明的框架内与(没有根据本发明的光束成形的)现有技术相比可以实现减少最大90%的飞溅物。发明人此外注意到显著地减少在为现有技术中的进给速度(约4m/min)的7.5倍大的进给速度(约30m/min)下的飞溅物产生。发明人此外确定,与在借助其他焊接方法焊接的焊缝的情况中相比,通过使用根据本发明的技术可以实现明显更光滑的焊缝上方焊瘤。

17.根据本发明的方法通过使用在角接合部处的i型焊缝、使用铝并且借助多包层光纤进行深熔焊接而适合用于在电池壳体中建立具有低的短路风险和高的气密性的、稳定的角连接部。

18.在根据本发明的方法的一个优选的实施方式中,用于芯光纤的激光功率的第一部分lk和用于环形光纤的激光功率的第二部分lr被选择为0.15≤lk/(lk lr)≤0.50,优选地0.25≤lk/(lk lr)≤0.45,特别优选地lk/(lk lr)=0.35。

19.用于芯光纤和环形光纤的激光功率的所述相应的部分实现以大的穿透深度在同时避免飞溅物的情况下进行焊接过程并且已证明在制造电池壳体中是有效的。在芯光纤的激光功率的部分较低的情况下,环形光纤的激光功率的部分占主导地位,从而使激光焊接过程又相当于通过使用均质光纤的激光焊接的情况。这也适用于与前述给定相比芯光纤的激光功率占较大部分,则与环形光纤的部分相比,芯光纤的激光功率的部分占主导地位。

20.一个实施方式是有利的,其中,激光焊接以进给速度v进行,其中,v≥7m/min,特别是v≥10m/min,优选地v≥20m/min,特别优选地v≥30m/min。在本发明的框架内,所述进给速度能够在典型的2kw至6kw的激光功率、1030nm的波长下在(辐射方向上较小的工件部分的)接合部处的典型的0.5mm至2mm的工件厚度下良好地低飞溅地实现。

21.此外一个实施方式是优选的,其中,将多包层光纤的第二端部以放大系数vf放大地映射到工件上,其中,vf》1.0,特别是vf≥1.5,优选地vf≥2.0。在所述放大中可以达到相对小的激光束发散角;激光束在工件上的反射被减小到最小程度。通过小的发散角也可以更好地避免绝缘材料燃烧。焊接过程能够在焊接激光束的焦点与工件表面的间距方面以较大的公差进行。

22.一个实施方式同样是优选的,其中,输出激光束借助固体激光器、特别是盘形激光器产生。固体激光器是成本低廉的并且已证明在实践中对于本发明是有效的。盘形激光器的特征在于在运行中对激光晶体好的冷却可能性,这对激光束的聚焦能力具有积极作用。

23.一个实施方式也是优选的,其中,所述多包层光纤被选择为使得对于所述芯光纤的直径dk和所述环形光纤的直径dr适用的是:2.5≤dr/dk≤6,优选地3≤dr/dk≤5。典型地对于芯光纤适用的是50μm≤dk≤250μm或100μm≤dk≤200μm。此外典型地对于环形光纤适用的是100μm≤dr≤1000μm或150μm≤dr≤900μm或150μm≤dr≤500μm。在所述直径比例下,焊接过程能够以相对短的过程时间进行。

24.此外一个实施方式是有利的,其中,焊接激光束以其焦点在光束传播方向上相对于工件的表面具有最大高度偏移量mho,其中,|mho|≤1.5mm、优选地|mho|≤1.0mm、特别优选地|mho|≤0.5mm。在所述高度偏移量的范围内出现在核心光束与环形光束之间的强度分布的局部环形最小值。这特别是对在焊接过程期间防止飞溅物具有积极作用。

25.一个实施方式同样是有利的,其中,焊接激光束在工件上相对于工件部分的接合面具有最大横向偏移量mlo,其中,|mlo|≤0.2mm,优选地|mlo|≤0.1mm。在所述横向偏移量mlo的范围内,在焊接过程期间实现相对光滑的、特别是在所产生的角上圆形的焊缝上方焊瘤。

26.一个实施方式是有利的,其中,工件部分在激光焊接期间面状地被夹紧,其中,在工件部分之间得到最大间隙宽度ms,其中,ms≤0.1mm。在所述间隙宽度下,在焊接时实现焊缝中的材料的均匀的少孔隙的分布。

27.此外,一个变体是优选的,其中,工件部分在角接合部处在所述焊接激光束的光束传播方向上对齐或者以具有阶梯高度sh的阶梯相对彼此布置,

28.其中,sh≤0.3mm,

29.优选地sh≤0.2mm,

30.特别优选地sh≤0.1mm。通过所述最大阶梯高度可以产生高质量的焊缝。

31.本发明也包括一种将根据前述实施方式之一所述的方法用于制造电池壳体的应用,其中,所述工件部分是电池壳体的部分,其中,特别是所述工件之一是封闭电池壳体的盖。电池壳体的部分可以通过所述方法特别稳定地、快速地并且在低飞溅物的情况下被连接。所制造的壳体是可靠密封的,特别是气密的。

32.本发明的另外的优点由描述和附图得出。前述的和还进一步实施的特征同样可以根据本发明分别单个地或者多个任意组合地被使用。所示的和所述的实施方式不理解为最终的列举,而是确切地说具有用于描述本发明的示例性的特征。

附图说明

33.本发明在附图中被示出并且借助实施方式具体地被阐述。在附图中:

34.图1a示出根据本发明的第一角接合部和用于焊接所述角接合部的激光束的焊接情况的示意图;

35.图1b示出根据本发明的第二角接合部和用于焊接所述角接合部的激光束的焊接情况的示意图;

36.图1c示出在根据本发明的焊接情况中在具有间隙的角形布置中的第一工件部分和第二工件部分的示意图;

37.图1d示出根据本发明的焊接情况的示意图,该焊接情况具有在角形布置中的第一工件部分和第二工件部分,其中,激光束沿着工件部分的表面相对于工件部分的接合面错开;

38.图1e示出根据本发明的焊接情况的示意图,该焊接情况具有在角形布置中的第一工件部分和第二工件部分,其中,激光束的焦点与工件部分的表面隔开间距;

39.图1f示出根据本发明的焊接情况的示意图,该焊接情况具有在角形布置中的第一工件部分和第二工件部分,其中,工件部分形成阶梯;

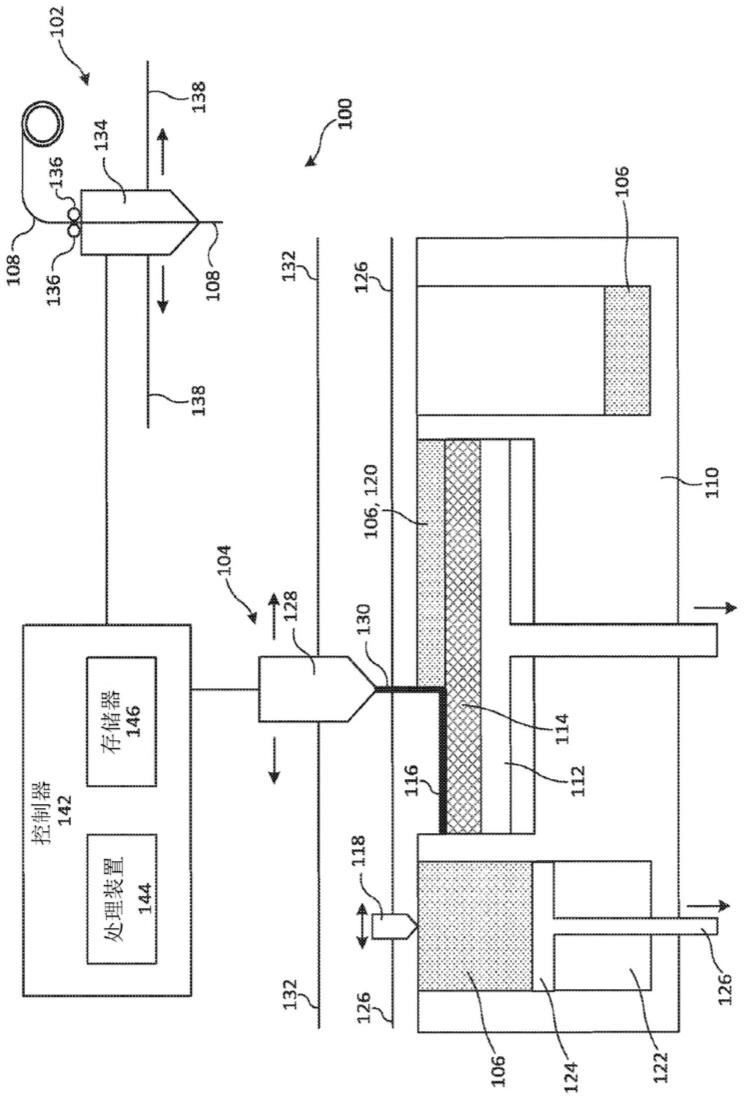

40.图2示出用于借助用于本发明的多包层光纤产生激光束的布置;

41.图3a示出下述激光束的在横向于用于本发明的激光束的传播方向的方向上的示意性的强度变化曲线,该激光束从多包层光纤如图2所示地被耦合输出;

42.图3b示意性地示出图3a的从多包层光纤被耦合输出的激光束的横截面,所述横截

面横向于激光束的传播方向;

43.图4示出在根据本发明的焊接方法期间并且在从多包层光纤被耦合输出的激光束的情况中的焊池和蒸气毛细管的示意图;

44.图5a示出剖割在焊缝区域中的角接合部处被焊接的工件的截面图,该焊缝借助从单芯光纤被耦合输出的激光束产生;

45.图5b示出剖割在焊缝区域中的角接合部处被焊接的工件的截面图,该焊缝是根据本发明借助从多包层光纤被耦合输出的激光束产生。

具体实施方式

46.本发明涉及在具有铝连接、接合情况中的角接合部处产生i型焊缝,例如所述接合情况典型地存在于电池壳体(所谓的“can-caps,盒-盖”)中。在激光焊接电池单元壳体时,由于在焊接过程期间所需的高进给速度,通常可能产生焊接飞溅物以及不均匀的焊缝上方焊瘤。设置借助于多包层光纤产生的光束轮廓的本发明使焊缝光滑并且将飞溅物产生减小到最小程度,这导致更低的短路风险和更高的密封性。由此明显可能的是与现有技术相比以制造可靠的方式增大进给速度。

47.图1a示出具有第一角接合部2a的工件1,所述工件具有第一工件部分3a和第二工件部分3b。第一工件部分3a在此具有比第二工件部分3b的宽度b2大的宽度b1。工件部分3a,3b通过直角内角4贴靠在彼此上。第一工件部分3a的钝端5a布置在第二工件部分3b的端部6a上。第一工件部分3a的纵向轴线7a在其延伸上穿过第二工件部分3b的端部6a。为了产生呈i型焊缝8形式的焊缝,借助焊接激光束11在接合面10处照射工件1的表面9,工件部分3a,3b在接合面处贴靠在彼此上。焊接激光束11从多包层光纤被耦合输出(见图2)。工件部分3a,3b的接合面10平行于焊接激光束11的光束传播方向12。(较宽的)第一工件部分3a垂直地远离接合面10延伸,而(较窄的)第二工件部分3b平行于接合面10延伸。在工件1上的焊接激光束11的入射侧,工件部分3a,3b关于光束传播方向12对齐。焊接激光束11从包括两个工件部分3a,3b的工件1的、背离工件1的直角内角4的一侧射入。工件部分3a,3b分别由含铝的材料、特别是铝3003制成并且典型地具有0.5mm至2.0mm的宽度b1,b2。工件部分3a,3b的布置尤其是电池壳体的角连接部的示意图。

48.图1b中所示的焊接情况类似于图1a中所示的焊接情况。与图1a的布置不同地,(较窄的)第二工件部分3b垂直地远离接合面10延伸,而(较宽的)第一工件部分3a平行于接合面10延伸。较薄的第二工件部分3b特别是垂直于较厚的第一工件部分3a延伸。较薄的第二工件部分3b特别是被焊接到较厚的第一工件部分3a的一侧。第二工件部分3b的纵向轴线7b在其延伸上穿过第一工件部分3a的端部5b。

49.图1c示例性地示出在根据本发明的焊接情况中角形地布置的第一工件部分3a(i)和第二工件部分3b(i)的示意图,所述第一工件部分和第二工件部分以工件部分3a(i)、3b(i)之间的0.1mm的最大间隙宽度ms布置,并且与焊接激光束11一起布置。应注意的是,间隙宽度ms和焊接激光束11的光束发散度被强烈夸大地示出(相应地也适用于其他视图)。

50.图1d示例性地示出下述焊接情况的示意图,该焊接情况具有在角形布置中的第一工件部分3a(i)和第二工件部分3b(i),其中,焊接激光束11沿着工件部分3a(i),3b(i)的表面相对于工件部分3a(i),3b(i)的接合面10错开。焊接激光束11相对于工件部分3a(i),3b(i)的接合

面10特别是具有0.2mm的最大横向偏移量mlo。

51.图1e示例性地示出下述焊接情况的示意图,该焊接情况具有在角形布置中的第一工件部分3a(i)和第二工件部分3b(i),其中,焊接激光束11的焦点f与工件部分3a(i)、3b(i)的表朝向上隔开间距。用于焊接工件部分3a(i),3b(i)的焊接激光束11的焦点f相对于工件的表面特别是具有1.5mm的最大高度偏移量mho。应注意的是,高度偏移量mho也可以通过以下方式设置,即焦点f处于工件的表面下方(未具体地示出)。

52.图1f示例性地示出本发明的下述焊接情况的示意图,该焊接情况例如在焊接电池壳体时由于接合公差而经常出现。在此,第一工件部分3a竖直地定向并且被放置在底部39上;所述底部由电池壳体的盒体(“can”)或盒体的一部分构成。所述盒体应以盖(“cap”)封闭。第二工件部分3b构成所述盖或者其一部分。工件部分3a,3b应在其接合面10处气密地彼此被焊接。

53.在传播焊接激光束11的(在此)竖直的光束传播方向12的方向上,工件部分3a,3b在此略微错开地布置;相应地在与接合面10相邻处形成阶梯40。阶梯40在方向r上的阶梯高度sh典型地为最大0.3mm、优选地最大0.1mm。

54.焊接激光束11的焦点f典型地在此在无高度偏移量的情况下被定向在第一工件部分3a的朝向射入的焊接激光束11的上侧41的边缘处,所述第一工件部分竖立在底部39上。在此由焊接激光束11的横向边界线的收窄部位可以看到焦点f。

55.图2示出用于借助本发明的多包层光纤18产生焊接激光束11的激光系统17。输出激光束19被耦合输入到多包层光纤18的第一光纤端部20a中,所述多包层光纤在径向方向上具有不同折射率n1,n2,n3,n4的层21a,21b,21c,21d。此外,焊接激光束11从多包层光纤18的第二端部20b被耦合输出。射出的焊接激光束11的光束轮廓被改变,其方式是,输出激光束19通过呈光楔24a形式的偏转光学元件24以不同的功率部分lk、lr至少被耦合输入到多包层光纤18的具有直径dk的内芯光纤25和多包层光纤18的具有直径dr的外环形光纤26中。在此,在光楔24a的设置用于本发明的中心位态中,输出激光束19的光束部分stra1通过光楔24a被偏转并且输入到层21c中,而输出激光束19的第二光束部分stra2继续不受干扰地关于在光楔24a之前的输出激光束19的辐射方向直线地传播并且被输入到层21a中。在所示的实施方式中,多包层光纤18设计为具有内部的芯光纤25和外部的环形光纤26的2合1光纤。内部的芯光纤25特别是由层21a构成,并且环形光纤26特别是由层21c构成。另外的层21b,21d用作衬里,以防止光束部分stra1、stra2在内部的芯光纤25与外部的环形光纤26之间通过。特别是层21a的折射率n1和层21c的折射率n3大于层21b的折射率n2和层21d的折射率n4。多包层光纤18的第二端部20b特别是以大于2.0的放大系数vf(未具体地示出)放大地被映射到工件上(见图1a)。

56.图3a示出从多包层光纤18被耦合输出的焊接激光束11(例如见图2)的、在横向于工件的表面9附近的焊接激光束11(见图1a)的传播方向的方向x上的强度27的变化曲线,所述焊接激光束具有在相对于工件的表面9的1.5mm(见图1c)的优选的最大高度偏移量mho内的焦点。环形光束28、即来自环形光纤26的激光束(见图2)的强度27a在此朝向核心光束29、即来自芯光纤25的激光束(见图2)的方向下降并且在远离核心光束29的径向方向上向外下降。在二者之间,环形光束28的强度27a是几乎恒定的。核心光束29的强度27b高于环形光束28的强度。由此在环形光束28和核心光束29之间存在强度27的局部最小值27c。

57.图3b示意性地示出图3a的从多包层光纤18被耦合输出的焊接激光束11的横截面,所述横截面横向于在工件表面附近的焊接激光束11的传播方向,所述焊接激光束在相对于工件表面的1.5mm的最大高度偏移量mho内并且具有环形光束28、核心光束29以及环形光束28和核心光束29之间的强度的局部最小值27c。环形光束28和核心光束29的轮廓也可以分别具有不同的形状,例如是四边形。对核心光束29上的强度的积分得出核心光束29的辐射功率,该辐射功率尤其是焊接激光束11的总功率的25%至50%。

58.图4示出在根据本发明的借助从多包层光纤被耦合输出的激光束(见图3)进行的焊接方法期间熔池和位于所述熔池中的蒸气毛细管30的示意图。核心光束29基本上确定蒸气毛细管30的深度31。熔体在蒸气毛细管30的前侧关于焊接激光束11的进给方向33b向下朝向蒸气毛细管30的底部流动。在蒸气毛细管30的后侧,熔体向上流动并且然后向后远离焊接激光束11流动。通过环形光束28增大蒸气毛细管30的开口32并且使气体从蒸气毛细管30中排出变得容易。在焊接方法期间产生的气体的滞止压力和由此由气体粒子传递到熔体的相应的脉冲变得更低。由此降低熔体中的流动速度。在焊接方法期间喷出更少的熔体飞溅物。此外,环形光束28通过脉冲作用于熔体,所述脉冲与熔体朝向蒸气毛细管30的表面的流动方向相反地指向并且同样抵抗飞溅物的喷出。熔融材料的流动方向33a由非实线箭头示意性地示出。蒸气毛细管30中的气流由箭头33c标出。

59.图5a示出剖割被焊接的具有i型焊缝8a的工件1a的截面图,该i型焊缝借助从单芯光纤被耦合输出的激光束产生。焊缝8a的宽度34a和深度31a由条线示出。焊缝8a在焊缝8a的1.22mm的深度31a下具有相对小的1.41mm的宽度34a(见图5b)。产生焊缝的蒸气毛细管具有相应的相对小的宽度,从而在激光焊接时产生的气体只能相对慢地从蒸气毛细管逸出。通过光束轮廓成形的边缘35使熔融材料远离激光束继续向外流动变得困难。由在焊接时产生的过压形成属于焊缝8a的蒸气毛细管的突起并且喷出飞溅物。焊缝8a还具有相对高程度的隆起。

60.图5b示出剖割具有i型焊缝8b的被焊接的工件1b的截面图,所述焊接工件,该i型焊缝借助从多包层光纤被耦合输出的激光束产生(见图2)。焊缝8b在焊缝8b的1.34mm的深度31b下具有与在图5a中所示的焊缝8a中相比更大的1.56mm的宽度34b。产生焊缝的蒸气毛细管具有相应的更大宽度,从而在激光焊接时产生的气体可以相对容易地从蒸气毛细管中逸出。由此防止属于焊缝8b的蒸气毛细管中的过压并且抑制飞溅物。焊缝8b还具有相对低的隆起。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。