1.本发明涉及成型品的制造方法、成型品以及使用其的构造部件。

背景技术:

2.在汽车的构造部件(尤其是长尺寸部件)中,为了提高碰撞安全性能而要求三点弯曲试验中的特性较高。因此,一直以来提出有各种方案。

3.在专利文献1以及专利文献2的图中公开了包括钢板被折叠成三层的部分的冲击吸收部件。

4.专利文献3公开了在截面大致帽形状的部件的壁部形成凹部的方法。在该方法中,通过用供电辊按压壁部来形成凹部。因此,在该方法中,未形成从形成凹部之前的壁部突出的部分。

5.专利文献4公开了纵壁部与顶壁部的连结区域朝外侧伸出的中空柱状零件。为了增加截面中的棱线数量,其伸出的部分未被折叠。

6.专利文献5公开了在纵壁部上沿着长度方向形成有槽状的焊道部的截面帽状零件的制造方法。

7.专利文献6公开了具有形成在顶壁部与纵壁部的连结部的加强部的框架零件。该加强部由弯曲成半筒状的重叠部形成(该文献的[0015]段)。

[0008]

专利文献7公开了将角部分形成为长圆形的凹形状或者凸形状的接合构造部件。

[0009]

现有技术文献

[0010]

专利文献

[0011]

专利文献1:日本特开2008-265609号公报

[0012]

专利文献2:日本特开2008-155749号公报

[0013]

专利文献3:日本特开2010-242168号公报

[0014]

专利文献4:日本特开2011-67841号公报

15.专利文献5:日本特开2011-83807号公报

[0016]

专利文献6:日本特开2013-27894号公报

[0017]

专利文献7:日本特开平9-249155号公报

技术实现要素:

[0018]

发明要解决的课题

[0019]

在上述专利文献1至7所记载的技术中,与以往的帽形状的构造部件相比能够实现冲击特性、压缩特性的提高。但是,在当前,作为侧边梁等汽车的构造部件,要求能够进一步提高碰撞安全性能的构造部件。换言之,要求更高强度且三点弯曲试验中的特性更高的冲压成型品。

[0020]

此外,在上述专利文献1至7所记载的构造部件中,遍及构造部件的长度方向的全长设置有冲击吸收部件等,因此存在阻碍自由设计这样的问题。例如,当在有限的空间内应

用上述专利文献1至7所记载的构造部件的情况下,需要进一步实施加工或与其他部件接合等进一步的改良、工夫。

[0021]

鉴于这种状况而完成的本发明的目的之一在于提供高强度且三点弯曲试验中的特性较高、设计的自由度较高的成型品的制造方法、成型品以及使用其的构造部件。

[0022]

(1)本发明的第1方案为一种成型品的制造方法,上述成型品是由一张钢板形成的长尺寸的成型品,上述成型品包括:顶板部,沿着长度方向延伸;纵壁部,从上述顶板部的宽度方向两缘朝下方延伸;凸缘部,从上述纵壁部的下端朝向上述外侧延伸;以及突出部,通过从上述顶板部的上述宽度方向两端朝向外侧延伸的部位与从上述纵壁部的上端朝向上述外侧的部位相互重叠而形成于上述顶板部的上述长度方向的一部分,在上述成型品的长度方向上,当将设置有上述突出部的区域定义为突出区域,将未设置上述突出部的区域定义为非突出区域时,上述突出区域的与上述成型品的长度方向垂直的截面的截面周长比上述非突出区域的与上述成型品的长度方向垂直的截面的截面周长长,上述成型品的制造方法包括:第1工序,是通过使原料钢板变形而得到变形钢板的工序,使上述原料钢板变形为:上述变形钢板具有长尺寸形状,并包括成为两个上述纵壁部的两个纵壁部相当部、成为上述顶板部的顶板部相当部、以及成为上述突出部的突出部相当部,并且在上述变形钢板的长度方向上,成型为上述突出区域的第1区域的截面的截面周长比成型为上述非突出区域的第2区域的截面的截面周长长;以及第2工序,对上述变形钢板进行成型而形成上述成型品,在上述第2工序中,通过使上述突出部相当部的至少一部分重叠来形成上述突出部。

[0023]

(2)在上述(1)所记载的成型品的制造方法中也可以为,上述突出区域的截面的截面周长比上述非突出区域的截面的截面周长长5%以上。

[0024]

(3)在上述(1)所记载的成型品的制造方法中也可以为,在上述第1工序中使上述原料钢板变形为,上述突出区域中的上述顶板部相当部比上述非突出区域中的上述顶板部相当部朝外侧突出。

[0025]

(4)在上述(1)所记载的成型品的制造方法中也可以为,在上述第1工序之后且在上述第2工序之前,还包括对上述变形钢板进行加热的加热工序,在上述第2工序中,通过包括上模和具有凸部的下模的冲压模、以及两个斜楔模来进行热冲压成型,上述第2工序包括:在上述第1区域中,在上述下模的上述凸部与上述变形钢板的至少一部分不接触的状态下配置上述变形钢板的工序;(a)通过上述上模和上述下模对上述顶板部相当部进行冲压的工序;以及(b)通过上述下模和上述两个斜楔模对上述两个纵壁部相当部进行冲压的工序。

[0026]

(5)在上述(4)所记载的成型品的制造方法中也可以为,在上述上模与上述下模之间配置上述变形钢板的工序结束时的上述变形钢板的上述第1区域的温度为700℃以上,从配置上述变形钢板的工序结束时起,到在上述(a)工序中上述变形钢板与上述上模接触为止的时间或者在上述(b)工序中上述变形钢板与上述两个斜楔模接触为止的时间为3秒以内。

[0027]

(6)在上述(1)所记载的成型品的制造方法中也可以为,在上述第2工序中,通过包括上模和具有凸部的下模的冲压模、以及两个斜楔模进行冲压成型,上述第2工序包括:(a)通过上述上模和上述下模对上述顶板部相当部进行冲压的工序;以及(b)通过上述下模和上述两个斜楔模对两个上述纵壁部相当部进行冲压的工序。

[0028]

(7)在上述(4)至(6)任一项所记载的成型品的制造方法中,在上述成型品的上述截面视图中,上述顶板部与上述突出部所成的角度为90

°

以上135

°

以下,在上述第2工序中,在上述(a)工序完成之后使上述(b)的工序完成。

[0029]

(8)在上述(4)至(6)任一项所记载的成型品的制造方法中,在上述成型品的上述截面视图中,上述顶板部与上述突出部所成的角度为135

°

以上180

°

以下,在上述第2工序中,在上述(b)的工序完成之后使上述(a)的工序完成。

[0030]

(9)在上述(1)至(8)任一项所记载的成型品的制造方法中,在对上述成型品进行成型的工序之后还包括切断上述凸缘部的工序。

[0031]

(10)本发明的第2方案为一种成型品,是由一张钢板形成的长尺寸的成型品,上述成型品包括:顶板部,沿着长度方向延伸;纵壁部,从上述顶板部的宽度方向两缘朝下方延伸;突出部,通过从上述顶板部的上述宽度方向两端朝向外侧延伸的部位与从上述纵壁部的上端朝向上述外侧的部位相互重叠而形成于上述顶板部的上述长度方向的一部分,在上述成型品的长度方向上,当将设置有上述突出部的区域定义为突出区域,将未设置上述突出部的区域定义为非突出区域时,上述突出区域的与上述成型品的长度方向垂直的截面的截面周长比上述非突出区域的与上述成型品的长度方向垂直的截面的截面周长长。

[0032]

(11)在上述(10)所记载的成型品中也可以为,上述突出部的最大硬度a与上述成型品的最低硬度b之比即a/b的值为1.1以上。

[0033]

(12)在上述(10)或者(11)所记载的成型品中也可以为,还具备从上述纵壁部的下端朝向上述外侧延伸的凸缘部。

[0034]

(13)本发明的第3方案为一种构造部件,包括上述(10)至(12)任一项所记载的成型品、以及固定于上述成型品的钢板部件,在上述截面视图中,上述成型品与上述钢板部件构成闭合截面。

[0035]

(14)在上述(13)所记载的构造部件中也可以为,还包括辅助部件,该辅助部件与上述两个纵壁部和上述顶板部中的至少一方、或者上述两个纵壁部中的至少一方的纵壁部和上述顶板部分别接合。

[0036]

发明的效果

[0037]

根据本发明,能够得到高强度且三点弯曲试验中的特性较高、设计的自由度较高的成型品以及使用其的构造部件。进而,根据本发明的制造方法,能够容易地制造该成型品。

附图说明

[0038]

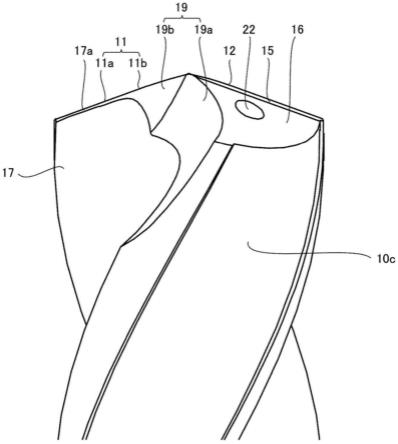

图1是示意地表示本发明的一个实施方式的冲压成型品100的立体图。

[0039]

图2a是示意地表示冲压成型品100的a-a’截面中的截面形状的截面图。

[0040]

图2b是示意地表示冲压成型品100的b-b’截面中的截面形状的截面图。

[0041]

图3是用于说明突出部的接合区域的示意性的截面图。

[0042]

图4a是示意地表示角度x为145

°

的情况的截面图。

[0043]

图4b是用于说明冲压成型品100的突出部的示意性的截面图。

[0044]

图5是示意地表示变形例的冲压成型品100a的立体图。

[0045]

图6是示意地表示被应用为中立柱的冲压成型品100’的立体图。

[0046]

图7a是示意地表示本发明的一个实施方式的构造部件200的一例的截面图。

[0047]

图7b是示意地表示本发明的一个实施方式的构造部件200的另一例的截面图。

[0048]

图7c是示意地表示本发明的一个实施方式的构造部件200的另一例的截面图。

[0049]

图7d是示意地表示本发明的一个实施方式的构造部件200的另一例的截面图。

[0050]

图7e是示意地表示本发明的一个实施方式的构造部件200的另一例的截面图。

[0051]

图7f是示意性地表示将冲压成型品100用作为构造零件的情况的一例的截面图。

[0052]

图8a是示意地表示将辅助部件601与构造部件200接合的状态的一例的截面图。

[0053]

图8b是示意地表示将辅助部件601与构造部件200接合的状态的另一例的截面图。

[0054]

图8c是示意地表示将辅助部件601与构造部件200接合的状态的另一例的截面图。

[0055]

图8d是示意地表示将辅助部件601与构造部件200接合的状态的另一例的截面图。

[0056]

图9a是示意地表示将作为变形例的辅助部件701与构造部件200接合的状态的一例的截面图。

[0057]

图9b是示意地表示将作为变形例的辅助部件701与构造部件200接合的状态的另一例的截面图。

[0058]

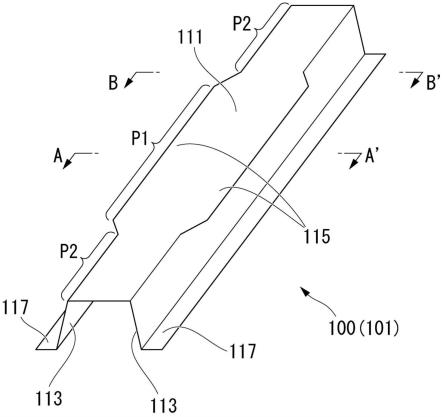

图10是示意性地表示在本发明的一个实施方式的制造方法中使用的预备成型品301的一例的立体图。

[0059]

图11是示意性地表示预备成型品301的一例的立体图。

[0060]

图12是示意性地表示预备成型品301的一例的立体图。

[0061]

图13是示意性地表示预备成型品301的一例的截面图。

[0062]

图14a是示意地表示本实施方式的制造方法的一例的第2工序中的一个工序的截面图、且是预备成型品301的第1区域的截面图。

[0063]

图14b是示意地表示本实施方式的制造方法的一例的第2工序中的一个工序的截面图、且是预备成型品301的第2区域的截面图。

[0064]

图14c是示意地表示接着图14a的工序的一个工序的预备成型品的第1区域的截面图。

[0065]

图14d是示意地表示接着图14b的工序的一个工序的预备成型品的第2区域的截面图。

[0066]

图14e是示意地表示接着图14c的工序的一个工序的预备成型品的第1区域的截面图。

[0067]

图14f是示意地表示接着图14d的工序的一个工序的预备成型品的第2区域的截面图。

[0068]

图14g是示意地表示接着图14e的工序的一个工序的成型为冲压成型品100的预备成型品301的第1区域的截面图。

[0069]

图14h是示意地表示接着图14f的工序的一个工序的成型为冲压成型品100的预备成型品301的第2区域的截面图。

[0070]

图15a是示意性地表示本实施方式的制造方法的另一例的第2工序中的一个工序的截面图、且是预备成型品301的第1区域的截面图。

[0071]

图15b是示意性地表示本实施方式的制造方法的另一例的第2工序中的一个工序的截面图、且是预备成型品301的第2区域的截面图。

[0072]

图15c是示意地表示接着图15a的工序的一个工序的预备成型品301的第1区域的截面图。

[0073]

图15d是示意地表示接着图15b的工序的一个工序的预备成型品301的第2区域的截面图。

[0074]

图15e是示意地表示接着图15c的工序的一个工序的预备成型品301的第1区域的截面图。

[0075]

图15f是示意地表示接着图15d的工序的一个工序的预备成型品301的第2区域的截面图。

[0076]

图15g是示意地表示接着图15e的工序的一个工序的成型为冲压成型品100的预备成型品301的第1区域的截面图。

[0077]

图15h是示意地表示接着图15f的工序的一个工序的成型为冲压成型品100的预备成型品301的第2区域的截面图。

[0078]

图16a是示意性地表示本实施方式的制造方法的一例的第2工序中的一个工序的截面图、且是预备成型品301的第1区域的截面图。

[0079]

图16b是示意地表示接着图16a的工序的一个工序的预备成型品301的第1区域的截面图。

[0080]

图16c是示意地表示接着图16b的工序的一个工序的预备成型品301的第1区域的截面图。

[0081]

图16d是示意地表示接着图16c的工序的一个工序的成型为冲压成型品100的预备成型品301的第1区域的截面图。

[0082]

图17a是示意地表示本实施方式的制造方法的一例的第2工序中的一个工序的截面图、且是预备成型品301的第1区域的截面图。

[0083]

图17b是示意地表示接着图17a的工序的一个工序的预备成型品301的第1区域的截面图。

[0084]

图17c是示意地表示接着图17b的工序的一个工序的预备成型品301的第1区域的截面图。

[0085]

图17d是示意地表示接着图17c的工序的一个工序的成型为冲压成型品100的预备成型品301的第1区域的截面图。

[0086]

图18是示意性地表示能够用于本实施方式的制造方法的装置的一例的截面图。

[0087]

图19a是示意性地表示在实施例1中使用的样本1的第1区域的形状的截面图。

[0088]

图19b是示意性地表示在实施例1中使用的样本2的形状的截面图。

[0089]

图19c是示意性地表示在实施例1中使用的样本3的形状的截面图。

[0090]

图20是示意性地表示在实施例中进行了模拟的三点弯曲试验的图。

[0091]

图21a是示意性地表示实施例1的模拟中的样本1的形状变化的一例的截面图。

[0092]

图21b是示意性地表示实施例1的模拟中的样本2的形状变化的一例的截面图。

[0093]

图21c是示意性地表示实施例1的模拟中的样本3的形状变化的一例的截面图。

[0094]

图21d是示意性地表示实施例1的模拟中的样本4的形状变化的一例的截面图。

[0095]

图22a是示意性地表示实施例1的模拟中的各样本的能量吸收量的一例的曲线图。

[0096]

图22b是示意性地表示实施例1的模拟中的各样本的能量吸收量的另一例的曲线

图。

[0097]

图23a是示意性地表示实施例2的模拟中的各样本的能量吸收量的一例的曲线图。

[0098]

图23b是示意性地表示实施例2的模拟中的各样本的能量吸收量的另一例的曲线图。

[0099]

图24a是示意性地表示实施例2的模拟中的样本的形状变化的一例的截面图。

[0100]

图24b是示意性地表示实施例2的模拟中的样本的形状变化的另一例的截面图。

[0101]

图25a是示意性地表示实施例2的模拟中的样本的形状变化的另一例的截面图。

[0102]

图25b是示意性地表示实施例2的模拟中的样本的形状变化的另一例的截面图。

具体实施方式

[0103]

本发明人为了得到设计自由度较高的成型品、也是高强度且三点弯曲试验中的特性较高的成型品而进行了深刻研究,结果新发现通过利用特定的制造方法得到的特定的构造能够提高针对碰撞的特性。

[0104]

以下,基于具体实施方式对立足于上述新见解而完成的本发明进行说明。另外,在以下的说明中,举例说明本发明的实施方式,但本发明当然并不限定于以下说明的例子。

[0105]

在以下的说明中,有时例示具体的数值、材料,但只要能够得到本发明的效果,则也可以应用其他数值、材料。

[0106]

(第1实施方式)

[0107]

以下,对本发明的第1实施方式的冲压成型品100进行说明。

[0108]

图1示意地表示本实施方式的冲压成型品100的立体图。如该图1所示,本实施方式的冲压成型品100具有顶板部111、两个纵壁部113、两个突出部115以及两个凸缘部117。

[0109]

另外,顶板部是将两个纵壁部连结的横壁部。因此,在本说明书中,能够将顶板部换称为横壁部。在将横壁部(顶板部)朝向下方地配置冲压成型品的情况下,也可以将横壁部称作底板部。但是,在以下的说明中,以将横壁部配置在上方的情况为基准,将横壁部称作顶板部。

[0110]

此外,在以下的说明中,有时将冲压成型品100的材料轴向称作长度方向,将与该长度方向垂直且沿着顶板部111的方向称作宽度方向。此外,有时将与长度方向和宽度方向垂直的方向中的顶板部侧称作上方,将凸缘部侧称作下方。

[0111]

此外,在以下的说明中,有时将由顶板部111、两个纵壁部113、将两个纵壁部113的下端部彼此连结的假想的面、以及顶板部111包围的区域称作“冲压成型品的内侧”,将隔着顶板部111和纵壁部113而与该内侧相反侧的区域称作“冲压成型品100的外侧”。

[0112]

通过使一张钢板101(原料钢板)变形来形成冲压成型品100。虽然具体情况将后述,但通过对一张原料钢板进行冲压成型来制造。

[0113]

作为构成本实施方式的冲压成型品100的钢板,能够使用trip钢、复合结构钢、热压用钢板、析出强化钢等。

[0114]

冲压成型品100的抗拉强度可以为590mpa以上,可以为780mpa以上,可以为980mpa以上,或者也可以为1200mpa以上。冲压成型品100的抗拉强度的上限没有特别限定,但例如为2500mpa。在通过热压进行后述的制造方法的第2工序的情况下,能够使冲压成型品100的抗拉强度比作为材料的钢板(坯料)的抗拉强度高。

[0115]

另外,冲压成型品100的抗拉强度为上述值以上,换言之为,在冲压成型品100的金属组织中马氏体组织按照体积百分比为20%以上,在冲压成型品100的抗拉强度为1310mpa以上的情况、被热压的情况下,是马氏体组织按照体积百分比为90%以上的金属组织。

[0116]

冲压成型品100例如在抗拉强度为1500mpa以上、马氏体组织按照体积百分比为90%以上的情况下,突出部115的维氏硬度也可以为454以上。此外,此时的突出部115的维氏硬度相对于纵壁部111的维氏硬度之比也可以为0.95以上。

[0117]

另外,从提高碰撞特性的观点出发,优选冲压成型品100中的突出部115的维氏硬度最大。尤其是,从提高碰撞特性的观点出发,优选突出部115中的后述的前端部115t的维氏硬度最大。

[0118]

更具体而言,突出部115的维氏硬度的最大值优选为冲压成型品100的维氏硬度的最低值的1.1倍以上。换言之,突出部115的最大硬度a与成型品100的最低硬度b之比即a/b的值优选为1.1以上。

[0119]

对于a/b的值为1.1以上的构成,在后述的制造方法的第2工序中采用热冲压的情况下无法得到,在采用冷冲压的情况下能够得到。

[0120]

如图1所示,冲压成型品100具有顶板部111、纵壁部113、突出部115以及凸缘部117均沿着长度方向延伸的长尺寸形状。其中,顶板部111、纵壁部113以及凸缘部117分别遍及长度方向的全长呈平板状延伸。突出部115仅在长度方向的一部分呈平板状延伸。

[0121]

在以下的说明中,在冲压成型品100的长度方向上,将设置有突出部115的区域定义为突出区域p1,将未设置突出部115的区域定义为非突出区域p2。

[0122]

此处,图2a是图1的a-a’截面图,示意地表示突出区域p1的与冲压成型品100的长度方向垂直的面的截面。此外,图2b是图1的b-b’截面图,示意地表示非突出区域p2的与冲压成型品100的长度方向垂直的面的截面。

[0123]

突出区域p1的长度方向的长度可以为冲压成型品100的长度方向的全长的30%以上。通过使冲压成型品100的长度方向上的突出区域p1的长度为冲压成型品100的长度方向的全长的30%以上,由此即使不遍及冲压成型品100的全长地设置突出部115,也能够得到高强度且三点弯曲试验中的特性较高这样的效果。

[0124]

从强度的观点出发,冲压成型品100的长度方向上的突出区域p1的长度更优选为冲压成型品100的长度方向的全长的50%以上。

[0125]

以下,对突出区域p1中的冲压成型品100的截面形状进行说明。

[0126]

如图2a所示,在突出区域p1中对与长度方向垂直的面进行截面观察的情况下,冲压成型品100具有顶板部111、纵壁部113、突出部115以及凸缘部117。突出部115具有从将顶板部111与纵壁部113进行连结的角部分的边界部112朝向外侧突出的形状。除了突出部115以外的冲压成型品100的截面(与长度方向垂直的截面)为帽状。

[0127]

如图2a所示,通过将从顶板部111的长度方向的一部分以及纵壁部113的长度方向的一部分分别突出的钢板在前端部115t折弯,由此形成突出部115。在突出部115中的至少前端部115t侧存在重叠部115d。在本实施方式中,“重叠部115d”是指突出部115中钢板双重地重叠的部分。重叠部115d作为整体具有板状的形状。

[0128]

更详细来说,如图2a所示,从顶板部111的宽度方向两端部朝向外侧延伸的部位115a与从纵壁部113的上端朝向外侧延伸的部位115b相互重叠而构成突出部115。

[0129]

在图2a所示的构成中,通过从顶板部111的宽度方向两端部在与顶板部111相同面内朝向外侧延伸而形成部位115a。通过从纵壁部113的上端朝外侧弯曲并朝向外侧延伸而形成部位115b。

[0130]

部位115a以及部位115b分别是钢板101的一部分。部位115a在前端部115t被朝相反方向弯曲而成为部位115b。

[0131]

突出部115为,在前端部115t以外的区域中,构成突出部115的钢板的一部分虽然弯曲但不折弯。即,除了前端部115t以外,在突出部115不存在朝向突出部115的外侧突出的棱线部。因而,冲压成型品100与专利文献4以及5所记载的零件不同。

[0132]

此外,重叠部115d未被弯曲成筒状,突出部115与专利文献6的图6所记载的被弯曲成筒状的加强部不同。

[0133]

进而,突出部115成为与专利文献7的图1以及图2所记载的形成为长圆形的凹形状或者凸形状的角部分不同的形状。

[0134]

在突出部115中,部位115a与部位115b也可以重叠并密接。通过如此构成,能够进一步提高突出部115的强度。部位115a与部位115b密接的构造能够通过后述的制造方法来得到。

[0135]

突出部115的部位115a与部位115b也可以通过接合机构来固定。例如,在重叠部115d处重叠的部位115a与部位115b彼此也可以通过电阻点焊、激光焊接来焊接。此外,在突出部115的下端侧(顶板部以及纵壁部与突出部的边界),部位115a与部位115b也可以电弧焊接(角焊)。接合机构也可以是粘接剂、钎焊、铆接、螺栓紧固以及摩擦搅拌接合中的任一种。例如,图3所示的区域a以及/或者区域b也可以被接合。图3所示的区域a为不是突出部115的端部的区域,可以通过电阻点焊或者激光焊接来进行接合。处于突出部115与其他部分的边界的区域b的焊接(角焊)可以通过电弧焊接来进行。

[0136]

如图2a所示,在本实施方式的冲压成型品100中,当在突出区域p1中对与长度方向垂直的面进行截面观察的情况下,顶板部111与纵壁部113所成的角度y为90

°

~100

°

左右。角度y可以小于90

°

,但优选为90

°

以上,特别优选为90

°

至150

°

的范围内。顶板部111与各个纵壁部113所成的两个角度y可以不同,但优选两者之差在10

°

以内,特别优选为相同角度。

[0137]

在图2a或者图2b中示出纵壁部111与顶板部112所成的角度y大于90

°

的情况的一例。此处,角度y是图2a所示的角度、即在冲压成型品100的内侧顶板部111与纵壁部113所成的角度。

[0138]

如图2a所示,在本实施方式的冲压成型品100中,顶板部111与突出部115所成的角度为180

°

。角度x是指包含顶板部111的外侧表面111s的面与包含作为突出部115的一部分的重叠部115d的表面115ds(重叠部115d中的部位115的表面)的面所成的角度。另外,当在顶板部111例如形成有微小的凹凸而顶板部111的一部分不是平板状的情况下,将顶板部111整体视为平板来决定顶板部111的角度。

[0139]

但是,在平板状的顶板部111的一部分形成有较大的凹凸、例如纵壁部113的高度的15%以上的凹凸的情况(在第2实施方式中说明的图7d以及图7e的例子等)下,将除了该凹凸之外的部分视为顶板部111来决定顶板部111的角度。

[0140]

在本实施方式的冲压成型品100中,如图1以及图2a所示,角度x为180

°

,因此顶板部111与突出部115平行。在角度x为180

°

的情况下的优选一例中,在从顶板部111延伸的部

位115a与顶板部111之间没有阶差。

[0141]

角度x并不限定于180

°

,只要在90

°

以上180

°

以下的范围内设定即可,例如设定为105

°

、135

°

等。即,如冲压成型品100的变形例的截面图即图4a所示,角度x例如也可以为145

°

。在角度x大于90

°

的情况下,在从顶板部111的上方沿着与顶板部111的板面垂直的方向观察冲压成型品100时,构成突出部115的部位115b由于部位115a而观察不到。这样的部分有时被称作负角部。从其他观点出发,负角部是在要仅通过上模以及下模进行冲压成型时成为相反斜度的部分。

[0142]

在将本实施方式的冲压成型品100用作为构造部件的情况下,有时顶板部111与凸缘部117分别被固定于其他部件的一部分而加以利用。在该情况下,如图2a所示,有时优选角度x为180

°

。由于角度x为180

°

且顶板部111的表面与突出部115的表面成为齐平面,因此有时容易将顶板部111侧固定于其他部件。此外,当从顶板部111侧施加载荷时,容易通过顶板部111以及突出部115的整体支承载荷。

[0143]

另外,突出部115从顶板部111的两端分别突出,但各个突出部115与顶板部111所成的两个角度x之差优选在10

°

以内,特别优选为相同角度。此外,各个突出部115在与长度方向垂直的截面中的它们的形状也可以不是线对称,但优选形成为线对称。

[0144]

如图4b所示,在本实施方式中,将与长度方向垂直的截面中的突出部115的长度定义为“长度d”。即,在对冲压成型品100的与长度方向垂直的面进行截面观察的情况下,将图4b所示那样的从顶板部111与纵壁部113各自的延长线所交叉的边界点112p到突出部115的前端部115t为止的长度定义为“长度d”。

[0145]

从确保刚性的观点出发,长度d优选为3mm以上。当长度d小于3mm时,纵壁部113要向内侧倾倒的力变得过小,冲压成型品100的刚性变得不充分,因此不优选。能够根据钢板的厚度、冲压成型品100的大小来适当设定长度d,例如能够适当设定为5mm以上、10mm以上、15mm以上等。该长度的上限没有特别限定,例如也可以为25mm以下。在冲压成型品包括两个突出部115的情况下,两个突出部115的长度可以相同,也可以不同。

[0146]

如图4b所示,与长度方向垂直的截面中的重叠部115d的长度d1,只要在突出部115的长度d的0.1~1倍的范围内即可,优选为0.5~1倍的范围。通过处于突出部115的长度d的0.1~1倍的范围内,由此对冲压成型品100施加的应力集中于重叠部115d,能够充分地确保冲压成型品100的刚性。具体而言,重叠部115d的长度d1例如可以根据其制造条件而适当设定为突出部115的长度d的0.3倍、0.8倍等。

[0147]

在对冲压成型品100的与长度方向垂直的面进行截面观察的情况下,突出部115中的部位115b与纵壁部113的边界的角部优选为曲面。通过将该角部设为曲面,能够抑制在该角部处压弯。

[0148]

与长度方向垂直的面中的该角部的曲率半径可以处于长度d的0.1至1倍的范围(例如0.2至0.8倍的范围、0.2至0.5倍的范围)内。例如,在角度x小于180

°

的情况下,突出部115的部位115a与顶板部111的边界的角部可以为曲面。

[0149]

如图2b的截面图所示,非突出区域p2中的冲压成型品100的截面(与长度方向垂直的截面)为大致帽状。

[0150]

在上述突出区域p1中,如图2a所示,顶板部111经由两个突出部115将与顶板部111邻接的两个纵壁部113连结。另一方面,在非突出区域p2中,如图2b所示,由于未设置突出部

115,因此邻接的两个纵壁部113从顶板部111的两端直接朝下方延伸。

[0151]

在图1的冲压成型品100中,在长度方向两端的非突出区域p2中未形成突出部115,在长度方向中央的突出区域p1中形成有突出部115。通过如此构成,在将冲压成型品100与其他部件组合而形成构造部件的情况下,其他部件不会受到形状的限制,且能够得到所希望的碰撞安全性能。

[0152]

另外,通过后述的“基于两个工序的制造方法”,能够由一张原料钢板制造出图1所示那样的仅在长度方向的一部分形成有突出部115的冲压成型品100。

[0153]

如图2a以及图2b的截面图所示,在突出区域p1以及非突出区域p2中,将纵壁部113与凸缘部117进行连结的角部116优选具有圆角的形状。通过角部116具有圆角的形状,能够抑制在角部116处压弯。

[0154]

在本实施方式中,在对冲压成型品100的与长度方向垂直的截面进行截面观察的情况下,图2a所示的突出区域p1的截面的截面周长比图2b所示的非突出区域p2的截面的截面周长长。

[0155]“突出区域p1的截面的截面周长”是指,突出区域p1的长度方向中心位置的截面中的不包括凸缘部117的顶板部111、纵壁部113以及突出部115的截面周长的合计长度。

[0156]“非突出区域p2的截面的截面周长”是指,非突出区域p2的长度方向中心位置的截面中的顶板部111以及纵壁部113的截面周长的合计长度。

[0157]

此外,“截面周长”是指冲压成型品100外侧的板面上的长度。

[0158]“突出区域p1的截面的截面周长比非突出区域p2的截面的截面周长长”是指,两者之差为非突出区域p2的截面的截面周长的5%以上。

[0159]

此外,从成型性的观点出发,突出区域p1的截面的截面周长与非突出区域p2的截面的截面周长之差优选为非突出区域p2的截面的截面周长的20%以内。

[0160]

如上所述,本实施方式的冲压成型品100为,在对与长度方向垂直的截面进行截面观察的情况下,突出区域p1的截面的截面周长比非突出区域p2的截面的截面周长长。

[0161]

根据这样的构成,即使不遍及冲压成型品100的全长形成突出区域p1,也能够得到高强度且三点弯曲试验中的特性较高这样的效果。

[0162]

在图5中示出作为角度x为90

°

且角度y为90

°

的变形例的冲压成型品100a的一例。该冲压成型品100a的除了角度x为90

°

且角度y为90

°

以外的构成与图1的冲压成型品100相同。作为这样的变形例的冲压成型品100a也能够通过后述的“基于两个工序的制造方法”由一张原料钢板101制造。

[0163]

此外,在图6中示意性地表示应用为中立柱的冲压成型品100’的立体图。在图6中,用粗线表示突出部115的外缘。在该冲压成型品100’中,也仅在长度方向的一部分区域中形成有突出部115,在其他区域中未形成突出部115。

[0164]

在突出区域p1与非突出区域p2的边界也可以设置有过渡区域(未图示)。在该过渡区域中,从突出区域p1侧朝向非突出区域p2侧,从边界点112p到突出部115的前端部115t为止的长度也可以逐渐变小。

[0165]

另外,从成型性的观点出发,可以将冲压成型品的长度方向上的过渡区域的长度设置为成型品100的长度方向的全长的20%左右。或者,也可以考虑成型品100的设计而将过渡区域设计成极小。

[0166]

本实施方式的冲压成型品100为高强度且三点弯曲试验中的特性较高、设计的自由度较高。因此,本实施方式的冲压成型品能够用于各种用途。例如,能够用于各种移动机构(汽车、两轮车、铁道车辆、船舶、飞行器)的构造部件、各种机械的构造部件。汽车的构造部件的例子包括侧边梁、支柱(前支柱、前支柱下部件、中立柱等)、上边梁、车顶拱、保险杠、腰线加强件、以及车门防撞梁,也可以是处这些以外的构造部件。

[0167]

另外,在本实施方式的冲压成型品100中,如图2a所示,两个凸缘部117从两个纵壁部113的下端部朝向外侧水平地延伸。即,凸缘部117与顶板部111平行。

[0168]

但是,冲压成型品100也可以通过切断凸缘部117而成为不包括凸缘部117的形状。即,冲压成型品100也可以是由顶板部111、纵壁部113以及突出部115构成的成型品。

[0169]

(第2实施方式)

[0170]

以下,参照图7a~图9b对本发明的第2实施方式的构造部件200进行说明。

[0171]

在上述第1实施方式中说明的冲压成型品100为,能够如图7a~图7e所示那样,通过与钢板部件201组合而形成闭合截面,由此用作为汽车零件、其他用途的构造部件200,此外也能够如图7f所示那样直接用作为构造零件。

[0172]

图7a~图7c是表示作为构造部件200的具体例的构造部件200a、200b、200c的图,且是示意地表示突出区域p1的与长度方向垂直的截面的图。为了简化说明,将冲压成型品100的顶板部111与纵壁部113所成的角度y设为90

°

。

[0173]

在构造部件200a、200b、200c中构成为,将在第1实施方式中说明的冲压成型品100与钢板部件201组合而构成闭合截面。即,冲压成型品100与钢板部件201构成中空体。

[0174]

在图7a所示的构造部件200a中,作为钢板部件201而使用背板(钢板)201a。背板201a焊接于冲压成型品100的两个凸缘部117。

[0175]

在图7b所示的构造部件200b中,作为钢板部件201而使用具有帽状截面的冲压成型品201b。冲压成型品100与冲压成型品201b以各自的内侧区域对置的方式配置,冲压成型品100的凸缘部117与冲压成型品201b的凸缘部217被焊接。

[0176]

在图7c所示的构造部件200c中,作为钢板部件201而使用仅纵壁部的尺寸与冲压成型品100不同的冲压成型品201c。冲压成型品100与冲压成型品201c以各自的内侧区域对置的方式配置,冲压成型品100的凸缘部117与冲压成型品201c的凸缘部217被焊接。

[0177]

如此,钢板部件201以将冲压成型品100的两个凸缘部117连结的方式固定于这两个凸缘部117。另外,钢板部件201并不限定于上述例示,也可以包含其他成型品。

[0178]

此外,图7d、图7e是表示作为构造部件200的具体例的构造部件200d、200e的图,且是示意性地表示突出区域p1的与长度方向垂直的截面的图。在这些构造部件200d、200e中,将在第1实施方式中说明的冲压成型品100的变形例即冲压成型品100b、100c与钢板部件201组合而作为构造部件。

[0179]

在图7d所示的构造部件200d中使用的冲压成型品100b与冲压成型品100的不同点在于,在顶板部111形成有深度与纵壁部113的高度大致相同的凹部111’。

[0180]

在图7e所示的构造部件200e中使用的冲压成型品100c与冲压成型品100的不同点在于,在顶板部111形成有深度为纵壁部113的高度的一半左右的凹部111”。

[0181]

凹部111’、111”可以遍及构造零件200的长度方向的整体形成,也可以例如以包括突出区域p1的方式仅形成于构造零件200的长度方向的一部分。

[0182]

在冲压成型品100不包括凸缘部117的情况下,钢板部件201也可以以构成闭合截面的方式固定于冲压成型品100的纵壁部113。例如,也可以在钢板部件201的端部设置凸缘部,并将该凸缘部与冲压成型品100的纵壁部113固定。

[0183]

冲压成型品100与钢板部件201之间的固定方法不特别限定,根据状况选择适当的固定方法即可。在固定方法的例子中包含选自由焊接、粘接剂、钎焊、铆接、螺栓紧固以及摩擦搅拌接合形成的组中的至少一种。在这些中,焊接容易实施。在焊接的例子中包括电阻点焊以及激光焊接。

[0184]

进而,如图8a~图8d所示,本实施方式的构造部件200也可以包括经由接合部602接合的辅助部件601。图8a~图8d是表示将与长度方向垂直的截面的截面形状为

コ

字型的辅助部件601通过分别不同的接合部602相对于构造部件200接合了的状态的图。接合部602可以通过焊接、粘接剂、钎焊、铆接、螺栓紧固以及摩擦搅拌接合中的任一种来构成。

[0185]

辅助部件601为长尺寸状的部件,冲压成型品100的长度方向与辅助部件601的长度方向平行地配置。

[0186]

在图8a所示的例子中,辅助部件601经由设置于顶板部111和两个纵壁部113各自的接合部602而与构造部件200接合。

[0187]

在图8b所示的例子中,辅助部件601经由设置于两个纵壁部113各自的接合部602而与构造部件200接合。在顶板部111与辅助部件601之间未设置接合部602。顶板部111与辅助部件601可以以相互密接的方式配置,也可以以产生间隙的方式配置。

[0188]

在图8c所示的例子中,辅助部件601经由设置于顶板部111的接合部602而与构造部件200接合。在两个纵壁部113与辅助部件601之间未设置接合部602。纵壁部113与辅助部件601可以以相互密接的方式配置,也可以以产生间隙的方式配置。

[0189]

在图8d所示的例子中,辅助部件601经由设置于两个纵壁部113各自的接合部602而与构造部件200接合。在顶板部111与辅助部件601的上表面之间设置有空间。

[0190]

这样的构造零件可以将凸缘部117整体与其他钢板部件接合,也可以仅将凸缘部113的一部分与其他钢板部件接合。在仅将凸缘部113的一部分与其他钢板部件接合的情况下,其接合部分也可以仅是冲压成型品100的长度方向的两端部附近。

[0191]

进而,图9a以及图9b是用于对使用作为辅助部件601的变形例的辅助部件701的情况进行说明的图,且是示意地表示突出区域p1的与构造部件200的长度方向垂直的截面的图。如图9a以及图9b所示,能够代替辅助部件601而使用与长度方向垂直的截面的截面形状为l字型的辅助部件701。辅助部件701为长尺寸状的部件,可以使冲压成型品100的长度方向与辅助部件701的长度方向平行地配置。

[0192]

在图9a所示的例子中,两个辅助部件701经由接合部702而与顶板部111和两个纵壁部113分别接合。

[0193]

在图9b所示的例子中,两个辅助部件701经由接合部702而与顶板部111接合。在两个纵壁部113与两个辅助部件701之间未设置接合部702。纵壁部113与辅助部件701可以密接地配置,也可以以产生间隙的方式配置。

[0194]

接合部702可以通过焊接、粘接剂、钎焊、铆接、螺栓紧固以及摩擦搅拌接合中的任一种来构成。

[0195]

上述辅助部件601或者辅助部件701可以遍及构造部件200的长度方向整体配置,

也可以例如以包括突出区域p1的方式仅配置在冲压成型品100的长度方向的一部分。或者,也可以以包括非突出区域p2的方式配置在冲压成型品100的长度方向的一部分。

[0196]

本实施方式的构造部件200为,将仅在长度方向的一部分具有突出区域p1的冲压成型品100与钢板部件201组合而构成闭合截面,因此为高强度且三点弯曲试验中的特性较高、设计的自由度较高。

[0197]

此外,在进一步具备辅助部件601或701的情况下,碰撞特性进一步提高。

[0198]

更详细来说,在构造部件200中,在碰撞时冲压成型品100的纵壁部113以向内侧移动的方式倾倒,因此通过追加辅助部件601、701,能够抑制该倾倒,碰撞特性进一步提高。

[0199]

另外,优选辅助部件601或者701的强度较高,但只要有助于抑制上述那样的向内侧的倾倒,则辅助部件601或者701的原料也可以是聚合物材料、发泡树脂等非金属材料。

[0200]

此外,在以往的冲压成型品中纵壁向外侧倾倒,因此在冲压成型品与辅助部件之间的接合部处容易产生断裂。但是,在第1实施方式中说明的冲压成型品100的纵壁部113向内侧倾倒,因此在图8a~图8d所示那样的辅助部件601的接合部602处难以产生断裂。

[0201]

另外,在本实施方式的构造部件200中,也可以仅将冲压成型品100的凸缘部117的一部分固定于钢板部件201。在该情况下,凸缘部117的其他部分不固定于其他的钢板部件201。例如,也可以仅将冲压成型品100的凸缘部117中的长度方向的两端部附近的凸缘部117固定于钢板部件201,除此以外的凸缘部117不固定于钢板部件201。

[0202]

(第3实施方式)

[0203]

以下,对本发明的第3实施方式的冲压成型品的制造方法(以下,有时记载为本实施方式的制造方法)进行说明。在本实施方式的制造方法中,能够制造出在第1实施方式中说明的冲压成型品100(及其变形例)。由于能够将在上述实施方式中说明的事项应用于以下说明的制造方法中,因此有时省略重复的说明。此外,对以下的制造方法进行说明的事项能够应用于上述实施方式的冲压成型品。

[0204]

以下的实施方式的制造方法包括第1工序以及第2工序。

[0205]

第1工序是通过使原料钢板变形而得到变形钢板的工序。在第1工序中,变形钢板具有长尺寸形状,包括成为两个纵壁部的两个纵壁部相当部、成为顶板部的顶板部相当部以及成为突出部的突出部相当部。在该变形钢板的长度方向上,成型为突出区域p1的第1区域的截面的截面周长比成型为非突出区域p2的第2区域的截面的截面周长长。

[0206]

第2工序是通过对变形钢板进行冲压成型来形成冲压成型品的工序。在第2工序中,通过使突出部相当部的至少一部分重叠来形成突出部。

[0207]

在变形钢板中,在纵壁部相当部、顶板部相当部以及突出部相当部之间没有明确的边界。但是,在它们之间也可以存在某种边界。

[0208]

变形钢板可以处于在除去载荷时变形消除的弹性变形的状态,也可以处于即使除去载荷变形也不消除的塑性变形的状态。即,变形钢板可以处于塑性变形的状态或者弹性变形的状态。以下,有时将处于塑性变形的状态的变形钢板称作“预备成型品”。

[0209]

第1工序没有特别限定,可以通过公知的冲压成型来进行。第2工序中的成型可以是热冲压成型、冷冲压成型中的任一个,但更优选利用热冲压成型。通过第2工序得到的冲压成型品也可以进一步进行后续处理。通过第2工序得到(或者通过之后的后续处理得到)的冲压成型品,可以直接使用,也可以与其他部件组合使用。

[0210]

以下,有时将作为原始材料的钢板(原料钢板)称作“坯料”。坯料为平板状的钢板,具有与要制造的冲压成型品的形状相应的平面形状。能够根据冲压成型品所要求的特性来选择坯料的厚度以及物理性质。例如,在冲压成型品100为汽车用的构造部件的情况下,选择与其相应的坯料。坯料的厚度例如可以处于0.4mm至4.0mm的范围内,也可以处于0.8mm至2.0mm的范围内。

[0211]

冲压成型品100的壁厚由坯料的厚度和加工工序决定,也可以处于此处例示的坯料的厚度范围内。

[0212]

在第2工序中进行热冲压成型的情况下,坯料优选是抗拉强度为340mpa以上(例如,抗拉强度为500~800mpa、490mpa以上、590mpa以上、780mpa以上、980mpa以上或者1200mpa以上)的高强度钢板(高强度材料)。为了在确保作为构造部件的强度的同时实现轻量化,优选成型品的抗拉强度较高,更优选使用590mpa以上(例如,780mpa以上、980mpa以上或者1180mpa以上)的坯料。坯料的抗拉强度的上限没有限定,在一例中为2500mpa以下。通过本实施方式的制造方法制造出的冲压成型品的抗拉强度,也可以与坯料的抗拉强度相同或比其高,且处于在此例示的范围内。

[0213]

在原料钢板(坯料)的抗拉强度为590mpa以上的情况下,为了得到抗拉强度与坯料相同或其以上的冲压成型品,优选通过热冲压成型(也称作热压、热冲压)来进行第2工序。即使在使用抗拉强度小于590mpa的坯料的情况下,也可以通过热压来进行第2工序。在进行热压的情况下,也可以使用具有适合于热压的公知组成的坯料。

[0214]

在坯料的抗拉强度为590mpa以上且壁厚为1.4mm以上的情况下,为了即使是延展性较低的坯料也能够抑制在突出部产生裂纹,特别优选通过热压进行第2工序。

[0215]

基于同样的理由,在坯料的抗拉强度为780mpa以上且壁厚为0.8mm以上的情况下,特别优选通过热压进行第2工序。加热后的钢板的延展性变高,因此在通过热压进行第2工序的情况下,即使坯料的壁厚为3.2mm,产生裂纹的情况也较少。

[0216]

在坯料的抗拉强度较高的情况下,在冷冲压中在突出部的前端部容易产生裂纹。因此,在成型后的钢板的抗拉强度为1200mpa以上(例如1500mpa以上或者1800mpa以上)的情况下,更优选通过热压进行第2工序。即使在成型后的钢板的抗拉强度小于1200mpa的情况下,也可以通过热压进行第2工序。

[0217]

此外,在坯料的抗拉强度为780mpa以上的情况下,当通过冷冲压来成为上述实施方式的冲压成型品的形状时,有时在突出部等产生褶皱、裂纹。但是,在本技术发明的冲压成型品的制造方法中,通过热压进行第2工序,由此即使坯料的抗拉强度为780mpa以上,也能够得到上述实施方式的冲压成型品的形状。即,通过热压进行第2工序,由此能够制造出抗拉强度为780mpa以上的冲压成型品。

[0218]

如上所述,为了得到抗拉强度为590mpa以上的冲压成型品,优选通过热压进行第2工序。

[0219]

另外,在热压中,为了确保所希望的强度,作为坯料的化学组成,c量优选为0.09~0.40质量%。此外,mn也同样优选为1.0~5.0质量%。此外,b也同样优选为0.0005~0.0500质量%。

[0220]

淬火后的抗拉强度为1500mpa以上的坯料的代表性化学组成没有特别限定,但优选c:0.19~0.23质量%、si:0.18~0.22质量%、mn:1.1~1.5质量%、al:0.02~0.04质

量%、ti:0.015~0.030质量%、b:0.0010~0.0020质量%,例如c:0.20质量%、si:0.20质量%、mn:1.3质量%、al:0.03质量%、ti:0.020质量%、b:0.0015质量%。

[0221]

以下,对通过第1工序得到的预备成型品301的具体例进行说明。在第1工序中进行变形,以便如图10等所示,在预备成型品301的长度方向上,成型为上述第1实施方式的冲压成型品100的突出区域p1的第1区域s1的截面的截面周长比成型为非突出区域p2的第2区域s2的截面的截面周长长。

[0222]

在图10所示的预备成型品301(301a)中,第1区域s1中的两个纵壁部相当部301aw与第2区域s2中的两个纵壁部相当部301aw相比,朝向外侧(朝向与冲压成型品100的外侧相同方向)突出。关于顶板部相当部301at,第1区域s1中的顶板部相当部301at的板面与第2区域s2中的顶板部相当部301at的板面处于相同面内。即,在图10所示的预备成型品301中,在预备成型品301的长度方向上,成型为冲压成型品100的突出区域p1的第1区域s1的截面的截面周长比成型为冲压成型品100的非突出区域p2的第2区域s2的截面的截面周长长。

[0223]

在第1区域s1与第2区域s2中顶板部相当部301at等的板面处于相同面内,例如是指该部分的外侧或者内侧的板面存在于大致相同的面内。

[0224]

在图11中示出通过第1工序得到的预备成型品301的其他具体例。在图11所示的预备成型品301(301b)中,第1区域s1中的顶板部相当部301at比第2区域s2中的顶板部相当部301at朝外侧突出。关于纵壁部相当部301aw,第1区域s1中的两个纵壁部相当部301aw的板面与第2区域s2中的两个纵壁部相当部301aw的板面处于相同面内。

[0225]

即,在图11所示的预备成型品301中,在预备成型品301的长度方向上,成型为冲压成型品100的突出区域p1的第1区域s1的截面的截面周比成型为冲压成型品100的非突出区域p2的第2区域s2的截面的截面周长长。

[0226]

在使用这种预备成型品301的情况下,由于是朝冲压轴方向突出的形状,因此容易进行加工,尤其是在成型中难以产生褶皱,能够更简便地得到突出区域p1,在这一点上较优选。

[0227]

此外,在图12中示出通过第1工序得到的预备成型品301的其他具体例。在图12所示的预备成型品301(301c)中,第1区域s1中的顶板部相当部301at比第2区域s2中的顶板部相当部301at朝外侧突出。此外,第1区域s1中的两个纵壁部相当部301aw比第2区域s2中的两个纵壁部相当部301aw朝外侧突出。

[0228]

因此,与图10以及图11所示的预备成型品301同样,在图12所示的预备成型品301中,在预备成型品301的长度方向上,成型为冲压成型品100的突出区域p1的第1区域s1的截面的截面周长比成型为冲压成型品100的非突出区域p2的第2区域s2的截面的截面周长长。

[0229]

上述第1工序中的从原料钢板(未图示)向预备成型品301的变形,能够通过弯曲加工、冲压加工、拉深加工或者它们的组合来进行。第1工序中的变形具有如下优点:能够与坯料的抗拉强度无关地通过冷加工(例如冷冲压)来进行。在该情况下,与热压相比能够以低成本进行成型。但是,根据需要也可以通过热加工(例如热冲压)来进行第1工序。在一例中,通过冷加工进行第1工序,通过热压进行第2工序。

[0230]

另外,也可以通过使矩形状的原料钢板变形来制作图10至图12所示那样的预备成型品301。在使用了矩形状的原料钢板的情况下,例如在从矩形状的原料钢板制作上述那样的预备成型品301的情况下,有时第1区域s1的板厚比第2区域s2的板厚薄。此外,也可以使

用如下的原料钢板:关于相当于与冲压成型品100的长度方向垂直的方向的原料钢板的宽度,使相当于第1区域s1的部位的宽度大于相当于第2区域s2的部位的宽度。在使用了这种形状的原料钢板的情况下,能够遍及预备成型品301的整体成为大致均匀的板厚。

[0231]

在图10至图12的预备成型品301的例示中,在第1区域s1与第2区域s2之间的过渡区域中,预备成型品301的沿着长度方向的截面形状呈直线状地变化,但在过渡区域中预备成型品301的沿着长度方向的截面形状也可以以包括曲线形状的方式平滑地变化。

[0232]

接着,以下对在第2工序中利用的成型的一例进行说明。

[0233]

在第2工序中进行热压的情况下,首先,将被加工物(预备成型品)加热至规定的淬火温度。淬火温度是比被加工物奥氏体化的a3相变点(更具体而言为ac3相变点)高的温度,例如可以为910℃以上。例如,能够通过在加热炉等加热装置内对预备成型品301进行加热的方法、对预备成型品301进行通电来进行加热的方法,进行预备成型品301的加热。为了得到单层奥氏体且抑制奥氏体层的分解,加热温度的范围优选为ac3相变点以上、(ac3相变点 150℃)以下的范围。为了使钢板中的碳化物熔化,加热温度保持时间优选为1秒以上300秒以下。另外,在追加了淬火性良好的mn、mo、cr等元素的情况下,能够实现短时间的保持。

[0234]

接着,通过冲压装置对加热后的被加工物进行冲压。由于被加工物被加热,因此即便使其大幅度变形也难以产生裂纹。为了在上述加热温度的范围内得到单层马氏体,开始冲压时的被加工物(预备成型品)的温度优选为ms点以上、(ac3相变点 150℃)以下。此外,为了确保生产性且在ga钢板的情况下抑制zn消失,升温速度优选为5℃/秒以上500℃/秒以下。

[0235]

在对被加工物进行冲压时,对被加工物进行急冷。通过该急冷,在冲压加工时被加工物被淬火。能够通过在模具内部设置水冷管而进行冷却或者从模具朝向被加工物喷水来实施被加工物的急冷。为了抑制制造成本且得到单层马氏体,通过冲压装置对被加工物进行急冷时的冷却速度优选为20℃/秒以上200℃/秒以下。例如,更优选为30℃/秒以上。

[0236]

热压的顺序(加热以及冲压等)及其所使用的装置没有特别限定,可以使用公知的顺序以及装置。

[0237]

预备成型品301(变形钢板)也可以包括与长度方向垂直的截面为u字状的u字状部。该u字状部包括两个纵壁部相当部、顶板部相当部以及突出部相当部,成为成型品中的两个纵壁部、顶板部以及突出部。在u字状部的端部也可以连接有成为凸缘部的部分。

[0238]

在以下的说明中,“截面”这个用语原则上是指与预备成型品等部件的长度方向垂直的截面。此外,在本实施方式中,变形钢板的截面周长是指,不包括成为凸缘部的部分的、两个纵壁部相当部以及顶板部相当部、或者两个纵壁部相当部、顶板部相当部以及突出部相当部的截面周长的合计长度。

[0239]

以下,对包括上述第1工序以及第2工序、并通过不同的装置或者模具来实施这些工序的冲压成型品的制造方法(基于两个工序的冲压成型品的制造方法)的一例进行说明。

[0240]

在第2工序中进行热压的情况下,在第1工序之后且在第2工序之前,包括对通过第1工序对原料钢板进行加工而得到的预备成型品301进行加热的加热工序,在第2工序中,通过包括上模与下模的冲压模以及两个斜楔模来进行热冲压成型。下模具有凸部,具有以下模的凸部与变形钢板的至少一部分不接触的状态进行配置的工序。

[0241]

此外,在第2工序中包括(a)通过上模与下模对顶板部相当部进行冲压的工序、以

及(b)通过下模与两个斜楔模对两个纵壁部相当部进行冲压的工序。

[0242]

在以下说明的制造方法中,第2工序也可以包括以下的工序(a)以及工序(b)。该第2工序优选在变形钢板是塑性变形的预备成型品的情况下使用。

[0243]

在工序(a)中,通过包括成对的上模与下模的冲压模对顶板部相当部进行冲压。在工序(b)中,通过下模与两个斜楔模对两个纵壁部相当部进行冲压。在以下的实施方式的制造方法中,也可以使用在工序(a)以及工序(b)的双方完成时形成突出部那样的模具。斜楔模主要沿着相对于冲压方向垂直的方向(水平方向)移动。在典型的一例中,斜楔模仅沿着水平方向移动。

[0244]

进行工序(a)以及工序(b)的定时,能够根据状况选择,可以先完成某一个,也可以同时完成两者。此外,可以先开始工序(a)以及工序(b)中的任一个,也可以同时开始两者。以下,对工序(a)以及工序(b)的完成定时不同的第1至第3例进行说明。

[0245]

在第2工序的第1例中,在工序(a)完成之后使工序(b)完成。第1例优选在顶板部与突出部所成的角度x为90

°

以上135

°

以下的情况下进行。

[0246]

另外,只要在工序(a)完成之后使工序(b)完成,则也可以在工序(a)完成之前开始工序(b)中的斜楔模的移动。

[0247]

在第2工序的第2例中,在工序(b)完成之后使工序(a)完成。第2例优选在顶板部与突出部所成的角度x为135

°

以上180

°

以下的情况下进行。

[0248]

另外,只要在工序(b)完成之后使工序(a)完成,则也可以在工序(b)完成之前开始工序(a)中的冲压模的移动。

[0249]

在第2工序的第3例中,使工序(a)以及工序(b)同时完成。只要工序(a)与工序(b)同时完成,则工序(a)中的冲压模的移动开始时期和工序(b)中的斜楔模的移动开始时期没有限定。

[0250]

在本实施方式中,对通过热压进行第2工序的一例进行说明。

[0251]

但是,即使在通过冷冲压进行第2工序的情况下,也能够使用本实施方式的工序。在该情况下,能够将突出部115的最大硬度a与成型品100的最低硬度b之比即a/b的值设为1.1以上,能够提高碰撞特性,在这一点上较优选。

[0252]

在本实施方式中,对将塑性变形的预备成型品301用作为变形钢板的情况进行说明。

[0253]

首先,在第1工序中,使原料钢板变形,由此形成至少包括成为顶板部111的部分(顶板部相当部)、成为两个纵壁部113的部分(两个纵壁部相当部)、以及成为突出部115的部分(突出部相当部)的预备成型品301(变形钢板)。能够通过上述方法(例如冲压加工)来进行第1工序。在图13中示意地表示通过第1工序形成的预备成型品301的一例的截面(第1区域s1中的与长度方向垂直的截面)。

[0254]

如图13所示,预备成型品301包括u字状部301a以及成为凸缘部117的平坦部301b(凸缘部相当部)。u字状部301a包括两个纵壁部相当部301aw以及顶板部相当部301at,并且包括突出部相当部301ae。在预备成型品301中,处于两个纵壁部相当部301aw相对于顶板部相当部301a朝相同方向弯曲的状态。即,两个纵壁部相当部301aw均朝顶板部相当部301at的一方的主面侧弯曲。

[0255]

预备成型品301的截面为帽状。此外,u字状部301a的截面为u字状。预备成型品301

塑性变形,在未施加载荷的状态下维持图13的形状。

[0256]

将u字状部301a的长度(截面长度)设为lu。进而,在冲压成型品100中,将纵壁部的高度设为hb(相当于图19a的hb1),将两个纵壁部间的宽度设为wb(相当于图19a的wb1)。u字状部301a除了纵壁部相当部301aw以及顶板部相当部301at以外,还包括通过第2工序成为突出部115的突出部相当部301ae。因此,长度lu、宽度wb以及高度hb满足wb 2hb《lu的关系。进而,将u字状部301a的宽度设为wa,将高度设为ha。通常情况下,满足wb≤wa的关系以及wb 2hb《wa 2ha的关系。

[0257]

另外,在图13所示的预备成型品301的u字状部301a中,在突出部相当部301ae与其他部分之间没有明确的边界。

[0258]

预备成型品301的平坦部301b的端部也可以朝下方(远离顶板部111的方向)降低。在以下说明的图14a至图14h中,对使用平坦部301b的端部不降低的预备成型品301来进行第2工序的一例进行说明。如图15a至图15h所示,即使在平坦部301b的端部降低的预备成型品301中也能够同样地进行成型。

[0259]

在通过热压进行第2工序的情况下,预先将预备成型品301加热至ac3相变点以上的温度(例如比ac3相变点高80℃以上的温度)。

[0260]

接着,通过冲压装置40a对加热后的预备成型品301进行冲压加工。在图14a等中表示用于冲压加工的冲压模的构成的一例。冲压装置40a包括冲压模10、板13、伸缩机构14、斜楔按压模15以及斜楔模(滑动模)21。

[0261]

冲压模10包括成对的上模11与下模12。下模12包括凸面朝向上模11的方向的凸部12a。斜楔按压模15以及斜楔模21分别具有作为斜楔机构起作用的倾斜面15a以及21a。斜楔按压模15经由可伸缩的伸缩机构14而固定于板13。伸缩机构能够使用弹簧以及液压缸等公知的伸缩机构。

[0262]

随着板13的下降,上模11以及斜楔按压模15下降。随着斜楔按压模15的下降,斜楔模21被斜楔按压模15按压而朝下模12的凸部12a侧移动。如周知的那样,能够通过使倾斜面15a以及21a的位置以及形状变化来调整斜楔模21的移动定时。即,通过调整这些,能够调整上述工序(a)完成以及工序(b)完成的定时。

[0263]

在上述例子中,通过斜楔机构使斜楔模21移动。但是,也可以构成为,不使用斜楔机构,而通过液压缸等使斜楔模21不依赖于其他模具的移动地独立移动。

[0264]

在本实施方式中,例示了上模11和斜楔按压模15经由板13而安装于冲压机的相同滑块的一例。但是,也可以将上模11和斜楔按压模15安装于冲压机的不同滑块,并使上模11与斜楔按压模15分别独立地动作。

[0265]

此外,在本实施方式中,例示了斜楔模21通过被斜楔按压模15推压而移动的一例。但是,也可以通过直接安装于斜楔模21的驱动装置使斜楔模21相对于上模11独立地移动。

[0266]

冲压模10以及斜楔模21具有冷却功能。例如,冲压模10以及斜楔模21也可以构成为冷却水在它们的内部循环。通过使用冷却后的模具来进行冲压,由此加热后的预备成型品301被成型以及冷却。其结果,进行冲压成型以及淬火。另外,也可以通过从模具喷出水来进行冷却。

[0267]

以下,对使用图14a的装置来进行冲压成型的工序的一例进行说明。在图14a至图14h中示意地表示通过上述第2例的方法进行第2工序的情况下的一例。在图14a至图14h中,

使用图12所示的预备成型品301(变形钢板)进行说明。

[0268]

该第2例的方法优选在成型品100的角度x处于135

°

至180

°

的范围内的情况下使用。

[0269]

图14a、图14c、图14e以及图14g表示预备成型品301(变形钢板)的与第1区域s1相当的截面的截面图。此外,图14b、图14d、图14f以及图14h表示预备成型品301(变形钢板)的与第2区域s2相当的截面的截面图。即,图14a与图14b、图14c与图14d、图14e与图14f以及图14g与图14h分别表示相同时刻的第1区域s1与第2区域s2中的预备成型品301以及冲压模10等的截面。在后述的图15a至图15h也与此相同。

[0270]

首先,如图14a以及图14b所示,在上模11与下模12之间配置预备成型品301。此时,优选在下模12的凸部12a与预备成型品301的至少一部分不接触的状态下进行配置。在图14a的例子中,下模12的凸部12a与预备成型品301不接触。

[0271]

当在上模11与下模12之间配置预备成型品301时,当处于预备成型品301的u字状部301a(包括成为顶板部111的部分(顶板部相当部)、成为两个纵壁部113的部分(两个纵壁部相当部)以及成为突出部115的部分(突出部相当部)的区域)与下模12的凸部12a接触的状态时,预备成型品301中的与下模12的凸部12a接触的部位由下模12冷却。在该情况下,在冲压成型时,变得无法维持热压所需要的钢板温度。因此,冲压成型品有可能产生裂纹、褶皱,变得无法得到所希望的强度。此外,无法得到淬火所需要的冷却速度。变得无法得到所希望的强度。

[0272]

尤其是,在预备成型品301的成为突出部115的部分(突出部相当部)及其附近容易产生裂纹、褶皱,因此在不与下模12的凸部12a接触的状态下配置预备成型品301这一点较重要。

[0273]

在通过热压进行第2工序的情况下优选为,在上模11与下模12之间配置预备成型品301的工序结束的时刻的预备成型品301的第1区域s1的温度为700℃以上,从在上模11与下模12之间配置预备成型品301的工序结束的时刻到预备成型品301与上模11接触为止的时间或者到预备成型品301与斜楔模21接触为止的时间为3秒以内,从抑制成为突出部115的部分(突出部相当部)及其附近的裂纹、褶皱的观点出发,更优选设为2秒以内。

[0274]

在图14a所示的例子中,由于预备成型品301与下模12不接触,因此能够抑制成为突出部115的部分(突出部相当部)及其附近的裂纹、褶皱。

[0275]

但是,当在上模11与下模12之间配置了预备成型品301时,即使在下模12的凸部12a与预备成型品301的一部分接触的情况下,通过将从在上模11与下模12之间配置预备成型品301的工序结束的时刻到预备成型品301与上模11接触为止的时间或者到预备成型品301与斜楔模21接触为止的时间设为3秒以内,也能够抑制成为突出部115的部分(突出部相当部)及其附近的裂纹、褶皱。

[0276]

此外,在通过热压进行第2工序的情况下优选为,预备成型品301与上模11或者预备成型品301与斜楔模21接触时的预备成型品301的第1区域s1的温度为700℃以上。能够通过使用了红外线的非接触式的温度计、组装于模具的温度计来计测预备成型品301的温度。

[0277]

接着,使板13下降。斜楔模21被跟随着板13下降的斜楔按压模15按压而朝凸部12a侧滑动。其结果,如图14c以及图14d所示,下模12(凸部12a)与斜楔模21对成为纵壁部111的部分进行冲压并约束。如此,工序(b)完成。

[0278]

接着,如图14e以及图14f所示,使板13进一步下降,由此开始成为顶板部的部分的冲压。此时,伸缩机构14收缩。预备成型品301在第1区域s1中具有突出部相当部,该突出部相当部朝斜楔模21侧伸出。

[0279]

接着,如图14g以及图14h所示,使上模11下降至下止点,过上模11与下模12(凸部12a)对成为顶板部的部分进行冲压并约束。如此,工序(a)完成。

[0280]

如以上那样,冲压成型完成。第1区域s1的突出部相当部在上模11与斜楔模21之间折叠,在冲压成型品100的突出区域p1中,成为具有重叠部115d的突出部115。如此,得到冲压成型品100。

[0281]

在进行热压时,为了确保突出部的淬火性,即为了使冲压成型品的突出部的抗拉强度成为热压的规定的目标强度,需要在不降低成型时的冷却速度的情况下进行成型。从该观点出发,除了突出部以外,钢板的两面与模具接触,因此材料被从两面冷却而确保规定的冷却速度。

[0282]

另一方面,在突出部,由于仅从钢板的单面(冲压成型品的外侧)进行冷却,因此有时冷却速度降低而无法得到所希望的抗拉强度。因此,在冲压成型品100的突出部的角度x处于135

°

至180

°

的范围的情况下,优选在通过斜楔模21成型了纵壁部之后通过上模11对顶板部进行成型。

[0283]

接着,对通过上述第1例的方法进行过第2工序的情况的一例进行说明。在图15a至图15d中示意性地表示各工序。该第1例的方法优选在角度x为90

°

以上135

°

以下的情况下使用。在图15a至图15h中,使用图12所示的预备成型品301(变形钢板)进行说明。

[0284]

在图15a至图15h中表示成为凸缘部117的平坦部301b(参照图13)的端部朝下方弯曲,在冲压装置40b中下模12具有与其对应的形状的情况。根据这种构成,容易将平坦部301b的端部放入斜楔模21的下表面与下模12之间。另外,如图14a至图14h所示,平坦部301b的端部也可以不朝下方弯曲。在成为凸缘部的部分的端部朝下方弯曲的情况下,也可以在下模上形成有与其对应的凹部。

[0285]

在图15a等所示的冲压装置40b中,上模11经由能够伸缩的伸缩机构14而固定于板13。另一方面,斜楔按压型15不经由伸缩机构14地固定于板13。

[0286]

在第2工序中,首先,如图15a以及图15b所示,在上模11与下模12之间配置预备成型品301。此时,优选以下模12的凸部12a与预备成型品301的至少一部分不接触的状态进行配置。在图15a的例子中,下模12的凸部12a与预备成型品301不接触。

[0287]

接着,如图15c以及图15d所示,使板13下降,通过上模11与下模12(凸部12a)对成为顶板部的部分进行冲压并约束。如此,工序(a)完成。

[0288]

接着,一边使伸缩机构14收缩一边使板13进一步下降。由此,如图15e以及图15f所示,使斜楔模21朝凸部12a侧滑动。预备成型品301在第1区域s1中具有突出部相当部,因此该突出部相当部朝上方伸出。

[0289]

接着,如图15g以及图15h所示,使板13下降至下止点,通过斜楔模21与下模12(凸部12a)对成为纵壁部的部分进行冲压并约束。此时,突出部相当部在上模11与斜楔模21之间折叠而成为突出部115。如此,工序(b)完成。如以上那样,冲压成型完成,得到冲压成型品100。

[0290]

在冲压成型品100的突出部的角度x为90

°

以上135

°

以下的情况下,为了提高冲压

成型品100的突出部的冷却速度而得到目标的强度,优选在通过上模11成型了顶板部之后通过斜楔模21成型纵壁部。

[0291]

另外,如作为第2工序的第3例而上述的那样,在第2工序中,也可以使工序(a)以及工序(b)同时完成。通过调整模具的形状以及配置,能够使工序(a)以及工序(b)同时完成。

[0292]

在通过热压进行第2工序的情况下,为了在第2工序中进行适当的淬火,优选在模具(冲压模10以及斜楔模21)的移动完成的时刻,这些模具与冲压成型品100密接。根据需要对通过第2工序得到的冲压成型品100进行后续处理。所得到的成型品根据需要与其他零件组合使用。

[0293]

以下,说明对图10所示的预备成型品301(301a)进行冲压成型的工序的一例。在以下的说明中,除了预备成型品301的形状为图10的形状以外,冲压装置40a的构成与图14a等所示的构成相同。

[0294]

图16a、图16b、图16c以及图16d表示预备成型品301(变形钢板)的与第1区域s1相当的截面的截面图。另外,预备成型品301(变形钢板)的与第2区域s2相当的截面中的举动与上述图14b、图14d、图14f以及图14h相同,因此在此省略。

[0295]

首先,如图16a所示,在上模11与下模12之间配置预备成型品301。此时,下模12的凸部12a的上表面与预备成型品301的顶板部相当部301at处于接触或者之间形成微小间隙的状态。另一方面,下模12的凸部12a的侧面与预备成型品301的纵板部相当部301aw配置为不接触的状态。

[0296]

例如,如图16a所示,即使配置为下模12的凸部12a的上表面与预备成型品301的顶板部相当部301at接触的状态,通过使在上模11与下模12之间配置预备成型品301的工序结束的时刻的预备成型品301的第1区域s1的温度为700℃以上,并将从在上模11与下模12之间配置预备成型品301的工序结束的时刻到预备成型品301与上模11接触为止的时间或者预备成型品301与斜楔模21接触为止的时间设为3秒以内,也能够抑制成为突出部115的部分(突出部相当部)及其附近的裂纹、褶皱。

[0297]

接着,使板13下降。斜楔模21被跟随着板13下降的斜楔按压型15按压而朝凸部12a侧滑动。其结果,如图16b所示,下模12(凸部12a)与斜楔模21对成为纵壁部111的部分进行冲压并约束。如此,工序(b)完成。

[0298]

接着,如图16c所示,使板13进一步下降,由此开始成为顶板部的部分的冲压。此时,伸缩机构14收缩。预备成型品301在第1区域s1中具有突出部相当部,因此该突出部相当部朝斜楔模21侧伸出。

[0299]

接着,如图16d所示,使上模11下降至下止点,通过上模11与下模12(凸部12a)对成为顶板部的部分进行冲压并约束。如此,工序(a)完成。

[0300]

如以上那样,冲压成型完成。第1区域s1的突出部相当部在上模11与斜楔模21之间折叠,而在冲压成型品100的突出区域p1中成为具有重叠部115d的突出部115。

[0301]

此外,说明对图11所示的预备成型品301进行冲压成型的工序的一例。在以下的说明中,除了预备成型品301的形状为图11的形状以外,冲压装置40a的构成与图14a等所示的构成相同。

[0302]

图17a、图17b、图17c以及图17d表示预备成型品301(变形钢板)的与第1区域s1相当的截面的截面图。另外,预备成型品301(变形钢板)的与第2区域s2相当的截面中的举动

与上述图14b、图14d、图14f以及图14h相同,因此在此省略。

[0303]

首先,如图17a所示,在上模11与下模12之间配置预备成型品301。此时,下模12的凸部12a的上表面与预备成型品301的顶板部相当部301at成为不接触的状态。另一方面,下模12的凸部12a的侧面与预备成型品301的纵板部相当部301aw被配置为接触或者在之间形成微小间隙的状态。

[0304]

如图17a所示,即使配置为下模12的凸部12a的侧面与预备成型品301的纵板部相当部301aw接触的状态,通过使在上模11与下模12之间配置预备成型品301的工序结束的时刻的预备成型品301的第1区域s1的温度为700℃以上,并将从在上模11与下模12之间配置预备成型品301的工序结束的时刻到预备成型品301与上模11接触为止的时间或者预备成型品301与斜楔模21接触为止的时间设为3秒以内,也能够抑制成为突出部115的部分(突出部相当部)及其附近的裂纹、褶皱。

[0305]

之后的工序与上述图14c、图14e、图14g相同。

[0306]

也可以使用包括从冲压模的上模和下模的至少一方突出的销的冲压模来进行上述第2工序(在其他实施方式中也相同)。在图18中示意地表示这样的第2工序的一例。图18的冲压模与图14a等所示的冲压模类似,但包括从下模12的凸部12a突出的销16。在上模11上形成有在上模11下降时供销16插入的孔11h。销16插入到预备成型品301上所形成的贯通孔中。通过在该状态下进行第2工序的冲压成型,由此能够高精度地形成突出部。另外,冲压模也可以具有在销16被从上方按压时将销16的至少一部分收纳在下模12内的机构。

[0307]

此外,也可以构成为,对第1区域s1进行冲压的模具(上模11或者斜楔模21)与对第2区域s2进行冲压的模具(上模11或者斜楔模21),在预备成型品301的长度方向上分割,且分别独立地运转。

[0308]

当在上模11与下模12之间配置预备成型品301时,有时在第2区域s2中预备成型品301与下模12的凸部12a接触。在该情况下,通过成为上模11或者斜楔模21在预备成型品301的长度方向上分割的构成,并在第1区域s1的冲压成型之前进行第2区域s2的冲压,由此在第2区域中也能够得到淬火所需要的冷却速度。通过使上模11或斜楔模21、或者上模11及斜楔模21的双方成为分割的模具,由此能够对于成型品100的整体确保适当的强度、硬度。

[0309]

例如,也可以仅对于第2区域s2,使在上模11与下模12之间配置预备成型品301的工序结束的时刻的预备成型品301的第2区域s2的温度为700℃以上,并将从在上模11与下模12之间配置预备成型品301的工序结束的时刻到预备成型品301与上模11接触为止的时间或者预备成型品301与斜楔模21接触为止的时间设为3秒以内。

[0310]

之后的第1区域s1的冲压也可以在上述温度以及时间的范围内进行。换言之,第1区域s1的冲压与第2区域s2的冲压也可以在不同时刻进行。

[0311]

在上述实施方式的制造方法中,对在第2工序中进行热冲压的情况进行了说明,但也可以通过冷冲压进行第2工序。在通过冷冲压进行第2工序的情况下,具有如下优点:无需考虑从在上模11与下模12之间配置预备成型品301的工序结束的时刻到预备成型品301与上模11接触为止的时间或者预备成型品301与斜楔模21接触的时间。此外,还具有如下优点:能够将突出部115的最大硬度a与成型品100的最低硬度b之比即a/b的值设为1.1以上,能够提高碰撞特性。

[0312]

另外,在从590mpa级的原料钢板(厚度1.4mm)不使用热压而制造冲压成型品时,能

够制造出与在第2工序中进行了热冲压的热冲压成型品相同形状的成型品。这是因为原料钢板(坯料)的延展性较高的缘故。当想要不使用热压地对590mpa级的原料钢板进行成型时,在延展性较高的钢板的情况下能够进行加工,但在钢板的延展性较低的情况下有时产生裂纹而无法加工。原料钢板的延展性优选为,在标距长度50mm的拉伸试验中为35%以上。如果原料钢板的延展性在该范围内,则能够进行用于对所希望的形状的突出部进行成型的密接弯曲。

[0313]

实施例

[0314]

根据以下的实施例对本发明进行更详细的说明。

[0315]

(实施例1)

[0316]

在实施例1中,对于使用了上述实施方式的冲压成型品(成型品)与现有品的构造部件进行了三点弯曲试验的模拟。在模拟中使用了通用的fem(有限元法)软件(livermore software technology公司制造,商品名ls-dyna)。

[0317]

在图19a中示意地表示在模拟中用作为上述实施方式的构造部件的样本1的突出区域的截面图。图19a的构造部件包括上述实施方式的冲压成型品100、以及焊接于其凸缘部117的背板201a。图19a所示的样本1的尺寸如下所述。但是,在以下的尺寸中未考虑钢板的厚度。

[0318]

·

角度x:180

°

[0319]

·

角度y:90

°

[0320]

·

突出部的长度d:10mm

[0321]

·

纵壁部的高度hb1:60mm

[0322]

·

两个突出部的前端部间的宽度wt1:80mm

[0323]

·

两个纵壁部间的距离(顶板部的宽度)wb1:60mm(80-2d)

[0324]

·

背板的宽度wp1:100mm(120-2d)

[0325]

·

角部ra以及rb的曲率半径:5mm

[0326]

·

长度方向的长度:1000mm

[0327]

·

长度方向上的突出区域的长度:700mm

[0328]

此外,在图19b以及图19c中示意地表示在模拟中用作为现有例的构造部件的样本2以及样本3的截面图。图19b所示的样本2包括截面为帽型的冲压成型品1、以及焊接于其凸缘部1c的背板2。冲压成型品1包括顶板部1a、纵壁部1b以及凸缘部1c。图19b所示的样本2的尺寸如下所述。

[0329]

·

顶板部1a的宽度:60mm

[0330]

·

纵壁部1b的高度:60mm

[0331]

·

背板2的宽度:100mm

[0332]

·

角部的曲率半径:5mm

[0333]

·

长度方向的长度:1000mm

[0334]

样本2与样本3具有完全相同的构造,仅配置不同。具体而言,样本2的背板2侧配置在上方(冲击器侧),样本3的顶板部1a侧配置在上方(冲击器侧)。以下,将背板侧处于上方的配置(样本2的配置)称作反帽配置。并且,将顶板部侧处于上方的配置(样本3的配置)称作正帽配置。

[0335]

如后所述,在实际的构造部件中产生的碰撞主要在正帽配置中产生。因此,成为上述实施方式的样本1(本发明例)的比较例的是正帽配置的样本3,反帽配置的样本2作为参考例来记载。另外,样本2与样本3在长度方向的全长为相同的截面形状。

[0336]

此外,将在长度方向的全长上具有图19a所示的截面形状的样本设为样本4。样本4除了在长度方向的全长上为相同的截面形状之外,其他构成与样本1相同。

[0337]

假设样本1~4由厚度为1.4mm且抗拉强度为1500mpa的钢板形成。假设冲压成型品的凸缘部与背板以40mm的间距进行点焊而固定。样本2~4被设计成长度方向上的每单位长度的质量相同。

[0338]

在图20中示意地表示在模拟中使用的三点弯曲试验的方法。在两个支点5上载放样本,通过冲击器6从上方按压样本,由此进行三点弯曲试验。在实施例1的试验中,两个支点5之间的距离s为400mm或者700mm。支点5的曲率半径为30mm。冲击器6的曲率半径为150mm。冲击器6的碰撞速度为7.5km/h。

[0339]

在三点弯曲试验中,使冲击器6从各样本的上方碰撞。图19a~图19c中的箭头表示冲击器6的碰撞方向。

[0340]

对于样本1~4,分别在图21a~图21d中示意地表示支点间距离s为400mm的情况下的位移量为70mm时的各样本的立体图。如这些图所示,在长度方向的一部分具有突出部的样本1、反帽配置的样本2、遍及长度方向的全长具有突出部的样本4中,纵壁部在较长的范围内弯曲。与此相对,在正帽配置的样本3中,纵壁部的一部分局部地压弯。

[0341]

对于样本1~4,求出位移量为100mm时各样本的能量吸收量。在图22a以及图22b中示出其结果。图22a示出支点间距离s为400mm的结果,图22b示出支点间距离s为700mm的结果。能量吸收量较大的汽车构造零件意味着针对碰撞的乘员的安全性较高。

[0342]

如图22a以及图22b所示,与正帽配置的样本3(比较例)相比,具有突出部的本发明的样本的能量吸收量均更大。进而,基于本发明的在长度方向的一部分具有突出部的样本1,在大多数情况下都示出比遍及长度方向的全长具有突出部的样本4高的特性。

[0343]

如图22a以及图22b所示,在样本2(反帽配置)的结果中,考虑到钢板以及点焊的裂纹的情况下的能量吸收量与不考虑这些的情况下的能量吸收量相比大幅度降低。其结果启示了在冲击器6从背板侧碰撞的情况下,容易产生裂纹(例如点焊部分的裂纹)。

[0344]

在将截面为帽状的冲压成型品用作汽车的其他构造部件的情况下,将顶板部侧朝向车身外侧配置的情况较多。因此,需要假定事故时的碰撞不是从背板侧而是从顶板部侧产生。关于这一点,即使反帽配置的样本2的特性良好,在实际作为构造部件应用的情况下也没有意义的情况较多。因此,针对来自顶板部侧的碰撞的特性较重要。在按照来自顶板部侧的碰撞进行比较的情况下,本发明的样本1相对于正帽配置的样本3或者遍及长度方向的全长具有突出部的样本4示出非常优异的特性。因此,本发明的样本1作为构造部件非常有用,且由于仅在长度方向的一部分具有突出部,因此具有设计的自由度较高这样的优点。

[0345]

在本发明的样本1中,至少在具有突出部的区域中对于来自顶板部侧的碰撞,纵壁部与反帽配置的样本2同样地朝内侧倾倒。因此,与正帽配置的样本3相比,样本1在碰撞时的能量吸收量较大。进而,在样本1中,背板与凸缘部的焊接部分未处于所假定的碰撞侧。因此,与反帽配置的样本2相比,样本1由于焊接部分的裂纹引起的特性降低较小。如此,可以认为本发明的样本1具有反帽配置的优点与正帽配置的优点的双方。

[0346]

此外,本发明的样本1具有与遍及长度方向的全长具有突出部的样本4同等以上的特性。

[0347]

(实施例2)

[0348]

在实施例2中,对于仅使样本1的角度x变化后的样本,与实施例1同样地进行了三点弯曲试验的模拟。角度x设为105

°

、120

°

、135

°

以及180

°

。通过模拟求出位移量为100mm时的各样本的能量吸收量。在图23a中示出支点间距离s为400mm的情况下的结果。在图23b中示出支点间距离s为700mm的情况下的结果。另外,在实施例2的模拟中未考虑钢板的裂纹以及点焊部分的裂纹。

[0349]

在图24a以及图24b中示出对于角度x为105

°

以及120

°

的各样本模拟了支点间距离s为400mm且位移量为10mm时的截面形状的结果。进而,在图25a以及图25b中示出对于角度x为105

°

以及120

°

的各样本模拟了支点间距离s为700mm且位移量为10mm时的截面形状的结果。

[0350]

如图23a以及图23b所示,即使角度x变化,本发明的样本也示出比正帽配置的样本3良好的特性。如图23a所示,在支点间距离s为400mm的情况下,角度x越大则能量吸收量越大。另一方面,如图23b所示,在支点间距离s为700mm的情况下,角度x越小则能量吸收量越大。

[0351]

产业上的可利用性

[0352]

本发明能够利用于成型品及使用其的构造部件、以及成型品的制造方法。

[0353]

符号的说明

[0354]

10:冲压模;11:上模(冲压模);12:下模(冲压模);40a,40b:冲压装置;100:冲压成型品;101:钢板;111:顶板部;112:边界部;112:边界部;112p:边界点;113:纵壁部;115:突出部;115d:重叠部;117:凸缘部;200、200a、200b、200c:构造部件(汽车零件);201:钢板部件;301:预备成型品(变形钢板);301at:顶板部相当部;301aw:纵壁部相当部;301ae:突出部相当部;p1:突出区域;p2:非突出区域;s1:第1区域;s2:第2区域;d:突出部的长度且是从边界部突出的长度;x:顶板部与突出部所成的角度;y:顶板部与纵壁部所成的角度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。