1.本发明属于锂电池负极材料技术领域,尤其涉及一种复合颗粒的制备方法、利用其制备的复合颗粒及应用。

背景技术:

2.锂离子电池具有工作电压高、比能量高、放电电压平稳、低温性能好、自放电小、无记忆效应、对环境友好及工作寿命长等优点,是近年来电化学界研究热点之一。

3.石墨类碳材料(天然石墨及人造石墨等)因具有优异的导电性、平稳的充放电平台、良好的锂离子嵌入-脱出性能、资源丰富且成本低廉等优点,成为锂离子电池负极材料的首选负极材料。但石墨类负极材料较低的可逆容量(理论容量仅为372mah/g)、较差的离子扩散动力学和电解液兼容性等问题,使锂离子电池的能量密度、大电流倍率性能及循环稳定性等受到了严重限制。

4.有研究学者开始寻找新的可应用于电池负极的材料。cn106450306a公开了一种磷化锡钠离子电池负极材料的制备方法与应用,通过对红磷进行球磨预处理、制备锡盐的分散液、将预处理后的红磷与锡盐的分散液混合均匀,充分反应得到悬浊液、冷却过滤得到沉淀物并进行洗涤、干燥,得到磷化锡钠离子电池负极材料。该方法解决了电池负极在使用时存在的不可逆容量损失大、导电性能及循环性能差的问题,但制备的磷化锡为无定型结构,在电池循环过程中的体积膨胀效应太大,易出现结构粉碎的问题,此外,导电性也较差。

5.yoshio等人选取苯作为碳源,采用化学气相沉积法(cvd)制备了核壳型硅碳复合材料用作锂电池的负极材料。硅颗粒的表面有碳包裹层,减少了电解液的分解,并为活性中心硅提供了一层连续的导电层,循环性能增强,但cvd工艺复杂,制备过程难以控制,很难得到均一产品,无法进行规模化生产(详见yoshio m,wang h,fukuda k,umeno t,dimov n,ogumi z.j.electrochem.soc.2002,149:1598~1603.)。

6.目前,石墨类碳材料仍然是锂离子电池的负极的首选材料。如何提供一种新的石墨材料及制备方法,能够改善石墨的电化学性能,满足人们对负极材料越来越高的要求,已成为亟待解决的问题。

技术实现要素:

7.针对现有技术的不足和实际需求,本发明提供一种复合颗粒的制备方法、利用其制备的复合颗粒及应用,通过两次粘结剂的包裹作用,可以使原材料表面的包覆更为均匀,产品的复合程度更高,均一性更好,且整个制备过程均在人为可控的条件下进行,适合应用于工厂化的大规模生产中,具有广泛的应用价值。

8.为达此目的,本发明采用如下技术方案:

9.第一方面,本发明提供了一种复合颗粒的制备方法,所述制备方法包括如下步骤:

10.将生焦粉和破碎后的粘结剂混合,经过石墨化和破碎解聚后得到一次复合品;

11.再将所述一次复合品与破碎后的粘结剂混合,复合后得到二次复合品;

12.所述二次复合品经碳化和筛分后,得到所述复合颗粒。

13.本发明中,先将生焦粉和粘结剂混合进行一次包覆后,经过石墨化和破碎解聚后得到一次复合品,再将一次复合品与粘结剂混合进行二次包覆,各步骤之间相互配合、缺一不可,且次序不可改变,所得石墨的分散程度更为均一,复合程度更好;若不进行二次包覆,可能导致粘结剂对原料的包覆程度不足,还可能影响石墨在成品中的分散程度;本发明选用的粘结剂为高温下流动性较好的沥青,包覆方式为动态包覆,制备得到的二次复合品经碳化后可显著改善比表面积,增加了复合颗粒的复合程度,增强了二次复合品的颗粒强度,颗粒更趋向于各向同性;再将二次复合产品依次经过碳化和筛分的步骤,使所得产品性能更佳,可以改善材料的电化学性能,降低循环中的膨胀效应,提高快充性能、提高材料首效和循环性能;且整个制备过程均在人为可控的条件下进行,可实现工厂化加工。

14.优选地,所述生焦粉的中值粒径为8~12μm,例如可以是8μm、9μm、10μm、11μm或12μm。

15.本发明中,所述生焦是原油经过蒸馏分离出重质油后,重质油经过热裂过程转化而成的产品,主要成分为碳,颗粒具有多孔隙结构,具有独特的物理、化学及机械性质。

16.优选地,所述粘结剂包括沥青。

17.本发明中,所述沥青是由不同分子量的碳氢化合物和非金属衍生物组成的复合物,多以液体或半固体的石油形式存在。

18.优选地,所述破碎后的粘结剂的中值粒径不大于20μm,例如可以是1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或20μm。

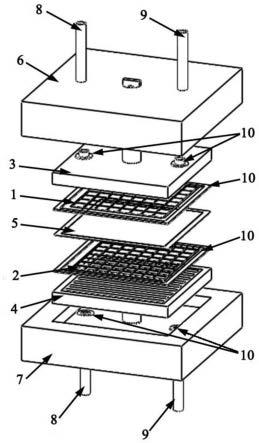

19.优选地,所述制备方法包括以下步骤:

20.(1)将生焦粉和破碎后的粘结剂混合,在石墨化炉中进行石墨化,得到石墨化产物;

21.(2)将步骤(1)所得石墨化产物破碎解聚,得到一次复合品;

22.(3)将步骤(2)所得一次复合品与破碎后的粘结剂混合,在复合机中复合,得到二次复合品;

23.(4)再将步骤(3)所得二次复合品置于辊道窑炉中碳化,筛分后得到所述复合颗粒。

24.优选地,步骤(1)中所述生焦粉和破碎后的粘结剂的质量比为(4~9):1,例如可以是4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1或9:1。

25.本发明中,将生焦粉和破碎后粘结剂的质量比限定在(4~9):1,可以达到较好的包覆效果,产品性能的提升效果更为明显,当质量比高于上述数值范围时,生焦粉不能被粘结剂很好地包裹,均一性较差;当质量比低于上述数值范围时,产品的电化学性能提升不明显,还会造成粘结剂的浪费。

26.优选地,步骤(1)所述混合在搅拌条件下进行,所述搅拌的频率为10~30hz,例如可以是10hz、11hz、12hz、13hz、14hz、15hz、16hz、17hz、18hz、19hz、20hz、21hz、22hz、23hz、24hz、25hz、26hz、27hz、28hz、29hz或30hz。

27.优选地,步骤(1)所述混合的时间为40~60min,例如可以是40min、41min、42min、43min、44min、45min、46min、47min、48min、49min、50min、51min、52min、53min、54min、

55min、56min、57min、58min、59min或60min。

28.优选地,步骤(1)所述石墨化的温度为2800~3100℃,例如可以是2800℃、2900℃、3000℃或3100℃。

29.优选地,步骤(1)所述石墨化的时间2~4h,例如可以是2h、2.5h、3h、3.5h或4h。

30.优选地,步骤(1)所述石墨化在惰性气体保护下进行。

31.优选地,所述惰性气体包括氩气和/或氮气。

32.优选地,步骤(2)所述破碎解聚在打散分级机中进行。

33.优选地,所述破碎解聚时打散分级机的主机频率为10~30hz,例如可以是10hz、11hz、12hz、13hz、14hz、15hz、16hz、17hz、18hz、19hz、20hz、21hz、22hz、23hz、24hz、25hz、26hz、27hz、28hz、29hz或30hz,给料频率为10~40hz,例如可以是10hz、15hz、20hz、25hz、30hz、35hz或40hz。

34.优选地,步骤(2)所得一次复合品的中值粒径为12~16μm,例如可以是12μm、12.5μm、13μm、13.5μm、14μm、14.5μm、15μm、15.5μm或16μm。

35.优选地,步骤(3)中所述一次复合品与破碎后的粘结剂的质量比为(10.1~15.7):1,例如可以是10.1:1、10.5:1、11:1、11.5:1、12:1、12.5:1、13:1、13.5:1、14:1、14.5:1、15:1、15.5:1或15.7:1。

36.本发明中,将一次复合品与破碎后粘结剂的质量比限定在(10.1~15.7):1,制备得到的二次复合品的性能更好,当质量比高于上述数值范围时,产品均一性较差;当质量比低于上述数值范围时,产品均一性无明显提升,还会造成粘结剂的浪费。

37.优选地,步骤(3)所述混合在搅拌条件下进行,所述搅拌的频率为24~45hz,例如可以是24hz、25hz、26hz、27hz、28hz、29hz、30hz、31hz、32hz、33hz、34hz、35hz、36hz、37hz、38hz、39hz、40hz、41hz、42hz、43hz、44hz或45hz。

38.优选地,步骤(3)所述复合机包括滚筒炉、反应釜或造粒机。

39.优选地,步骤(3)所述复合的温度为350~600℃,例如可以是350℃、400℃、450℃、500℃、550℃或600℃。

40.优选地,步骤(3)所述复合的时间为4~8h,例如可以是4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h。

41.优选地,步骤(4)所述碳化的温度为1100~1500℃。

42.优选地,步骤(4)所述碳化的时间为16~24h。

43.优选地,步骤(4)所述筛分所用的筛网的目数为200~325目,例如可以是200目、225目、250目、275目、300目或325目。

44.作为优选技术方案,本发明所述制备方法,具体包括以下步骤:

45.(1)将生焦粉和破碎后的沥青按质量比为(4~9):1混合,其中,所述生焦粉的中值粒径为8~12μm,所述破碎后的沥青的中值粒径不大于20μm,在10~30hz下搅拌40~60min,加入石墨化炉中,在氩气和/或氮气保护下进行石墨化,在2800~3100℃下反应2~4h,得到石墨化产物;

46.(2)将步骤(1)所得石墨化产物在主机频率为10~30hz、给料频率为10~40hz的打散分级机中破碎解聚,得到中值粒径为12~16μm的一次复合品;

47.(3)将步骤(2)所得一次复合品与破碎后的沥青按质量比为(10.1~15.7):1混合,

在24~45hz下搅拌,加入滚筒炉、反应釜或造粒机中,在350~600℃下复合4~8h,得到二次复合品;

48.(4)再将步骤(3)所得二次复合品置于辊道窑炉中碳化,在1100~1500℃下反应,使用200~325目筛网筛分,得到所述复合颗粒。

49.第二方面,本发明提供了一种第一方面所述的制备方法制备得到的复合颗粒。

50.本发明中,通过上述方法制备得到的复合颗粒,材料包覆均匀,均一性较好,复合程度很高,显著提高了材料的电化学性能,可以作为锂电池的负极材料,具有广阔的应用前景。

51.优选地,所述复合颗粒的中值粒径为16~22μm,例如可以是16μm、16.5μm、17μm、17.5μm、18μm、18.5μm、19μm、19.5μm、20μm、20.5μm、21μm、21.5μm或22μm。

52.优选地,所述复合颗粒的振实密度为0.8~1g/cm3,例如可以是0.8g/cm3、0.81g/cm3、0.82g/cm3、0.83g/cm3、0.84g/cm3、0.85g/cm3、0.86g/cm3、0.87g/cm3、0.88g/cm3、0.89g/cm3、0.9g/cm3、0.91g/cm3、0.92g/cm3、0.93g/cm3、0.94g/cm3、0.95g/cm3、0.96g/cm3、0.97g/cm3、0.98g/cm3、0.99g/cm3或1g/cm3。

53.优选地,所述复合颗粒的比表面积为1~1.4m2/g,例如可以是1m2/g、1.15m2/g、1.2m2/g、1.25m2/g、1.3m2/g、1.35m2/g或1.4m2/g。

54.本发明中,制备得到的复合颗粒的中值粒径为16~22μm,振实密度为0.8~1g/cm3,比表面积为1~1.4m2/g,材料的电化学性能得到了提高,且复合颗粒的各项性质稳定在一个可控的范围内,可进行工厂化的大规模生产。

55.第三方面,本发明提供了一种第二方面所述的复合颗粒在制备锂离子电池负极材料方面的应用。

56.本发明中,制备得到的复合颗粒的各项参数稳定在一定的范围内,更为稳定,通过两次复合造粒的过程,电化学性质得以提升,应用于锂电池的负极材料中,降低了负极片的膨胀率,提高了锂离子电池的倍率充电性能,具有广泛的应用价值。

57.相比于现有技术,本发明具有如下有益效果:

58.(1)本发明制备的复合颗粒复合程度较高,成品颗粒的中值粒径在17.054~21.833μm之间,振实密度均在0.81~0.95g/cm3之间,比表面积均在1.05~1.38m2/g之间,均一性较好,成品中没有极大颗粒存在,参数稳定在可控的范围内,理化性质更为稳定;通过对制备过程中的条件及参数进行优化,改善了材料的电化学特性,可作为锂电池的负极材料,提高了锂离子电池的倍率充电性能,3c恒流充入比均不低于85.9%;降低了负极片循环过程中的体积膨胀效应,负极片的膨胀率均不超过106.3%;电池容量较大,均不低于351.4mah/g;电池首效较高,均不低于92.59%;在实际生产中具有广泛的应用价值;

59.(2)本发明通过两次复合造粒,制备出的复合颗粒均一性好,复合程度高,整个制备过程均在人为控制的条件下进行,可实现工厂化生产,生产成本较低,节能环保,在锂离子电池负极材料的加工方面具有极大的潜力。

附图说明

60.图1为本发明实施例3制备得到的复合颗粒的粒度检测结果图片;

61.图2为本发明实施例3制备得到的复合颗粒的扫描电镜图片(标尺为50μm);

62.图3为本发明应用例3中制备得到的锂离子电池的容量检测结果图片。

具体实施方式

63.为进一步阐述本发明所采取的技术手段及其效果,以下结合实施例和附图对本发明作进一步地说明。可以理解的是,此处所描述的具体实施方式仅仅用于解释本发明,而非对本发明的限定。

64.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购获得的常规产品。

65.原料:

66.生焦购自山东益大新材料有限公司;

67.沥青购自大连明强新材料有限公司;

68.羧甲基纤维素钠购自荷兰诺克博化学公司;

69.丁苯橡胶购自盛禧奥公司;

70.导电墨黑购自伊美瑞斯公司;

71.铜箔购自建滔集团有限公司;

72.钴酸锂购自北京当升材料科技股份有限公司。

73.实施例1

74.本实施例提供一种复合颗粒,所述复合颗粒的原料包括中值粒径为8μm的生焦粉和中值粒径为14μm的沥青。

75.所述复合颗粒的制备方法,具体包括以下步骤:

76.(1)将生焦粉和破碎后的沥青按质量比为7:1混合,在30hz下搅拌40min,加入石墨化炉中,在氩气保护下进行石墨化,在2800℃下反应4h,得到石墨化产物;

77.(2)将步骤(1)所得石墨化产物在主机频率为30hz、给料频率为40hz的打散分级机中破碎解聚,得到中值粒径为12μm的一次复合品;

78.(3)将步骤(2)所得一次复合品与破碎后的沥青按质量比为10.1:1混合,在30hz下搅拌,加入滚筒炉中,在600℃下复合4h,得到二次复合品;

79.(4)再将步骤(3)所得二次复合品置于辊道窑炉中碳化,在1100℃下反应,使用200目筛网筛分,得到所述复合颗粒。

80.实施例2

81.本实施例提供一种复合颗粒,所述复合颗粒的原料包括中值粒径为12μm的生焦粉和中值粒径为18μm的沥青。

82.所述复合颗粒的制备方法,具体包括以下步骤:

83.(1)将生焦粉和破碎后的沥青按质量比为4:1混合,在20hz下搅拌50min,加入石墨化炉中,在氮气保护下进行石墨化,在3100℃下反应2h,得到石墨化产物;

84.(2)将步骤(1)所得石墨化产物在主机频率为20hz、给料频率为25hz的打散分级机中破碎解聚,得到中值粒径为14μm的一次复合品;

85.(3)将步骤(2)所得一次复合品与破碎后的沥青按质量比为13:1混合,在45hz下搅拌,加入反应釜中,在500℃下复合6h,得到二次复合品;

86.(4)再将步骤(3)所得二次复合品置于辊道窑炉中碳化,在1500℃下反应,使用250目筛网筛分,得到所述复合颗粒。

87.实施例3

88.本实施例提供一种复合颗粒,所述复合颗粒的原料包括中值粒径为10μm的生焦粉和中值粒径为10μm的沥青。

89.所述复合颗粒的制备方法,具体包括以下步骤:

90.(1)将生焦粉和破碎后的沥青按质量比为9:1混合,在10hz下搅拌60min,加入石墨化炉中,在氦气和氮气保护下进行石墨化,在3000℃下反应3h,得到石墨化产物;

91.(2)将步骤(1)所得石墨化产物在主机频率为10hz的打散分级机、给料频率为10hz中破碎解聚,得到中值粒径为16μm的一次复合品;

92.(3)将步骤(2)所得一次复合品与破碎后的沥青按质量比为15.7:1混合,在24hz下搅拌,加入造粒机中,在350℃下复合8h,得到二次复合品;

93.(4)再将步骤(3)所得二次复合品置于辊道窑炉中碳化,在1300℃下反应,使用325目筛网筛分,得到所述复合颗粒。

94.实施例4

95.与实施例1的区别仅在于,本实施例所述复合颗粒在制备过程中,步骤(1)中生焦粉和破碎后的粘结剂的质量比为3:1,其余原料及制备方法与实施例1相同。

96.实施例5

97.与实施例1的区别仅在于,本实施例所述复合颗粒在制备过程中,步骤(1)中生焦粉和破碎后的粘结剂的质量比为10:1,其余原料及制备方法与实施例1相同。

98.实施例6

99.与实施例1的区别仅在于,本实施例所述复合颗粒在制备过程中,步骤(3)中一次复合品和破碎后的粘结剂的质量比为7:1,其余原料及制备方法与实施例1相同。

100.实施例7

101.与实施例1的区别仅在于,本实施例所述复合颗粒在制备过程中,步骤(3)中一次复合品和破碎后的粘结剂的质量比为18:1,其余原料及制备方法与实施例1相同。

102.实施例8

103.与实施例1的区别仅在于,本实施例所述复合颗粒在制备过程中,步骤(1)中所述石墨化的温度为2500℃,其余原料及制备方法与实施例1相同。

104.实施例9

105.与实施例1的区别仅在于,本实施例所述复合颗粒在制备过程中,步骤(3)中所述复合的温度为300℃,其余原料及制备方法与实施例1相同。

106.对比例1

107.与实施例1的区别仅在于,本对比例所述复合颗粒在制备过程中,步骤(1)中不进行石墨化,对步骤(3)制得的二次复合品进行石墨化,其余原料及制备方法与实施例1相同。

108.对比例2

109.与实施例1的区别仅在于,本对比例所述复合颗粒在制备过程中,不进行步骤(3),步骤(2)得到的一次复合品直接置于辊道窑炉中碳化,其余原料及制备方法与实施例1相同。

110.对比例3

111.与实施例1的区别仅在于,本对比例所述复合颗粒在制备过程中,不进行步骤(4)中的碳化过程,其余原料及制备方法与实施例1相同。

112.中值粒径检测

113.根据国家标准gb/t 3780.17-2017中的方法测定实施例和对比例制备的复合颗粒样品的中值粒径。

114.振实密度检测

115.根据国家标准gb/t 21354-2008中的方法测定实施例和对比例制备的复合颗粒样品的振实密度。

116.比表面积检测

117.根据国家标准gb/t 19587-2017中的方法测定实施例和对比例制备的复合颗粒样品的比表面积。

118.实施例1~9及对比例1~3制备的复合颗粒的中值粒径、振实密度和比表面积的检测结果如表1所示。

119.表1

120.组别中值粒径(μm)振实密度(g/cm3)比表面积(m2/g)实施例118.0140.861.10实施例220.6950.911.16实施例321.8330.901.36实施例417.2960.811.05实施例518.5440.891.14实施例621.1560.841.11实施例718.2250.851.21实施例818.2310.841.23实施例918.3140.861.22对比例117.0540.901.37对比例212.9650.951.38对比例318.4050.821.15

121.由表1可知以下内容:

122.(1)实施例1~9和对比例1~3制备得到的复合颗粒的振实密度均在0.81~0.95g/cm3之间,比表面积均在1.05~1.38m2/g之间,均在振实密度0.8~1g/cm3和比表面积1~1.4m2/g的范围内,说明生焦粉与沥青的比例、一次复合品和沥青的比例、石墨化温度、复合温度、石墨化与二次复合的顺序及是否进行碳化对复合颗粒的振实密度和比表面积影响不大;

123.(2)将对比例2与实施例1~9、对比例1和对比例3进行比较,可知实施例1~9、对比例1和对比例3制备得到的复合颗粒的中值粒径在17.054~21.833μm之间,而对比例2制备得到的复合颗粒的中值粒径极低,仅为12.965μm,对比例2在制备过程中,仅进行了一次复合,制备得到的产品的中值粒径很小,对制成的锂离子电池负极片的电化学性能影响较大。

124.本发明实施例3制备的复合颗粒的粒度检测结果如图1所示,由图1可知,实施例3

制备得到的复合颗粒的粒度检测结果呈单峰,说明复合颗粒的均一性较好,无杂质,复合颗粒的中值粒径可达21.883μm.,性质稳定,适合应用于锂电池负极材料的制备中。

125.扫描电镜观察

126.取10g实施例3制备得到的复合颗粒,置于载玻片上,置于日立su1510型扫描电子显微镜中,对粉末样品进行形貌和表面的观察。

127.由图2可知,本发明实施例3制备得到的复合颗粒均一性好,复合程度高,无明显的较大颗粒,各向同性更好,改善了材料的电化学性能,可以降低负极片在循环中的膨胀效应,提高快充性能,提升电池容量及首效,应用价值极其广泛。

128.应用例1

129.本应用例提供一种负极片,所述负极片由实施例1制备的复合颗粒与羧甲基纤维素钠(cmc)、丁苯橡胶(sbr)和导电墨黑(super-p)按照质量比为95:2:1.5:1.5混合,在25℃下匀浆得到浆料,将浆料均匀涂抹在10μm铜箔,箔材表面应光滑无损伤或打皱。后经烘烤、分切、辊压和制片后制备得到。

130.本应用例还提供了一种锂离子电池,所述锂离子电池以所述负极片作为负极,以钴酸锂极片作为正极,正极涂布使用12μm铝箔,箔材表面应光滑无损伤或打皱。经过卷绕、顶侧封、注液、封口和陈化后制备得到。

131.应用例2

132.与应用例1的区别仅在于,本应用例中使用实施例2制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

133.应用例3

134.与应用例1的区别仅在于,本应用例中使用实施例3制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

135.应用例4

136.与应用例1的区别仅在于,本应用例中使用实施例4制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

137.应用例5

138.与应用例1的区别仅在于,本应用例中使用实施例5制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

139.应用例6

140.与应用例1的区别仅在于,本应用例中使用实施例6制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

141.应用例7

142.与应用例1的区别仅在于,本应用例中使用实施例7制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

143.应用例8

144.与应用例1的区别仅在于,本应用例中使用实施例8制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

145.应用例9

146.与应用例1的区别仅在于,本应用例中使用实施例9制备的复合颗粒代替实施例1

制备的复合颗粒,其余原料及制备方法与应用例1相同。

147.对比应用例1

148.与应用例1的区别仅在于,本对比应用例中使用对比例1制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

149.对比应用例2

150.与应用例1的区别仅在于,本对比应用例中使用对比例2制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

151.对比应用例3

152.与应用例1的区别仅在于,本对比应用例中使用对比例3制备的复合颗粒代替实施例1制备的复合颗粒,其余原料及制备方法与应用例1相同。

153.循环膨胀测试

154.取循环后的待测锂离子电池,满充后进行拆解,在温度为25℃、相对湿度为25%、大气压力为90kpa的条件下,测试负极片满充后的膨胀率。

155.膨胀率=(满充后极片厚度-初始极片厚度)/(初始极片厚度-铜箔厚度)

156.倍率充电性能检测

157.对待测锂离子电池在1c/2c/3c/5c进行恒流恒压充电,后将电池以标准放电制度放电至终止电压,计算不同倍率下的恒流充入比。

158.恒流充入比=cc/(cc cv),

159.式中,cc为恒流充电容量(mah),cv为充电总容量(恒流充电容量 恒压充电容量)。

160.容量检测和首效检测

161.在充有高纯度氩气的手套箱内,依次将负极片、隔膜、锂片、垫片放入不锈钢电池壳的正极端,滴加电解液并盖上负极电池壳后,放入钮扣电池封装机中,经压制、密封制得扣式电池。将制好的扣式电池放置在扣电测试柜中进行容量检测和首效检测。

162.应用例1~9及对比应用例1~3制备的负极片的循环膨胀测试、锂离子电池的倍率充电性能测试、容量及首效检测的结果如表2所示。

163.表2

[0164][0165][0166]

由表2可知以下内容:

[0167]

(1)应用例1~3制备得到的锂离子电池的综合性能最佳,负极片的膨胀率较低,均不超过106.3%;3c恒流充入比较高,均不低于85.9%;电池容量较大,均不低于351.4mah/g;电池首效较高,均不低于92.59%;

[0168]

(2)与应用例1~3相比,应用例4~7制备得到的锂离子电池的综合电化学性能较差,在某一方面或某几方面的性能不及应用例1~3制备的锂离子电池,其中:应用例4中所用的复合颗粒在制备过程中,制备一次复合品时沥青的添加量较多,制备得到的锂离子电池的负极膨胀率偏高,快充性能较差,容量也偏低;应用例5中所用的复合颗粒在制备过程中,制备一次复合品时生焦粉的含量较多,颗粒的均一性较差,制备得到的锂离子电池的3c恒流充入比较低;应用例6中所用的复合颗粒在制备过程中,制备二次复合品时沥青的添加量较多,制备得到的锂离子电池的3c恒流充入比较低,电池容量也较小;应用例7中所用的复合颗粒在制备过程中,制备二次复合品时一次复合品的含量较多,颗粒的复合程度较差,制备得到的锂离子电池的负极膨胀率偏高,且快充性能也较差;以上数据表明,在制备复合颗粒时,沥青与生焦粉或一次复合品的质量比对电池负极片的电化学性能十分重要;

[0169]

(3)与应用例1~3相比,应用例8~9制备的锂离子电池的综合性能也较差,其中,应用例8中的复合颗粒在石墨化时的温度较低,仅为2500℃,复合颗粒的石墨化程度偏低,制得的锂离子电池的负极膨胀率较高,3c恒流充入比较小,电池容量及首效也有一定程度

的降低;应用例9中的复合颗粒在复合时的温度偏低,沥青与一次复合品无法均匀复合,制得成品的均一性较差,进而影响锂离子电池的电化学性能,电池负极的膨胀率较大,快充性能也较差;这表明制备过程中的参数对成品的影响也很大,只有在2800~3100℃下进行石墨化,在350~600℃下进行复合,才能制成性能优异的复合颗粒;

[0170]

(4)与应用例1~3相比,对比应用例1~3制备得到的锂离子电池的电化学性能也存在一定的缺陷,其中,对比应用例1在制备复合颗粒时,先进行二次复合再进行石墨化,导致复合颗粒外壳上的软碳转化为石墨,影响电池的性能,负极片膨胀率较高,3c恒流充入比也较低;对比应用例2中所使用的复合颗粒仅进行了一次复合,成品颗粒的中值粒径偏小,极大程度地影响了负极片的膨胀率,为107.9%,是所有应用例及对比应用例中膨胀率最高的负极片,快充性能也最差,3c恒流充入比仅为81.9%,电池容量及首效也受到了影响;对比应用例3中的复合颗粒未进行碳化,锂离子电池的3c恒流充入比及首效也受到了影响;以上数据表明本发明所述的制备方法对于锂离子电池负极片的性能改善至关重要,任意步骤均不可或缺,操作的顺序也不可随意调整。

[0171]

本发明应用例3制备得到的锂离子电池的容量测试结果如图3所示,由图3可知,该锂离子电池的充放电平台平稳,比容积较高,可达357.1mah/g,这表明用于制备该锂离子电池负极片的复合材料复合程度较高,性能优异,应用价值广泛。

[0172]

综上所述,本发明提供了一种复合颗粒的制备方法,所述制备方法均在人为可控的条件下进行,简单高效,节能环保;制备得到的复合颗粒复合程度高,均一性好,改善了原料的电化学特性,作为锂电池的负极材料,提高了倍率充电性能,降低了负极膨胀率,电池的容量及首效性能也得到提升,且生产成本较低,具有广阔的应用前景。

[0173]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各材料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。