1.本发明涉及蒸镀装置、成膜装置、成膜方法及电子器件的制造方法。

背景技术:

2.在有机el显示器等的制造中,使用掩模在基板上蒸镀有机材料、金属材料等蒸镀物质。作为其蒸镀装置,提出了设置有能够使蒸镀源相对于基板开闭的挡板的蒸镀装置(专利文献1及专利文献2)。挡板受到蒸镀源的热的影响,为了防止热损害,期望挡板的冷却。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2020-7587号公报

6.专利文献2:日本特开2019-534938号公报

技术实现要素:

7.发明要解决的课题

8.作为挡板的冷却方式,可考虑使冷却水等冷却介质在驱动挡板的机构中循环而将挡板间接地冷却的方式。但是,若在驱动挡板的机构中存在旋转部分,则需要应对旋转部分处的冷却介质的泄漏的对策。作为对策,可考虑在旋转部分使用旋转接头,但成本较高,另外,仍存在冷却介质泄漏这样的课题。

9.本发明提供一种能够防止冷却介质的泄漏的技术。

10.用于解决课题的手段

11.根据本发明,提供一种蒸镀装置,所述蒸镀装置具备:

12.蒸镀源,向基板放出蒸镀物质;

13.挡板;

14.转动部件,使所述挡板在包含所述蒸镀源与所述基板之间的位置的移动轨道上转动;以及

15.配管,供冷却介质流动,

16.其特征在于,

17.所述转动部件包括:

18.旋转轴,具有在轴向上延伸的内部空间,形成所述挡板的转动中心;以及

19.支承构件,与所述旋转轴连接,对所述挡板进行支承,

20.所述支承构件具有与所述配管连接且供所述冷却介质流动的流路,

21.将所述流路与所述配管连接的连接部在所述旋转轴的所述内部空间设置于所述支承构件,

22.所述配管包括挠性管,所述挠性管与所述连接部连接,在所述旋转轴的所述内部空间在所述旋转轴的所述轴向上延伸设置。

23.另外,根据本发明,提供一种成膜装置,所述成膜装置具备:

24.输送基板的输送装置;以及

25.在所述基板上蒸镀蒸镀物质的蒸镀装置,

26.所述成膜装置是一边输送所述基板一边进行蒸镀的直列型的成膜装置,其特征在于,

27.所述蒸镀装置具备:

28.蒸镀源,在与所述基板的输送方向交叉的方向上延伸设置,向所述基板放出蒸镀物质;

29.挡板;

30.转动部件,使所述挡板在包含所述蒸镀源与所述基板之间的位置的移动轨道上转动;以及

31.配管,供冷却介质流动,

32.所述转动部件包括:

33.旋转轴,具有在轴向上延伸的内部空间,形成沿着所述蒸镀源的延伸设置方向的所述挡板的转动中心;以及

34.支承构件,与所述旋转轴连接,对所述挡板进行支承,

35.所述支承构件具有与所述配管连接且供所述冷却介质流动的流路,

36.将所述流路与所述配管连接的连接部在所述旋转轴的所述内部空间设置于所述支承构件,

37.所述配管包括挠性管,所述挠性管与所述连接部连接,在所述旋转轴的所述内部空间在所述旋转轴的所述轴向上延伸设置。

38.另外,根据本发明,提供一种成膜方法,所述成膜方法是使用上述成膜装置的成膜方法,其特征在于,所述成膜方法包括:

39.通过所述输送装置输送所述基板的输送工序;以及

40.通过所述蒸镀装置在输送的所述基板上进行蒸镀的蒸镀工序。

41.另外,根据本发明,提供一种电子器件的制造方法,所述电子器件的制造方法是使用上述成膜装置的电子器件的制造方法,其特征在于,所述电子器件的制造方法包括:

42.通过所述输送装置输送所述基板的输送工序;以及

43.通过所述蒸镀装置在输送的所述基板上进行蒸镀的蒸镀工序。

44.发明的效果

45.根据本发明,能够提供一种能够防止冷却介质的泄漏的技术。

附图说明

46.图1是本发明的一实施方式的成膜装置的概略图。

47.图2(a)和图2(b)是图1的成膜装置的动作说明图。

48.图3是蒸镀装置的概略图。

49.图4是驱动单元的剖视图。

50.图5(a)是流路的说明图,图5(b)是表示挠性管的变形方式的图。

51.图6是监视装置及其周边的构造的立体图。

52.图7是从相反侧观察图6的周边的构造的立体图。

53.图8(a)是有机el显示装置的整体图,图8(b)是表示1像素的截面构造的图。

具体实施方式

54.以下,参照附图对实施方式进行详细说明。此外,以下的实施方式并不限定权利要求书涉及的发明。虽然在实施方式中记载了多个特征,但不一定这多个特征全部是发明所必需的,另外,多个特征也可以任意组合。并且,在附图中,对相同或同样的结构标注相同的附图标记,省略重复的说明。

55.<成膜装置的概要>

56.图1是本发明的一实施方式的成膜装置1的概略图。此外,在各图中,箭头x及箭头y表示相互正交的水平方向,箭头z表示垂直方向(铅垂方向)。成膜装置1具备输送装置2和多个蒸镀装置3a及3b(以下,在将两者进行统称的情况或不进行区分的情况下表示为蒸镀装置3)。多个蒸镀装置3a及3b在x方向上排列地配置,输送装置2配置在这些蒸镀装置3a及3b的上方。

57.输送装置2具备输送腔室20,该输送腔室20在内部形成使用时维持为真空的输送室20c。在输送腔室20的x方向的一端部设置有送入口20a,在另一端部设置有送出口20b,处理对象物从送入口20a向输送室20c内送入,在处理后从送出口20b向外部送出。在输送室20c中设置有在x方向上排列的多个输送辊21。该输送辊21的列在y方向上分离地配置有两列。各输送辊21绕y方向的旋转轴旋转。对于输送对象物,其y方向的两端部载置于两列的输送辊21的列,通过输送辊21的旋转而在x方向上以水平姿势被输送。在本实施方式中,使用了辊机构作为处理对象物的输送机构,但也可以是磁悬浮输送等其他种类的输送机构。

58.蒸镀装置3具备源腔室5,该源腔室5形成使用时维持为真空的内部空间3a。源腔室5具有在上部形成有开口部3b的箱形,经由开口部3b,输送室20c与内部空间3a连通。蒸镀装置3具备向上方放出蒸镀物质的蒸镀源6。本实施方式的蒸镀源6是所谓的线源,在与由输送装置2输送的处理对象物的输送方向(x方向)交叉的方向(在本实施方式中为与输送方向正交的y方向)上延伸设置。蒸镀源6具备收容蒸镀物质的原材料的坩埚、对坩埚进行加热的加热器等,对原材料进行加热而将作为其蒸气的蒸镀物质向输送室20c放出。

59.蒸镀装置3具备挡板7和使挡板7转动的转动单元8。转动单元8使挡板7在包含蒸镀源6与在输送室20c内输送的处理对象物之间的位置的移动轨道上转动。移动轨道是挡板7移动的路径,典型地为圆轨道,但有时也通过在转动单元8追加其他可动部(连杆机构等)而成为椭圆轨道、直线轨道。在本实施方式的情况下,挡板7沿着蒸镀源6的延伸设置方向(在本实施方式中为y方向)延伸设置,转动单元8使挡板7绕沿着蒸镀源6的延伸设置方向的转动中心(在本实施方式中为y方向的转动中心)转动。在本实施方式的情况下,相对于一个蒸镀源6设置有两组挡板7及转动单元8。两组挡板7及转动单元8在与蒸镀源6的延伸设置方向交叉的方向(在本实施方式中为与延伸设置方向正交的x方向)上分离地配置。而且,能够利用两个挡板7使蒸镀源6的放出口相对于输送室20c开闭,进行蒸镀物质向输送室20c的放出的限制、入射角的限制。

60.在蒸镀装置3还设置有监视蒸镀物质从蒸镀源6的放出状态的监视装置9。在蒸镀源6的上部、挡板7的周围设置有防着板4,抑制蒸镀物质在周围附着。防着板4具有上下开放的方筒形状,从内部空间3a配置到输送室20c。

61.图2(a)和图2(b)是表示成膜装置1的动作的一例的说明图。成膜装置1是能够执行一边通过输送装置2输送处理对象物(输送工序)、一边通过蒸镀装置3在处理对象物上蒸镀蒸镀物质(蒸镀工序)的成膜方法的直列(in-line)型的成膜装置。成膜装置1例如能够应用于制造显示装置(平板显示器等)、薄膜太阳能电池、有机光电转换元件(有机薄膜拍摄元件)等电子器件或光学元件等的执行电子器件的制造方法的制造装置。在图2(a)和图2(b)中,作为处理对象物而例示了基板10。基板10与掩模11一起输送,通过位于基板10的下侧的掩模11将蒸镀物质蒸镀到基板10上,从而能够在基板100上形成规定的图案的蒸镀物质的薄膜。基板10例如是由玻璃、树脂、金属等材料构成的板材,作为蒸镀物质,是有机材料、无机材料(金属、金属氧化物等)等物质。

62.在本实施方式中,多个蒸镀装置3a、3b配置在基板10的输送方向上。在通过蒸镀装置3a、3b放出不同种类的蒸镀物质的情况下,能够在基板10上连续地蒸镀不同的蒸镀物质。此外,蒸镀装置3的数量不限于2个,也可以为1个,也可以为3个以上。

63.图2(a)示意性地示出了蒸镀装置3a的挡板7打开、向位于蒸镀装置3a的上方的基板10放出蒸镀材料12的方式。在图2(a)中,蒸镀装置3b的挡板7关闭,挡板7位于成为蒸镀源6与在输送室20c内输送的基板10之间的位置(但是,在图2(a)的方式中,在蒸镀装置3b的上方不存在基板10。)。限制了蒸镀物质从蒸镀装置3b的蒸镀源6向输送室20c到达。

64.图2(b)示意性地示出了由蒸镀装置3a蒸镀了蒸镀物质的基板10到达蒸镀装置3b的上方的方式。蒸镀装置3b的挡板7打开,向位于蒸镀装置3b的上方的基板10放出蒸镀材料12。在图2(b)中,蒸镀装置3a的挡板7关闭,挡板7位于成为蒸镀源6与在输送室20c内输送的基板10之间的位置(但是,在图2(b)的方式中,在蒸镀装置3a的上方不存在基板10。)。限制了蒸镀物质从蒸镀装置3a的蒸镀源6向输送室20c到达。

65.这样,在本实施方式中,能够通过多个蒸镀装置3a、3b向基板10连续地蒸镀蒸镀物质。在图2(a)和图2(b)的例子中,作为挡板7的动作,例示了通过其开闭来进行从蒸镀源6向输送室20c的蒸镀物质的放出和遮挡的例子。但是,挡板7的动作不限于此,也能够通过使两个挡板7的开度为中间的开度,或者使两个挡板7的一方位于打开位置且使另一方位于关闭位置,从而限制蒸镀物质的放出范围,控制每单位时间蒸镀物质向基板10的蒸镀量、蒸镀物质向基板10的入射角。

66.<挡板和转动单元>

67.除了图1~图2(b)之外还参照图3~图5(b)对挡板7和转动单元8的构造进行说明。主要参照图3。图3是表示蒸镀装置3的内部构造的概略图,相当于图2(a)的a-a线剖视图。转动单元8具备一对驱动单元du1及du2(以下,在将两者进行统称的情况或不进行区分的情况下表示为驱动单元du)和支承于驱动单元du1及du2的支承构件30,使挡板7绕蒸镀源6的延伸设置方向(在本实施方式中为y方向)的转动中心线al转动。通过使挡板7转动,与使其平行移动的结构相比,能够在被防着板4包围的狭小空间进行蒸镀源6的开闭动作。

68.支承构件30是对挡板7进行支承的构件,具备沿着蒸镀源6的延伸设置方向(在本实施方式中为y方向)延伸设置的安装部31和固定于安装部31的延伸设置方向的各端部的一对臂部32。安装部31由具有屋顶形的截面形状的板状的构件构成,架设于在其长度方向上分离的一对臂部32。通过螺栓紧固构造等固定构造(未图示)将挡板7能够更换地安装于安装部31。由于蒸镀装置3的使用,有时蒸镀物质会附着于挡板7,或者由于热的影响而使挡

板7发生劣化,使得挡板7的寿命比转动单元8的寿命短。通过使挡板7能够更换,与转动单元8和挡板7不可分开的结构相比,能够更长时间地使用转动单元8。

69.如图5(a)等所示,挡板7在转动中心线al的径向r上安装在安装部31的内侧。由于挡板7介于安装部31与蒸镀源6之间,因此,能够减少相对于安装部31的蒸镀物质的附着和热的影响,能够延长安装部31的寿命。另外,在本实施方式的情况下,如图5(a)等所示,与转动中心线al正交的平面上的挡板7的截面形状(x-z面剖切面形状)具有在转动中心线al的径向r上向外侧凸出的弧状截面形状。换言之,挡板7具有成为向远离蒸镀源6的方向凸出的形状的表面为曲面的外壳形状。与挡板7为平板形状的结构相比,本实施方式的挡板7能够在被防着板4包围的狭小空间内不与防着板4干涉的情况下增大其转动范围(移动轨迹长度)。在本实施方式的情况下,挡板7的截面形状具有与转动中心线al同心的同心圆弧形状,但不限于此,也可以是异心圆弧形状,另外,也可以是椭圆弧形状等圆弧形状以外的弧形状。

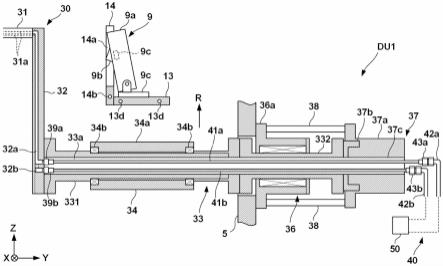

70.各臂部32由在与旋转轴方向(y方向)交叉的方向上延伸且在沿着x-z面的方向即转动中心线al的径向r上延伸的板状的构件构成。在臂部32的一方端部连接安装部31,在另一方端部连接驱动单元du的旋转轴33。臂部32的长度设定为使挡板7的移动轨道包含蒸镀源6与在输送室20c内输送的处理对象物之间的位置。

71.挡板7暴露于蒸镀源6的热中。特别是在蒸镀物质为金属材料的情况下,蒸镀源6的温度高,挡板7容易变为高温。若挡板7变为高温,则有时附着于挡板7的蒸镀物质会从挡板7放出。由此,期望挡板7的冷却。在本实施方式的情况下,通过使冷却介质在支承构件30中流通来对支承构件30进行冷却,由此将挡板7间接地冷却。冷却介质例如是冷却水。参照图3、图5(a)对冷却介质的流路进行说明。图5(a)示出了与驱动单元du1连接的臂部32,但与驱动单元du2连接的臂部32也是同样的。

72.在支承构件30中的安装部31,在内部形成有流路31a。在大型的挡板7的情况下,其长度方向(在本实施方式中为y方向)的长度长,结果,安装部31的长度方向(在本实施方式中为y方向)的长度有时也会长达几m。冷却介质的流路可以为在长度方向上贯通安装部31的流路,但这样有时会在安装部31的长度方向上产生较大的温度差。在本实施方式中,在安装部31形成有独立的两个流路31a。各流路31a具有从安装部31的长度方向的一方端部向安装部31的长度方向的中途部(在本实施方式中为中央部cl附近)延伸并在折返部31b折返而返回到一方端部的u字形状。通过在安装部31的长度方向上一分为二而形成流路31a,能够将安装部31在其长度方向上更均匀地进行冷却。

73.如图5(a)所示,在臂部32,在内部形成有与流路31a连通的流路32a、32b。流路32a、32b中的一方的流路是冷却介质的供给用的流路,另一方的流路是冷却介质的排出用的流路。

74.主要参照图3、图4对驱动单元du的结构进行说明。图4是驱动单元du1周边的剖视图,主要示出了驱动单元du1的构造。此外,驱动单元du2具有与驱动单元du1同样的构造。

75.驱动单元du包括旋转轴33、轴承34、驱动源36以及轴承37。旋转轴33是转动中心线al上的轴,形成挡板7的转动中心。驱动单元du1及du2的各旋转轴33配置在同轴上(共同的转动中心线al上)。驱动单元du1及du2相对于蒸镀源6配置在蒸镀源6的延伸设置方向(在本实施方式中为y方向)的侧方。换言之,蒸镀源6在y方向上位于驱动单元du1与驱动单元du2

之间。因此,驱动单元du1及du2的各旋转轴33在蒸镀源6的延伸设置方向(在本实施方式中为y方向)上分离,相对于蒸镀源6在其延伸设置方向的侧方配置在同轴上。

76.旋转轴33是具有在其轴向(在本实施方式的情况下为y方向)上延伸的内部空间33a(在本实施方式的情况下将旋转轴33贯通)的中空的旋转轴,其轴向的两端部开口。本实施方式的旋转轴33将多个构件连结而构成,包括支承于轴承34的轴构件331和通过了驱动源36的轴构件332。轴承34经由杆35支承于源腔室5的壁部。轴承34具备中空的壳体34a和在旋转轴33的轴向上分别支承于壳体34a的两端部的滚珠轴承34b。轴构件331与滚珠轴承34b的内圈嵌合。

77.驱动源36对旋转轴33施加旋转力。在本实施方式的情况下,驱动源36是空心电机,轴构件332与其转子一体地设置。驱动源36配置在源腔室5的外部,其凸缘部36a固定于源腔室5的壁部。此外,在本实施方式中,利用了空心电机作为驱动源36,但不限于此。例如,也可以将驱动源设为从旋转轴33分离的通常的电机,通过齿轮装置、皮带传动机构等传递机构将电机的驱动力传递到旋转轴33。

78.轴承37是对旋转轴33的端部进行支承的轴承。轴承37具有中空的主体37a和绕转动中心线al旋转自如地支承于主体37a的圆盘37b,该主体37a具有与旋转轴33的内部空间33a连通并在旋转轴33的轴向上延伸的内部空间37c。旋转轴33的端部与圆盘37b连结。轴承37经由多个连结构件38支承于驱动源36的凸缘部36a。

79.支承构件30的臂部32以将旋转轴33的端部的开口堵塞的方式连接于旋转轴33。根据以上的结构,通过对驱动单元du1及du2的各驱动源36同步地进行驱动,从而支承构件30绕转动中心线al转动,挡板7转动。通过在支承构件30的长度方向的两侧设置驱动单元du,与利用一个驱动单元du以悬臂状态使支承构件30转动的结构相比,能够进行稳定的动作。

80.参照图4对使冷却介质在支承构件30中循环的结构进行说明。成膜装置1具备使冷却介质循环的循环装置50。循环装置50例如具备收容冷却介质的容器、压送冷却介质的泵、对冷却介质进行冷却的热交换器等。循环装置50与臂部32的流路32a及32b经由配管40连接。配管40作为冷却介质的供给侧的配管包括金属制配管42a、挠性管41a以及将它们连接的连接部43a。另外,配管40作为冷却介质的排出侧(返回侧)的配管包括金属制配管42b、挠性管41b以及将它们连接的连接部43b。金属制配管42a、42b以及连接部43a、43b位于驱动单元du的外部,连接部43a、43b固定于未图示的支架。

81.挠性管41a及41b例如是尼龙管、聚氨酯管。挠性管41a及41b与流路32a及32b的连接部39a、39b在内部空间33a内设置于臂部32。挠性管41a与连接部39a连接,挠性管41b与连接部39b连接。挠性管41a、41b从连接部39a、39b沿旋转轴33的轴向延伸设置,在本实施方式的情况下,比旋转轴33的轴承37侧的端部的开口向外部延伸设置,进一步向轴承37的外部延伸设置而与连接部43a、43b连接。

82.旋转轴33转动的范围设定在360度以下的范围内。在本实施方式的情况下,挡板7转动时,旋转轴33转动大约60度。对于配管40中的通过旋转轴33的内部的挠性管41a及41b,连接部43a、43b侧的端部不动,同时臂部32侧的端部发生位移。但是,挠性管41a及41b具有挠性,因此,弹性变形而吸收端部之间的位置的偏移。图5(b)是其说明图。如图所示,挠性管41a及41b由于因旋转轴33的转动使臂部侧32的端部位移而发生扭转,但在其挠性的作用下不会断裂,另外,通过旋转轴33返回到原来的位置,恢复到最初的状态。在本实施方式中,这

样将旋转轴33内的配管由挠性管41a、41b构成,能够利用管的变形来吸收随着旋转轴33的旋转产生的管的端部之间的位置偏移。作为使冷却介质通过旋转部分的构造,已知有旋转接头,但成本较高,而在本实施方式中,通过使用挠性管而能够比较低成本地提供冷却介质的流路构造。而且,不存在旋转接头这样彼此密封的滑动构件而利用了挠性管41a、41b的扭转,因此,在构造上没有冷却介质泄漏的部位,能够更可靠地防止冷却介质的泄漏。

83.如本实施方式这样利用挠性管41a及41b的变形来吸收随着旋转轴33的旋转产生的管的端部之间的位置偏移的情况下,挠性管41a、41b越长,能够应对越大的旋转量。本实施方式的轴承34具有在y方向上分离的滚珠轴承34b,具有比较长的全长。该轴承34的构造不仅提高旋转轴33的旋转稳定性,在由于旋转轴33的加长而带来的挠性管41a、41b的加长的方面也有利。另外,连接部43a、43b也可以位于旋转轴33的内部,但通过如本实施方式这样位于外部,可提高配管作业的作业性,并且在挠性管41a、41b的加长的方面也有利。另外,挠性管41a、41b通过轴承37向外部延伸设置也在上述构件的加长的方面有利。

84.<监视装置>

85.参照图3、图4对监视装置9进行说明。监视装置9搭载于台座构件13,台座构件13由立设于源腔室5的底部的支柱15支承。在本实施方式的情况下,在一个台座构件13搭载有两个监视装置9。监视装置9经由安装构件9c能够更换地固定于台座构件13。

86.在台座构件13的蒸镀源6侧的端部设置有壁构件14,监视装置9位于壁构件14的背后。台座构件13、壁构件14以及监视装置9相对于蒸镀源6配置在蒸镀源6的延伸设置方向(在本实施方式中为y方向)的侧方,在本实施方式中分别配置在蒸镀源6的两侧方。通过这样的配置,能够在不影响到蒸镀物质从蒸镀源6向基板10的放出的情况下,通过监视装置9监视放出状态。

87.另外,监视装置9相对于旋转轴33在其径向r的侧方从旋转轴33分离地配置,特别是位于轴承34的侧方。能够将旋转轴33的周围的空余空间作为监视装置9的配置空间有效利用。

88.本实施方式的监视装置9在壳体9a的内部具备晶体振荡器9c作为膜厚传感器。从蒸镀源6放出的蒸镀物质经由形成于壳体9a的导入部9b导入而附着于晶体振荡器9c。晶体振荡器9c的振动频率根据蒸镀物质的附着量而变动。通过对晶体振荡器9c的振动频率进行监视,能够监视蒸镀到基板10上的蒸镀物质的膜厚。

89.参照图6和图7对台座构件13和壁构件14的结构进行进一步说明。图6是监视装置9及其周边的台座构件13和壁构件14的立体图,图7是从相反侧观察台座构件13和壁构件14的立体图。

90.台座构件13是板状的构件,以水平姿势支承于支柱15,其上表面13a是监视装置9的设置面。壁构件14是板状的构件,以垂直姿势支承于台座构件13。台座构件13和壁构件14整体上形成l字形。壁构件14以介于监视装置9与蒸镀源6之间的方式设置于台座构件13,且具有使监视装置9向蒸镀源6露出的窗部14a。窗部14a与两个监视装置9对应地形成有两个,在本实施方式的情况下,是上侧开放的切口状的窗部。监视装置9的导入部9b从窗部14a相对于蒸镀源6露出。

91.晶体振荡器9c根据其温度变化而振动特性发生变化,振动频率的变化与蒸镀源6的蒸镀物质的放出状态的相关关系发生变动。因此,当由于蒸镀源6的热而使晶体振荡器9c

的温度上升时,监视精度降低。壁构件14除了具有抑制蒸镀物质向周围的飞散的功能之外,也具有作为介于监视装置9与蒸镀源6之间而减少从蒸镀源6向监视装置9的热辐射的冷却板的功能。

92.在本实施方式中,通过进一步使冷却介质在台座构件13和壁构件14中循环,将监视装置9间接地冷却。能够提高监视装置9的冷却性能。

93.台座构件13具有供配管44、45连接的连接部13b、13c。连接部13b、13c在x方向上形成于台座构件13的一方端部、另一方端部。配管44、45例如与循环装置50连接,配管44是冷却介质的供给侧的配管,配管45是冷却介质的排出侧(返回侧)的配管。在台座构件13,在内部形成有供冷却介质流动的流路13d,冷却介质从连接部13b朝向连接部13c流过流路13d。由此台座构件13被冷却。

94.另外,在壁构件14,也在内部形成有冷却介质的流路14b。流路14b是从台座构件13的流路13d分支的流路,这些流路13d、14b在连通点14c连通。连通点14c位于壁构件14与台座构件13的连接部分。通过流路13d与流路14b连通,能够通过共同的配管44、45使冷却介质在台座构件13和壁构件14中流通。

95.<电子器件>

96.下面,对电子器件的一例进行说明。以下,作为电子器件的例子,例示有机el显示装置的结构。

97.首先,对要制造的有机el显示装置进行说明。图8(a)是有机el显示装置500的整体图,图8(b)是表示1像素的截面构造的图。

98.如图8(a)所示,在有机el显示装置500的显示区域51,具备多个发光元件的像素52以矩阵状配置有多个。详细情况之后说明,但发光元件分别具有具备被一对电极夹着的有机层的构造。

99.此外,在此所说的像素是指在显示区域51中能够进行所期望的颜色的显示的最小单位。在彩色有机el显示装置的情况下,通过显示出彼此不同的发光的第1发光元件52r、第2发光元件52g、第3发光元件52b这多个副像素的组合而构成像素52。像素52往往由红色(r)发光元件、绿色(g)发光元件以及蓝色(b)发光元件这3种副像素的组合构成,但并不限定于此。像素52只要包含至少1种副像素即可,优选包含2种以上的副像素,更优选包含3种以上的副像素。作为构成像素52的副像素,例如,也可以是红色(r)发光元件、绿色(g)发光元件、蓝色(b)发光元件以及黄色(y)发光元件这4种副像素的组合。

100.图8(b)是图8(a)的a-b线的局部剖视示意图。像素52具有由在基板53上具备第1电极(阳极)54、空穴传输层55、红色层56r

·

绿色层56g

·

蓝色层56b中的任一个、电子传输层57以及第2电极(阴极)58的有机el元件构成的多个副像素。其中,空穴传输层55、红色层56r、绿色层56g、蓝色层56b、电子传输层57相当于有机层。红色层56r、绿色层56g、蓝色层56b分别形成为与发出红色、绿色、蓝色的发光元件(有时也记载为有机el元件)对应的图案。

101.另外,第1电极54按每个发光元件分离地形成。空穴传输层55、电子传输层57以及第2电极58可以遍及多个发光元件52r、52g、52b共通地形成,也可以按每个发光元件形成。即,也可以如图8(b)所示,空穴传输层55遍及多个副像素区域作为共通的层形成之后红色层56r、绿色层56g、蓝色层56b按每个副像素区域分离地形成,然后在此之上电子传输层57

和第2电极58遍及多个副像素区域作为共通的层形成。

102.此外,为了防止接近的第1电极54之间的短路,在第1电极54之间设置有绝缘层59。并且,由于有机el层会因水分、氧而劣化,因此,设置有用于保护有机el元件不受水分、氧影响的保护层60。

103.在图8(b)中,用一个层示出了空穴传输层55、电子传输层57,但也可以根据有机el显示元件的构造,由具有空穴阻挡层、电子阻挡层的多个层形成。另外,也可以在第1电极54与空穴传输层55之间形成具有能带构造的空穴注入层,以能够使空穴从第1电极54顺利地向空穴传输层55注入。同样地,也可以在第2电极58与电子传输层57之间也形成电子注入层。

104.红色层56r、绿色层56g、蓝色层56b分别可以由单一的发光层形成,也可以通过层叠多个层而形成。例如,也可以将红色层56r由2层构成,将上侧的层由红色的发光层形成,将下侧的层由空穴传输层或电子阻挡层形成。或者,也可以将下侧的层由红色的发光层形成,将上侧的层由电子传输层或空穴阻挡层形成。通过这样在发光层的下侧或上侧设置层,调整发光层中的发光位置,调整光程长度,从而具有提高发光元件的色纯度的效果。

105.此外,在此示出了红色层56r的例子,但绿色层56g、蓝色层56b也可以采用同样的构造。另外,层叠数也可以为2层以上。并且,可以将发光层和电子阻挡层这样不同的材料的层层叠,也可以例如将发光层层叠2层以上等将相同的材料的层层叠。

106.在这样的电子器件的制造中,能够应用上述的成膜装置1,该制造方法能够包括:通过输送装置2输送基板53的输送工序;以及通过蒸镀装置3在输送的基板53上蒸镀各层的至少任一个层的蒸镀工序。

107.<其他实施方式>

108.在上述实施方式中,相对于一个蒸镀源6设置有两个挡板7,但也可以是相对于一个蒸镀源6设置有一个挡板7的结构。另外,相对于一个支承构件30设置有两个驱动单元du1、du2,但也可以相对于一个支承构件30设置一个驱动单元du。

109.蒸镀源6除了线源以外也可以为点源。在上述实施方式中,挡板7的转动中心线al为水平方向(y方向),但也可以为垂直方向(z方向)。在该情况下,挡板7也可以是支承为水平姿势的板状的挡板,支承构件30也可以是没有臂部32的安装部31连接于旋转轴33的结构。该结构在蒸镀源6为点源的情况下有利。

110.也可以不使冷却介质循环,也可以不将排出的冷却介质再次供给到支承构件30等而将其废弃。

111.安装部31的流路31a也可以不在中途部折返而从安装部31的长度方向的一方端部向另一方端部贯通。在该情况下,臂部32内的流路也成为一个,能够使冷却介质按照驱动单元du1

→

臂部32

→

安装部31

→

臂部32

→

驱动单元du2的顺序在一个方向上流通。而且,在驱动单元du1的旋转轴33内仅配置供给侧的挠性管41a,在驱动单元du2的旋转轴33内仅配置排出侧的挠性管41b。

112.台座构件13和壁构件14的冷却构造不限于上述实施方式的蒸镀装置3,能够应用于各种各样的蒸镀装置。

113.发明并不限定于上述实施方式,能够在不脱离发明的精神及范围的情况下进行各种变更及变形。因此,为了公开发明的范围而附上权利要求。

114.附图标记说明

115.1成膜装置,2输送装置,3蒸镀装置,9监视装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。