1.本发明涉及汽车白车身设计领域,特别涉及一种铝合金车身侧围内板后部结构

背景技术:

2.白车身轻量化是汽车轻量化的重要工作内容,随着铝合金新材料的开发、各种加工工艺和制造技术的进步,铝合金在汽车白车身轻量化中得到广泛的应用。铝合金材料的强度明显要低于钢材料,但是铝合金零件可以通过加厚和优化结构设计来提高强度和刚度,最终达到与钢零件一样的水平。铝合金的密度要远低于钢铁,即使增加厚度,铝合金构件的减重效果仍然非常明显。随着汽车保有量的不断增加和人们环保意识的逐渐增强,铝材具有较高的回收价值率,并且是对环境完全无害的绿色材料。众多因素决定了铝合金材料在汽车轻量化领域中具有重要地位。除了使用铝合金轻质材料,结构设计和制造工艺是实现汽车结构轻量化的一个重要途径,在满足白车身各项性能和要求的前提下三者密切协调方能形成优秀的白车身轻量化设计方案。

3.目前绝大多数汽车的白车身侧围内板后部总成都使用钢板材料,这不利于降低车身重量。少数汽车的白车身侧围内板后部各零件使用铝合金板材,这样的设计一般是通过使用数量较多的铝板零件通过点焊焊接拼装而成。这造成车身车间生产时需要花费较多的生产工时,同时也需要配套较多的生产设备和工装夹具,从而造成生产成本较高。另一方面,为了保证侧围内板后部总成的强度和刚度,总成内的各铝板零件通常会使用复杂的设计结构,而铝板的成型性能不良,复杂的铝板零件在冲压过程中会发生各种成型问题和质量问题。

技术实现要素:

4.本发明的目的在于设计一种铝合金车身侧围内板后部结构,确保满足侧围内板后部总成功能、安全性、强度和刚度的基础上,采用优化的零件结构设计,应用合适的零件制造技术、连接和装配工艺,不仅提高了侧围内板后部总成的强度、刚度和抗撞性能,同时减少了白车身侧围内板后部总成内部零件的数量,减少了总成内部零件之间的连接,减轻总成的重量。

5.为达到上述目的,本发明的技术方案是:

6.一种铝合金车身侧围内板后部结构,其包括:d柱加强板总成、c柱内板总成、后轮罩总成;

7.所述d柱加强板总成包括d柱上加强板,d柱下加强板;所述d柱上加强板宽度方向一侧弯折,且该侧中部向外延伸形成第一连接部,使d 柱上加强板呈倒t形结构,该第一连接部下凹形成一台阶面,该台阶面上设一与车顶后横梁上的零件进行平面配合的凸台,凸台顶面设与安装后背门铰链的螺栓孔;所述d柱下加强板宽度方向一侧弯折,再沿轴向大于90度弯折,其上端搭接所述d柱上加强板下端,其外形顺延d柱上加强板;

8.所述c柱内板总成包括c柱内板、d柱下内板;所述c柱内板、d 柱下内板连接于所述

d柱上加强板、d柱下加强板下,并形成一空腔;

9.所述c柱内板宽度方向一侧弯折,且该侧中部向外延伸形成第二连接部,使c柱内板呈倒t形结构,该第二连接部对应所述d柱上加强板连接部上的凸台设一通孔;d柱下内板宽度方向一侧弯折,再沿轴向大于 90度弯折,其上端搭接所述c柱内板下端;

10.所述后轮罩总成包括后轮罩内板、后轮罩外板;

11.所述后轮罩内板中部为一锥弧形壳体,其顶端设一平台,该平台上凸设一个用于配合后悬架的减震器的减震器座;后轮罩内板中部锥弧形壳体的两侧边向外弯折形成搭接面;所述后轮罩外板由后轮罩上外板、后轮罩下外板点焊焊接形成;

12.所述后轮罩上外板为一个冲压形成具有梯形腔室壳体,壳体上缘向外弯折为搭接面,并以此连接于所述后轮罩内板的搭接面;后轮罩上外板下缘为弧形;

13.后轮罩下外板为顺延后轮罩上外板下缘弧形的弧形板,弧形板一侧向外弯折为搭接面。

14.优选的,所述d柱上加强板与侧围内板前部连接区域设一定位孔,d 柱上加强板与d柱下加强板连接区域设一定位孔。

15.优选的,所述d柱上加强板内侧面均匀布置平行四边形网格状筋条。

16.优选的,所述d柱上加强板与d柱下加强板的搭接面处涂胶并通过铆接连接,形成胶铆复合连接。

17.优选的,所述后轮罩内板内壁靠近轮子一侧设计方格状筋条,筋条的高度方向沿车身的宽度方向。

18.优选的,所述后轮罩内板外壁背向轮子一侧设有至少两个沿车身坐标 z向的加强筋,其贯穿零件的底部和顶部,该两条加强筋竖直并排。

19.优选的,所述后轮罩上外板与后轮罩下外板通过点焊连接形成后轮罩外板,再与后轮罩内板装配成后轮罩总成。

20.优选的,所述后轮罩外板与后轮罩内板之间的搭接处涂胶;在胶粘基础上,后轮罩外板与后轮罩内板的前部及后部通过自冲铆工艺连接,形成涂胶与自冲铆的复合连接,后轮罩外板上部与后轮罩内板使用流转螺钉连接,形成涂胶与流转螺钉的复合连接。

21.本发明所述铝合金车身侧围内板后部结构,包括d柱加强板总成、c 柱内板总成、后轮罩总成;d柱上加强板与d柱下加强板连接形成d柱加强板总成;后轮罩上外板与后轮罩下外板通过电阻点焊连接形成后轮罩外板,然后再将其装配到后轮罩内板上形成后轮罩总成。c柱内板,d柱下内板,c柱内板与d柱下内板通过点焊的方式形成c柱内板总成。

22.所述c柱内板总成,后轮罩总成及d柱加强版总成依次按顺序上件装夹形成侧围内板后部总成。

23.所述d柱上加强板内侧重要承载及传力区域均匀布置平行四边形网格状筋条,网格状筋条用于提高侧围内板及整个车身后部的扭转刚度。抵抗来自底盘传来的动载荷,提高侧围内板后部的疲劳强度。同时,碰撞时能承受更大的来自车身前部或后部的冲击载荷。

24.所述d柱上加强板是使用alsi10mnmg材料通过真空高压铸造工艺使零件成型,。零件再经过t7过时效热处理后获得较好的延伸率、抗冲击韧性和尺寸稳定性,其延伸率大于8%,屈服强度大于120mpa,抗拉强度大于180mpa。

25.所述d柱下加强板上部用于衔接d柱上加强板,外形顺延d柱上加强板,下部设计考

虑汽车造型的要求向着车身高度方向向下弯折。d柱下加强板的总体外形呈弯折的带状。d柱下加强板的截面设计成中间凸起,两边缘有窄小的搭接面。d柱下加强板这样的设计更有利于给底盘的动载荷提供上传的通道,将来自下车体的动载荷分散传递到车身的上部、前部和后部。

26.所述d柱上加强板和d柱下加强板连接形成d柱加强板总成。d柱下加强板与d柱上加强板的搭接面处涂胶并使用自冲铆设备将两零件铆接连接,也就是胶铆复合连接。胶铆复合连接比自冲铆连接具有更高的疲劳强度,更好静态连接强度,在发生大变形时能有效吸收动能,阻止连接零件在短时间彻底断开。d柱加强板总成的d柱上加强板呈倒立的t形,总成的d柱下加强板呈条带状,这样的结构形成了个完整的传力通道,将轮罩部位的载荷传递到车身前部和后部,提高了侧围内板及整个车身后部的扭转刚度、强度及抗撞性能。

27.所述后轮罩内板使用alsi10mnmg材料通过真空高压铸造工艺使零件成型,零件平整区壁厚均匀且厚度小于3mm。零件再经过t7过时效热处理后获得较好的延伸率、抗冲击韧性和尺寸稳定性,其延伸率大于8%,屈服强度大于120mpa,抗拉强度大于180mpa。传统的钣金轮罩,钢板或铝板后轮罩内板一般由3~5个冲压钣金零件通过点焊连接而成。本发明的后轮罩内板使用alsi10mnmg材料真空高压铸造工艺一体成型,消除了钣金零件之间的搭接余量和连接,消除了为了达到强度刚度要求所需的结构加强件和实现功能所需的支架件。

28.所述后轮罩内板内壁靠近轮子一侧设计方格状筋条,筋条的高度方向沿车身的宽度方向。后轮罩内板内部前后部位布置两个方格状筋条群,这样的筋条形状和布置用于加强后轮罩内板本体刚度,同时承受动载荷时使零件受力均匀。

29.所述后轮罩内板背向轮子一侧有两个沿车身高度方向的加强筋结构,贯穿零件的底部和顶部。两条加强筋竖直并排,用于使零件在车身高度方向可承受较高的强度。

30.为了匹配底盘减震器,实现后轮罩内板的功能,在所述后轮罩内板中部锥弧形壳体的顶端平台凸设一个用于配合后悬架的减震器的减震器座,其呈沙漏状结构。

31.所述后轮罩上外板与后轮罩下外板通过点焊连接形成后轮罩外板,再与后轮罩内板装配成后轮罩。后轮罩外板与后轮罩内板之间的搭接处涂胶,随后后轮罩外板上件到后轮罩内板上进行装夹固定。后轮罩外板与后轮罩内板的前部及后部通过自冲铆工艺连接。后轮罩外板上部与后轮罩内板使用流转螺钉连接。后轮罩外板与后轮罩内板之间使用涂胶与自冲铆的复合连接可以获得较高连接强度,而在后轮罩外板上部使用流转螺钉连接,这是一种单面连接技术,可以避免自冲铆工艺在该处实施时设备与零件发生干涉的情况。并且涂胶与流转螺钉配合使用使连接强度得到显著提高,并且改善轮罩的减振性能。

32.所述c柱内板总成与后轮罩总成进行连接时,c柱内板与后轮罩内板上部之间使用冷金属过渡焊连接。使用冷金属过渡焊可以有效规避自冲铆设备作业时与零件之间的干涉,同时规避流转螺钉设备执行时对零件薄弱处进行按压时零件的变形。为了避免冷金属过渡焊焊接对零件造成超出预期的变形,每段焊缝长50mm,每段焊缝之间的间隔大于25mm。d柱加强板总成的d柱下内板与后轮罩总成及c柱内板总成之间使用自冲铆连接。

33.侧围内板总成在关键接合处d柱上加强板使用铸件,该件不但满足功能需要,通过设计平行网格状筋条,使该件具有高的强度和刚度,在性能上相当于在该区域集成了2~3个冲压件。相对于传统的钣金件设计,本发明的d柱上加强板结构通过减少零件物料及消除零件之间的搭接边的方式实现轻量化。同理,轮罩内板本体零件通过使用压铸工艺和压铸

铝合金材料使零件一体成型,相当于集成了3~5个铝板冲压件,并且具有更好的刚度和减震性能。铝合金压铸件与铝板冲压件之间的连接在承受载荷的关键部位使用涂胶与自冲铆复合连接,使零件之间的连接具有更高的强度,为实现有效传递载荷,提高侧围内板后部扭转刚度提供可靠的保证。

附图说明

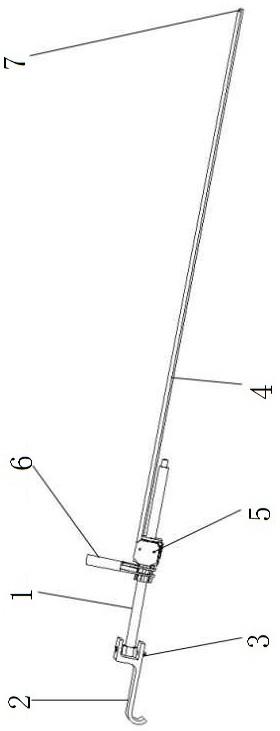

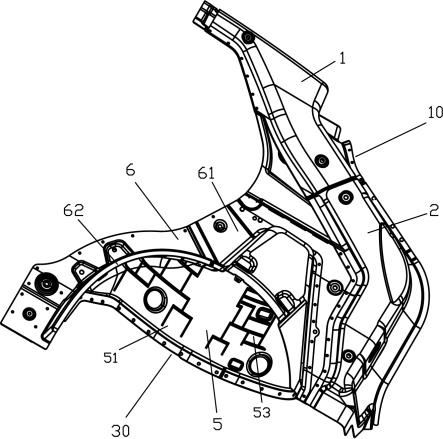

34.图1为本发明实施例的立体图1;

35.图2为本发明实施例的立体图2;

36.图3为本发明实施例的立体图3;

37.图4为本发明实施例的立体图4;

38.图5为本发明实施例的立体图5。

具体实施方式

39.下面结合附图和实施例,对发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

40.参见图1~图5,本发明所述的铝合金车身侧围内板后部结构,其包括: d柱加强板总成10、c柱内板总成20、后轮罩总成30;

41.所述d柱加强板总成10包括d柱上加强板1,d柱下加强板2;所述d柱上加强板1宽度方向一侧弯折,且该侧中部向外延伸形成第一连接部11,使d柱上加强板1呈倒t形结构,该第一连接部11下凹形成一台阶面111,该台阶面111上设一与车顶后横梁上的零件进行平面配合的凸台112,凸台112顶面设与安装后背门铰链的螺栓孔121;所述d柱下加强板2宽度方向一侧弯折,再沿轴向大于90度弯折,其上端搭接所述d柱上加强板1下端,其外形顺延d柱上加强板1;

42.所述c柱内板总成20包括c柱内板3、d柱下内板4;所述c柱内板3、d柱下内板4连接于所述d柱上加强板1、d柱下加强板2下,并形成一空腔201;

43.所述c柱内板3宽度方向一侧弯折,且该侧中部向外延伸形成第二连接部31,使c柱内板3呈倒t形结构,该第二连接部31对应所述d 柱上加强板1连接部11上的凸台112设一通孔32;d柱下内板4宽度方向一侧弯折,再沿轴向大于90度弯折,其上端搭接所述c柱内板3下端;

44.所述后轮罩总成30包括后轮罩内板5、后轮罩外板6;

45.所述后轮罩内板5中部51为一锥弧形壳体,其顶端设一平台52,该平台52上凸设一个用于配合后悬架的减震器的减震器座55;后轮罩内板 5中部51锥弧形壳体的两侧边向外弯折形成搭接面511;

46.所述后轮罩外板6由后轮罩上外板61、后轮罩下外板62点焊焊接形成;所述后轮罩上外板61为一个冲压形成具有梯形腔室壳体,壳体上缘向外弯折为搭接面611,并以此连接于所述后轮罩内板5的搭接面511;后轮罩上外板61下缘为弧形;后轮罩下外板62为顺延后轮罩上外板61 下缘弧形的弧形板,弧形板一侧向外弯折为搭接面621;

47.优选的,所述d柱上加强板与侧围内板前部连接区域设一定位孔,d 柱上加强板与d柱下加强板连接区域设一定位孔;。

48.优选的,所述d柱上加强板1内侧面均匀布置平行四边形网格状筋条12。

49.优选的,所述d柱上加强板1与d柱下加强板2的搭接面处涂胶并通过铆接连接,形成胶铆复合连接。

50.优选的,所述后轮罩内板5内壁靠近轮子一侧设计方格状筋条53,筋条的高度方向沿车身的宽度方向。

51.优选的,所述后轮罩内板5外壁背向轮子一侧设有两个沿车身高度方向的加强筋54,其贯穿零件的底部和顶部,该两条加强筋54竖直并排。

52.优选的,所述后轮罩上外板61与后轮罩下外板62通过点焊连接形成后轮罩外板6,再与后轮罩内板5装配成后轮罩总成30。

53.优选的,所述后轮罩外板6与后轮罩内板5之间的搭接处涂胶;在胶粘基础上,后轮罩外板6与后轮罩内板5的前部及后部通过自冲铆工艺连接,形成自冲铆与涂胶的复合连接,后轮罩外板6上部与后轮罩内板5 使用流转螺钉连接,形成涂胶与流转螺钉的复合连接。

54.本发明通过合理使用铝合金真空高压铸件,在关键接合区域应用铸件 d柱上加强板不仅获得复杂的结构提升强度和刚度同时减少了零件数量。在需要较高刚度同时结构复杂的区域应用铸件轮罩内板可以大幅度减少零件数量。侧围内板后部总成灵活的应用胶接、自冲铆、流转螺钉连接和冷金属过渡焊,不仅实现了各个零件之间的连接,还提高了零件之间的连接强度。侧围内板后部总成零件结构的优化设计、应用合适的连接及装配工艺,零件制造技术及铝合金材料减轻了侧围内板后部总成的重量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。