1.本发明涉及工业脱硫领域,更具体地,涉及一种用于脱硫的物质、其制备方法及应用。

背景技术:

2.焦炉煤气是由几种烟煤配制成的炼焦用煤在炼焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。焦炉气若不加利用直接排放到大气,不仅浪费了稀缺的能源,而且也会对环境造成严重的污染。由于焦炉气的成分复杂,硫化物含量很高,容易使后续的转化催化剂和合成催化剂中毒,影响生产的正产运行。所以,焦炉煤气在用于下游深加工利用前,必须先脱除硫化物,才能避免导致后序工段中的催化剂中毒,以保证生产顺利进行和产品的质量。因此,如何高效地实现脱硫就成为利用焦炉煤气的重要技术问题。

3.目前,硫化物的脱除通常采用干法和湿法,湿法脱硫是利用吸收液将原料中的硫化物吸收,含硫化物的吸收液在再生塔中分解或解析出硫化物,湿法脱硫一般用于将高含量的硫化物脱除至较低含量,通常控制的指标为脱硫后硫含量≤10ppm。干法脱硫主要应用于原料的精脱硫,控制的指标为脱硫后硫含量≤1ppm。

4.干法脱硫工艺的核心技术之一是用于脱硫的催化剂,其也成为研究的热点。现有的有机硫加氢转化催化剂主要组成通常为co-mo/al2o3、ni-mo/al2o3、fe-mo/al2o3等,其成本较高、使用前还需要进行硫化处理。

5.相关专利披露的锰系脱硫剂具有对简单有机硫化物的转化和h2s吸收的双效功能,在进行特定原料的脱硫净化时可以简化工艺,实现一步将原料中的硫脱除到1ppm以下,具有工艺简单、脱硫成本低等优点,主要应用于天然气、焦炉气、igcc及高温煤气等原料的脱硫净化中。这些锰系脱硫剂在使用前都要进行还原,还原过程是费事、耗时,不但造成装置开工时间增长,费用增加,同时还易造成脱硫剂飞温、脱硫剂失活、反应器损毁等事故,同时在缺乏还原气的场合使用受到限制。

6.因此,亟需一种新型的、可以便捷使用的、工业适用性好的新型脱硫物质来实现高效脱硫。

技术实现要素:

7.本发明提供一种用于脱硫的物质,该用于脱硫的物质的脱硫效果较好,使用便捷。

8.为了解决上述技术问题,本发明采用的基本构思如下:一种用于脱硫的物质,其特征在于,由以下组分构成:吸附载体;负载元素;所述负载元素包括第一类元素;所述第一类元素为铁、钛、铜的至少一种。

9.作为一种方式,以所述用于脱硫的物质的总重量计,铁元素含量为0.1~50mg/g;钛元素含量为0.1~10mg/g;铜元素含量为0.1~50mg/g。

10.作为一种方式,以所述用于脱硫的物质的总重量计,铁元素含量为0.5~15mg/g;钛元素含量为0.1~5mg/g;铜元素含量为0.5~15mg/g;作为一种方式,以所述用于脱硫的物质的总重量计,所述铁元素含量为1~5.0mg/g;钛元素含量为0.1~1.5mg/g;铜元素含量为1~5.0mg/g。

11.作为一种方式,所述负载元素还包括选择性添加的第二类元素;所述第二类元素选自镧、铈、银、锆、锰、氯、磷的至少一种。

12.作为一种方式,以所述用于脱硫的物质的总重量计,所述第二类元素含量为0.01~2mg/g,优选为0.01~0.5mg/g。

13.作为一种方式,所述吸附载体为由sio2和al2o3组成的固体混合物,所述硅铝比为1~500。

14.作为另一种方式,所述吸附载体为分子筛成品,所述分子筛成品选自x型分子筛、y型分子筛、a型分子筛、zsm型分子筛、丝光沸石、β型沸石、sapo型分子筛、alpo型分子筛、mcm-22分子筛、mcm-49、mcm-56、ssz-13分子筛、zsm-5/丝光沸石、zsm-5/β沸石、zsm-5/y、mcm-22/丝光沸石、zsm-5/magadiite、zsm-5/β沸石/丝光沸石或zsm-5/β沸石/y沸石或zsm-5/y沸石/丝光沸石。

15.优选地,所述吸附载体为y型分子筛、a型分子筛或zsm型分子筛。

16.作为一种方式,所述用于脱硫的物质为颗粒物。

17.作为一种方式,所述颗粒物的平均粒径为1.5~3.5mm,优选为2.0~2.5mm。

18.本发明还涉及如上述内容任一所述的用于脱硫的物质的应用,将所述用于脱硫的物质用于焦炉煤气、高炉煤气的工业脱硫。

19.作为一种方式,工业脱硫时的参数为:反应温度为5~90℃,空速为80~200h-1

。

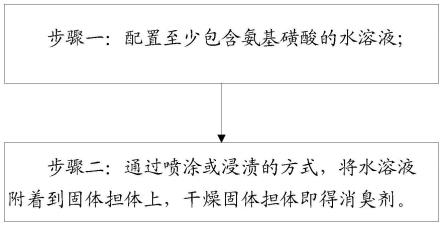

20.作为一种方式,在线再生周期为3~8天;在线再生处理温度为180~300℃,优选为180~260℃;采用净化后的焦炉气或氢气为再生气。

21.本发明还涉及如上所述的用于脱硫的物质的制备方法,其采用浸渍法将所述负载元素负载于所述吸附载体上,经干燥、焙烧,得到所述用于脱硫的物质。

22.作为一种方式,所述的用于脱硫的物质的制备方法包括如下步骤:步骤1,选取含有所述负载元素的前体物质,制备对应的浸渍液;步骤2,将所述吸附载体置于所述浸渍液中,得到浸渍吸附载体;步骤3,干燥、焙烧所述浸渍吸附载体,即得。

23.作为一种方式,所述步骤1中的负载元素包括第一类元素,所述第一类元素为铁、钛、铜的至少一种,按照配方取含第一类元素的可溶性化合物,制成第一浸渍液。

24.进一步地,作为一种方式,所述负载元素还包括第二类元素,第二类元素选自镧、铈、银、锆、锰、氯、磷中的至少一种,按照配方取含第二类元素的可溶性化合物,制成第二浸渍液。

25.作为一种方式,所述吸附载体在所述第一浸渍液中浸渍后,室温下晾置5~8小时,再置于所述第二浸渍液中浸渍;作为一种方式,所述步骤3中,干燥的温度为90~120℃、时间为4.5~9小时;焙烧

的温度为400~600℃、时间为1.5~5.5小时。

26.本发明和现有技术相比具有如下有益效果:1、本发明用于脱硫的物质具有良好的脱硫性能,可以高效地脱除无机硫化物和有机硫化物,并且使用方法便捷,不进行预硫化处理也可以使用。

27.2、本发明用于脱硫的物质初次使用的总时长较长,且循环再生利用的稳定性好,可见其在工业应用时更换频率低,节省企业开支。

28.3、本发明用于脱硫的物质稳定性高,可以显著减少长期反应过程中的催化剂载体损失(或流失),有效延长催化剂的使用时间,适应于工业化生产和应用。

29.4、本发明用于脱硫的物质的制备方法工艺简单,便于调整用于脱硫的物质负载元素的类型和含量,不需要进行较大的步骤流程变动,便于丰富产品种类、提高收益。

30.另外,本发明采用的方法制得的用于脱硫的物质的元素分布均一,脱硫性能的稳定性好。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明负载元素的前体物质可以是任何可接受形式的化学物质,鉴于篇幅限制问题,本发明未对各个案例的前体物质的具体选择和称量等内容详细呈现,该部分内容是本领域人员可以根据常规知识获知的,不予赘述。

33.本发明对相关参数的优选范围均进行了脱硫性能的测试实验,但鉴于篇幅问题,在以下的具体内容中仅列出部分的实验数据作为参考以便于理解其优点,并非是本发明的全部实验内容。

34.本发明吸附载体在对应的浸渍液中的浸渍时间可以按照领域内的常规操作,例如浸渍12小时或以上的时间。

35.本发明吸附载体在所述第一浸渍液中浸渍后,室温下晾置5~8小时,再置于所述第二浸渍液中浸渍,浸渍效果更好。

36.作为一种方式,本发明用于脱硫的物质为颗粒物,平均粒径为1.5~3.5mm,优选为2.0~2.5mm。当然,在具体使用时,也可以将其制备成其他形态进行使用。

37.本发明用于脱硫的物质特别适于焦炉煤气、高炉煤气的工业脱硫,当然该限定并不妨碍其用于其他需要进行脱硫处理的工况或场景。

38.实施例1(1)称取43.2mg硝酸铁和29.6mg硝酸铜溶于100ml水,制备得到含有铁、铜元素的第一浸渍液;(2)称取100gy型分子筛,将其置于上述的第一浸渍液中,浸渍12小时;(3)将经步骤(2)处理后的y型分子筛在120℃条件下,干燥9小时,然后在600℃条件下焙烧5.5小时,取出,自然冷却至室温,得到用于脱硫的物质。

39.该用于脱硫的物质中铁元素含量为0.1mg/g,铜元素含量为0.1mg/g,该用于脱硫

的物质的平均粒径为2.0mm。

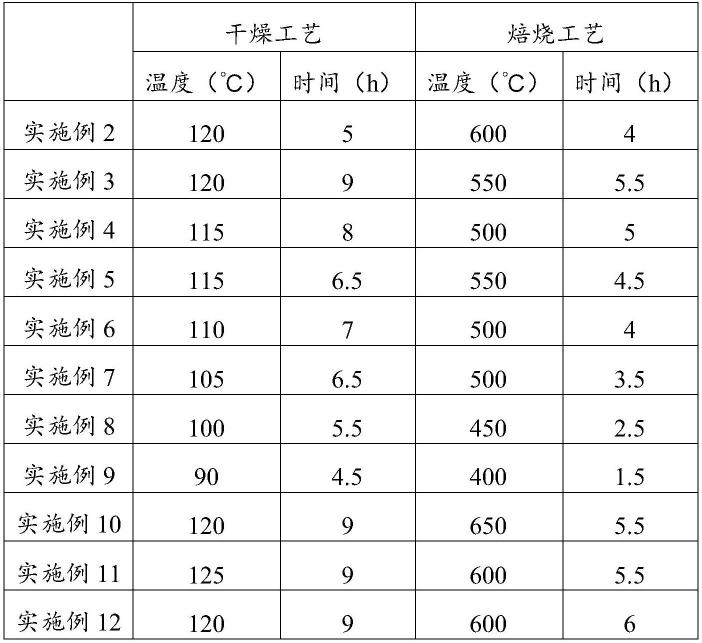

40.实施例2-12该部分实施例与实施例1的区别在于表1所示的工艺参数,其他均与实施例1保持一致。

41.表1实验结果表明:实施例1-9采用了本发明较优选的干燥和焙烧工艺参数,即“干燥的温度为90~120℃、时间为4.5~9小时;焙烧的温度为400~600℃、时间为1.5~5.5小时”,而实施例10-12未采用该优选的工艺,从最终得到的用于脱硫的物质的脱硫效果来看,实施例1-9稍优于实施例10-12。

42.实施例13-28该部分实施例中负载的第一类元素单独包括铁、铜或钛元素的一种。

43.参考实施例1,根据具体要负载的元素配方,选择任何可接受形式的化合物作为前体配制相应的第一浸渍液。

44.例如,负载0.1mg/g铁元素时,称取43.2mg硝酸铁溶于100ml水,得到第一浸渍液;负载0.1mg/g铜元素时,称取29.6mg硝酸铜溶于100ml水,得到另一种的第一浸渍液;以此类推。

45.各实施例制备的用于脱硫的物质中负载元素含量如下表所示。

46.表2

针对上述实施例,进行了脱硫性能的考察实验,根据实验结果发现:(1)实施例13只包含0.1mg/g铁元素,未包含铜元素,脱硫性能比实施例1差;实施例17和18的铁含量在1~5mg/g内,综合考虑元素用量和脱硫性能提升程度,其和实施例14、16相比,综合性价比更高。

47.(2)实施例19-22只负载了钛元素,综合考虑元素用量和脱硫性能提升程度,实施例19和实施例22的性价比更高。

48.(3)实施例23只包含0.1mg/g铜元素,未包含铁元素,脱硫性能比实施例1差;实施例27和28的铜含量在1~5mg/g内,综合考虑元素用量和脱硫性能提升程度,其和实施例24、26相比,综合性价比更高。

49.(4)本发明上述实施例13-28和现有技术相比,其脱硫性能较好,脱硫率至少可达95%,首次使用的总时长比现有技术的脱硫产品长。

50.实施例29-44在实施例1的基础上进一步负载了第二类元素,制备方法中进一步增加负载第二类元素的步骤,该步骤具体如下:取包含第二类元素的原料物质,加水溶解制备第二浸渍液,备用;该原料物质可以是包含第二类元素的、任何可接受的化学物质,在此不予赘述,原料物质的加入量根据第二

类元素在用于脱硫的物质的占比配方进行添加即可;y型分子筛在第一浸渍液中浸渍后,室温下晾置5~8小时,再置于第二浸渍液中,浸渍12小时。

51.各实施例负载的第二类元素的含量不同,具体如下表所示,其他均和实施例1保持一致。

52.表3针对上述实施例,进行了脱硫性能的考察实验,根据实验结果发现:(1)实施例29-44进一步负载了第二类元素,其脱硫性能和实施例1相比均有所提高。其中,在第二类元素含量相同的情况下,进一步负载银、铈或镧的实施例的脱硫性能相对较优;实施例43-44同时负载了银、铈和镧,其脱硫性能更优。

53.(2)分析实施例29-40的脱硫性能,针对同种的第二类元素,综合考虑其用量和脱硫性能提升程度,当第二类元素的含量在0.01~0.5mg/g时,综合性价比更高。

54.实施例45-52该部分实施例与实施例1的主要区别在于:采用的吸附载体不同,具体如下表所示,其他均与实施例1保持一致。

55.表4 吸附载体平均粒径/mm实施例45a型分子筛2.0实施例46zsm型分子筛2.5实施例47丝光沸石1.5实施例48ssz-13分子筛3.5实施例49sio2/al2o3,硅铝比=12.5实施例50sio2/al2o3,硅铝比=402实施例51sio2/al2o3,硅铝比=2002.5实施例52sio2/al2o3,硅铝比=5002针对上述实施例,进行了脱硫性能的考察实验,根据实验结果发现:(1)实施例45-52的脱硫性能和现有技术的催化剂相比较优,脱硫率在95%以上,脱离性能也较稳定。

56.(2)实施例45-46采用的吸附载体为a型分子筛、zsm型分子筛,制得的用于脱硫的物质的脱硫性能稍优于实施例47-52。

57.对比例1本对比例与实施例1的区别在于:直接将100g y型分子筛在120℃条件下,干燥9小时,然后在600℃条件下焙烧5.5小时,取出,自然冷却至室温,然后使用。

58.对比例2本对比例与实施例1的区别在于:负载元素为金属锌元素,其在脱硫吸附物的含量为0.1mg/g。其他工艺参数和步骤均与实施例1保持一致。

59.效果例1针对本发明部分实施例和对比例1-2制备得到的用于脱硫的物质,采用含硫物质组分如表5所示的模拟焦炉气,利用催化剂评价装置测试各用于脱硫的物质首次吸附的总时长,评价其脱硫性能。

60.催化反应条件为:常压、温度为30℃、空速为100/h-1

。

61.采用在线定硫仪测试评价装置出口处气体的总硫含量,当总硫含量≥10mg/nm3时,表明用于脱硫的物质需要进行再生。

62.首次吸附的总时长自开始使用截至第一次出口处的气体总硫含量已≥10mg/nm3或接近10mg/nm3的时间。

63.表5组分h2scoscs2硫醇噻吩含量(mg/nm3)80701002060本发明部分实施例和对比例1-2的脱硫吸附物的首次使用总时长以及相应的出口

处气体硫含量的实验数据如下表所示。

64.表6从上表的实验数据可以看出:总体而言,本发明实施例脱硫性能优于现有技术。

65.其中,更优选的实施例43和44同时负载了铁、铜、银、铈和镧,其首次使用总时长能长达35天,并且此时出口处的总硫含量也不太高,可见其脱硫性能优异,在工业使用时有助于降低试剂的更换频率,延长使用寿命,进而提高工业收益。

66.对比例1直接使用y型分子筛、未负载元素,对比例2负载的元素为锌,两者均未采用本发明的技术方案,制得的脱硫吸附物的首次使用总时长比本发明实施例短,脱硫性能较差。

67.效果例2以本发明实施例1、实施例43-44作为一种示范例,考察其再生循环使用的性能。

68.具体方法为:实施例1、实施例43-44、对比例1-2制备得到的用于脱硫的物质分别装入吸附塔内,在压力为常压、温度为35℃、空速为80h-1

的反应条件下,对某钢厂焦炉煤气进行处理,焦炉煤气的总硫含量为260mg/nm3,连续运行30天,检测并分析其脱硫率。

69.然后采用净化后的焦炉气对吸附塔内的用于脱硫的物质进行再生。再生过程为:在180~300℃的温度条件下热吹100小时,然后再进行冷吹,直至降温到100℃以下,完成再生过程。

70.再生后的用于脱硫的物质继续净化处理某钢厂焦炉煤气,焦炉煤气的总硫含量为260mg/nm3,连续运行30天,检测并分析其脱硫率。

71.实施例1、实施例43-44、对比例1-2的用于脱硫的物质再生前后的脱硫率如下表所示。

72.表7

根据上表的分析数据可知,本发明用于脱硫的物质经再生循环后仍保持较高的脱硫效率,再生循环使用的稳定性好,有助于延长使用寿命。

73.虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。