1.本发明涉及显示技术领域,特别涉及一种灌胶治具及显示模组的灌胶方法。

背景技术:

2.随着技术的进步以及市场的需要,led显示屏正向着点间距越来越小的方向发展,从而能够显示更细腻的画面。与此同时,点间距的所缩小导致所用的led灯珠也变小,这就使得led显示屏在安装,使用和维护过程中变得脆弱。另一方面,环境的湿气一直是导致led灯珠失效的重要原因。为提高led显示屏特别是小间距led显示屏的防撞,防潮能力。近年来,出现了所谓的gob工艺,即用胶水材料将整个led显示模组封装起来。这种工艺在市场上得到了一定程度的认可。但也存在先天不足。led灯珠被胶水封住后,一旦有灯珠失效,则很难进行维修更换,或者维修后有明显的痕迹,大大影响了led显示屏的美观度。另一方面,被胶水封住后,影响了led显示屏的散热效果,可能会导致led显示屏局部过热而导致显示偏色,影响显示效果。

技术实现要素:

3.本发明的主要目的在于提出一种灌胶治具及显示模组的灌胶方法,其旨在解决采用传统灌胶方式形成的显示模组存在的可维修性差、散热不良等技术问题。

4.为实现上述目的,本发明提供的一种灌胶治具,所述灌胶治具包括:底座,所述底座的一侧凸设有若干凸台,两两相邻的所述凸台之间的中心距等于待灌胶显示模组的点间距,每一所述凸台的宽度小于待灌胶显示模组的灯缝的宽度,每一所述凸台的长度大于所述待灌胶显示模组的长度或宽度;离型膜,所述离型膜覆于所述底座凸设有所述若干凸台的一侧表面,且所述离型膜包裹所述若干凸台。

5.可选地,所述灌胶治具还包括栅格片,所述栅格片上凹设有若干狭缝,所述离型膜粘在所述栅格片上,所述栅格片置于所述底座上,使得所述若干狭缝一一对应嵌入所述若干凸台中,并使得所述离型膜包裹所述若干凸台。

6.可选地,所述栅格片远离所述底座的一侧表面覆有压敏胶,所述离型膜粘在所述栅格片覆有所述压敏胶的一侧表面上。

7.可选地,所述栅格片的厚度小于所述凸台的高度,且两者之差位于二分之一个所述待灌胶显示模组的灯珠高度到一个所述待灌胶显示模组的灯珠高度之间。

8.可选地,所述栅格片通过金属蚀刻或激光切割或片材冲切而成。

9.可选地,所述离型膜的表面为雾面或磨砂面或光面。

10.此外,为实现上述目的,本发明还提出一种显示模组的灌胶方法,所述灌胶方法包括以下步骤:提供一上述的灌胶治具,并将适量的胶水倒在所述灌胶治具的离型膜上;提供一待灌胶显示模组,将所述待灌胶显示模组倒扣在所述胶水上,使得所述若干凸台进入所述待灌胶显示模组的相应灯缝中,得到灌胶组件,并对所述灌胶组件进行抽真空处理;将抽真空处理后的所述灌胶组件置于预设环境中,待所述胶水固化。

11.可选地,所述胶水为环氧树脂胶水或者pu(polyurethane,聚氨基甲酸酯材料)树脂胶水,所述离型膜为硅油离型膜或氟塑离型膜。

12.可选地,所述将所述待灌胶显示模组倒扣在所述胶水上,使得所述若干凸台进入所述待灌胶显示模组的相应灯缝中,得到灌胶组件,并对所述灌胶组件进行抽真空处理的步骤具体包括:将所述待灌胶显示模组的灯面朝向所述若干凸台,以倒扣在所述胶水上,使得所述若干凸台进入所述待灌胶显示模组的相应灯缝中,得到所述灌胶组件;将所述灌胶组件送入真空箱进行所述抽真空处理,所述抽真空处理的持续时间为0.5-10分钟。

13.可选地,所述将抽真空处理后的所述灌胶组件置于预设环境中,待所述胶水固化的步骤具体包括:通过平移的方式使得所述若干凸台完全陷入所述待灌胶显示模组的相应灯缝中;在所述待灌胶显示模组的四角上方放置重物后,根据所述胶水的特性,将其整体置于加温环境或常温环境,以使所述胶水逐渐固化。

14.本发明提供的灌胶治具及显示模组的灌胶方法,其灌胶治具的底座的一侧凸设有若干凸台,两两相邻的凸台之间的中心距等于待灌胶显示模组的点间距,每一凸台的宽度小于待灌胶显示模组的灯缝的宽度,每一凸台的长度大于待灌胶显示模组的长度或宽度。其灌胶治具的离型膜覆于底座凸设有若干凸台的一侧表面,且离型膜包裹若干凸台。这样一来,当应用本灌胶治具对待灌胶显示模组进行灌胶时,先将适量的胶水倒在该灌胶治具的离型膜上。接着,将该待灌胶显示模组倒扣在胶水上,使得若干凸台进入待灌胶显示模组的相应灯缝中,得到灌胶组件,并对该灌胶组件进行抽真空处理。最后,将抽真空处理后的灌胶组件置于预设环境中,待胶水固化,便可完成整个灌胶过程。这样一来,由于底座的一侧表面覆有离型膜,使得胶水倒在该离型膜上,可有效防止胶水固化后将显示模组和底座粘接在一起而无法脱模。又由于灌胶过程中,灌胶治具的底座上的若干凸台进入待灌胶显示模组的相应灯缝(该相应灯缝可以是待灌胶显示模组的纵向灯缝或横向灯缝)中,使得灌胶完成形成的灌胶显示模组,其灌胶层会在对应灯缝处形成相应的缝隙,即得到有缝的灌胶显示模组。这种有缝的灌胶显示模组不仅具有较高的防撞、防潮性能,同时由于有缝的存在,可以更方便的进行维修,维修痕迹小,也更有利于散热;另外,缝的存在也有利于降低灌胶显示模组拼接时形成的模块化效应,且缝有吸光效果,有利于提高显示屏的对比度。可见,本技术方案,其可有效解决采用传统灌胶方式形成的显示模组存在的可维修性差、散热不良等技术问题。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

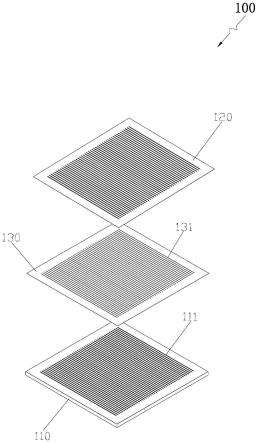

16.图1为本发明实施例一灌胶治具的拆分结构示意图。

17.图2为图1所示灌胶治具的侧视结构示意图。

18.图3为图1所示灌胶治具的局部ⅰ放大结构示意图。

19.图4为本发明实施例二显示模组的灌胶方法的流程框图。

20.图5为图4所示灌胶方法的步骤s120的具体流程框图。

21.图6为图4所示灌胶方法的步骤s130的具体流程框图。

具体实施方式

22.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

23.实施例一

24.如图1至图3所示,本发明实施例一提供一种灌胶治具100,该灌胶治具100包括底座110与离型膜120,其中,底座110的一侧凸设有若干凸台111,两两相邻的凸台111之间的中心距等于待灌胶显示模组(未图示)的点间距,每一凸台111的宽度小于待灌胶显示模组的灯缝的宽度,每一凸台111的长度大于待灌胶显示模组的长度或宽度。离型膜120覆于底座110凸设有若干凸台111的一侧表面,且离型膜120包裹若干凸台111。

25.在本实施例,如图1及图3所示,灌胶治具100还包括栅格片130,栅格片130上凹设有若干狭缝131,离型膜120粘在栅格片131上,栅格片130置于底座110上,使得若干狭缝131一一对应嵌入若干凸台111中,并使得离型膜120包裹若干凸台111。即离型膜120通过栅格片130快速覆于底座110凸设有若干凸台111的一侧表面,底座110的材质可以是金属材料,亦可以塑料或者陶瓷等非金属材料,狭缝131的宽度略宽于凸台111的宽度,长度亦略长于凸台111的长度,以使栅格片130正好能穿过凸台111置于底座110上。栅格片130的材质可以是金属,如不锈钢;亦可以是塑料,如pet(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)、pc(polycarbonate,聚碳酸酯)等;栅格片130中的狭缝131,可以根据材质的不同,通过不同的工艺加工而成,如是金属材质,则可以通过金属刻蚀、激光切割等方式获得;如是塑料材质,则可以通过激光切割、片材冲切等方式获得。栅格片130的厚度为0.1-2mm,最好为0.2-1mm。栅格片130的厚度小于凸台111的高度,且两者之差位于二分之一个待灌胶显示模组的灯珠高度到一个待灌胶显示模组的灯珠高度之间,具体视待灌胶显示模组而定。栅格片130远离底座110的一侧表面覆有压敏胶(未图示),离型膜120粘在栅格片130覆有压敏胶的一侧表面上,以通过压敏胶将离型膜120有效固定在栅格片130上。离型膜120的作用是起到离型作用,即防止胶水固化后将灌胶显示模组和底座粘接在一起而无法脱模,因而,离型膜120的材质视灌胶时所采用的胶水而定。如所采用的胶水为环氧树脂或者pu树脂,则可以选用硅油离型膜、氟塑离型膜或者其他和胶水不粘的膜。离型膜130的厚度最好控制在0.02-0.075mm以内。离型膜130的表面可以是光面,也可以是雾面或者磨砂面,最好是雾面或磨砂面,能更好地防止胶水固化后将灌胶显示模组和底座粘接在一起而无法脱模。

26.实施例二

27.如图4所示,本发明实施例二还提出一种显示模组的灌胶方法,该灌胶方法包括以下步骤:

28.步骤s110:提供一灌胶治具,并将适量的胶水倒在该灌胶治具的离型膜上。

29.具体地,如图1至图3所示,上述提到的灌胶治具为实施例一中的灌胶治具100,当应用该灌胶治具100对待灌胶显示模组进行灌胶时,先将适量的胶水倒在该灌胶治具100的离型膜120上,所需的胶量视待灌胶显示模组的大小、点间距以及所用灯珠的大小而定,为防止胶水往四周流走,可在底座四周设置相应的围挡(未图示)。

30.上述提到胶水优选采用环氧树脂胶水或者pu树脂胶水,此时,离型膜120可采用硅油离型膜、氟塑离型膜或者其他和胶水不粘的膜。离型膜120的厚度最好控制在0.02-0.075mm以内。离型膜120的表膜可以是光面,也可以是雾面或者磨砂面,最好是雾面或磨砂面,能更好地防止胶水固化后将灌胶显示模组和底座粘接在一起而无法脱模。

31.步骤s120:提供一待灌胶显示模组,将该待灌胶显示模组倒扣在胶水上,使得若干凸台进入该待灌胶显示模组的相应灯缝中,得到灌胶组件,并对该灌胶组件进行抽真空处理。

32.具体地,如图1至图3所示,将待灌胶显示模组(未图示)倒扣在胶水上,使得若干凸台111进入待灌胶显示模组的相应灯缝中,得到灌胶组件,并对灌胶组件进行抽真空处理。如图5所示,其具体过程如下:

33.步骤s121:将待灌胶显示模组的灯面朝向若干凸台,以倒扣在胶水上,使得若干凸台进入该待灌胶显示模组的相应灯缝中,得到灌胶组件。

34.步骤s122:将该灌胶组件送入真空箱进行抽真空处理,抽真空处理的持续时间为0.5-10分钟。

35.上述提到的灌胶组件包括灌胶模组100、胶水及待灌胶显示模组,将灌胶组件送入真空箱进行抽真空处理,且抽真空处理的持续时间为0.5-10分钟,可有效去除胶水中的空气,防止胶水中出现气泡,影响灌胶质量。

36.步骤s130:将抽真空处理后的该灌胶组件置于预设环境中,待胶水固化。

37.具体地,通过上述方法步骤得到抽真空处理后的该灌胶组件后,便可将抽真空处理后的该灌胶组件置于预设环境中,待胶水固化。由于抽真空过程中,待灌胶显示模组会发生移动,因而,如图6所示,执行本步骤“将抽真空处理后的灌胶组件置于预设环境中,待胶水固化”的过程具体如下:

38.步骤s131:通过平移的方式使得若干凸台完全陷入待灌胶显示模组的相应灯缝中。

39.步骤s132:在待灌胶显示模组的四角上方放置重物后,根据胶水的特性,将其整体置于加温环境或常温环境,以使胶水逐渐固化。

40.通过平移的方式使得若干凸台111完全陷入待灌胶显示模组的相应灯缝中,(该相应灯缝可以是待灌胶显示模组的纵向灯缝或横向灯缝)中,使得灌胶完成形成的灌胶显示模组,其灌胶层会在对应灯缝处形成相应的缝隙,即得到有缝的灌胶显示模组。而在待灌胶显示模组的四角上方放置重物后,可保障待灌胶显示模组内以及待灌胶显示模组之间灌胶厚度的一致性。此时,便可根据胶水的特性,将其整体置于加温环境或常温环境,以使胶水逐渐固化。由于胶水固化,灌胶完成的待灌胶显示模组仍在上述的灌胶治具100中,因而,需进行以下进一步处理:即依次进行脱模、除去四周多余胶水处理,才可得到灌胶显示模组。脱模时,由于离型膜120的存在,可使得灌胶完毕的待灌胶显示模组快速脱离底座110,当灌胶完毕的待灌胶显示模组脱模后,便可进行切边处理,以除去四周多余胶水,得到相应的有缝的灌胶显示模组。这种有缝的灌胶显示模组不仅具有较高的防撞、防潮性能,同时由于有缝的存在,可以更方便的进行维修,维修痕迹小,也更有利于散热;另外,缝的存在也有利于降低灌胶显示模组拼接时形成的模块化效应,且缝有吸光效果,有利于提高显示屏的对比度。

41.本发明实施例中的灌胶治具及显示模组的灌胶方法,其灌胶治具的底座的一侧凸设有若干凸台,两两相邻的凸台之间的中心距等于待灌胶显示模组的点间距,每一凸台的宽度小于待灌胶显示模组的灯缝的宽度,每一凸台的长度大于待灌胶显示模组的长度或宽度。其灌胶治具的离型膜覆于底座凸设有若干凸台的一侧表面,且离型膜包裹若干凸台。这样一来,当应用本灌胶治具对待灌胶显示模组进行灌胶时,先将适量的胶水倒在该灌胶治具的离型膜上。接着,将该待灌胶显示模组倒扣在胶水上,使得若干凸台进入待灌胶显示模组的相应灯缝中,得到灌胶组件,并对该灌胶组件进行抽真空处理。最后,将抽真空处理后的灌胶组件置于预设环境中,待胶水固化,便可完成整个灌胶过程。这样一来,由于底座的一侧表面覆有离型膜,使得胶水倒在该离型膜上,可有效防止胶水固化后将显示模组和底座粘接在一起而无法脱模。又由于灌胶过程中,灌胶治具的底座上的若干凸台进入待灌胶显示模组的相应灯缝(该相应灯缝可以是待灌胶显示模组的纵向灯缝或横向灯缝)中,使得灌胶完成形成的灌胶显示模组,其灌胶层会在对应灯缝处形成相应的缝隙,即得到有缝的灌胶显示模组。这种有缝的灌胶显示模组不仅具有较高的防撞、防潮性能,同时由于有缝的存在,可以更方便的进行维修,维修痕迹小,也更有利于散热;另外,缝的存在也有利于降低灌胶显示模组拼接时形成的模块化效应,且缝有吸光效果,有利于提高显示屏的对比度。可见,本技术方案,其可有效解决采用传统灌胶方式形成的显示模组存在的可维修性差、散热不良等技术问题。

42.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。