1.本发明涉及去除高分子材料中的内毒素领域,特别是涉及去除多糖材料中的内毒素技术领域,具体的说是一种去除海藻酸盐中内毒素的方法及去除内毒素的海藻酸盐材料。

技术背景

2.海藻酸钠(简写alg)又名褐藻胶,由β-d甘露糖醛酸(m)和α-l古罗糖醛酸(g)通过(1-4)糖苷键聚合而成的线性阴离子天然多糖,生物相容性良好,是组织工程热点材料之一。海藻酸盐水溶液遇到ca

2

、ba

2

等多价离子时,形成不溶于水的海藻酸盐水凝胶。该水凝胶具有良好的机械强度及通透性,已广泛应用于生物医学研究。现有的海藻酸盐制备方法包括酸凝酸化法、钙凝酸化法、钙凝离子交换法、酶解提取法等,制备的海藻酸盐中残留了、内毒素等杂质,影响了海藻酸盐的生物相容性及生物医学应用。对此,从上世纪七十年代开始,许多研究者致力于海藻酸盐中内毒素的去除研究。其中德国学者klock和荷兰学者de vos p等提出的方法对于海藻酸盐中内毒素的去除效果较好。然而,他们的工艺中采用了氯仿等毒性有机溶剂,工艺操作安全性较差。

3.我国学者也报道了组织工程用海藻酸盐及体内植入用海藻酸盐制备方法,采用酸液浸泡的工艺去除海藻酸盐中的内毒素等杂质。而海藻酸盐在酸液中易降解,从而增加了工艺的可控操作难度。

4.针对上述问题,本发明提供了一种去除海藻酸盐中内毒素的方法,以市售食品级水溶性海藻酸盐为原料,经微孔过滤分离去除不溶性颗粒,经离子交联形成凝胶,将凝胶浸入碱性溶液清洗,然后用水洗至中性,加入离子络合剂使凝胶形成溶液并透析、过滤,经活性炭吸附后,在无菌环境下用有机溶剂将海藻酸盐析出,干燥得去除内毒素的海藻酸盐。本发明利用碱性条件下洗涤海藻酸盐、活性炭吸附去除海藻酸盐中的内毒素,其制备过程中无杂质引入,所得海藻酸盐中内毒素含量低,海藻酸盐分子量变化小。

技术实现要素:

5.本发明要解决的技术问题是提供一种去除海藻酸盐中内毒素的方法,本发明解决了传统海藻酸盐材料存在的内毒素杂质影响海藻酸盐的生物相容性及生物医学应用等问题。

6.本发明提供一种去除海藻酸盐中内毒素的方法及去除内毒素的海藻酸盐材料:

7.包括下述技术方案:

8.以市售食品级水溶性海藻酸盐为原料,经微孔过滤分离去除不溶性颗粒,经离子交联形成凝胶,将凝胶浸入碱性溶液清洗,然后用水洗至中性,加入离子络合剂使凝胶形成溶液并透析、过滤,经吸附介质吸附后,在无菌环境下用有机溶剂将海藻酸盐析出,干燥得去除内毒素的海藻酸盐。

9.所述海藻酸盐为海藻酸钠、海藻酸钾。

10.海藻酸盐经微孔过滤分离去除不溶性颗粒,经离子交联形成凝胶的具体操作过程为,1)将原料市售食品级水溶性海藻酸盐溶解在蒸馏水中,其w/v、g/ml浓度为0.1-5%;2)将海藻酸盐溶液依次经孔径为0.8μm、0.45μm、0.22μm的微孔滤膜过滤去除不溶性颗粒;3)将海藻酸盐溶液滴加到过量的多价金属盐溶液中形成凝胶微球,经0.5-1小时凝聚过程后,取出凝胶微球,用蒸馏水充分洗涤凝胶微球。

11.进一步地,步骤3)中的多价金属优选为为ba

2

或ca

2

,浓度为50-200mm。

12.所述凝胶微球碱性溶液清洗的具体操作过程为,将海藻酸盐凝胶微球置于0.5m-3m碱性溶液中,室温至100℃浸泡1-48小时,取出凝胶微球用蒸馏水充分洗涤至中性。

13.进一步地,碱性溶液为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾或它们相应金属盐氢氧化物与碳酸盐的混合物溶液。

14.加入离子络合剂使凝胶形成溶液并透析、过滤的具体操作过程为,1)将经碱性溶液冲洗后的凝胶微球溶解到55mm-500mm的络合剂溶液中;2)将步骤1)中得到的溶液再透析24-36小时,溶液经膜过滤得到海藻酸盐溶液。

15.所述络合剂为edta、egta、或者它们二者任意比混合的钠盐或钾盐溶液;凝胶体积与螯合盐溶液体积比=1:1-1:5;所述步骤2)所述透析膜截流分子量3.5-14kda。

16.吸附介质吸附的具体过程为,1)按海藻酸钠与吸附介质的重量比为10:1-1:10的比例加入吸附介质,4℃至室温条件下机械搅拌0.5-48小时,将含吸附介质的溶液经微孔滤膜过滤除吸附介质,得到海藻酸盐溶液;2)重复步骤1)0-10次;3)将海藻酸盐溶液0.22μm滤膜过滤得到无菌海藻酸盐溶液。

17.进一步地,微孔滤膜为醋酸纤维素滤膜、聚丙烯滤膜、聚醚砜滤膜、聚四氟乙烯滤膜、陶瓷滤膜等;吸附介质为活性炭、白陶土、硅藻土、多粘菌素b琼脂糖树脂或者它们任意比例的混合物。

18.在无菌环境下,用有机溶液将海藻酸盐析出并干燥的具体操作过程为,将有机溶剂缓慢加入到吸附后的海藻酸盐溶液,使海藻酸盐形成沉淀,沉淀经干燥获得去除内毒素的海藻酸盐材料。

19.进一步地,所述有机溶液为c1-c3的醇、醚、酮或它们的任意比混合物,海藻酸盐溶液与有机溶液体积比=1:2-1:10。

20.干燥方式为冷冻干燥、真空干燥或烘干等。

21.本发明的有益效果为:本发明利用碱性条件下将内毒素部分水解、活性炭吸附去除海藻酸盐中的内毒素,其制备过程中无杂质引入,所得海藻酸盐中内毒素含量低;海藻酸盐在碱性条件下较稳定,海藻酸盐分子量变化小。

附图说明

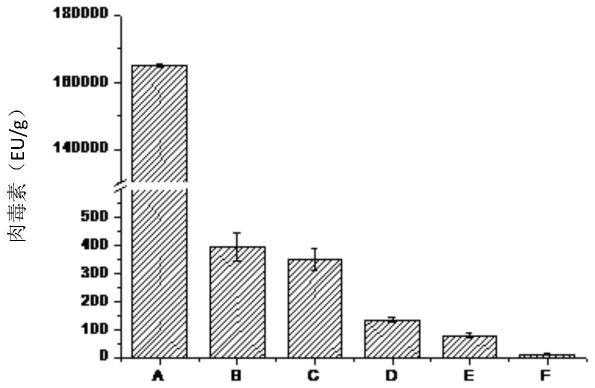

22.图1为不同制备方法制备的海藻酸钠中细菌内毒素检测结果;其中a为海藻酸钠原料(食品级),b为文献方法制备的海藻酸钠(klock法),c为文献方法制备的海藻酸钠(de vos p法),d为文献方法制备的海藻酸钠(中国发明专利200910010654.1),e为文献方法制备的海藻酸钠(中国发明专利201911130613.6),f为本发明制备的海藻酸钠。

23.图2为不同制备方法制备的海藻酸钠分子量检测结果;其中a为海藻酸钠原料(食品级),b为文献方法制备的海藻酸钠(中国发明专利200910010654.1),c为文献方法制备的

海藻酸钠(中国发明专利201911130613.6),d为本发明制备的海藻酸钠。

具体实施方式

24.实施例1

25.(1)将水溶性海藻酸钠10g溶解1.0l在蒸馏水中,其w/v、g/ml浓度为1.0%,磁力搅拌4h,转速400rpm,使其溶解;

26.(2)将步骤(1)海藻酸钠溶液依次经孔径为0.8μm、0.45μm、0.22μm的醋酸纤维素微孔滤膜过滤去除不溶性颗粒;

27.(3)将步骤(2)多的海藻酸钠溶液滴加到2.0l浓度为100mm的bacl2溶液中形成凝胶微球,经1小时凝聚过程后,取出凝胶微球,用蒸馏水充分洗涤凝胶微球;

28.(4)将步骤(3)所得凝胶微球置于含0.5m氢氧化钠和1.0m碳酸钠的碱性溶液中,40℃浸泡24h,取出凝胶微球用蒸馏水充分洗涤至中性;

29.(5)将步骤(4)所得凝胶微球溶解到1.0l 55mm edta二钠盐溶液中;

30.(6)将步骤(5)中得到的溶液采用截留分子量为3.5kda的透析袋透析蒸馏水36h,溶液经0.22μm的醋酸纤维素微孔滤膜过滤得到海藻酸钠溶液;

31.(7)按海藻酸钠与吸附介质的重量比为1:5的比例,将重量比活性炭:硅藻土:多粘菌素b琼脂糖树脂=1:1:0.05的吸附介质加入到步骤(6)所得溶液中,4℃条件下机械搅拌24h,将含活性炭溶液经0.22μm的醋酸纤维素微孔滤膜过滤除碳,得到海藻酸盐溶液;

32.(8)重复步骤(7)5次;

33.(9)将步骤(8)所得海藻酸钠溶液过滤无菌处理过的0.22μm醋酸纤维素微孔滤膜得到无菌海藻酸盐溶液;

34.(10)在无菌环境下,将3.0l无水乙醇缓慢加入到步骤(9)的海藻酸盐溶液,使海藻酸盐形成絮状沉淀,沉淀经真空干燥获得去除内毒素的海藻酸盐材料。

35.(11)采用天津大学无线电厂bet32c型内毒素测定仪,按照《中华人民共和国药典》(2015版)四部通则1143规定的浊度法进行测定制备的海藻酸钠中内毒素物质残余量。市售食品级海藻酸钠中内毒素含量为165000eu/g(图1-a),本发明制备的海藻酸钠内毒素含量为11eu/g(图1-f)。按照文献报道的纯化方法制备的海藻酸钠的内毒素含量分别降为395eu/g(图1-b,按照文献klock g,frank h,houben r,et al.appl microbiol biotechnol,1994,40:638-643)、350eu/g(图1-c,按照文献de vos p,de haan bj,wolters gh,strubbe jh,van schilfgaarde r.diabetologia,1997,40:262-270)、175eu/g(图1-d,按照中国发明专利200910010654.1)和84eu/g(图1-e,按照中国发明专利201911130613.6)。结果表明,本发明制备的海藻酸钠中内毒素去除率达99.99%,效果最好。

36.(12)采用美国waters gpc色谱系统(515色谱泵、2414示差折光检测器)及日本tosoh tskgel pwxl色谱柱,以pullulan(shodex p-82)测定制备的海藻酸钠的分子量。原料食品级海藻酸钠分子量为240kda(图2-a),本发明制备的海藻酸钠分子量为228kda(图2-b),文献报道的纯化方法制备的海藻酸钠的分子量分别为190kda(图2-b,按照中国发明专利200910010654.1)和170kda(图2-c,按照中国发明专利201911130613.6)。结果表明,本发明制备的海藻酸钠分子量变化最小。

37.实施例2

38.(1)将水溶性海藻酸钾5.0g溶解1.0l在蒸馏水中,其w/v、g/ml浓度为0.5%,磁力搅拌4h,转速400rpm,使其溶解;

39.(2)将步骤(1)海藻酸钠溶液依次经孔径为0.8μm、0.45μm、0.22μm的聚丙烯微孔滤膜过滤去除不溶性颗粒;

40.(3)将步骤(2)多的海藻酸钾溶液滴加到1.0l浓度为200mm的cacl2溶液中形成凝胶微球,经0.5h凝聚过程后,取出凝胶微球,用蒸馏水充分洗涤凝胶微球;

41.(4)将步骤(3)所得凝胶微球置于含1.0m碳酸钾和0.1m氢氧化钾的碱性溶液中,室温浸泡48h,取出凝胶微球用蒸馏水充分洗涤至中性;

42.(5)将步骤(4)所得凝胶微球溶解到1.0l 200mm egta二钾盐溶液中;

43.(6)将步骤(5)中得到的溶液采用截留分子量为5kda的透析袋透析蒸馏水24h,溶液经0.22μm的聚丙烯微孔滤膜过滤得到海藻酸钠溶液;

44.(7)按海藻酸钠与吸附介质的重量比为1:1的比例将活性炭:硅藻土:多粘菌素b琼脂糖树脂=1:0.5:0.1的吸附介质加入到步骤(6)所得溶液中,4℃条件下机械搅拌24h,将含活性炭溶液经0.22μm的聚丙烯微孔滤膜过滤除碳,得到海藻酸盐溶液;

45.(8)将步骤(7)所得海藻酸钠溶液过滤无菌处理过的0.22μm聚丙烯微孔滤膜得到无菌海藻酸盐溶液;

46.(9)在无菌环境下,将4.0l无水乙醇和丙酮按体积比1:1的混合液缓慢加入到步骤(8)的海藻酸钾溶液,使海藻酸钾形成絮状沉淀,沉淀经真空干燥获得去除内毒素的海藻酸钾材料。制备的海藻酸钠内毒素含量为26eu/g。

47.实施例3

48.(1)将水溶性海藻酸钠50.0g溶解1.0l在蒸馏水中,其w/v、g/ml浓度为5.0%,磁力搅拌24h,转速400rpm,使其溶解;

49.(2)同实施例1;

50.(3)同实施例2;

51.(4)将步骤(3)所得凝胶微球置于3.0m氢氧化钠碱性溶液中,100℃浸泡1h,取出凝胶微球用蒸馏水充分洗涤至中性;

52.(5)将步骤(4)所得凝胶微球溶解到5.0l 500mm edta二钠盐溶液中;

53.(6)将步骤(5)中得到的溶液采用截留分子量为14kda的透析袋透析蒸馏水36小时,溶液经0.22μm醋酸纤维素微孔滤膜过滤得到海藻酸钠溶液;

54.(7)按海藻酸钠与活性炭的重量比为10:1的比例将活性炭加入到步骤(6)所得溶液中,室温条件下机械搅拌0.5小时,将含活性炭溶液经微孔滤膜过滤除碳,得到海藻酸盐溶液;

55.(8)重复步骤(7)2次;

56.(9)将步骤(8)所得海藻酸钠溶液过滤无菌处理过的0.22μm聚醚砜滤膜得到无菌海藻酸盐溶液;;

57.(10)在无菌环境下,将10.0l无水乙醇缓慢加入到步骤(9)的海藻酸盐溶液,使海藻酸盐形成絮状沉淀,沉淀经冷冻干燥获得去除内毒素的海藻酸盐材料。制备的海藻酸钠内毒素含量为19eu/g。

58.实施例4

59.(1)将水溶性海藻酸钾20.0g溶解1.0l在蒸馏水中,其w/v、g/ml浓度为2.0%,磁力搅拌4h,转速400rpm,使其溶解;

60.(2)同实施例1;

61.(3)将步骤(2)多的海藻酸钠溶液滴加到2.0l浓度为50mm的cacl2溶液中形成凝胶微球,经0.5h凝聚过程后,取出凝胶微球,用蒸馏水充分洗涤凝胶微球;

62.(4)将步骤(3)所得凝胶微球置于0.5m氢氧化钾碱性溶液中,室温浸泡24h,取出凝胶微球用蒸馏水充分洗涤至中性;

63.(5)同实施例1

64.(6)同实施例1

65.(7)同实施例3

66.(8)重复步骤(7)2次;

67.(9)同实施例3

68.(10)在无菌环境下,将4.0l无水乙醇与甲醇按体积比3:1的混合液缓慢加入到步骤(9)的海藻酸盐溶液,使海藻酸盐形成絮状沉淀,沉淀经真空干燥获得去除内毒素的海藻酸盐材料。制备的海藻酸钠内毒素含量为39eu/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。