一种光耀5d炫彩美瞳及其制备方法

技术领域

1.本发明涉及美瞳技术领域,尤其涉及一种光耀5d炫彩美瞳及其制备方法。

背景技术:

2.美瞳隐形眼镜通常是使用燃料涂覆着色的方法或者在镜片的内外表面印刷着色的方法使隐形眼镜起到美瞳的效果。目前大部分的方案中在在中央光学区外设置着色区,该着色区设计成各种仿自然瞳孔的颜色。但是该颜色单一,缺乏通透与金属闪烁的效果。

技术实现要素:

3.本发明的目的在于提供一种光耀5d炫彩美瞳及其制备方法,所述光耀5d炫彩美瞳能够随着观看角度的不同,呈现不同的颜色变化。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种光耀5d炫彩美瞳,包括与眼球曲面吻合的美瞳本体;

6.所述美瞳本体以球面的中心为中心,沿向外延伸的方向,包括中心球面区、环状球面区和边缘球面区;所述美瞳本体的内外曲面光滑;

7.所述美瞳本体在厚度方向上由内到外依次包括第一半吸收层、第一薄膜层、反射层、第二薄膜层和第二半吸收层;

8.所述反射层对应的环状球面区的表面设置有凸起网点,所述凸起网点嵌插在所述第二薄膜层中;所述第二薄膜层的厚度大于等于所述凸起网点的高度;

9.所述反射层的制备原料为光变色油墨。

10.优选的,以球面的中心为中心,所述凸起网点的分布密度沿向外延伸的方向呈增加趋势;

11.每个所述凸起网点的尺寸相同或不同。

12.优选的,所述凸起网点的直径为0.02~1.5mm;

13.相邻两凸起网点的夹角为30

°

~180

°

;

14.所述凸起网点的高度为8~22μm。

15.优选的,所述第一半吸收层和第二半吸收层的制备原料均为包括甲基丙烯酸羟乙酯和甲基丙烯酰氧丙基单封端二甲基聚硅氧烷的浆料;

16.所述浆料中的甲基丙烯酸羟乙酯的质量百分含量为50%~85%;

17.所述浆料中的甲基丙烯酰氧丙基单封端二甲基聚硅氧烷的质量百分含量为1%~3%。

18.优选的,所述光变色油墨包括混合液和光变色料;所述混合液和光变色料的质量比为(0.5~1.5):(1.5~0.5);

19.所述混合液的制备原料包括甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基;所述甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基的质量比为(50~90):(20~60)。

20.优选的,所述反射层的厚度为8~22μm;

21.所述第一薄膜层和第二薄膜层的厚度独立地为2~4μm;

22.所述第一半吸收层和第二半吸收层的厚度独立地为0.04~0.12mm。

23.本发明还提供了上述技术方案所述光耀5d炫彩美瞳的制备方法,包括以下步骤:

24.提供光耀5d炫彩美瞳的钢板模具;所述钢板模具的形状与眼球曲面吻合,所述模具以所述球面的中心为中心,沿向外延伸的防线,包括中心球面区、环状球面区和边缘球面区;所述环状球面区的表面设置有凹状网点;

25.采用美瞳印染工艺,将光变油墨印染到所述模具表面后,进行第一uv固化,脱膜,得到带有凸起网点的反射层;

26.在所述塑料模具的表面涂覆半吸收层浆料后,将所述带有凸起网点的反射层转移至所述塑料模具上,进行第二uv固化,包裹半吸收层浆料后进行热固化,得到所述光耀5d炫彩美瞳;

27.所述塑料模具的形状与眼球曲面吻合。

28.优选的,所述光变油墨的制备方法包括以下步骤:

29.将甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基第一混合,进行半聚合反应,得到混合液;

30.将所述混合液和光变颜料第二混合,得到光变油墨。

31.优选的,所述半聚合反应的温度为120℃~130℃,时间≥5h;

32.所述第二混合在搅拌的条件下进行;所述搅拌的公转转速为700~900rpm,自转转速为800~1000rpm,时间为30~45min。

33.优选的,所述第一uv固化和第二uv固化的uv灯波长独立的为365nm~387nm,时间独立的为60~120s,uv灯与载体照射距离独立的为4cm~8cm;

34.所述热固化的温度为115~125℃,时间为40~120min。

35.本发明提供了一种光耀5d炫彩美瞳,包括与眼球曲面吻合的美瞳本体;所述美瞳本体以球面的中心为中心,沿向外延伸的方向,包括中心球面区、环状球面区和边缘球面区;所述美瞳本体的内外曲面光滑;所述美瞳本体在厚度方向上由内到外依次包括第一半吸收层、第一薄膜层、反射层、第二薄膜层和第二半吸收层;所述反射层对应的环状球面区的表面设置有凸起网点,所述凸起网点嵌插在所述第二薄膜层中;所述第二薄膜层的厚度大于等于所述凸起网点的高度;所述反射层的制备原料为光变色油墨。本发明所述的光耀5d炫彩美瞳中凸起网点的设置利用了光线的干涉效应,光波会出现上下界面分别反射的情况,最终相互干涉形成新的光波;同时,因为光本身是一种波,不同颜色的光波有着不同的波长,同时由于凸起网点的设置导致反射层、吸收层的厚度均呈现不均匀性,所以会出现发射和吸收等不同的反应,从而呈现出不同的颜色。因此,所述光耀5d炫彩美瞳在进行光线照射时,依照反射定律会造成特定波长的光被反射,其随着观看角度的不同,颜色也会呈现不同的色泽;例如,当垂直观察所述光耀5d炫彩美瞳,呈现第一种颜色,当所述光耀5d炫彩美瞳扭转60度直至视线与镜片呈30度角时,原来的颜色会产生破坏性干涉而消失,进而形成与第一种色彩不同的色彩(如图2所示)。

附图说明

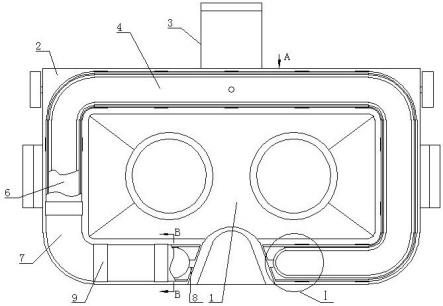

36.图1为本发明所述光耀5d炫彩美瞳的结构示意图;

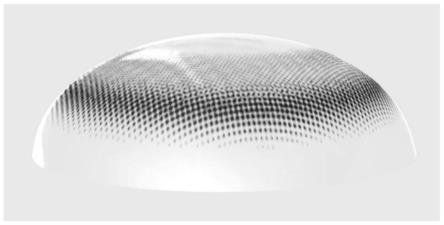

37.图2为本发明所述光耀5d炫彩美瞳在厚度方向上的结构示意图以及颜色发生变化的原理图;

38.图3为实施例1~2中将钢板进行激光雕刻后的结构示意图;

39.图4为实施例1所述光耀5d炫彩美瞳的实物图;

40.图5为将实施例1所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图;

41.图6为将实施例2所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图;

42.图7为将实施例3所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图;

43.图8为将实施例4所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图;

44.图9为将实施例5所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图。

具体实施方式

45.本发明提供了一种光耀5d炫彩美瞳,包括与眼球曲面吻合的美瞳本体;

46.所述美瞳本体以球面的中心为中心,沿向外延伸的方向,包括中心球面区、环状球面区和边缘球面区;所述美瞳本体的内外曲面光滑(如图1所示);

47.所述美瞳本体在厚度方向上由内到外依次包括第一半吸收层、第一薄膜层、反射层、第二薄膜层和第二半吸收层(如图2所示);

48.所述反射层对应的环状球面区的表面设置有凸起网点,所述凸起网点嵌插在所述第二薄膜层中;所述第二薄膜层的厚度大于等于所述凸起网点的高度;

49.所述反射层的制备原料为光变色油墨。

50.在本发明中,以球面的中心为中心,所述凸起网点的分布密度沿向外延伸的方向优选呈增加趋势;所述增加的趋势优选为规律性增加或不规律性增加;本发明对所述规律性增加的规律不做任何限定。在本发明中,每个所述凸起网点的尺寸优选相同或不同。

51.在本发明中,所述凸起网点的直径优选为0.02~1.5mm,更优选为0.08~1.0mm,最优选为0.2~0.6mm;相邻两凸起网点的夹角优选为30

°

~180

°

,更优选为40

°

~130

°

,最优选为60

°

~100

°

;所述凸起网点的高度优选为8~22μm,更优选为10~20μm,最优选为13~16μm。在本发明中,所述凸起网点优选为“u”形结构。

52.在本发明中,将所述凸起网点设置为不同的直径,不同的高度和夹角,可以使所述反射层对入射光呈现不同的反射强度。

53.在本发明的具体实施例中,所述凸起网点的分布密度沿向外延伸的方向呈渐变增加的趋势;所述凸起网点的直径沿向外延伸的方向呈渐变增大的趋势;所述凸起网点的高度沿向外延伸的方向呈渐变减小的趋势。

54.在本发明中,所述第一半吸收层和第二半吸收层的制备原料均优选为包括甲基丙烯酸羟乙酯和甲基丙烯酰氧丙基单封端二甲基聚硅氧烷的浆料;所述浆料中的甲基丙烯酸羟乙酯的质量百分含量优选为50%~85%。所述浆料中的甲基丙烯酰氧丙基单封端二甲基聚硅氧烷的质量百分含量优选1%~3%。在本发明中,所述浆料中还优选包括引发剂偶氮二异丁腈;本发明对所述引发剂偶氮二异丁腈的含量没有任何特殊的限定,采用本领域技术人员熟知的用量即可。

55.在本发明中,所述第一薄膜层和第二薄膜层的制备原料均优选包括甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基;所述甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基的质量比优选为(50~90):(20~60)。

56.在本发明中,所述光变色油墨优选包括混合液和光变色料;所述混合液和光变色料的质量比优选为(0.5~1.5):(1.5~0.5),更优选为1:1;所述混合液的制备原料优选包括甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基;所述甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基的质量比优选为(50~90):(20~60)。在本发明中,所述光变色料优选为不同颜色的光变颜料的混合物;本发明对所述光变颜料的具体种类没有任何特殊的限定,采用本领域技术人员熟知的种类即可。在本发明的具体实施例中,所述光变色料具体由10~15wt%的珍珠色的光变颜料、10~15wt%金黄色的光变颜料和25~35wt%银白色的光变颜料混合而成。

57.在本发明中,所述反射层的厚度优选为8~22μm;所述第一薄膜层和第二薄膜层的厚度独立地优选为2~4μm;所述第一半吸收层和第二半吸收层的厚度独立地优选为0.04~0.12μm。

58.在本发明中,所述中心球面区的中心与边缘的曲面距离优选为6.0~7.0mm、所述环状球面区的曲面宽度优选为3.0~4.0mm;所述边缘球面区的曲面宽度优选为1~3mm。

59.本发明还提供了上述技术方案所述光耀5d炫彩美瞳的制备方法,包括以下步骤:

60.提供光耀5d炫彩美瞳的钢板模具;所述钢板模具的形状与眼球曲面吻合,所述模具以所述球面的中心为中心,沿向外延伸的防线,包括中心球面区、环状球面区和边缘球面区;所述环状球面区的表面设置有凹状网点;

61.采用美瞳印染工艺,将光变油墨印染到所述模具表面后,进行第一uv固化,脱膜,得到带有凸起网点的反射层;

62.在所述塑料模具的表面涂覆半吸收层浆料后,将所述带有凸起网点的反射层转移至所述塑料模具上,进行第二uv固化,包裹半吸收层浆料后进行热固化,得到所述光耀5d炫彩美瞳;

63.所述塑料模具的形状与眼球曲面吻合。

64.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

65.本发明提供光耀5d炫彩美瞳的钢板模具;所述钢板模具的形状与眼球曲面吻合,所述模具以所述球面的中心为中心,沿向外延伸的防线,包括中心球面区、环状球面区和边缘球面区;所述环状球面区的表面设置有凹状网点。在本发明中,所述凹状网点的结构优选与上述技术方案所述的凸起网点的结构对应;所述中心球面区、环状球面区和边缘球面区的结构优选与上述技术方案中所述美瞳本体中的中心球面区、环状球面区和边缘球面区的结构相同。

66.在本发明中,所述模具优选采用激光雕刻的方式制备得到。本发明对所述激光雕刻的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

67.得到光耀5d炫彩美瞳的钢板模具后,本发明采用美瞳印染工艺,将光变油墨印染到所述模具表面后,进行第一uv固化,脱膜,得到带有凸起网点的反射层。

68.在本发明中,所述光变油墨的制备方法优选包括以下步骤:

69.将甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基第一混合,进行半聚合反应,得到混合液;

70.将所述混合液和光变颜料第二混合,得到光变油墨。

71.本发明将甲基丙烯酸羟乙酯和(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基第一混合,进行半聚合反应,得到混合液。

72.本发明对所述第一混合的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

73.在本发明中,所述进行半聚合反应优选在搅拌的条件下进行;所述进行半聚合反应的温度优选为120℃~130℃,时间优选≥5h;在本发明中,所述搅拌的转速优选为100~120rpm。

74.所述半聚合反应完成后,本发明还优选包括冷却;本发明对所述冷却的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

75.在本发明中,所述混合液的粘度优选为400~500mpa

·

s。

76.得到所述混合液后,本发明将所述混合液和光变颜料第二混合,得到光变油墨。

77.在本发明中,所述混合液和光变颜料的质量比优选为(0.5~1.5):(1.5~0.5),更优选为1:1。在本发明中,所述第二混合优选在搅拌的条件下进行;所述搅拌的公转转速优选为700~900rpm,自转转速优选为800~1000rpm,时间优选为30~45min,更优选为35~40min。

78.在本发明中,所述光变油墨的粘度优选为20000~40000mpa

·

s,更优选为25000~35000mpa

·

s,最优选为28000~32000mpa

·

s。

79.本发明对所述印染的过程没有任何特殊的限定,采用本领域技术人员熟知的美瞳印染的过程进行即可。

80.在本发明中,所述第一uv固化的uv灯波长波长优选为365~387nm,更优选为365nm,时间优选为60~120s,更优选为120s,uv灯与载体照射距离优选为4~8cm,更优选为4cm。

81.所述第一uv固化完成后,所述光变油墨没有完全固化,会导致所述带有凸起网点的反射层的内外表面形成一层半固化的第一薄膜层和第二薄膜层。

82.本发明对所述脱膜的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

83.得到带有凸起网点的反射层后,本发明在所述塑料模具的表面涂覆半吸收层浆料后,将所述带有凸起网点的反射层转移至所述塑料模具上,进行第二uv固化,包裹半吸收层浆料后进行热固化,得到所述光耀5d炫彩美瞳。

84.在本发明中,所述塑料模具的形状与眼球曲面吻合。

85.在本发明中,所述半吸收层浆料的制备方法优选为将制备所述的第一板吸收层和第二半吸收层的原料进行混合。

86.在本发明中,所述第二uv固化的uv灯波长波长优选为365~387nm,更优选为365nm,时间优选为60~120s,更优选为120s,uv灯与载体照射距离优选为4~8cm,更优选为4cm。

87.所述第二uv固化完成后,半固化的第一薄膜层和第二薄膜层完全固化,得到第一

薄膜层和第二薄膜层。

88.本发明对所述包裹的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

89.在本发明中,所述热固化的温度优选为115~125℃,时间优选为40~120min。

90.下面结合实施例对本发明提供的光耀5d炫彩美瞳及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

91.实施例1

92.采用激光雕刻的方式,对钢板进行激光雕刻,得到光耀5d炫彩美瞳的图纹模具,再通过美瞳印染技术得到光耀5d炫彩美瞳的载体塑料模具;所述载体塑料模具的形状与眼球曲面吻合,所述载体塑料模具以所述球面的中心为中心,沿向外延伸的防线,包括中心球面区、环状球面区和边缘球面区;所述环状球面区的表面设置有凹状网点(所述凹状网点的结构如图3所示,网点直径【0.02mm~1.5mm】,以点的形式布局渐变增大呈现,点与点之间的连接布局呈现各种角度【30

°

~180

°

】,设计不同大小网点分布的目的:制造光变折射面的不同大小);

93.将40g甲基丙烯酸羟乙酯和60g(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基混合后,在130℃和搅拌(转速100rpm)的条件下反应5h,得到混合液(粘度为500mpa

·

s);

94.将50g所述混合液和50g光变颜料(包括15g的珍珠色的光变颜料、10g金黄色的光变颜料和25g银白色的光变颜料)在搅拌条件下(搅拌的公转转速为900rpm,自传转速为1000rpm)混合30min,得到光变油墨(粘度为200000mpa

·

s);

95.采用美瞳印染工艺,将所述光变油墨印染到所述载体塑料模具表面后,进行第一uv固化(波长为365nm,120s,uv灯与载体照射距离为4cm),脱膜,得到带有凸起网点的反射层;

96.将80g甲基丙烯酸羟乙酯和5g甲基丙烯酰氧丙基单封端二甲基聚硅氧烷(pdms)混合后,在常温搅拌9h,加入引发剂偶氮二异丁腈,常温搅拌3~5h的条件下,得到半吸收层浆料;

97.在所述塑料模具的表面涂覆半吸收层浆料后,将所述带有凸起网点的反射层转移至所述塑料模具上,进行第二uv固化(波长为365nm,120s,uv灯与载体照射距离为4cm),包裹半吸收层浆料后进行热固化(温度为120℃,时间为45min),得到所述光耀5d炫彩美瞳(实物图如图4所示);

98.将所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图,如图5所示,左图为垂直观察所述光耀5d炫彩美瞳的颜色,右图为视线与镜片呈30度角观察的颜色,由图5可知,在不同光线条件下,光耀5d炫彩美瞳镜片的颜色产生变色效果,由蓝白带金色变成淡蓝带黄色。

99.实施例2

100.参考实施例1,区别仅在于:所述凹状网点的结构如图3所示;

101.采用激光雕刻的方式,对钢板进行激光雕刻,得到光耀5d炫彩美瞳的图纹模具,再通过美瞳印染技术得到光耀5d炫彩美瞳的载体塑料模具;所述载体塑料模具的形状与眼球曲面吻合,所述载体塑料模具以所述球面的中心为中心,沿向外延伸的防线,包括中心球面区、环状球面区和边缘球面区;所述环状球面区的表面设置有凹状网点(所述凹状网点的结

构如图3所示,网点直径【0.02mm~1.5mm】,以点的形式布局渐变增大呈现,点与点之间的连接布局呈现各种角度【30

°

~180

°

】,设计不同大小网点分布的目的:制造光变折射面的不同大小);

102.将50g甲基丙烯酸羟乙酯和50g(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基混合后,在130℃和搅拌(转速100rpm)的条件下反应5h,得到混合液(粘度为450mpa

·

s);

103.将45g所述混合液和55g光变颜料(包括8g的珍珠色的光变颜料、25g金黄色的光变颜料和22g银白色的光变颜料)在搅拌条件下(搅拌的公转转速为900rpm,自传转速为1000rpm)混合30min,得到光变油墨(粘度为300000mpa

·

s);

104.采用美瞳印染工艺,将所述光变油墨印染到所述载体塑料模具表面后,进行第一uv固化波长为365nm,120s,uv灯与载体照射距离为4cm),脱膜,得到带有凸起网点的反射层;

105.将85g甲基丙烯酸羟乙酯和6g甲基丙烯酰氧丙基单封端二甲基聚硅氧烷(pdms)混合后,在常温搅拌9h,加入引发剂偶氮二异丁腈,常温搅拌3~5h的条件下,得到半吸收层浆料;

106.在所述塑料模具的表面涂覆半吸收层浆料后,将所述带有凸起网点的反射层转移至所述塑料模具上,进行第二uv固化(波长为365nm,120s,uv灯与载体照射距离为4cm),包裹半吸收层浆料后进行热固化(温度为120℃,时间为45min),得到所述光耀5d炫彩美瞳(实物图如图6所示);

107.将所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图,如图6所示,左图为垂直观察所述光耀5d炫彩美瞳的颜色,右图为视线与镜片呈30度角观察的颜色,由图6可知,在不同光线条件下,光耀5d炫彩美瞳镜片的颜色产生变色效果,由金黄色变成暗黄色。

108.实施例3

109.参考实施例1,区别仅在于,光变颜料包括30g的珍珠色的光变颜料、3g金黄色的光变颜料和22g银白色的光变颜料,由珍珠白色变成蓝白色;

110.将所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图,如图7所示,左图为垂直观察所述光耀5d炫彩美瞳的颜色,右图为视线与镜片呈30度角观察的颜色,由图7可知,在不同光线条件下,光耀5d炫彩美瞳镜片的颜色产生变色效果,由珍珠白色变成蓝白色。

111.实施例4

112.参考实施例1,区别仅在于,光变颜料包括15g的珍珠色的光变颜料、30g金黄色的光变颜料和10g银白色的光变颜料,由肉棕色变成灰棕色;

113.将所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图,如图8所示,左图为垂直观察所述光耀5d炫彩美瞳的颜色,右图为视线与镜片呈30度角观察的颜色,由图8可知,在不同光线条件下,光耀5d炫彩美瞳镜片的颜色产生变色效果,由肉棕色变成灰棕色。

114.实施例5

115.参考实施例1,区别仅在于,光变颜料包括8g的珍珠色的光变颜料、30g金黄色的光变颜料和17g银白色的光变颜料,由棕黄色变成金黄色;

116.将所述的光耀5d炫彩美瞳进行人眼佩戴后的实物图,如图9所示,左图为垂直观察所述光耀5d炫彩美瞳的颜色,右图为视线与镜片呈30度角观察的颜色,由图9可知,在不同

光线条件下,光耀5d炫彩美瞳镜片的颜色产生变色效果,由棕黄色变成金黄色。

117.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。