1.本发明涉及有机领域,具体涉及废液的分离提纯。

背景技术:

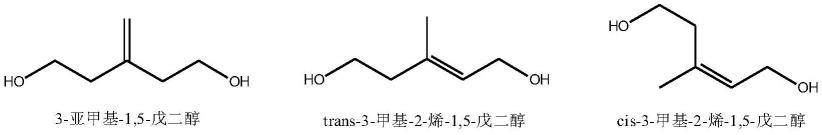

2.合成3-甲基-3-丁烯-1-醇(下文简称ispo)的工艺中往往会副产一定量的不饱和二元醇,即3-亚甲基-1,5-戊二醇及其异构体(下文简称diol),结构式如下:

[0003][0004]

目前,对于副产的diol主要有两种处理方式,一是diol在经过精馏分离后通常随塔釜重组分一起作为废液进行焚烧处理,考虑到回收diol面临较大的技术难度,这是生产装置最容易采取的处理方式。另一种处理方式则是将diol通过进一步反应转化为ispo,达到回收diol的目的。us4079088披露了一种通过diol制备ispo的工艺技术,在200℃~450℃温度下将异丁烯与diol进行混合反应制备ispo,但收率较低,仅有10%~32%,限制了该技术的工业化应用。

[0005]

3-甲基-1,5-戊二醇(mpd)结构中的甲基支链使其具有非结晶性以及疏水性等众多独特性能,因而用于制备具有特殊性能的聚酯树脂、涂料用醇酸树脂等,赋予聚氨酯卓越的柔软性、高透明性和相溶性。除了上述两种处理方式,很显然,将diol直接氢化后得到3-甲基-1,5-戊二醇(下文简称为mpd)会是一种更优的选择。

[0006]

经过对废液进行分析,其典型组分包括水,未知轻组分杂质、ispo、diol以及重组分杂质。其中,重组分的分子量为大于300的多聚物,基于此认为通过分子蒸馏能够初步实现从废液中将重组分的分离。然而在实际工艺开发中发现,通过分子蒸馏尽管能够直接进行脱重,但浓缩的重组分黏度较高,挂壁严重,并且长时间出现结碳现象,这对于未来的工业化放大来讲是不可接受的。

[0007]

综上所述,需要一种从废液中回收diol的方法。

技术实现要素:

[0008]

本发明提供一种3-甲基-3-丁烯-1-醇工艺废液的处理方法。能够实现3-甲基-3-丁烯-1-醇工艺废液中3-亚甲基-1,5-戊二醇及其异构体的回收。既能降低废液量,同时也能够变废为宝,极大的提升废液价值,降低装置运行成本。

[0009]

为了实现上述发明目的,本发明所采用的技术方案如下:

[0010]

一种3-甲基-3-丁烯-1-醇工艺废液的处理方法,包括以下步骤:

[0011]

(1)所述废液经过脱3-甲基-3-丁烯-1-醇(ispo)工序得到脱ispo废液;

[0012]

(2)脱ispo废液经过脱重工序得到脱重废液;

[0013]

(3)脱重废液经过分离工序得到3-亚甲基-1,5-戊二醇及其异构体(diol)。

[0014]

本发明所述的废液,包含水1~5wt%,轻组分杂质1~10wt%,ispo 20~30wt%,diol 30~40wt%,重组分杂质20~30wt%。其中,所述轻组分杂质的分子量小于86,而重组分杂质的分子量大于300。

[0015]

本发明出人意料的是,所述脱ispo废液中添加有机膦化合物能够具有明显的脱重效果,重组分在有机膦化合物的诱导下聚合成黄色析出物从而达到重组分脱除达到目的。

[0016]

本发明所述有机膦化合物包括但不限于烷基膦、苯基膦、亚磷酸酯,具体包括但不限于三甲基膦、三乙基膦、三异丙基膦、三正丁基膦、三叔丁基膦、三正己基膦、三正辛基膦、三环己基膦、三苯基膦、二甲基苯基膦、甲基二苯基膦、乙基二苯基膦、环己基二苯基膦、三(对氯苯基)膦、三(1-苯基)膦、三(4-羧基苯基)膦、三(4-二甲基氨基苯基)膦、三甲氧基膦、三乙氧基膦、三苯氧基膦、三(邻甲氧基苯基)膦、三(甲氧基苯基)膦、1,2-二(二苯基膦)乙烷、1,2-二(二乙基膦)乙烷、1,3-二(二苯基膦)丙烷、1,4-二(二苯基膦)丁烷、1,2-二(二苯基膦基)苯等,优选亚磷酸酯,进一步优选三甲氧基膦。

[0017]

本发明中,有机膦化合物可以添加上述物质的一种或者多种。

[0018]

有机膦化合物pr3通过p原子d轨道与p-r的σ

*

轨道的杂化轨道接受金属中心反馈的电子而进行配位形成配合物,广泛应用于催化加氢、异构化及分子偶联等。而本发明中向脱ispo废液中加入有机膦化合物能够诱导重组分聚合而析出,认为其中的诱导作用可能与上述的形成金属配合物过程类似。重组分的结构复杂,其准确的组成和空间结构无法通过剖析获得,但是其含有双键、苯环和醚键等典型官能团。当有机膦化合物加入到废液中后,原本分子结构中电子云平衡分布的状态被打破而不稳定,最终发生分子间聚合而析出。

[0019]

此外,在研究过程中发现亚磷酸酯,特别是三甲氧基膦具有更优异的脱重效果,认为除了上述提及的原因外,可能还在于三甲氧基膦在脱ispo废液中会部分发生水解,释放出较多h

,进一步打破了重组分的电子云平衡,加速聚合而具有更突出的脱重效果。

[0020]

本发明以脱ispo废液质量为计量基准,有机膦化合物添加量为0.1~30wt%,优选1~5wt%。

[0021]

进一步的研究发现,废液中ispo能够抑制有机膦化合物的脱重效果,可能的原因在于当废液中含有较多ispo时,添加的膦化合物可能优先与ispo进行配位生成稳定的配合物,从而失去对重组分的诱导聚合作用。

[0022]

因此,在进行脱重工序前,需要首先将ispo组分从废液中分离出来。为了尽可能的将废液中的ispo尽可能脱除,可以使用任何常规分离手段,包括减压蒸馏或者精馏等措施,优选以水为共沸溶剂进行精馏分离脱除ispo,得到的脱ispo废液中ispo含量不高于5wt%,优选不高于1wt%。

[0023]

作为一个优选的方案,所述脱重工序包括以下步骤:

[0024]

a)向脱ispo废液中加入膦化合物,至黄色析出物不再析出;

[0025]

b)静置,分相,取上层透明液作为脱重废液。

[0026]

本发明所述步骤a)的温度为30~80℃。

[0027]

本发明所述步骤b)静置的时间为10~60min。

[0028]

本发明所述的分离工序,可以使用任何常规分离手段,包括减压蒸馏或者精馏等措施对脱重废液进行精制处理,得到质量分数不低于90wt%diol粗品。

具体实施方式

[0029]

下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0030]

分析方法:

[0031]

气相色谱仪:agilent7890,色谱柱wax(转化率、选择性测定),进样口温度:300℃;分流比50:1;载气流量:52.8ml/min;升温程序:150℃下保持10min,以10℃/min的速率升至260℃,保持5min,检测器温度:280℃。

[0032]

使用药品:

[0033]

三甲氧基膦99wt%,阿拉丁试剂公司;

[0034]

三甲基膦99wt%,阿拉丁试剂公司;

[0035]

三苯基膦99wt%,阿拉丁试剂公司;

[0036]

废液组成:水2.5wt%,轻组分杂质9.6wt%,ispo 23.6wt%,diol 35.3wt%,重组分杂质29.0wt%。

[0037]

实施例1

[0038]

从上述废液中回收diol的操作步骤如下:

[0039]

1)脱ispo工序:共沸溶剂水与废液同时通入到精馏塔中,进料位置为塔顶处,控制塔操作压力20kpa,塔釜温度80℃,塔板数10块,当塔顶温度稳定在70℃后开始从塔釜采出浓缩液,通过控制共沸溶剂水的进料量来调节塔釜采出浓缩液中ispo含量,当共沸溶剂进料量为2g/min,废液进料量为3g/min,塔釜浓缩液采出量1.5g/min,此时浓缩液组成:水28.4wt%,轻组分杂质2.6wt%,ispo 0.5wt%,diol 33wt%,重组分杂质35.5wt%。

[0040]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度50℃;加入5g三甲氧基膦后黄色析出物析出,继续50℃下静置30min,观察到明显分相后取上层透明液,得到脱重废液330g,脱重废液的组成:水43.0wt%,轻组分杂质2.8wt%,ispo 3.5wt%,diol 49.3wt%,重组分杂质1.4wt%,diol收率98.6%,重组分脱除率97.4%。

[0041]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力5hpaa,塔釜温度135℃,得到粗diol,其中diol 93.5wt%。

[0042]

实施例2

[0043]

从上述废液中回收diol的操作步骤如下:

[0044]

1)脱ispo工序与实施例1相同。

[0045]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度30℃;加入10g三甲氧基膦后黄色析出物析出,继续30℃下静置40min,观察到明显分相后取上层透明液,得到脱重废液320g,脱重废液的组成:水44.2wt%,轻组分杂质3.1wt%,ispo 1.1wt%,diol 50.8wt%,重组分杂质0.8wt%,diol收率98.5%,重组分脱除率98.6%。

[0046]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力5hpaa,塔釜温度130℃,得到粗diol,其中diol 92.5wt%。

[0047]

实施例3

[0048]

从上述废液中回收diol的操作步骤如下:

[0049]

1)脱ispo工序与实施例1相同。

[0050]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度60℃;加入15g三甲氧基膦后黄色析出物析出,继续60℃下静置20min,观察到明显分相后取上层透明液,得到脱重废液325g,脱重废液的组成:水43.5wt%,轻组分杂质3.8wt%,ispo 0.8wt%,diol50.2wt%,重组分杂质1.7wt%,diol收率98.9%,重组分脱除率96.9%。

[0051]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力4hpaa,塔釜温度133℃,得到粗diol,其中diol 95.6wt%。

[0052]

实施例4

[0053]

从上述废液中回收diol的操作步骤如下:

[0054]

1)脱ispo工序与实施例1相同。

[0055]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度70℃;加入20g三甲氧基膦后黄色析出物析出,继续70℃下静置10min,观察到明显分相后取上层透明液,得到脱重废液326g,脱重废液的组成:水43wt%,轻组分杂质3.5wt%,ispo 0.7wt%,diol49.6wt%,重组分杂质3.2wt%,diol收率98.0%,重组分脱除率94.1%。

[0056]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力4hpaa,塔釜温度134℃,得到粗diol,其中diol 91.4wt%。

[0057]

实施例5

[0058]

从上述废液中回收diol的操作步骤如下:

[0059]

1)脱ispo工序与实施例1相同。

[0060]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度80℃;加入25g三甲氧基膦后黄色析出物析出,继续80℃下静置60min,观察到明显分相后取上层透明液,得到脱重废液330g,脱重废液的组成:水43.5wt%,轻组分杂质3.4wt%,ispo 0.8wt%,diol49.6wt%,重组分杂质2.7wt%,diol收率99.2%,重组分脱除率95.0%。

[0061]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力6hpaa,塔釜温度138℃,得到粗diol,其中diol 90.5wt%。

[0062]

实施例6

[0063]

从上述废液中回收diol的操作步骤如下:

[0064]

1)脱ispo工序与实施例1相同。

[0065]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度60℃;加入15g三甲基膦后黄色析出物析出,继续60℃下静置20min,观察到明显分相后取上层透明液,得到脱重废液340g,脱重废液的组成:水41.5wt%,轻组分杂质3.2wt%,ispo 0.8wt%,diol47.2wt%,重组分杂质7.3wt%,diol收率97.3%,重组分脱除率86.0%。

[0066]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力4hpaa,塔釜温度133℃,得到粗diol,其中diol92.1wt%。

[0067]

实施例7

[0068]

从上述废液中回收diol的操作步骤如下:

[0069]

1)脱ispo工序与实施例1相同。

[0070]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度60℃;加入15g三苯基膦后黄色析出物析出,继续60℃下静置20min,观察到明显分相后取上层透明液,得到脱重废液338g,脱重废液的组成:水41.5wt%,轻组分杂质3.4wt%,ispo 0.8wt%,diol 46.2wt%,重组分杂质8.1wt%,diol收率94.6%,重组分脱除率84.6%。

[0071]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力4hpaa,塔釜温度133℃,得到粗diol,其中diol93.4wt%。

[0072]

对比例1

[0073]

从上述废液中回收diol的操作步骤如下:

[0074]

1)脱ispo工序:共沸溶剂水与废液同时通入到精馏塔中,进料位置为塔顶处,控制塔操作压力50kpa,塔釜温度75℃,塔板数10块,当塔顶温度稳定在68℃后开始从塔釜采出浓缩液,通过控制共沸溶剂水的进料量来调节塔釜采出浓缩液中ispo含量,当共沸溶剂进料量为2g/min,废液进料量为3g/min,塔釜浓缩液采出量1.5g/min,此时脱ispo废液组成:水27.5wt%,轻组分杂质2.6wt%,ispo 8.9wt%,diol 30.8wt%,重组分杂质30.2wt%。

[0075]

2)脱重工序:先向搅拌釜中加入1)得到的脱ispo废液500g,启动搅拌和加热,控制温度60℃;加入15g三甲氧基膦后黄色析出物析出,继续60℃下静置20min,观察到明显分相后取上层透明液,得到脱重废液350g,脱重废液的组成:水38.6wt%,轻组分杂质3.2wt%,ispo 12.4wt%,diol31.8wt%,重组分杂质14.0wt%,diol收率72.3%,重组分脱除率67.5%。

[0076]

3)分离工序,将3)得到的中和废液进行间歇减压蒸馏,控制压力4hpaa,塔釜温度138℃,得到粗diol,其中diol85.3wt%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。

![基于喹啉并[3,2,1-de]吖啶-5,9-二酮的有机小分子及在光致发光中的应用](/upload/img/20220605/u6whvtcmt.jpg)