1.本发明主要涉及医用电子产品制备的技术领域,具体涉及一种电子产品塑胶外壳及其制备方法。

背景技术:

2.医用电子仪器设备是一系列医用设备的统称,用于心脏的治疗、急救装置,医疗电子产品外壳往往通过模具进行注塑、吹塑、挤压、压铸得来。

3.根据申请号为cn201810316104.1的专利文献所提供的一种高强度耐磨塑胶材料及其制备方法可知,该材料由如下重量份的各成分制成:芴酮基缩聚物65~85份、含硅硼氟类共聚物15~25份、碳纳米纤维5~10份、抗冲击改性剂1~3份、增韧剂1~3份。所述高强度耐磨塑胶材料的制备方法,包括如下步骤:s1、按比例将各成分投入高速混合机中,混合均匀后得到混合料;s2、将经过步骤s1得到的混合料倒入双螺杆挤出机中挤出成型;s3、将经过步骤s2得到的挤出物用8~12℃的循环水冷却,切粒包装,得到塑胶材料成品。该产品公开的高强度耐磨塑胶材料具有耐油、耐磨、抗氧化性好,阻燃效果佳,强度高的特点。

4.由上述材料可知,将含硅硼氟类共聚物、碳纳米纤维以及芴酮基缩聚物应用于塑胶的制备中,再将该塑胶广泛应用于电子产品的制备中,能够得到耐油、耐磨的性能,但含硅硼氟类共聚物、碳纳米纤维以及芴酮基缩聚物是通过引入含硅氧键、氟碳、硼等结构,提高材料耐磨性,如果受到长时间挤压则会严重影响其使用寿命。

技术实现要素:

5.本发明主要提供了一种电子产品塑胶外壳及其制备方法用以解决上述背景技术中提出的技术问题。

6.本发明解决上述技术问题采用的技术方案为:

7.一种电子产品塑胶外壳,包括金属层和素材层,所述金属层为不锈钢板,所述素材层由下述重量份的组分组成:含硅硼氟类共聚物 20~25份、芴酮基缩聚物60~90份、仿金属塑胶颗粒30~45份、碳纳米纤维6~8份、偶联剂5

‑

10份、纳米二氧化钛3~5份、抗冲击改性剂10~30份、甲基丙烯酸甲酯微球0.3~0.8份。

8.进一步的,所述抗冲击改性剂氯化聚乙烯、甲基丙烯酸甲酯一丁二烯一苯乙烯共聚物以及丙烯腈一丁二烯一苯乙烯共聚物中的一种或多种,抗冲击改性剂氯化聚乙烯、甲基丙烯酸甲酯一丁二烯一苯乙烯共聚物以及丙烯腈一丁二烯一苯乙烯共聚物均可以通过商够得到,比较容易购得。

9.进一步的,所述纳米二氧化钛的晶型为锐钛矿型,粒径为10nm~10 μm,保证素材层的抗折性能、抗压性能以及对空气进行净化的光催化功能。

10.进一步的,所述甲基丙烯酸甲酯微球的粒径为10nm~10μm,提高素材层的密实度。

11.进一步的,所述仿金属塑胶颗粒通过以下步骤制得:

12.步骤1、对350~550目的金属粉末的表面进行磷化处理以及阳极氧化处理,对磷化

处理以及阳极氧化处理后的金属粉末进行干燥;

13.步骤2、将步骤1得到的干燥金属粉末、抗冲击改性剂5~10份、偶联剂5

‑

10份、以及树脂30~40份放置到高混机中进行预混,然后将预混物投入双螺杆造粒机中进行造粒,以得到仿金属塑胶颗粒,从而在保持塑胶外壳平整性的同时,通过金属粉末提高塑胶外壳的结构强度。

14.进一步的,所述素材层通过以下步骤制得:

15.步骤(1)、将水、纳米二氧化钛以及抗冲击改性剂放置到搅拌锅机中混合均匀,搅拌机的混合速度为120

‑

130r/min,混合时间为 20

‑

30s;

16.步骤(2)、将熔融的含硅硼氟类共聚物、芴酮基缩聚物、碳纳米纤维以及仿金属塑胶颗粒投入到搅拌机中,与步骤(1)得到的混合液进行混合,搅拌机的混合速度为300

‑

500r/min,混合时间为 2

‑

15min;

17.步骤(3)、将甲基丙烯酸甲酯微球加入到搅拌机中,与步骤(2) 制得的混合液进行混合,,搅拌机的混合速度为60

‑

80r/min,混合时间为5

‑

12min,素材层通过硅硼氟类共聚物、碳纳米纤维以及芴酮基缩聚物中引入硅氧键、氟碳、硼等结构,提高素材层的耐候性和化学稳定性,从而加强耐磨性、耐油性。

18.根据以上的一种电子产品塑胶外壳的技术方案,还将提供一种电子产品塑胶外壳的制备方法,包括以下步骤:

19.步骤一、在金属层表面进行腐蚀蚀刻处理,形成粗糙的蚀刻接触面,在注塑接触面上喷淋促进剂,将喷淋后的金属层放置于设定的模具中;

20.步骤二、将素材层倒入双螺杆挤出机中,以通过双螺杆挤出机将素材层挤入注塑模具中与步骤一放置的金属层结合,注塑成型后挤出;

21.步骤三、将步骤得二得到的挤出物用8~12℃的循环水进行冷却以及冲洗。

22.进一步的,所述步骤一中,处理蚀刻接触面的强化腐蚀蚀刻温度为60~70℃。

23.进一步的,所述步骤二中,膜内注塑过程中的注射压力为 230~250mpa,保压时间为60

‑

120s。

24.进一步的,所述步骤三中,通过超声处理配合循环水清洗挤出物,从而通过超声波配合喷头进行水清洗。

25.与现有技术相比,本发明的有益效果为:

26.其一、本发明通过甲基丙烯酸甲酯微球填补素材层中的间隙,提高素材层的密实度,并且利用其具有的良好的抗压和耐拉伸性能,进一步减少塑胶外壳在制备、运输以及使用过程中的裂纹,以提高塑胶外壳的使用寿命。

27.其二,本发明仿金属塑胶颗粒可以通过偶联剂将金属粉末嫁接在树脂上,使得金属粉末和树脂形成一个整体,且在保持塑胶外壳平整性的同时,通过金属粉末提高塑胶外壳的结构强度。

28.其三、本发明通过素材层与金属层进行注塑结合的方式,减少塑胶外壳表面的熔接痕迹,从而在保持美观的同时,提高了塑胶外壳的结构强度;

29.其四,本发明中的纳米二氧化钛容易与水和抗冲击改性剂相融合,从而通过纳米二氧化钛提高素材层的抗折性能、抗压性能以及对空气进行净化的光催化功能。

30.以下将结合具体的实施例对本发明进行详细的解释说明。

具体实施方式

31.为了便于理解本发明,下面将参照若干实施例对本发明进行更加全面的描述,本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

32.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.实施例1,在本发明一优选的实施例中,一种电子产品塑胶外壳,包括金属层和素材层,所述金属层为不锈钢板,所述素材层由下述重量份的组分组成:含硅硼氟类共聚物20~25份、芴酮基缩聚物60~90 份、仿金属塑胶颗粒30~45份、树脂30~40份,碳纳米纤维6~8份、偶联剂5

‑

10份、纳米二氧化钛3~5份、抗冲击改性剂10~30份、甲基丙烯酸甲酯微球0.3~0.8份。

35.进一步的,所述抗冲击改性剂氯化聚乙烯、甲基丙烯酸甲酯一丁二烯一苯乙烯共聚物以及丙烯腈一丁二烯一苯乙烯共聚物中的一种或多种,抗冲击改性剂氯化聚乙烯、甲基丙烯酸甲酯一丁二烯一苯乙烯共聚物以及丙烯腈一丁二烯一苯乙烯共聚物均可以通过商够得到,比较容易购得。

36.进一步的,所述纳米二氧化钛的晶型为锐钛矿型,粒径为10nm~10 μm,由于纳米二氧化钛的晶型为锐钛矿型,粒径为10nm~10μm,使得纳米二氧化钛容易与水和抗冲击改性剂相融合,且在工人制得素材层后,保证素材层的抗折性能、抗压性能以及对空气进行净化的光催化功能。

37.进一步的,所述甲基丙烯酸甲酯微球的粒径为10nm~10μm,通过甲基丙烯酸甲酯微球填补素材层中的间隙,提高素材层的密实度,并且利用其具有的良好的抗压和耐拉伸性能,进一步减少塑胶外壳在制备、运输以及使用过程中的裂纹,以提高塑胶外壳的使用寿命。进一步的,所述仿金属塑胶颗粒通过以下步骤制得:

38.步骤1、对350~550目的金属粉末的表面进行磷化处理以及阳极氧化处理,对磷化处理以及阳极氧化处理后的金属粉末进行干燥。

39.步骤2、将步骤1得到的干燥金属粉末、抗冲击改性剂5~10份以及树脂30~40份放置到高混机中进行预混,然后将预混物投入双螺杆造粒机中进行造粒,以得到仿金属塑胶颗粒,通过该方法制得的仿金属塑胶颗粒可以通过偶联剂将金属粉末嫁接在树脂上,使得金属粉末和树脂形成一个整体,且在保持塑胶外壳平整性的同时,通过金属粉末提高塑胶外壳的结构强度。

40.进一步的,所述素材层通过以下步骤制得:

41.步骤(1)、将水、纳米二氧化钛以及抗冲击改性剂放置到搅拌锅机中混合均匀,搅拌机的混合速度为120

‑

130r/min,混合时间为 20

‑

30s;

42.步骤(2)、将熔融的含硅硼氟类共聚物、芴酮基缩聚物、碳纳米纤维以及仿金属塑胶颗粒投入到搅拌机中,与步骤(1)得到的混合液进行混合,搅拌机的混合速度为300

‑

500r/min,混合时间为 2

‑

15min;

43.步骤(3)、将甲基丙烯酸甲酯微球加入到搅拌机中,与步骤(2) 制得的混合液进行混合,,搅拌机的混合速度为60

‑

80r/min,混合时间为5

‑

12min。

44.素材层通过硅硼氟类共聚物、碳纳米纤维以及芴酮基缩聚物中引入硅氧键、氟碳、硼等结构,提高素材层的耐候性和化学稳定性,从而加强耐磨性、耐油性。

45.根据以上的一种电子产品塑胶外壳的技术方案,还将提供一种电子产品塑胶外壳的制备方法,包括以下步骤:

46.步骤一、在金属层表面进行腐蚀蚀刻处理,形成粗糙的蚀刻接触面,在注塑接触面上喷淋促进剂,将喷淋后的金属层放置于设定的模具中;

47.步骤二、将素材层倒入双螺杆挤出机中,以通过双螺杆挤出机将素材层挤入注塑模具中与步骤一放置的金属层结合,注塑成型后挤出;

48.步骤三、将步骤得二得到的挤出物用8~12℃的循环水进行冷却以及冲洗;

49.通过素材层与金属层进行注塑结合的方式,减少塑胶外壳表面的熔接痕迹,从而在保持美观的同时,提高了塑胶外壳的结构强度。

50.进一步的,所述步骤一中,处理蚀刻接触面的强化腐蚀蚀刻温度为60~70℃。

51.进一步的,所述步骤二中,膜内注塑过程中的注射压力为 230~250mpa,保压时间为60

‑

120s。

52.进一步的,所述步骤三中,通过超声处理配合循环水清洗挤出物,从而通过超声波配合喷头进行水清洗。

53.实施例2

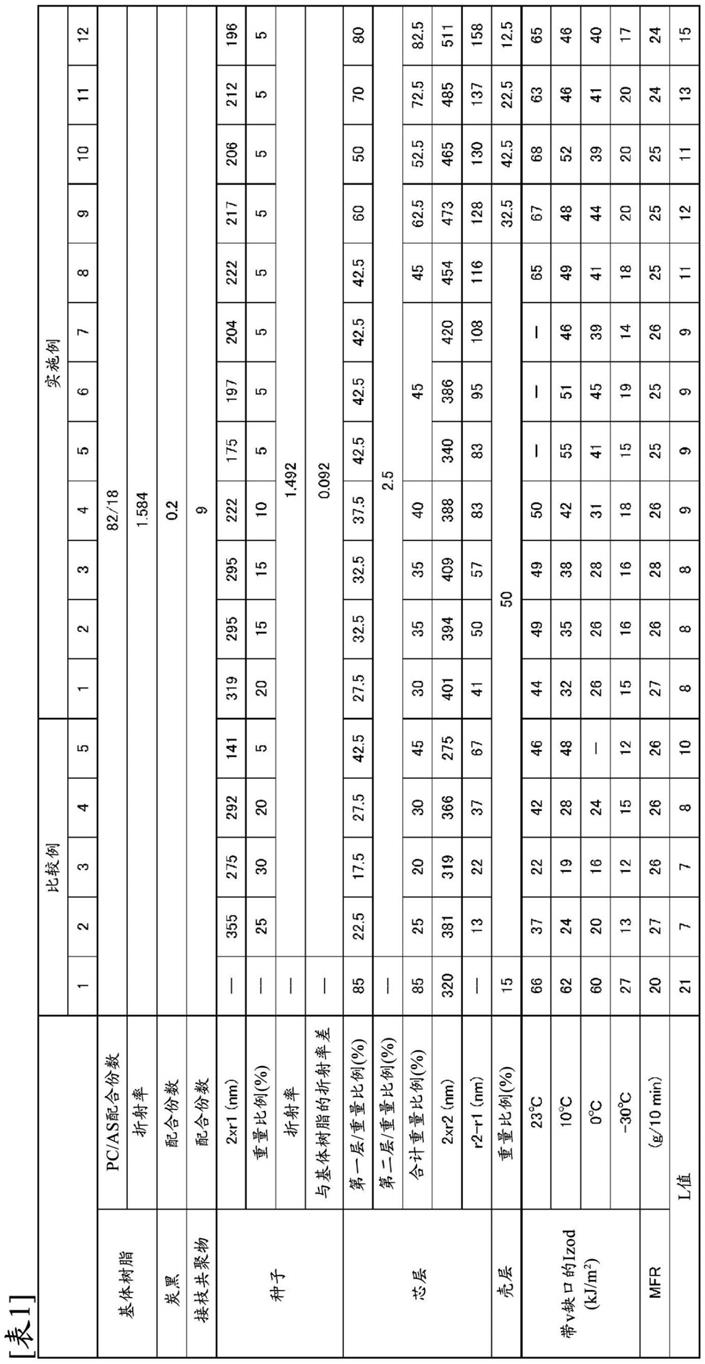

54.按表1对应的实施例2数据称取各原料。

55.制备方法同实施例1。

56.实施例3

57.按表1对应的实施例3数据称取各原料。

58.制备方法同实施例1。

59.实施例4

60.按表1对应的实施例4数据称取各原料。

61.制备方法同实施例1。

62.实施例5

63.按表一对应的实施例5数据称取各原料;

64.根据实施例5提供的一种电子产品塑胶外壳的技术方案,还将提供一种电子产品塑胶外壳的制备方法,包括以下步骤:

65.s1、将含硅硼氟类共聚物、芴酮基缩聚物、仿金属塑胶颗粒投入到高速混合机中,混合均匀;

66.s2、将经过s1得到的混合料投入到双螺旋挤出机中挤出成型;

67.s3、将经过s2得到的挤出物使用自来水清洗。

68.实施例6

69.按表一对应的实施例5数据称取各原料;

70.制备方法同实施例5。

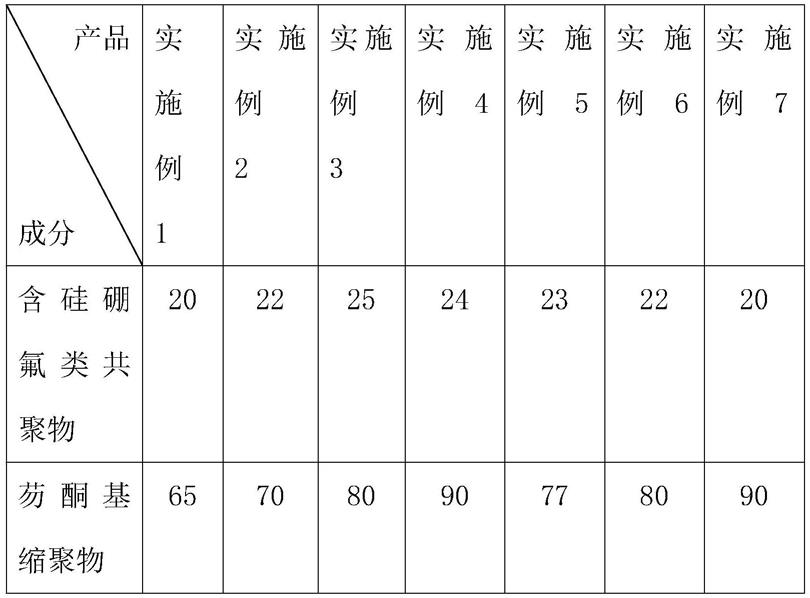

71.各实施例中电子产品塑胶外壳配方表 单位:公斤

72.[0073][0074]

其中,实施例1

‑

4为本发明制备的电子产品塑胶外壳,实施例 5

‑

6为传统工艺制备的电子产品塑胶外壳,将本实施例1~6制得的电子产品塑胶外壳和市售的电子产品塑胶外壳进行对比测试,效果如表二所示。

[0075]

表二:实施例1~7制得的洗脚液与对比市售洗脚液的性能测试

[0076][0077]

本发明的具体操作方式如下:

[0078]

在制备电子产品外壳时,首先在金属层表面进行腐蚀蚀刻处理,形成粗糙的蚀刻接触面,在注塑接触面上喷淋促进剂,将喷淋后的金属层放置于设定的模具中,再将素材层倒入双螺杆挤出机中,以通过双螺杆挤出机将素材层挤入注塑模具中与步骤一放置的金属层结合,注塑成型后挤出,最终将步骤得二得到的挤出物用8~12℃的循环水进行冷却以及冲洗。

[0079]

上述对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。