1.本发明涉及特殊效果膜材料制备技术,具体涉及一种多层炫彩tpu的制备方法。

背景技术:

2.tpu(thermoplastic polyurethanes)中文名是热塑性聚氨酯弹性体橡胶,tpu是由二苯甲烷二异氰酸酯或甲苯二异氰酸酯等二异氰酸酯类分子和大分子多元醇、低分子多元醇(扩链剂)共同反应聚合而成的高分子材料。tpu具有卓越的高张力、高拉力、强韧和耐老化的特性,是一种成熟的环保材料。目前,tpu已广泛应用于医疗卫生、电子电器、工业及体育等方面,其具有其它塑料材料所无法比拟的强度高、韧性好、耐磨、耐寒、耐油、耐水、耐老化、耐气候等特性,同时他具有高防水性透湿性、防风、防寒、抗菌、防霉、保暖、抗紫外线以及能量释放等许多优异的功能。

3.tpu因其优越的性能和环保概念日益受到人们的欢迎。目前,凡是使用pvc的地方,tpu均能成为pvc的代替品。tpu薄膜不仅可与各种基材贴合,还可以用真空热成型的方法生产轮廓清晰,尺寸稳定的产品。随着国内环保意识的不断提高,tpu的应用也越来越广泛。其中增加速度比较快的领域包括日用品和电子产品膜材料方面。

4.但传统tpu在美观性和综合性能上并不具备特别大的优势,所以近年来各种多彩、炫彩、多方面改性的tpu膜材料被研发出来。

5.由于人们对膜材料往往具有多种性能要求,现有技术中不可避免地需要用到多层结构来实现这些功能,那么层间胶结技术就显得尤为重要——这些技术往往决定了胶结面的性质,这些胶结面的性质往往又对最终所获得膜材料的整体性质产生各种各样的影响(多为负面影响)。目前,在tpu膜材料中广泛应用的是uv胶水,虽然当我们仅对tpu材料的力学性能(如拉伸强度、耐磨性等)有要求时,uv胶水并不产生较大的影响,一旦我们对膜材料的光学性能如透光性、反光性等具有较高的要求,那么uv胶水的胶结面性能、胶结面与其相邻两层材料之间的相互作用,就在一定程度上决定了该工艺所能得到的产品的最佳性能,目前来讲,并没有人就这方面进行研究,uv胶水在这一领域的应用仅停留在刷胶、贴膜、照射干燥层面。

技术实现要素:

6.为解决上述问题,本发明提供一种方法,主要通过限定膜制备过程中的材料及步骤中的参数,以及uv胶水在多层结构中的特殊用法,通过非常简单的步骤,制备光学性能极佳的多层炫彩tpu,具体方案如下:

7.一种多层炫彩tpu的制备方法,包括以下步骤:

8.s1、pet进行预处理;

9.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

10.s3、在炫彩液晶层表面涂覆uv胶水,静置;

11.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

12.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

13.s6、在uv胶水表面粘贴pu膜,进行光照固化。

14.优选地,s3所述静置,温度为25-45℃。

15.进一步优选地,s3所述静置,温度为40-45℃,时间为30-60s。

16.优选地,s4所述光照固化,连续进行三次光照固化,设第一次光照固化时间为t1,第二次光照固化时间为t2,第三次光照固化时间为t3,则t3=βt2 μt1,其中,β为正整数,取值为1-2,μ为正整数,取值为3-4。t1为3-6s,t2为8-12s,相邻两次光照固化之间间隔温度为3-10s。

17.优选地,s4所述三次光照固化,第一次光照固化时的环境温度为t1,第二次光照固化时的环境温度为t2,第三次光照固化时的环境温度为t3,则t3=t2 t0,t2=t1 t0,其中,t1为25-30℃,t0为15-20℃。

18.优选地,s5所述静置,温度为室温,时间为30-45s。

19.优选地,s6所述光照固化,连续进行两次光照固化,设第一次光照固化时间为t4,第二次光照固化时间为t5,则其中,为正整数,取值为3-4,t4为5-8s,相邻两次光照固化之间间隔温度为3-5s。

20.优选地,s6所述两次光照固化,第一次光照固化时的环境温度为t4,第二次光照固化时的环境温度为t5,则t5=t4 t

x

,其中,t4为35-40℃,t

x

为10-20℃。

21.上述光照,波长为本领域常用的365nm-400nm,时间、光照强度等于所选uv胶水中的引发剂等组分有关,按说明书或实验室常用方法使用即可。

22.优选地,s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

23.优选地,所述高压蒸汽灭菌,温度为121℃,时间为50-90min。

24.优选地,所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

25.更优选地,所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

26.优选地,所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10

‑‑

20℃;所述抽真空,真空度为10-20pa,抽真空时间为10-15min。

27.优选地,s2所述炫彩液晶材料包括胆甾相液晶材料。

28.优选地,s2所述干燥,为45-65℃连续烘干2-3min。

29.优选地,s2所述干燥,首先常温(25-30℃)下静置1min,以100℃/min以上速度升温至60-65℃,烘干2-3min,自然冷却至室温。

30.优选地,设所述炫彩液晶层厚度为l,所述多层炫彩tpu产品总厚度为l,则有δ为常数,取值为10-15,l在0.001-0.004mm。

31.本发明方案中,炫彩液晶层厚为1-4μm,即0.001-0.004mm,uv胶厚度5-50μm;tpu的厚度0.01-0.05mm;pu的厚度0.01-0.05mm。

32.有益效果

33.本发明的有益效果在于:

34.经验证明,采用液晶材料后的膜材料力学性能会有所欠缺,因此,在不改进现有液

晶材料的基础上,这类膜材料应用的前提便是通过多层结构来提升力学性能(尤其是表面耐磨性),本发明通过增加膜层来改善力学性能,但简单胶结一层pu膜之后,对材料整体的炫光效果、反射率的影响是较大的,我们在反复探索多种胶结方式后,仍然回到了最初经常采用的uv胶水胶结,转而通过探索胶结条件,想看看是否能够克服这一问题,但在探索过程中,并未发现明显的规律,只有在本发明限定的特殊胶结条件下,uv胶水的固化能够增加膜的炫光效果和透光性,其他条件下并没有显著的变化,并且其他条件下的膜材料经多次弯折后,透光性和炫光效果大幅降低。

35.本发明提供了特定的uv胶水固化程序,较一次固化或传统的为了在第一次固化后进行修正而进行的两次固化,具有更加适用于膜材料尤其是炫彩膜材料的优势,试验证明,这种固化程序可以增加膜的炫彩效果和透光性。

36.本发明提供了特定的uv胶水固化温度,采用这样的温度配合本发明提供的固化程序,能够最大程度地保障在弯折后材料仍保持原始的透光性和炫彩效果。

37.本发明对pet进行了预处理,其中一些处理方法避免了pet对炫彩液晶层分子方向等结构的影响,采用处理后的pet后,炫彩液晶层的炫彩效果更好,反光性能也更好,一些处理方法避免了pet剥离时对炫彩液晶层造成破坏,保证液晶层的均匀完整。

38.本发明采用的炫彩液晶层干燥方法,与其后续步骤结合,在液晶层并未完全干燥,但恰到好处地成型,且并未冷却的前提下,上uv胶水,试验证明,这样的步骤能够使得液晶层与tpu更加均匀地胶结,并且所形成的uv胶水层对炫彩效果和反光性的负面影响降到了最低。

39.本发明通过上述特定方法,使得pet、uv胶水、tpu和炫彩液晶层之间形成了特殊的结合关系,不仅使得炫彩液晶层结构均匀稳定、pet容易剥离,而且使得uv胶水、tpu和炫彩液晶层形成了特殊的可能具有相互渗透关系的光学结构(可能与炫彩液晶层的特殊干燥程序、uv胶水的特定使用时机有关,但并不十分清楚),该结构使得本发明仅靠简单的三层结构(pet剥离后)和简单的步骤,即可完成其与技术依靠更多层结构(还包括调整反光性能的化合物、反光层等等手段)和更复杂的步骤才能达到的高反射、稳定炫彩效果,且膜材料耐磨,多次折叠后仍能保持高反射、稳定炫彩效果。

40.在此基础上,本发明用涂料的方式进行色彩处理,使用简便,容差率高,可以大大提升生产效率,并有效提升良品率。对生产设备和场所要求较低,在薄膜上一台普通的涂布机每日产能可以达到10万平米以上。大大降低设备人员及场地的投入。所得产品针对特定可见光波段有40%以上的反射率,颜色绚丽,不导电,无颗粒感。通过控制各步骤参数,可以调配出很多特殊外观色彩,及多角度变色,实现很多目前常规方式无法达到的效果。另外,本发明的成膜工艺为简单的涂布干燥,可以淘汰高难度,高成本的真空镀膜工艺,使用更加简单高效,低成本的涂布或者喷涂即可完成炫彩增反膜层的生产,从上述内容可知,本发明的方法可以以非常低廉的成本生产性能优秀的炫彩增反膜层产品,并且采用uv光照固化技术,复合绿色环保要求,且对产品的后续加工提供了非常多的便利。

附图说明:

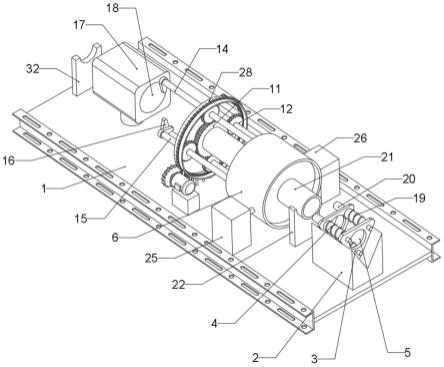

41.图1为本发明提供的多层炫彩tpu的结构示意图;

42.图2为实施例1制备的产品照片;

43.图3、4分别为对比例1、2制备的产品照片。

具体实施方式

44.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

45.除非特别指出,以下实施例和对比例为平行试验,采用同样的处理步骤和参数。

46.实施例1多层炫彩tpu的制备:

47.s1、pet进行预处理;

48.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

49.s3、在炫彩液晶层表面涂覆uv胶水,静置;

50.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

51.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

52.s6、在uv胶水表面粘贴pu膜,进行光照固化。

53.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

54.所述高压蒸汽灭菌,温度为121℃,时间为90min。

55.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

56.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。

57.s2所述干燥,为65℃连续烘干3min。

58.s3所述uv胶水包括uv胶水400。

59.s3所述静置,温度为30℃,时间为60s。

60.s4所述光照固化,光照强度为80mj/cm2,时间为10s。

61.s5所述静置,温度为室温,时间为30s。

62.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

63.tpu膜厚度为0.05mm,uv胶水涂覆厚度为0.05mm;炫彩液晶层厚度为0.004mm。

64.实施例2多层炫彩tpu的制备:

65.s1、pet进行预处理;

66.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

67.s3、在炫彩液晶层表面涂覆uv胶水,静置;

68.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

69.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

70.s6、在uv胶水表面粘贴pu膜,进行光照固化。

71.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

72.所述高压蒸汽灭菌,温度为121℃,时间为50min。

73.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

74.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

75.s2所述干燥,为45℃连续烘干1min。

76.s3所述uv胶水包括uv胶水400。

77.s3所述静置,温度为25℃,时间为30s。

78.s4所述光照固化,光照强度为80mj/cm2,时间为10s。

79.s5所述静置,温度为室温,时间为30s。

80.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

81.tpu膜厚度为0.01mm,uv胶水涂覆厚度为0.01mm;炫彩液晶层厚度为0.001mm。

82.实施例3多层炫彩tpu的制备:

83.s1、pet进行预处理;

84.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

85.s3、在炫彩液晶层表面涂覆uv胶水,静置;

86.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

87.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

88.s6、在uv胶水表面粘贴pu膜,进行光照固化。

89.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

90.所述高压蒸汽灭菌,温度为121℃,时间为50min。

91.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

92.所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

93.所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10℃;所述抽真空,真空度为10pa,抽真空时间为15min。

94.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

95.s2所述干燥,为45℃连续烘干1min。

96.s3所述uv胶水包括uv胶水400。

97.s3所述静置,温度为25℃,时间为30s。

98.s4所述光照固化,光照强度为80mj/cm2,时间为10s。

99.s5所述静置,温度为室温,时间为30s。

100.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

101.tpu膜厚度为0.05mm,uv胶水涂覆厚度为0.05mm;炫彩液晶层厚度为0.004mm。

102.实施例4多层炫彩tpu的制备:

103.s1、pet进行预处理;

104.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

105.s3、在炫彩液晶层表面涂覆uv胶水,静置;

106.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

107.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

108.s6、在uv胶水表面粘贴pu膜,进行光照固化。

109.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

110.所述高压蒸汽灭菌,温度为121℃,时间为50min。

111.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

112.所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

113.所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10℃;所述抽真空,真空度为10pa,抽真空时间为15min。

114.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

115.s2所述干燥,首先常温(25-30℃)下静置30s,以100℃/min以上速度升温至60℃,烘干45s,无需冷却,直接进行s3。s3所述uv胶水包括uv胶水400。

116.s3所述静置,温度为25℃,时间为30s。

117.s4所述光照固化,光照强度为80mj/cm2,时间为10s。

118.s5所述静置,温度为室温,时间为30s。

119.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

120.tpu膜厚度为0.05mm,uv胶水涂覆厚度为0.05mm;炫彩液晶层厚度为0.004mm。

121.实施例5多层炫彩tpu的制备:

122.s1、pet进行预处理;

123.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

124.s3、在炫彩液晶层表面涂覆uv胶水,静置;

125.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

126.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

127.s6、在uv胶水表面粘贴pu膜,进行光照固化。

128.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

129.所述高压蒸汽灭菌,温度为121℃,时间为50min。

130.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

131.所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

132.所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10℃;所述抽真空,真空度为10pa,抽真空时间为15min。

133.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

134.s2所述干燥,首先常温(25-30℃)下静置30s,以100℃/min以上速度升温至65℃,烘干60s,无需冷却,直接进行s3。

135.s3所述uv胶水包括uv胶水400。

136.s3所述静置,温度为25℃,时间为30s。

137.s4所述光照固化,光照强度为80mj/cm2,时间为10s。

138.s5所述静置,温度为室温,时间为30s。

139.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

140.tpu膜厚度为0.05mm,uv胶水涂覆厚度为0.05mm;炫彩液晶层厚度为0.004mm。

141.实施例6多层炫彩tpu的制备:

142.s1、pet进行预处理;

143.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

144.s3、在炫彩液晶层表面涂覆uv胶水,静置;

145.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

146.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

147.s6、在uv胶水表面粘贴pu膜,进行光照固化。

148.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

149.所述高压蒸汽灭菌,温度为121℃,时间为50min。

150.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

151.所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

152.所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10℃;所述抽真空,真空度为10pa,抽真空时间为15min。

153.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

154.s2所述干燥,为45℃连续烘干1min。

155.s3所述uv胶水包括uv胶水400。

156.s3所述静置,温度为25℃,时间为30s。

157.s4所述光照固化,光照强度为80mj/cm2,时间为10s。

158.s5所述静置,温度为室温,时间为30s。

159.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

160.设所述炫彩液晶层厚度为l,所述多层炫彩tpu产品总厚度为l,则有δ为常数,取值为10-15(此处取15),l在4μm,tpu、pu膜厚度为0.015mm,uv胶水涂覆厚度为0.015mm。

161.实施例7多层炫彩tpu的制备:

162.s1、pet进行预处理;

163.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

164.s3、在炫彩液晶层表面涂覆uv胶水,静置;

165.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

166.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

167.s6、在uv胶水表面粘贴pu膜,进行光照固化。

168.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

169.所述高压蒸汽灭菌,温度为121℃,时间为50min。

170.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

171.所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

172.所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10℃;所述抽真

空,真空度为10pa,抽真空时间为15min。

173.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

174.s2所述干燥,首先常温(25-30℃)下静置30s,以100℃/min以上速度升温至65℃,烘干60s,无需冷却,直接进行s3。

175.s3所述uv胶水包括uv胶水400。

176.s3所述静置,温度为25℃,时间为30s。

177.s4所述光照固化,光照强度为80mj/cm2,时间为10s。

178.s5所述静置,温度为室温,时间为30s。

179.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

180.设所述炫彩液晶层厚度为l,所述多层炫彩tpu产品总厚度为l,则有δ为常数,取值为10-15(此处取10),l在4μm,tpu、pu膜厚度为0.01mm,uv胶水涂覆厚度为0.01mm。

181.实施例8多层炫彩tpu的制备:

182.s1、pet进行预处理;

183.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

184.s3、在炫彩液晶层表面涂覆uv胶水,静置;

185.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

186.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

187.s6、在uv胶水表面粘贴pu膜,进行光照固化。

188.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

189.所述高压蒸汽灭菌,温度为121℃,时间为50min。

190.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

191.所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

192.所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10℃;所述抽真空,真空度为10pa,抽真空时间为15min。

193.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

194.s2所述干燥,首先常温(25-30℃)下静置30s,以100℃/min以上速度升温至65℃,烘干60s,无需冷却,直接进行s3。

195.s3所述uv胶水包括uv胶水400。

196.s3所述静置,温度为25℃,时间为30s。

197.s5所述静置,温度为室温,时间为30s。

198.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

199.设所述炫彩液晶层厚度为l,所述多层炫彩tpu产品总厚度为l,则有δ为常数,取值为10-15(此处取10),l在4μm,tpu、pu膜厚度为0.01mm,uv胶水涂覆厚度为0.01mm。

200.s4所述光照固化,连续进行三次光照固化,设第一次光照固化时间为t1,第二次光照固化时间为t2,第三次光照固化时间为t3,则t3=βt2 μt1,其中,β为正整数,取值为2,μ为正整数,取值为3。t1为4s,t2为8s,相邻两次光照固化之间间隔温度为5s。

201.实施例9多层炫彩tpu的制备:

202.s1、pet进行预处理;

203.s2、在预处理后的pet表面涂覆炫彩液晶材料,干燥制备炫彩液晶层;

204.s3、在炫彩液晶层表面涂覆uv胶水,静置;

205.s4、在uv胶水表面粘贴tpu膜,进行光照固化;

206.s5、剥离pet层,在炫彩液晶层表面涂覆uv胶水,静置;

207.s6、在uv胶水表面粘贴pu膜,进行光照固化。

208.s1所述预处理包括:将两层以上叠放的pet膜放入高压蒸汽灭菌锅中,高压蒸汽灭菌。

209.所述高压蒸汽灭菌,温度为121℃,时间为50min。

210.所述高压蒸汽灭菌锅,媒介采用本领域常规的水蒸气。

211.所述预处理,还包括,高压蒸汽灭菌结束后取出,自然冷却干燥;或者,高压蒸汽灭菌结束后取出干燥后,快速冷却至低温并且在降温的同时抽真空。

212.所述快速冷却至低温,冷却速度大于50℃/min,所述低温,温度为-10℃;所述抽真空,真空度为10pa,抽真空时间为15min。

213.s2所述炫彩液晶材料为胆甾相液晶材料,购自汉思化学。。

214.s2所述干燥,首先常温(25-30℃)下静置30s,以100℃/min以上速度升温至65℃,烘干60s,无需冷却,直接进行s3。

215.s3所述uv胶水包括uv胶水400。

216.s3所述静置,温度为25℃,时间为30s。

217.s5所述静置,温度为室温,时间为30s。

218.s6所述光照固化,光照强度为80mj/cm2,时间为10s。

219.设所述炫彩液晶层厚度为l,所述多层炫彩tpu产品总厚度为l,则有δ为常数,取值为10-15(此处取10),l在4μm,tpu、pu膜厚度为0.01mm,uv胶水涂覆厚度为0.01mm。

220.s4所述光照固化,连续进行三次光照固化,设第一次光照固化时间为t1,第二次光照固化时间为t2,第三次光照固化时间为t3,则t3=βt2 μt1,其中,β为正整数,取值为2,μ为正整数,取值为3。t1为4s,t2为8s,相邻两次光照固化之间间隔温度为5s。

221.所述三次光照固化,第一次光照固化时的环境温度为t1,第二次光照固化时的环境温度为t2,第三次光照固化时的环境温度为t3,则t3=t2 t0,t2=t1 t0,其中,t1为25℃,t0为15℃。

222.对比例1与实施例1的区别在于:削减步骤s1。

223.对比例2与实施例1的区别在于:s1所述预处理包括:对叠放在一起的两片以上pet进行层压,抽真空时间2-3分钟,温度132-138℃,层压时间3-5分钟,层压压力值为0~-20kpa。

224.预处理方法不对或者不进行预处理:pet剥离时对液晶层造成破坏

225.对比例3与实施例1的区别在于:s3不进行静置。

226.所得产品进行炫光效果(肉眼)、反光性等性能检测,结果如下:

227.注:由于照片并不能非常直观地表现材料的炫彩效果,而我们无法提供视频用以佐证,因此采用语言描述,下文所述“炫彩效果”的评价,为人肉眼视觉判断,“炫彩效果好”的标准为“在不同角度和不同光线下可以呈现出不同的色彩”,“炫彩效果不好”的标准为“在不同角度和不同光线下仅呈现单一色彩”。

228.本发明所有实施例膜产品炫彩效果均良好,其中图2为本发明方法制备的膜材料,可见其炫彩效果是均匀的,且图2为多次弯折之后的产品,弯折后膜材料未见折痕或透光、反光效果明显变化,炫彩效果不受影响;本发明可以通过液晶材料的成分和比例关系调节炫彩色彩倾向;本发明所有实施例膜产品反光率均可达到60%以上(其中图2所示产品为62.3%)。实施例2制备的材料反光率为60.8%,可见,在本发明方法指导下,即使液晶层很薄(膜材料整体厚度也很薄)的情况下,也能够保持较高的反光率。实施例1-5的炫彩效果都很好,反光率呈现递增趋势,实施例5反光率为64.1%;实施例6、7材料反光率为68.7%、69.5%,从实施例6以后的全部实施例的产品反光率较实施例1-5整体呈现断层式增长可见,本发明提供的膜材料之间的比例关系,是有助于提高整体材料的反光率的。

229.由图3可见,pet不进行预处理的情况下,膜材料炫彩效果不好,且经仔细观察,可以见到呈现的单一色彩也是不均匀的,某些位置出现完全透光的现象(液晶层缺陷)。由图4可见,pet采用与本发明有相似处但不相同的处理方法时,膜材料炫彩效果不好,且经仔细观察,可以见到呈现的单一色彩也是不均匀的,某些位置出现完全透光的现象(液晶层缺陷)。对比例3制备的膜产品,也不能体现好的眩光效果,可见,s3取消静置步骤后,炫彩效果不好,呈现单一颜色,我们判断可能是这样操作使得液晶层受到了影响。

230.以上对本发明优选的具体实施方式和实施例作了详细说明,但是本发明并不限于上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明构思的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。