1.本发明属于高分子材料技术领域,涉及聚酰亚胺高分子材料,具体涉及一种光固化环氧聚酰亚胺的制备方法和应用。

背景技术:

2.聚酰亚胺是一种主链上含有酰亚胺环,且综合性能优异的高分子材料。分子结构中因存在氮五元杂环、芳杂环的共轭效应以及分子链间和分子链内形成电荷转移络合物,使其具有很强的分子间作用力,良好的热性能,良好的机械性能,低的热膨胀系数,低的介电常数,以及对酸和氧化还原剂等具有良好的化学稳定性等。因此,聚酰亚胺经常被应用于制备工程塑料、封装材料、光刻胶、纤维、分离膜等,在微电子、信息存储、航空航天、电子设备、光伏能源、胶黏剂等众多领域具有广泛的应用。

3.随着电子信息技术的飞速发展,超大规模集成电路的集成度越来越高,对低介电材料的需求也越来越大。此外,随着5g时代的到来,对无线电波频率的要求更高,而无线信号的衰减与pcb板材的介电性能有很大关系。虽然聚酰亚胺材料自身的介电常数一般为3.2~4.5,介电常数略高,但可通过支化、引入醚、氟碳改性、分散纳米尺寸气泡等技术来制备低介电常数的聚酰亚胺。然而,由于现有的光固化聚酰亚胺材料大多采用自由基光引发剂和自由基光引发聚合制备而成,使其对分子氧敏感,容易产生氧阻聚。因此,有必要开发一种新型的光固化环氧聚酰亚胺制备方法,以克服氧阻聚的影响。

技术实现要素:

4.为了克服上述现有技术的不足,本发明的目的是提供一种光固化环氧聚酰亚胺的制备方法,采用本发明方法制备得到的环氧聚酰亚胺薄膜具备低介电常数、良好热稳定性以及良好的抗氧阻聚效果,在5g高频电子线路板等领域具有广泛的应用前景。

5.为实现上述目的,本发明所采用的技术方案为:

6.本发明提供了一种光固化环氧聚酰亚胺的制备方法,该方法包括以下步骤:

7.s1、将二胺单体和含不饱和双键的单酐单体在非质子极性溶液中通过聚合反应制备得到聚酰胺酸溶液;

8.s2、往步骤s1的聚酰胺酸溶液中加入催化剂和吸水剂,在惰性气体范围下经高温化学亚胺化反应得到聚酰亚胺溶液,再经沉淀析出、过滤和干燥后得到聚酰亚胺粉末;

9.s3.将步骤s2的聚酰亚胺粉末溶解于有机溶剂中,加入氧化剂和碳酸氢钠反应后制备得到环氧聚酰亚胺溶液,除去溶剂后再经复溶、过滤和干燥后得到环氧聚酰亚胺粉末:

10.s4、将步骤s3的环氧聚酰胺粉末溶解于有机溶剂中,再加入光引发剂、光敏剂和稀释剂,经紫外光曝光固化后制备得到光固化环氧聚酰亚胺。目前的光固化多是采用自由基光固化的方式进行的,对氧气敏感,会产生氧阻聚,而本发明采用阳离子光固化的方式,可以通过阳离子聚合防止氧阻聚的发生。

11.本发明首先以二胺单体和含有不饱和双键单酐在溶液中反应得到小分子聚酰胺

酸,该步骤中具有不对称性的二胺单体可以成品的增加溶解度,同时其含有的大自由体积侧基可以降低成品的介电常数;然后再由聚酰胺酸通过化学亚胺化反应的制备得到小分子聚酰亚胺,该步骤相比于大规模使用的热亚胺化方法,具有更低的能源消耗,同时避免了热亚胺法中溶剂挥发而造成的污染问题;之后再通过氧化剂对端基双键进行环氧化得到环氧聚酰亚胺单体,环氧聚酰亚胺单体最后再与光引发剂、光敏剂和稀释剂经紫外光固化制备得到光固化环氧聚酰亚胺薄膜,该步骤采用阳离子光固化的方法进行,可以有效避免氧阻聚的影响,使成品表面光滑,且具有较好的稳定性,本发明所制得的聚酰亚胺具有较低的介电常数,在超大规模集成电路、5g高频pcb板材等领域具有广泛的应用前景。

12.优选地,步骤s1中,所述含不饱和双键的单酐单体包括顺-1,2,3,6-四氢邻苯二甲酸酐 (thpa)、降冰片烯二酸酐和甲基四氢邻苯二甲酸酐。

13.优选地,步骤s1中,所述二胺单体包括4,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯甲烷、 3,4

’‑

二氨基二苯醚、1,4-双(4-氨基苯氧基)苯、4,4

’‑

亚甲基双(2-甲基-6-乙基苯胺)、4,4

’‑ꢀ

亚甲基双(2,6-二乙基苯胺)、2-(4-氨基苯)乙胺、间联甲苯胺、α,α'-双(4-氨基苯基)-1,4

‑ꢀ

二异丙基苯、2,2-双[4-(4-氨基苯氧基苯基)]丙烷、二乙基甲苯二胺、邻亚二甲苯二胺、间苯二胺、对苯二胺、全间位三苯二醚二胺、4,4'-双(3-氨基苯氧基)二苯基砜、4,4'-二氨基二苯砜、1,3-双[2-(4-氨基苯基)-2-丙基]苯、4,4'-双(4-氨苯氧基)联苯和3,3'-二氨基苯甲酮。

[0014]

进一步地,所述二胺单体为4,4

’‑

二氨基二苯醚和2,2-双[4-(4-氨基苯氧基苯基)]丙烷。

[0015]

优选地,步骤s1中,所述聚合反应的温度20-25℃,时间为6-12h。

[0016]

优选地,步骤s1中,所述二胺单体和单酐单体的投料比为1:2.3-2.7。

[0017]

优选地,步骤s1中,所述非质子极性溶液包括n-甲基吡咯烷酮、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺。

[0018]

优选地,步骤s1中,所述二胺单体先于单酐单体加入非质子极性溶液中。

[0019]

优选地,步骤s2中,所述高温化学亚胺化反应得的温度为160-180℃,时间为8-14h。

[0020]

优选地,步骤s2中,所述催化剂为三乙胺,吸水剂为异喹啉。

[0021]

优选地,步骤s3中,所述有机溶剂包括但不限于二氯乙烷和二氯甲烷。

[0022]

优选地,步骤s3中,所述氧化剂包括但不限于间氯过氧苯甲酸。

[0023]

优选地,步骤s3中,所述氧化剂与聚酰亚胺粉末的投料比为3-4:1,所述碳酸钠与氧化剂的投料比为1:1。

[0024]

优选地,步骤s3中,反应的温度为室温,反应的时间为18-24h。

[0025]

优选地,步骤s4中,所述稀释剂包括3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯、双氧杂环丁烷、三乙二醇二乙烯基醚、1,4-环己基二甲醇二乙烯基醚、1,6-己二醇二乙烯基醚和正丁基乙烯基醚。

[0026]

优选地,步骤s4中,所述光引发剂的质量百分比为3-5%,光敏剂的质量百分比为 0.1%-0.5%,环氧聚酰胺粉末的质量百分比为20%-30%,稀释剂的质量百分比为20-30%,有机溶剂的质量百分比为40%-50%。

[0027]

优选地,步骤s4中,所述紫外光曝光固化在加热状态下进行,紫外光光强为35mw/

cm2,曝光时间为10-20min,加热温度为90℃。

[0028]

优选地,步骤s4中,所述有机溶剂包括但不限于n-甲基吡咯烷酮。

[0029]

优选地,步骤s4中,所述光引发剂包括二苯基碘六氟磷酸盐、双(4-叔丁苯基)碘鎓六氟磷酸盐、4,4'-二甲苯基碘鎓六氟磷酸盐和二苯基碘鎓六氟砷酸盐。

[0030]

优选地,步骤s4中,所述光敏剂包括但不限于吩噻嗪、苝和2-异丙基硫杂蒽酮。

[0031]

优选地,步骤s4中,紫外光曝光固化前,先对混合物进行预烘,预烘的温度为80℃,时间为2h。

[0032]

优选地,步骤s4中,曝光固化后还需进行干燥,所述干燥的温度为100℃,时间为 6h。

[0033]

优选地,所述紫外光的光源为中压汞灯,光强为0.2~100mw/cm2。

[0034]

本发明还提供了采用上述的制备方法制备得到的光固化环氧聚酰亚胺。

[0035]

本发明还提供了上述的光固化环氧聚酰亚胺在超大规模集成电路或/和5g高频pcb 板材中的应用。

[0036]

采用本发明方法制备得到的环氧聚酰亚胺薄膜具备低介电常数和良好热稳定性;同时,由于本发明方法采用了阳离子光固化的方式制备环氧聚酰亚胺,从而具备良好的抗氧阻聚效果。因此,本发明制备得到的光固化环氧聚酰亚胺可以应用在5g高频pcb板材、超大规模高频电路等领域。

[0037]

与现有技术相比,本发明的有益效果是:

[0038]

本发明公开了一种光固化环氧聚酰亚胺的制备方法,首先采用二胺和含有不饱和双键的单酐经聚合反应制备得到小分子聚酰胺酸,再由聚酰胺酸通过高温化学亚胺化反应制备出小分子聚酰亚胺,将聚酰亚胺溶解在溶剂中后通过与氧化剂进行室温反应获得环氧聚酰亚胺单体,最后将环氧聚酰亚胺单体与稀释剂、光引发剂和光敏剂通过阳离子紫外光固化的方法制备出光固化聚酰亚胺。本发明方法简单、高效,所制备得到的光固化聚酰亚胺具有低介电常数的特性和良好热稳定性;同时,由于本发明方法采用了阳离子光固化的方式制备环氧聚酰亚胺,从而具备良好的抗氧阻聚效果。因此,本发明制备得到的光固化环氧聚酰亚胺在5g高频电子线路板等领域具有广泛的应用前景。

具体实施方式

[0039]

下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

[0040]

下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

[0041]

实施例1一种光固化环氧聚酰亚胺的制备方法

[0042]

该制备方法具体包括以下步骤:

[0043]

(1)将4,4

’‑

二氨基二苯醚(1.0012g,0.005mol)加入到30ml n,n-二甲基乙酰胺中,室温搅拌溶解后,再加入顺-1,2,3,6-四氢邻苯二甲酸酐(1.9779g,0.013mol),搅拌溶解后室温反应6h,得到可溶的聚酰胺酸溶液;

[0044]

(2)向步骤(1)的30ml聚酰胺酸溶液(30ml)中加入2ml异喹啉和2ml三乙胺,通入

n2,并在180℃的温度下恒温搅拌反应12h,得到聚酰亚胺溶液。反应结束后将产物倒入去离子水中,沉淀析出后抽滤收集沉淀,并在真空烘箱中干燥24h,得到小分子聚酰亚胺粉末;

[0045]

该步骤制备所得聚酰亚胺的分子量为468.5,在dmso-d6溶剂500兆核磁氢谱中的化学位移分别是7.1-7.25ppm(8h,ar-h)、5.93-5.98ppm(4h,-ch=ch-)、3.26-3.30ppm (4h,脂环族-ch-)和2.20-2.5ppm(8h,脂环族-ch

2-);在红外吸收光谱中的出峰位置分别是2950、2925、2896、2874和2844cm-1

(脂环族c-h)、1780和1705cm-1

(亚胺 c=o)、1398cm-1

(亚胺c-n)、1238cm-1

(ar-o-ar)、696cm-1

(脂环族-ch=ch-)。

[0046]

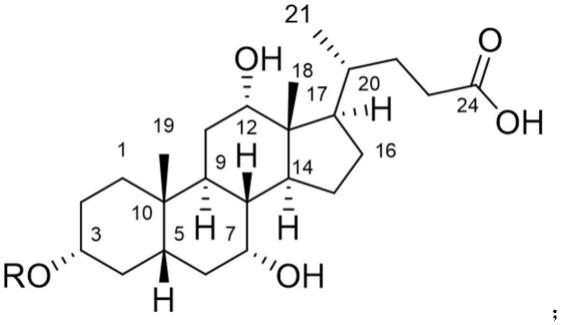

(3)将步骤(2)的小分子聚酰胺酸粉末(4.6851g,0.01mol)溶解在30ml二氯乙烷中,再加入间氯过氧苯甲酸(3.4514g,0.02mol)、碳酸氢钠(1.6802g,0.02mol),室温搅拌反应24h后得到环氧化聚酰亚胺溶液。将所得溶液通过旋蒸除去溶剂二氯乙烷后再加入40ml去离子水,之后经超声、抽滤并真空干燥24h,得到环氧聚酰亚胺粉末;环氧聚酰亚胺的模型如下所示:

[0047][0048]

该步骤制备所得环氧聚酰亚胺的分子量为500.5,在dmso-d6溶剂500兆核磁氢谱中的化学位移分别是7.1-7.25ppm(8h,ar-h)、3.21-3.29ppm(4h,脂环族-ch-)、2.97-3.05 ppm(4h,脂环族-ch-o)和2.20-2.5ppm(8h,脂环族-ch

2-);在红外光谱中的出峰位置分别是2950、2925、2896、2874和2844cm-1

(脂环族c-h)、1780和1705cm-1

(亚胺 c=o)、1398cm-1

(亚胺c-n)、1238cm-1

(ar-o-ar)、915cm-1

(环氧c-o-c)。

[0049]

(4)取步骤(3)得到的环氧聚酰胺酸粉末0.25g(23.7wt%)溶解在0.5g n-甲基吡咯烷酮(47.4wt%)中,再加入双(4-叔丁苯基)碘鎓六氟磷酸盐0.05g(4.7wt%)、3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯0.25g(23.7wt%)、吩噻嗪0.0039g(0.4wt%),超声混合均匀后将所得混合物倒入聚四氟乙烯磨具中,在真空烘箱中80℃预烘2h,再在90℃恒温加热台上,以35mw/cm2的紫外光光强曝光15min(光源来自中压汞灯,光强为0.2~ 100mw/cm2),最后在真空烘箱中经100℃干燥后得到聚酰亚胺薄膜。

[0050]

采用介电热能谱仪对制备所得光固化聚酰亚胺薄膜进行测试,在30℃,200khz条件下测得介电常数为2.5。同时,采用热重红外联用仪对制备所得光固化聚酰亚胺薄膜进行热分解测试,在n2环境下,温度达到252℃时质量残留率仍有95%。

[0051]

实施例2一种光固化环氧聚酰亚胺的制备方法

[0052]

该制备方法具体包括以下步骤:

[0053]

(1)将2,2-双[4-(4-氨基苯氧基苯基)]丙烷(2.0526g,0.005mol)加入到30ml n,n

‑ꢀ

二甲基乙酰胺中,室温搅拌溶解后,再加入顺-1,2,3,6-四氢邻苯二甲酸酐(1.9779g,0.013 mol),搅拌溶解后室温反应6h,得到可溶的聚酰胺酸溶液;

[0054]

(2)向步骤(1)的30ml聚酰胺酸溶液(30ml)中加入2ml异喹啉和2ml三乙胺,通入n2,并在180℃的温度下恒温搅拌反应12h,得到聚酰亚胺溶液。反应结束后将产物倒入去离子水中,沉淀析出后抽滤收集沉淀,并在真空烘箱中干燥24h,得到小分子聚酰亚胺粉末;

[0055]

该步骤制备所得聚酰亚胺的分子量为678.7,在dmso-d6溶剂500兆核磁氢谱中的化学位移分别是6.95-7.35ppm(8h,ar-h)、5.91-6.00ppm(4h,-ch=ch-)、3.25-3.33ppm (4h,脂环族-ch-)、2.20-2.50ppm(8h,脂环族-ch

2-)和1.62-1.70ppm(6h,脂环族

ꢀ‑

ch3);在红外吸收光谱中的出峰位置分别是2950、2925、2896、2874和2844cm-1

(脂环族c-h)、1779和1708cm-1

(亚胺c=o)、1393cm-1

(亚胺c-n)、690cm-1

(脂环族-ch=ch-)。

[0056]

(3)将步骤(2)的小分子聚酰胺酸粉末(6.7879g,0.01mol)溶解在30ml二氯乙烷中,再加入间氯过氧苯甲酸(3.4514g,0.02mol)、碳酸氢钠(1.6802g,0.02mol),室温搅拌反应24h后得到环氧化聚酰亚胺溶液。将所得溶液通过旋蒸除去溶剂二氯乙烷后再加入40ml去离子水,之后经超声、抽滤并真空干燥24h,得到环氧聚酰亚胺粉末;环氧聚酰亚胺的模型图如下所示:

[0057][0058]

该步骤制备所得环氧聚酰亚胺的分子量为710.7,在dmso-d6溶剂500兆核磁氢谱中的化学位移分别是6.95-7.35ppm(8h,ar-h)、3.25-3.33ppm(4h,脂环族-ch-)、2.97-3.05 ppm(4h,脂环族-ch-o)、2.20-2.50ppm(8h,脂环族-ch

2-)和1.62-1.70ppm(6h,脂环族-ch3);在红外光谱中的出峰位置分别是2950、2925、2896、2874和2844cm-1

(脂环族c-h)、1779和1708cm-1

(亚胺c=o)、1393cm-1

(亚胺c-n)、915cm-1

(环氧c-o-c)。

[0059]

(4)取步骤(3)得到的环氧聚酰胺酸粉末0.25g(23.7wt%)溶解在0.5g n-甲基吡咯烷酮(47.4wt%)中,再加入双(4-叔丁苯基)碘鎓六氟磷酸盐0.05g(4.7wt%)、3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯0.25g(23.7wt%)、吩噻嗪0.0039g(0.4wt%),超声混合均匀后将所得混合物倒入聚四氟乙烯磨具中,在真空烘箱中80℃预烘2h,再在90℃恒温加热台上,以35mw/cm2的紫外光光强曝光15min(光源来自中压汞灯,光强为0.2~ 100mw/cm2),最后在真空烘箱中经100℃干燥后得到聚酰亚胺薄膜。

[0060]

采用介电热能谱仪对制备所得光固化聚酰亚胺薄膜进行测试,在30℃,200khz条件下测得介电常数为2.09。同时,采用热重红外联用仪对制备所得光固化聚酰亚胺薄膜进行热分解测试,在n2环境下,温度达到305℃时质量残留率仍有95%。

[0061]

综上所述,本发明首先以二胺单体和含有不饱和双键单酐(如thpa)在溶液中反应得到小分子聚酰胺酸,再通过化学亚胺化反应的制备得到小分子聚酰亚胺;然后通过氧化剂对端基双键进行环氧化得到环氧聚酰亚胺单体,最后再与光引发剂、光敏剂和稀释剂经紫外光固化制备得到光固化环氧聚酰亚胺薄膜。采用本发明方法制备得到的环氧聚酰亚胺薄膜具备低介电常数和良好热稳定性;同时,由于本发明方法采用了阳离子光固化的方式制备环氧聚酰亚胺,从而具备良好的抗氧阻聚效果。因此,本发明制备得到的光固化环氧聚酰亚胺可以应用在5g高频pcb板材、超大规模高频电路等领域。

[0062]

以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。