1.本发明涉及危废处理技术领域,具体是涉及一种危险废弃包装物热解焚烧处理装置及其处理工艺。

背景技术:

2.随着经济的发展,化工企业生产量的不断增加,产生了越来越多的危险废弃包装物,而这些危险废弃包装物若不经过处理随意放置,容易对周边环境产生较大的污染;由于危险废弃包装物的污染源错综复杂,在对焚烧产出废气进行有效处理的前提下,采用热解焚烧处理是一种有效的处理方式,但由于传统焚烧炉要对危险废弃包装物进行快速充分的焚烧处理,一方面需要大量热能,另一方面需要长时间的焚烧,所以对危险废弃包装物处理的整体处理效率较差;因此,现需要一种针对危险废弃包装物热解焚烧的处理装置以解决上述技术问题。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种危险废弃包装物热解焚烧处理装置及其处理工艺。

4.本发明的技术方案是:一种危险废弃包装物热解焚烧处理装置,包括:

5.壳体,所述壳体顶部设有用于密封壳体的盖体,所述盖体上设有用于向壳体内投加危险废弃包装物的投料管,且盖体上设有用于与壳体内部连通并用于对危险废弃包装物热解焚烧后所产生气体进行除尘的集气仓,

6.位于壳体内上部并用于延长危险废弃包装物下落时间的导料组件,所述导料组件包括中心板和位于所述中心板下方的环形板,且中心板通过多组支撑杆与环形板连接,

7.位于壳体内下部并用于承载危险废弃包装物的载板组件,所述载板组件包括底板和位于所述底板上方的活动板,

8.贯穿载板组件中心轴线处并用于使所述活动板上下往复升降的助燃柱,所述助燃柱外侧壁上设有滑槽,所述滑槽包括螺旋槽以及用于连接螺旋槽顶部和底部的竖直槽,助燃柱底部通过支撑环与壳体内壁连接,所述底板与壳体内壁连接,且底板的通孔与助燃柱连接,所述活动板的通孔处设有可沿着所述滑槽滑动的导块,

9.位于载板组件下方并用于热解焚烧危险废弃包装物的燃烧环,所述燃烧环上设有多组喷嘴,燃烧环位于支撑环上方并与支撑环连接,燃烧环通过管道贯穿壳体并与燃气罐连接,

10.位于壳体内中部并用于驱动所述活动板沿着所述助燃柱上下往复升降的传动组件,所述传动组件用于利用危险废弃包装物热解焚烧后所产生气体对进行活动板进行驱动,所述活动板上设有多组滑块,每组所述滑块通过一个与滑块滑动连接的条形槽与传动组件对接,所述条形槽用于使滑块在条形槽的槽内进行上下滑动。

11.作为本发明的一种可选方案,所述传动组件为组合动力传动件,所述组合动力传

动件包括锥齿环、锥齿轮以及气动仓,多组所述条形槽均与锥齿环底面连接,

12.所述气动仓内部空腔内设有气轮,所述气轮通过轴杆贯穿所述壳体并与所述锥齿轮连接,气动仓顶部设有第一斜孔,所述第一斜孔通过管道与集气仓的气泵输出口连接,气动仓底部设有用于与废气处理设备连接的出气管,

13.所述气动仓与壳体外侧壁连接,所述锥齿环通过壳体内壁上设有的多组弧形卡块与壳体滑动卡接;

14.上述组合动力传动件有效利用集气仓收集的危险废弃包装物热解焚烧后所产生气体进行所述活动板的驱动,使锥齿环在锥齿轮的啮合下进行持续转动,进而利用锥齿环的转动使各个条形槽同步转动,再配合助燃柱使活动板上下往复升降,从而对危险废弃包装物进行反复翻搅,使危险废弃包装物充分焚烧并提高热解焚烧效率。

15.作为本发明的另一种可选方案,所述传动组件为气流动力传动件,所述气流动力传动件包括气环以及气环套,多组所述条形槽均与气环底面连接,所述气环设置在气环套内部空腔并与气环套滑动连接,

16.所述气环套侧壁设有气口,所述气口包括进气口和出气口,所述进气口通过进气头与集气仓的气泵输出口通过管道连接,所述壳体外侧壁与气环套位置对应处设有气体处理环形仓,所述气体处理环形仓通过接口贯穿壳体并与所述出气口对接,

17.所述气环套与壳体内壁密封连接,且气环套底部设有用于条形槽移动的环形导槽,与所述进气口所对应的气环侧壁上设有多组导气槽,且所述进气头上设有第二斜孔,所述第二斜孔通过管道与集气仓的气泵输出口连接;

18.上述气流动力传动件有效利用集气仓收集的危险废弃包装物热解焚烧后所产生气体进行所述活动板的驱动,使气环在危险废弃包装物热解焚烧后所产生气体的通入下持续转动,从而利用气环的转动使各个条形槽同步转动,再配合助燃柱使活动板上下往复升降,从而对危险废弃包装物进行反复翻搅,使危险废弃包装物充分焚烧并提高热解焚烧效率,同时,利用出气口与气体处理环形仓的接口连通,使危险废弃包装物热解焚烧后所产生气体进入气体处理环形仓进行净化处理,从而无需使用废气处理设备进行危险废弃包装物热解焚烧后所产生气体的净化处理,并且使装置整体所占用空间无明显增大。

19.进一步地,所述导料组件的环形板上周向环绕设有多组抬升板,所述抬升板上设有密集分布的网孔,抬升板靠近内环边缘处与环形板通过转轴转动连接,且每组抬升板靠近外环边缘处设有用于根据气压控制抬升板升降的控气柱,

20.所述控气柱包括管体以及与所述管体内部空腔上下滑动的活塞,所述活塞通过活塞杆贯穿管体并与抬升板滑动接触,所述活塞底部设有配重块,且管体上部侧壁设有多个用于排气卸压的排气孔,管体底部设有弯管并通过所述弯管贯穿壳体与环形气仓连接;

21.上述抬升板的设置可以有效防止危险废弃包装物在环形板上堆积,并且通过控气柱进行抬升板的间歇抬升控制,控气柱利用注入空气或危险废弃包装物热解焚烧后所产生气体作为动力源,利用气泵等输气装置对环形气仓进行持续输气,通过管体内活塞上移的临界压力值进行向上运动推动抬升板,随后通过排气孔释放压力降至临界压力值以下,随后在重力作用下使抬升板再次下落,控气柱如此反复作用实现抬升板的间歇抬升控制。

22.进一步地,所述助燃柱内部中空且助燃柱侧壁设有多组布气孔,助燃柱底部通过管道依次贯穿支撑环、壳体并与供气罐连接,通过助燃柱对供气罐供给空气进行布气,可以

进一步提高活动板在翻搅危险废弃包装物时与空气的混合,从而使危险废弃包装物充分焚烧。

23.进一步地,所述中心板、环形板、底板以及活动板上均设有密集分布的网孔,可以使危险废弃包装物预热以及热解焚烧更加充分,并且底板以及活动板的网孔还起到对热解焚烧后危险废弃包装物的筛分过滤。

24.进一步地,所述中心板中间高四周低,所述环形板外缘高于内缘,通过中心板呈上述结构的设置,可以使危险废弃包装物均匀滑落至环形板的四周,随后通过环形板呈上述结构的设置,可以使危险废弃包装物从外缘滑落至内缘,随后下落至载板组件上,导料组件的设置相较于直接将危险废弃包装物导入载板组件上,可以延长危险废弃包装物下落时间,使危险废弃包装物进行预热并能够避免危险废弃包装物大量堆积在载板组件上,造成危险废弃包装物热解焚烧不充分,或使载板组件工作负荷量过大而影响传动组件的驱动。

25.进一步地,所述壳体底部设置有用于收集热解焚烧后的焚烧物的收集仓,且收集仓侧壁设有密封仓门。

26.进一步地,本发明还提供了一种用于配合上述装置进行危险废弃包装物热解焚烧处理的工艺,包括以下步骤:

27.s101、下料

28.通过投料管将危险废弃包装物投入至壳体内,并下落至导料组件上;

29.s102、预热

30.通过导料组件延长危险废弃包装物的下落,并通过燃烧环使壳体内升温进行预热,随后危险废弃包装物下落至载板组件上;

31.s103、热解焚烧

32.通过燃烧环对载板组件上的危险废弃包装物进行热解焚烧,同时通过传动组件驱动活动板沿着所述助燃柱上下往复升降对危险废弃包装物进行翻搅,得到焚烧物;

33.s104、焚烧物收集

34.将热解焚烧后的焚烧物通过收集仓进行收集,随后转运进行包装。

35.本发明的有益效果是:

36.(1)本发明的危险废弃包装物热解焚烧处理装置对危险废弃包装物热解焚烧效率高,并且危险废弃包装物热解焚烧处理装置驱动的能耗低,占地面积小,使用方便。

37.(2)本发明的危险废弃包装物热解焚烧处理装置通过导料组件延长危险废弃包装物下落时间,可以有效避免危险废弃包装物大量堆积在载板组件处,并且在导料组件上可对危险废弃包装物进行预热,从而有效提高对危险废弃包装物热解焚烧效率。

38.(3)本发明的危险废弃包装物热解焚烧处理装置通过载料组件对危险废弃包装物进行反复翻搅,避免危险废弃包装物大量堆积造成热解焚烧不充分的情况,使危险废弃包装物充分焚烧并提高热解焚烧效率。

39.(4)本发明的危险废弃包装物热解焚烧处理装置通过所提供的传动组件,可以有效利用集气仓收集的危险废弃包装物热解焚烧后所产生气体进行所述活动板的驱动,从而满足载料组件运行所需驱动力的需求。

附图说明

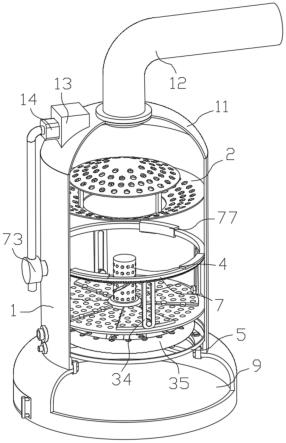

40.图1是本发明实施例1装置的外观图。

41.图2是本发明实施例1装置的内部结构示意图。

42.图3是本发明实施例2装置的外观图。

43.图4是本发明实施例2装置的内部结构示意图。

44.图5是本发明实施例3装置的外观图。

45.图6是本发明实施例3装置的内部结构示意图。

46.图7是本发明实施例4装置的外观图。

47.图8是本发明实施例4装置的内部结构示意图。

48.图9是本发明的燃烧环结构示意图。

49.图10是本发明的助燃柱及支撑环装配结构示意图。

50.图11是本发明的载板组件结构示意图。

51.图12是本发明实施例1和3的导料组件结构示意图。

52.图13是本发明实施例1和3的组合动力传动件与载板组件装配结构示意图。

53.图14是本发明实施例1和3的组合动力传动件结构示意图。

54.图15是本发明实施例1和3的气动仓内部结构示意图。

55.图16是本发明实施例2和4的导料组件结构示意图。

56.图17是本发明实施例2和4的控气柱内部结构示意图。

57.图18是本发明实施例2和4的气流动力传动件与载板组件装配结构示意图。

58.图19是本发明实施例2和4的气流动力传动件结构示意图。

59.图20是本发明实施例2和4的气环结构示意图。

60.图21是本发明实施例2和4的气环套结构示意图。

61.其中,1-壳体、11-盖体、12-投料管、13-集气仓、14-气泵,

62.2-导料组件、21-中心板、22-环形板、23-抬升板、24-转轴、25-控气柱、251-管体、252-活塞、253-活塞杆、254-排气孔、255-弯管、26-环形气仓,

63.3-载板组件、31-底板、32-活动板、33-导块、34-条形槽、35-滑块,

64.4-助燃柱、41-滑槽、411-螺旋槽、412-竖直槽、42-布气孔,

65.5-支撑环,

66.6-燃烧环、61-喷嘴,

67.7-组合动力传动件、71-锥齿环、72-锥齿轮、73-气动仓、731-第一斜孔、74-气轮、75-轴杆、76-出气管、77-弧形卡块,

68.8-气流动力传动件、81-气环、811-导气槽、82-气环套、821-环形导槽、83-进气口、84-出气口、85-进气头、851-第二斜孔、86-气体处理环形仓,

69.9-收集仓、91-密封仓门。

具体实施方式

70.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

71.实施例1

72.如图1和2所示,一种危险废弃包装物热解焚烧处理装置,包括:壳体1,壳体1顶部设有用于密封壳体1的盖体11,盖体11上设有用于向壳体1内投加危险废弃包装物的投料管12,且盖体11上设有用于与壳体1内部连通并用于对危险废弃包装物热解焚烧后所产生气体进行除尘的集气仓13,壳体1底部设置有用于收集热解焚烧后的焚烧物的收集仓9,且收集仓9侧壁设有密封仓门91;

73.如图2、12所示,位于壳体1内上部并用于延长危险废弃包装物下落时间的导料组件2,导料组件2包括中心板21和位于中心板21下方的环形板22,且中心板21通过三组支撑杆与环形板22连接,中心板21中间高四周低,环形板22外缘高于内缘,通过中心板21呈上述结构的设置,可以使危险废弃包装物均匀滑落至环形板22的四周,随后通过环形板22呈上述结构的设置,可以使危险废弃包装物从外缘滑落至内缘,随后下落至载板组件3上,导料组件2的设置相较于直接将危险废弃包装物导入载板组件3上,可以延长危险废弃包装物下落时间,使危险废弃包装物进行预热并能够避免危险废弃包装物大量堆积在载板组件3上,造成危险废弃包装物热解焚烧不充分,或使载板组件3工作负荷量过大而影响传动组件的驱动;

74.如图2、11所示,位于壳体1内下部并用于承载危险废弃包装物的载板组件3,载板组件3包括底板31和位于底板31上方的活动板32,活动板32由四组扇形板间隔60

°

拼接组成,

75.如图2、10、13所示,贯穿载板组件3中心轴线处并用于使活动板32上下往复升降的助燃柱4,助燃柱4外侧壁上设有滑槽41,滑槽41包括螺旋槽411以及用于连接螺旋槽411顶部和底部的竖直槽412,助燃柱4底部通过支撑环5与壳体1内壁连接,底板31与壳体1内壁连接,且底板31的通孔与助燃柱4连接,活动板32的通孔处设有可沿着滑槽41滑动的导块33,助燃柱4内部中空且助燃柱4侧壁设有若干组环绕助燃柱4呈散射状分布的布气孔42,助燃柱4底部通过管道依次贯穿支撑环5、壳体1并与供气罐连接,通过助燃柱4对供气罐供给空气进行布气,可以进一步提高活动板32在翻搅危险废弃包装物时与空气的混合,从而使危险废弃包装物充分焚烧;

76.如图2、9所示,位于载板组件3下方并用于热解焚烧危险废弃包装物的燃烧环6,燃烧环6上设有多组喷嘴61,燃烧环6位于支撑环5上方并与支撑环5连接,燃烧环6通过管道贯穿壳体1并与燃气罐连接,

77.如图2、13所示,位于壳体1内中部并用于驱动活动板32沿着助燃柱4上下往复升降的传动组件,传动组件用于利用危险废弃包装物热解焚烧后所产生气体对进行活动板32进行驱动,活动板32上设有四组滑块35,每组滑块35通过一个与滑块35滑动连接的条形槽34与传动组件对接,条形槽34用于使滑块35在条形槽34的槽内进行上下滑动;

78.如图14、15所示,传动组件为组合动力传动件7,组合动力传动件7包括锥齿环71、锥齿轮72以及气动仓73,四组条形槽34均与锥齿环71底面连接,气动仓73内部空腔内设有气轮74,气轮74通过轴杆75贯穿壳体1并与锥齿轮72连接,气动仓73顶部设有第一斜孔731,第一斜孔731通过管道与集气仓13的气泵14输出口连接,气动仓73底部设有用于与废气处理设备连接的出气管76,气动仓73与壳体1外侧壁连接,锥齿环71通过壳体1内壁上设有的四组弧形卡块77与壳体1滑动卡接;上述组合动力传动件7有效利用集气仓13收集的危险废弃包装物热解焚烧后所产生气体进行活动板32的驱动,使锥齿环71在锥齿轮72的啮合下进

行持续转动,进而利用锥齿环71的转动使各个条形槽34同步转动,再配合助燃柱4使活动板32上下往复升降,从而对危险废弃包装物进行反复翻搅,使危险废弃包装物充分焚烧并提高热解焚烧效率;

79.如图2所示,中心板21、环形板22、底板31以及活动板32上均设有密集分布的网孔,可以使危险废弃包装物预热以及热解焚烧更加充分,并且底板31以及活动板32的网孔还起到对热解焚烧后危险废弃包装物的筛分过滤。

80.实施例2

81.本实施例与实施例1基本相同,与其不同之处在于,如图3、4、16所示,导料组件2的环形板22上周向环绕设有六组抬升板23,抬升板23上设有密集分布的网孔,抬升板23靠近内环边缘处与环形板22通过转轴24转动连接,且每组抬升板23靠近外环边缘处均设有用于根据气压控制抬升板23升降的控气柱25,

82.如图16、17所示,控气柱25包括管体251以及与管体251内部空腔上下滑动的活塞252,活塞252通过活塞杆253贯穿管体251并与抬升板23滑动接触,活塞252底部设有配重块,且管体251上部侧壁设有三个用于排气卸压的排气孔254,管体251底部设有弯管255并通过弯管255贯穿壳体1与环形气仓26连接,环形气仓26与供气罐连通,通过供气罐及增压泵向环形气仓26内供给空气;上述抬升板23的设置可以有效防止危险废弃包装物在环形板22上堆积,并且通过控气柱25进行抬升板23的间歇抬升控制;

83.上述导料组件2的工作原理为:控气柱25利用注入空气或危险废弃包装物热解焚烧后所产生气体作为动力源,利用增压泵对环形气仓26进行持续输入空气,通过管体251内活塞252上移的临界压力值进行向上运动推动抬升板23,当活塞252向上运动至排气孔254处时,通过排气孔254释放压力使管体251内气压降至临界压力值以下,随后在抬升板23以及活塞252的重力作用下使抬升板23再次下落,从而在控气柱25如此反复作用下实现抬升板23的间歇抬升控制。

84.实施例3

85.本实施例与实施例1基本相同,与其不同之处在于,如图5、6、18所示,传动组件为气流动力传动件8,气流动力传动件8包括气环81以及气环套82,四组条形槽34均与气环81底面连接,气环81设置在气环套82内部空腔并与气环套82滑动连接,

86.如图19、21所示,气环套82侧壁设有气口,气口包括进气口83和出气口84,进气口83通过进气头85与集气仓13的气泵14输出口通过管道连接,壳体1外侧壁与气环套82位置对应处设有气体处理环形仓86,气体处理环形仓86通过接口贯穿壳体1并与出气口84对接,

87.如图20、21所示,气环套82与壳体1内壁密封连接,且气环套82底部设有用于条形槽34移动的环形导槽821,与进气口83所对应的气环81侧壁上设有多组导气槽811,且进气头85上设有第二斜孔851,第二斜孔851通过管道与集气仓13的气泵14输出口连接;

88.上述气流动力传动件8有效利用集气仓13收集的危险废弃包装物热解焚烧后所产生气体进行活动板32的驱动,使气环81在危险废弃包装物热解焚烧后所产生气体的通入下持续转动,从而利用气环81的转动使各个条形槽34同步转动,再配合助燃柱4使活动板32上下往复升降,从而对危险废弃包装物进行反复翻搅,使危险废弃包装物充分焚烧并提高热解焚烧效率,同时,利用出气口84与气体处理环形仓86的接口连通,使危险废弃包装物热解焚烧后所产生气体进入气体处理环形仓86进行净化处理,从而无需使用废气处理设备进行

危险废弃包装物热解焚烧后所产生气体的净化处理,并且使装置整体所占用空间无明显增大;

89.上述气流动力传动件8驱动活动板32的方法为:气流动力传动件8与组合动力传动件7的驱动方法基本相同,不同之处在于,通过气泵14将集气仓13内危险废弃包装物热解焚烧后所产生气体泵入管道,并通过管道输送至进气口85,通过进气头85的第二斜孔851将危险废弃包装物热解焚烧后所产生气体倾斜射入气环81的导气槽811并推动气环81,在气环81的转动下,带动条形槽34转动并通过各个条形槽34拨动活动板32转动,

90.同时,在进气头85持续输入危险废弃包装物热解焚烧后所产生气体随着气环81的转动进而通过接口进入气体处理环形仓86内,通过气体环形处理仓86内填装的活性炭进行净化处理,随后通过气体环形处理仓86将净化后的危险废弃包装物热解焚烧后所产生气体排至外界。

91.实施例4

92.本实施例与实施例2基本相同,与其不同之处在于,如图7和8所示,传动组件为气流动力传动件。

93.实施例5

94.本实施例与实施例2基本相同,与其不同之处在于,环形气仓26与集气仓13连通,通过集气仓13及增压泵向环形气仓26内供给危险废弃包装物热解焚烧后所产生气体。

95.实施例6

96.本实施例记载的是基于实施例1的装置进行危险废弃包装物热解焚烧处理的工艺,包括以下步骤:

97.s101、下料

98.通过投料管12将危险废弃包装物投入至壳体1内,并下落至导料组件2上;

99.s102、预热

100.通过导料组件2延长危险废弃包装物的下落,并通过燃烧环6使壳体1内升温进行预热,随后危险废弃包装物下落至载板组件3上;

101.s103、热解焚烧

102.通过燃烧环6对载板组件3上的危险废弃包装物进行热解焚烧,同时通过组合动力传动件7驱动活动板32沿着助燃柱4上下往复升降对危险废弃包装物进行翻搅,得到焚烧物;

103.具体地,上述组合动力传动件7驱动活动板32的方法为:通过气泵14将集气仓13内危险废弃包装物热解焚烧后所产生气体泵入管道,并通过管道输送至气动仓73,通过气动仓73的第一斜孔731将危险废弃包装物热解焚烧后所产生气体倾斜射入气动仓73内并推动气轮74,在气轮74的转动下,带动通过轴杆75连接的锥齿轮72转动,从而利用锥齿轮72与锥齿环71啮合作用使锥齿环71转动,带动条形槽34转动并通过各个条形槽34拨动活动板32转动,

104.活动板32在转动下通过导块33沿着滑槽41的螺旋槽411向上升并旋转,当旋转360

°

后到达螺旋槽411的顶部,随后导块33在活动板32重力作用下通过竖直槽412下落至螺旋槽411的底部,期间滑块35在条形槽34内上下滑动进行行程补偿以及配合条形槽34为活动板32提供转动的驱动力,

105.同时,当集气仓13内危险废弃包装物热解焚烧后所产生气体不足以维持组合动力传动件7的驱动,还可以通过集气仓13顶部设有单向气阀对集气仓13内补充空气进行补偿;

106.s104、焚烧物收集

107.将热解焚烧后的焚烧物通过收集仓9进行收集,随后转运进行包装。

108.应用例

109.现以本市区某处理厂的危险废弃包装物进行危险废弃包装物热解焚烧处理实验,以华瑞科技hr-y医疗垃圾焚烧炉作为对照例,采用实施例1装置作为实验例进行相同重量的危险废弃包装物热解焚烧处理,

110.通过对照例以及实验例均处理1t的危险废弃包装物,且保证其危险废弃包装物的种类相同,焚烧供能相同,

111.通过对比,实验例在处理完1t的危险废弃包装物相较于对照例而言缩短了21%的热解焚烧处理时间,可见采用导料组件2、载板组件3等组件之间的配合,可以有效提高危险废弃包装物的热解焚烧效率,从而对危险废弃包装物高效处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。