1.本发明涉及医废焚烧技术领域,尤其涉及一种适于医废焚烧的大型旋转焚烧炉。

背景技术:

2.目前,医疗废弃物的无害化处理方式主要为焚烧处理。为提高医疗废物的焚烧效果,旋转式焚烧炉被开发出来并得到了越来越多的应用。如一篇公开号为cn209622809u的中国实用新型专利公开一种立式旋转垃圾焚烧炉,包括支座、炉体、炉盖以及炉排组件;所述炉体转动连接于所述支座,炉盖顶部设置有悬吊组件且炉盖上表面设置有进料口和烟道口,所述进料口中心轴线偏离炉盖的中心轴线,所述炉排组件设置于所述炉体内部,所述炉体外侧设置有用于驱动炉体和炉盖相对转动的转动组件;所述转动组件包括:设置在炉体和支座之间的转盘轴承以及用于驱动炉体转动的动力源。

3.工作时,垃圾从进料口进入炉体内部,经过干燥裂解后落于炉排组件的偏心位置上,随着炉体、炉排的转动,虽能对炉排不同位置进行布料;但由于焚烧炉的进料系统本身存在进料不均匀现象,因此其布料均匀性仍不够理想,容易导致转动不平衡,并且,炉排的面积越大,这种转动不平衡所带来的影响就越大,使得设备故障率高;另外,单纯依靠炉排组件出料,其破渣和排渣效果也难以尽如人意,进而影响焚烧效果。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的在于提供一种布料更加均匀、焚烧效果更好、适于医废焚烧的大型旋转焚烧炉。

5.为达到以上目的,本发明采用如下技术方案。

6.一种适于医废焚烧的大型旋转焚烧炉,包括:底座、炉排炉身、炉膛炉身和炉盖,所述炉排炉身和所述炉膛炉身连成一体并转动安装在所述底座上,所述炉盖悬设于所述炉膛炉身上侧、并与所述炉膛炉身之间形成水封;在所述炉盖上设有进料口和出烟口;在所述炉排炉身的底部设有炉排,所述炉排由多层从上到下依次排布成锥形的炉箅构成;其特征在于,在炉排炉身上设置有刮渣板、碎渣棒和卸渣棒,所述刮渣板、所述碎渣棒和所述卸渣棒从上到下依次设置;且按所述炉排的运行方向,所述碎渣棒位于前侧,所述卸渣棒位于后侧,所述刮渣板位于中间位置;实际工作时,所述炉排和所述炉排炉体分别在第一驱动机构、第二驱动机构的带动下进行同向运转;利用两者间的速度差来实现刮渣、碎渣和卸渣过程。

7.更为优选的是,所述炉排炉身和所述炉膛炉身的内腔均为圆筒状,所述炉排炉身和所述炉膛炉身的内腔直径不小于2.6m,所述炉膛炉身的高度不小于3.5m,所述炉排的有效面积不低于5m2。

8.更为优选的是,所述刮渣板和所述碎渣棒与所述炉排最顶层的炉箅对应设置,且均位于最顶层的炉箅上方;所述卸渣棒与所述炉排最底层的炉箅对应设置、且位于最底层的炉箅与上一层炉箅之间。

9.更为优选的是,所述卸渣棒的前段为弧形结构,该弧形结构的弯曲方向与所述炉排的转动方向一致。

10.更为优选的是,所述刮渣板、所述碎渣棒和所述卸渣棒成组设置,三三为一组;所述炉排炉身上设有至少两组所述刮渣板、所述碎渣棒和所述卸渣棒;各组以所述炉排的中心为圆形、沿周向均匀分布。

11.更为优选的是,在所述炉排炉身上设有人孔和/或手孔,所述人孔和/或手孔高于所述炉排、且均通过具有耐高温玻璃的透明门密封。

12.工作时,用户通过所述人孔和/或所述手孔来观察所述炉排上的渣料积累情况,然后根据渣料积累情况改变所述第一电机的转速,从而调节排渣速度,兼顾焚烧效果和排渣效果。

13.更为优选的是,在所述炉排炉身的水套内设有测温探头,所述水套的进水阀为电动阀、并与所述测温探头控制连接;在所述炉膛炉身的水封水槽上设有液位计,所述液位计与所述进水阀控制连接。

14.实际工作时,1)通过所述测温探头实时检测所述水套内的温度,当检测到的温度大于设定值时,自动开启所述进水阀进水;2)通过所述液位计实时检测所述水封水槽内的液位,当所述水封水槽内的液位低于预设值时,自动开启所述进水阀进水,并使进水通过上升管进入水封水槽。

15.更为优选的是,在所述进料口和所述出烟口的外周分别设有相应的液封槽,用来实现与进料管、出烟管的连接。

16.对应各所述液封槽设有相应的进水管、出水管和排污管,通过所述进水管、出水管实现各所述液封槽的进水、出水,所述排污管与所述炉膛炉身的水封水槽连接。

17.更为优选的是,在各所述液封槽内设有交叉错位设置的若干弹片,所述弹片与相应的进料管或出烟管的内外壁挤压接触。

18.本发明的有益效果如下。

19.一、通过在炉排炉身上设置特定结构的、与炉排配合的刮渣板、碎渣棒和卸渣棒,可以起到最佳的碎渣、卸渣效果,同时也能确保焚烧裂解后的医疗废物在炉排上均匀分布,从而使得布料更加均匀、焚烧效果更好;从而避免炉排上落料不均导致的故障问题;满足医废焚烧用大型旋转焚烧炉的焚烧、布料要求。

20.二、通过将卸渣棒的前段设置为弧形结构既可以起到最佳的卸渣效果,又降低炉渣出现卡死的几率。

21.三、通过设置调频电机、并将人孔、手孔做出透明设置,在实际焚烧过程中,用户可以通过人孔、手孔来观察炉排上的渣料积累情况,然后根据渣料积累情况改变电机的转速,从而调节排渣速度,兼顾焚烧效果和排渣效果。

22.四、通过在炉排炉身的水套内设置测温探头,结合自动进水阀、以及水封水槽上的液位计,实际工作时,可以通过自动进水来避免炉排炉身的温度过高,也能有效避免焚烧烟气从炉盖和炉膛炉身的连接处意外泄露。

附图说明

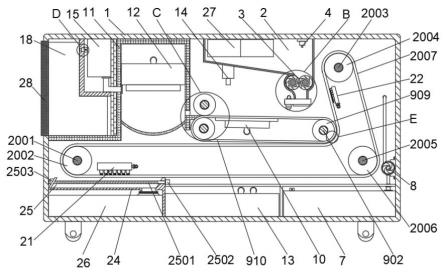

23.图1所示为本发明提供的适于医废焚烧的大型旋转焚烧炉的剖面示意图。

24.图2所示为本发明提供的适于医废焚烧的大型旋转焚烧炉的另一剖面示意图。

25.图3所示为炉排的结构示意图。

26.图4所示为炉排炉身的结构示意图。

27.图5所示为炉盖的结构示意图。

28.附图标记说明。

29.1:底座,2:炉排炉身,3:炉膛炉身,4:炉盖,5:炉排,6:刮渣板,7:碎渣棒,8:卸渣棒,9:第一电机,10:第二电机,11:出渣口,12:除渣机,13:人孔,14:手孔。

30.21:水套,22:测温探头,23:进水阀。

31.31:水封水槽,32:液位计,33:上升管。

32.41:进料口,42:出烟口,43:液封槽,44:弹片,45:排污管。

具体实施方式

33.在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向

”ꢀ

、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

34.此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本发明描述中,“至少”的含义是一个或一个以上,除非另有明确具体的限定。

35.在本发明中,除另有明确规定和限定,如有术语“组装”、“相连”、“连接”术语应作广义去理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;也可以是机械连接;可以是直接相连,也可以是通过中间媒介相连,可以是两个元件内部相连通。对于本领域普通技术人员而言,可以根据具体情况理解上述的术语在本发明中的具体含义。

36.在发明中,除非另有规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外特征接触。而且,第一特征在第二特征“之上”、“之下”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅是表示第一特征水平高度高于第二特征的高度。第一特征在第二特征

ꢀ“

之上”、“之下”和“下面”包括第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度低于第二特征。

37.下面结合说明书的附图,对本发明的具体实施方式作进一步的描述,使本发明的技术方案及其有益效果更加清楚、明确。下面通过参考附图描述实施例是示例性的,旨在解释本发明,而不能理解为对本发明的限制。

38.本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

39.如图1、图2所示,一种适于医废焚烧的大型旋转焚烧炉,包括:底座1、炉排炉身2、炉膛炉身3和炉盖4,所述炉排炉身2和所述炉膛炉身3连成一体并转动安装在所述底座1上,所述炉盖4悬设于所述炉膛炉身3上侧、并与所述炉膛炉身3之间形成水封;在所述炉盖4上

设有进料口41和出烟口42。

40.其中,所述炉排炉身2和所述炉膛炉身3的内腔均为圆筒状,所述炉排炉身2和所述炉膛炉身3的内腔直径不小于2.6m,所述炉膛炉身3的高度不小于3.5m。在炉排炉身2内设有炉排5,所述炉排5的有效面积不低于5m2。

41.结合图2所示,所述炉排5的底部为出渣口11,对应所述出渣口11设有除渣机12,所述除渣机12的长度约为10m,以确保出渣效果。

42.结合图3、图4所示,在炉排炉身2上设置有刮渣板6、碎渣棒7和卸渣棒8,所述炉排5由多层从上到下依次排布成锥形的炉箅构成,所述刮渣板6、所述碎渣棒7和所述卸渣棒8从上到下依次设置;且按所述炉排5的运行方向,所述碎渣棒7位于前侧,所述卸渣棒8位于后侧,所述刮渣板6位于中间位置。这样设置,可以起到最佳的碎渣、卸渣效果,同时也能确保焚烧裂解后的医疗废物在炉排5上均匀分布,从而使得布料更加均匀、焚烧效果更好;避免炉排5上落料不均导致的故障问题。

43.本实施例中,优选所述刮渣板6和所述碎渣棒7与所述炉排5最顶层的炉箅对应设置,且均位于最顶层的炉箅上方;优选所述卸渣棒8与所述炉排5最底层的炉箅对应设置、且位于最底层的炉箅与上一层炉箅之间。这样,可以进一步提供碎渣、卸渣效果。

44.本实施例中,优选所述卸渣棒8的前段为弧形结构,该弧形结构的弯曲方向与所述炉排5的转动方向一致。实际工作时,炉排5在其对应的第一电机9带动下进行逆时针方向旋转,炉排炉身2在其对应的第二电机10带动下也进行逆时针方向旋转;刮渣板6、碎渣棒7和卸渣棒8与所述炉排炉身2固定,随所述炉排炉身2一起进行逆时针旋转,炉排炉身2的运转速度约为1

±

0.1r/min,炉排5的运转速度约为0.1

±

0.01r/min;利用两者间的速度差来实现刮渣、碎渣和卸渣过程。

45.在这里,将卸渣棒8的前段设置为弧形结构既可以起到最佳的卸渣效果,又降低炉渣出现卡死的几率。而将炉排5和炉排炉身2设置成同方向运转的好处是,由于炉排5和炉排炉身2的重量本身非常大,超过50吨,这使得驱动炉排炉身2的第二电机10本身的载荷就非常大,同向运转的炉排可以有效减少一些意外情况(如炉渣卡死等)导致的第二电机10进一步损坏,有效提高第二电机10的使用寿命。

46.进一步地,所述刮渣板6、所述碎渣棒7和所述卸渣棒8成组设置,三三为一组,所述炉排炉身2上设有至少两组所述刮渣板6、所述碎渣棒7和所述卸渣棒8;各组以所述炉排5的中心为圆形、沿周向均匀分布。本实施例中,所述刮渣板6、所述碎渣棒7和所述卸渣棒8共有四组;在其他实施方式中,本领域技术人员可以根据实际需要的不同设置为两组、三组、五组等等;不限于本实施例。

47.再结合图4所示,在所述炉排炉身2上设有人孔13和手孔14,所述人孔13和所述手孔14略高于所述炉排5、且均通过具有耐高温玻璃的透明门密封。驱动所述炉排5的所述第一电机9为调频电机。这样,在实际焚烧过程中,用户可以通过人孔13、手孔14来观察炉排5上的渣料积累情况,然后根据渣料积累情况改变所述第一电机9的转速,从而调节排渣速度,兼顾焚烧效果和排渣效果。在焚烧结束后,也可以根据实际需要开启所述人孔13和/或所述手孔14,以便进行炉排5的维护。

48.显然,人孔13和手孔14中的一个可以省略,省略其中一个后仍能实现排渣速度的人工调节。

49.结合图4、图5所示,在所述炉排炉身2的水套21内设有测温探头22,所述水套21的进水阀23为电动阀、并与所述测温探头22控制连接,在所述炉膛炉身3的水封水槽31上设有液位计32,所述液位计32与所述进水阀23控制连接。实际工作时,1)通过所述测温探头22实时检测所述水套21内的温度,当检测到的温度大于设定值时,自动开启所述进水阀23进水,以避免炉排炉身2的温度过高造成意外烫伤。2)通过所述液位计32实时检测所述水封水槽31内的液位,当所述水封水槽31内的液位低于预设值时,自动开启所述进水阀23进水,并使进水通过上升管33进入水封水槽31,进而有效避免焚烧烟气从炉盖4和炉膛炉身3的连接处泄露。

50.本实施例中,所述测温探头22靠近所述水套21的顶侧设置,这样基本可以测得水套21的最高温度,防烫伤效果最佳。优选地,所述测温探头至少为两个,当其中一个测温探头测得的温度大于设定值时,就自动开启所述进水阀23进水;当各所述温度探头测得的温度差超出设定范围时,发出检修预警信号。

51.再结合图5所示,在所述进料口41和所述出烟口42的外周分别设有相应的液封槽43,用来实现与进料管、出烟管的连接,通过液封槽避免焚烧烟气从进料管、排污管的连接处泄露,不仅使得进料管、出烟管的连接方便,而且烟气防泄漏效果好。

52.本实施例中,对应各所述液封槽43设有相应的进水管、出水管和排污管45,通过所述进水管、出水管实现各所述液封槽的进水、出水,进而达到液封防漏气的目的,所述排污管45与炉膛炉身3的水封水槽31连接,液封槽43内的灰尘等污物最终随水封水槽31内的污物一起排出,排污方便。

53.特别地,在各所述液封槽43内还设有交叉错位设置的若干弹片44,所述弹片44与相应的进料管或出烟管的内外壁挤压接触。这样不仅使得进料管、出烟管具有最佳的安装效果,而且也能进一步提高液封作用,防烟气泄露效果更佳。

54.另外需要说明的是,第一电机9和第二电机10可以采用现有已知的或将来能够实现的其他驱动机构代替。

55.通过上述的结构和原理的描述,所属技术领域的技术人员应当理解,本发明不局限于上述的具体实施方式,在本发明基础上采用本领域公知技术的改进和替代均落在本发明的保护范围,本发明的保护范围应由各权利要求项及其等同物限定之。具体实施方式中未阐述的部分均为现有技术或公知常识。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。