一种马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤及其制造方法

技术领域

1.本发明属于矿业工程机械破碎领域,特别涉及一种高强高耐磨损反击式破碎机板锤的制造方法。

背景技术:

2.反击式破碎机板锤是安装在连续式破碎工作站的关键零件,实现对矿山、建筑物、道路设施拆除物的破碎等工作。反击式破碎机板锤承担击打、剪切、磨损破碎物,在采用整体材料制造过程中锰钢、马氏体/贝氏体钢、高铬铸铁获得一定应用,鉴于使用寿命不足,陶瓷复合板锤成为发展趋势。

3.发明专利cn111809100a《一种nicraly高温烧结zta增强钢铁基复合材料的制备方法》将nicraly合金粉/zta按15-30%比例,添加4-6ml/100g混合物料添加硼酸和sio2粘接剂混合后,压入石墨模具,真空烘干和烧结成蜂窝状预制体,预埋后铸渗形成复合耐磨件;发明专利cn103769562b《一种活性元素烧结zta颗粒增强钢铁基复合锤头的制备方法》将ni、cr等金属元素、70-80%zta和硼砂溶液混合压入蜂巢状模具内烘干、烧结成型后嵌入模型,浇注合金钢液或铸铁液制成耐磨锤头;发明专利103785841b《一种浆料涂挂zta增强钢铁基复合耐磨件的制备方法》将活性金属ni、cr与聚乙二醇、羧甲基纤维素、硼砂溶液等制成浆料涂于zta表面并干燥,将挂浆干燥的zta颗粒压入石墨模具,进行真空烧结成蜂窝状预制体,预埋铸渗法形成耐磨件。发明专利109053215a《一种fe-cr-ni-ti微粉包覆下蜂窝状zta陶瓷预制体的制备方法》将几种单质金属粉末混合、加入zta、水玻璃、石蜡混合压入模具,通入co2气体固化成预制体,铸渗法形成耐磨件。在所有zta复合耐磨件制备过程中,全部需要将zta与金属粉末、粘接剂混合压入模具、固化或真空烧结成zta预制体,然后再预埋-铸渗方法制备成功耐磨零件。

4.对既有耐磨零件发明创造是科研人员追求目标,本发明反击式破碎机板锤是根据板锤在破碎过程中运动规律,依据材料成型特征,设计两种材料制造一个零件思想,制造一个整体材料各处性能各异的高性能耐磨零件。

技术实现要素:

5.鉴于现有各类反击式破碎机板锤的使用寿命短,破碎效率不高,破碎工作过程中磨损、断裂等问题。本发明的目的提供一种马氏体/贝氏体钢基复合材料反击式破碎机板锤及其制造方法,利用两种材料制造一个零件思想,设计制造一个本体为致密化马氏体/贝氏体钢、工作耐磨体为zta颗粒弥散分布在马氏体/贝氏体钢基体的复合体结构耐磨板锤零件,使破碎机板锤锤体部分具有高强度和综合力学性能,板锤头部分具有高硬度、高耐磨损性能,满足复杂环境反击式破碎机板锤使用要求,以解决上述问题。

6.为实现上述目的,本发明采用的技术方案为:

7.一种马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤,包括结构本体和位

于结构本体两侧的破碎打击体,结构本体和破碎打击体之间以冶金结合形成整体式双性能耐磨破碎机用板锤,所述结构本体为马氏体/贝氏体钢,所述破碎打击体为弥散分布zta颗粒的马氏体/贝氏体钢复合结构。

8.一种马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤的制造方法,包括以下步骤:

9.步骤一,制作外壳体,外壳体包括底板、围板、顶板,围板设置于底板和顶板之间,外壳体内设置有两块与围板同向设置的筋板,两块筋板与两侧的围板直接分别形成两个端部区域,两块筋板之间形成中间区域;

10.步骤二,在两个端部区域内填满马氏体/贝氏体钢-zta混合粉料,在中间区域内填满马氏体/贝氏体钢合金粉末;

11.步骤三,经低温定型后,去除底板、围板和顶板;

12.步骤四,再经高温高压烧结成破碎机板锤组合体,制造得到所述马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤。

13.所述步骤一中,顶板上设置有第一进料口、第二进料口、第一排气口和第二排气口;第一进料口为两个,分别与两个端部区域连通,用于向两个端部区域内填满马氏体/贝氏体钢-zta混合粉料;第二进料口与中间区域连通,用于向中间区域填满马氏体/贝氏体钢合金粉末;第一排气口和第二排气口均与中间区域连通,用于进行自然排气或抽真空。

14.所述第一排气口和第二排气口内侧分别放置有第一细丝网和第二细丝网。

15.所述筋板为梯形框架结构,筋板近中间区域一侧放置有中碳钢细钢丝网。

16.所述步骤二中,马氏体/贝氏体钢-zta混合粉料按照质量百分比,组成为:45.0-70.0%zta、0.5-3.5%球团粘接剂、1.5-6.5%硅酸盐溶液、1.0-2.0%低熔点合成石蜡粉、余量为马氏体/贝氏体钢粉末,马氏体/贝氏体钢-zta混合粉料(5)由以下步骤制备得到:

17.第一步,将zta与硅酸盐溶液混合均匀;

18.第二步,将球团粘接剂、低熔点合成石蜡粉与马氏体/贝氏体钢粉末混合均匀;

19.第三步,将第二步得到的粉末加入至第一步的混合体中,经混料机搅拌混合0.5-4小时;

20.第四步,将第三步的混合均匀混合料,经40℃真空干燥1-4小时。

21.所述步骤二中,将组合好的外壳体放置于振动台上固定,填充马氏体/贝氏体钢-zta混合粉料和马氏体/贝氏体钢合金粉末时,采取边振动边填粉,直到填满为止。

22.所述步骤三中,低温定型在箱式电阻炉内进行,在100-300℃保持时间按每毫米厚度增加10min计算,形成板锤复合体。

23.所述步骤四中,板锤复合体放置气氛加热炉进行烧结,按照6-12℃/min速度升温、1-2mpa/min速度升压,分别在600℃、900℃保温0.5h,烧结温度1130-1280℃,烧结时间按截面最大尺寸3-10min/mm计算,烧结期间至冷却到600℃过程均保持炉内气体处于120-180mpa正压力,随后降温、降压,最终冷却至室温;其中,炉内气体为氩气或氮气。

24.所述马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤在900-1150℃加热退火后加工配合面;在900-1150℃加热淬火,400-550℃加热回火为最终复合板锤体。

25.本发明的马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤工作面的耐磨损性能是基体马氏体/贝氏体钢的4-6倍以上,基体是同质铸造马氏体/贝氏体钢的2倍以

上。

26.本发明的有益效果是:本发明提供的一种马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤及其制造方法,设计制造一个本体为致密化马氏体/贝氏体钢、工作耐磨体为zta颗粒弥散分布在马氏体/贝氏体钢基体的复合体结构耐磨板锤零件。本发明与传统烧结zta预制体 铸造板锤相比,工作面不仅更耐磨、且具有更高的韧性,不出现脆性断裂和失效。因此,本发明的反击式破碎机板锤基体具有综合的力学性能、工作面具有超强耐磨性能,满足频繁破碎冲击、磨损作业要求,本发明反击式破碎机板锤具有使用寿命长,破碎效果好。

附图说明

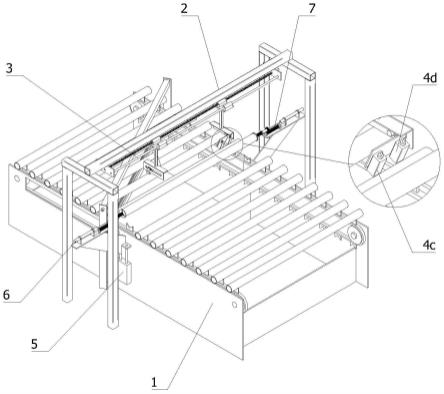

27.图1为外壳体的结构示意图;

28.图2a为外壳体的顶板方向视图;

29.图2b为图2a的a-a向剖视图;

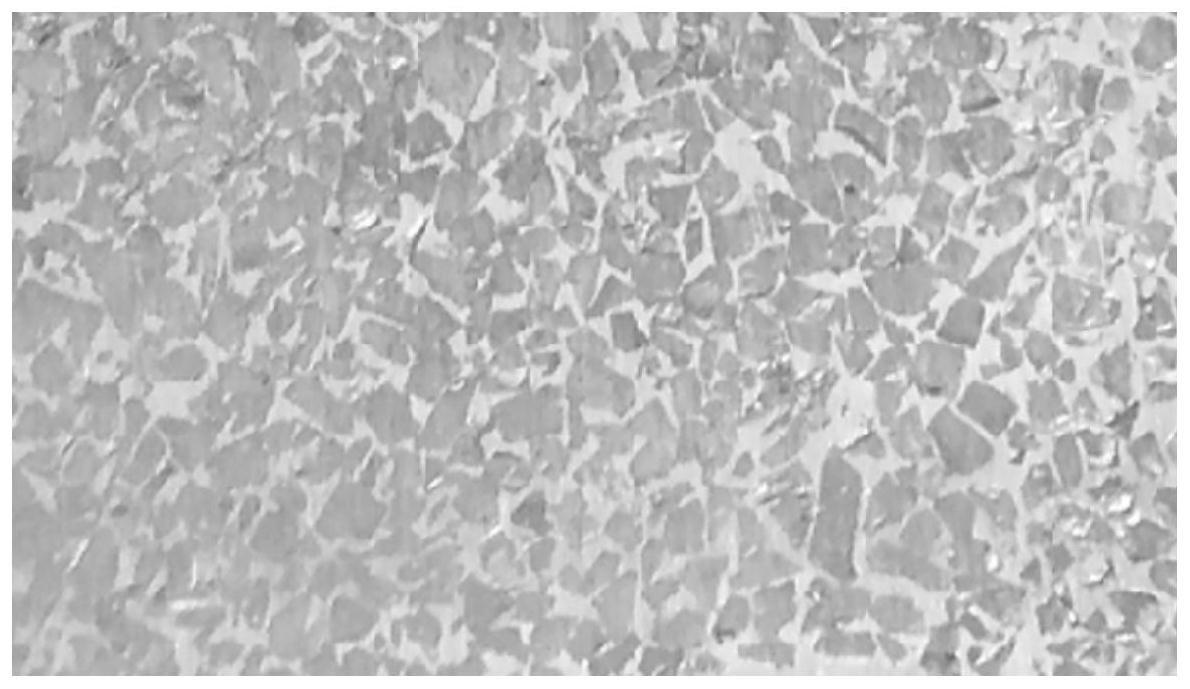

30.图3为实施例制造的马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤工作面zta弥散分布图。

具体实施方式

31.下面结合附图对本发明做进一步说明。

32.图1、2a、2b为本发明的马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤的制造方法所用的外壳体的结构是一体,包括底板1、围板2、顶板3,围板2设置于底板1和顶板3之间,外壳体内设置有两块与围板2同向设置的筋板4,两块筋板4与两侧的围板2直接分别形成两个端部区域,两块筋板4之间形成中间区域;顶板3上设置有第一进料口31、第二进料口32、第一排气口33和第二排气口34;第一进料口31为两个,分别与两个端部区域连通,用于向两个端部区域内填满马氏体/贝氏体钢-zta混合粉料;第二进料口32与中间区域连通,用于向中间区域填满马氏体/贝氏体钢合金粉末;第一排气口33和第二排气口34均与中间区域连通,用于进行自然排气或抽真空。

33.下面结合实施例对本发明做进一步说明。

34.本实施例的马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤的制造方法,包括以下步骤:将组合好的外壳体放置于振动台上固定,通过顶板3上的第一进料口31和第二进料口32分别填充马氏体/贝氏体钢-zta混合粉料5、马氏体/贝氏体钢合金粉末6,采取边振动边填粉,直到填满为止;第一排气口33和第二排气口34进行自然排气或抽真空,第一排气口33和第二排气口34内侧分别放置有第一细丝网331和第二细丝网341,防止粉末抽出。装粉过程在箱式电阻炉内进行,在200℃保持24小时,形成反击式破碎机板锤复合体。

35.其中,马氏体/贝氏体钢-zta混合粉料5按照质量百分比,组成为60.0%zta、1.6%球团粘接剂、2.5%硅酸盐溶液、2.0%低熔点合成石蜡粉、余量为马氏体/贝氏体钢粉末,马氏体/贝氏体钢-zta混合粉料5由以下步骤制备得到:

36.第一步,将zta与硅酸盐溶液混合均匀;

37.第二步,将球团粘接剂、低熔点合成石蜡粉与马氏体/贝氏体钢粉末混合均匀;

38.第三步,将第二步得到的粉末加入至第一步的混合体中,经混料机搅拌混合4小

时;

39.第四步,将第三步的混合均匀混合料,经40℃真空干燥4小时。

40.反击式破碎机板锤复合体放置气氛加热炉进行烧结,按照10℃/min速度升温、1.5mpa/min速度升压,分别在600℃、900℃保温0.5h,烧结温度1130-1280℃,烧结时间按截面最大尺寸3-10min/mm计算,烧结期间至冷却到600℃过程均保持炉内气体处于180mpa正压力,随后降温、降压,最终冷却至室温。其中,炉内气体为氩气或氮气。

41.通过上述步骤,制备得到了马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤,包括结构本体和位于结构本体两侧的破碎打击体,结构本体和破碎打击体之间以冶金结合形成整体式双性能耐磨破碎机用板锤,结构本体为马氏体/贝氏体钢,破碎打击体为弥散分布zta颗粒的马氏体/贝氏体钢复合结构。将上述步骤得到的工作面由zta陶瓷弥散分布于马氏体/贝氏体钢复合结构,基体部分为全马氏体/贝氏体钢组成整体的反击式破碎机板锤零件在1150℃加热退火后加工配合面;在1150℃加热淬火,450℃加热回火为最终复合板锤体。

42.图3为马氏体/贝氏体钢基zta陶瓷复合材料反击式破碎机板锤制造工作面部分zta弥散分布于马氏体/贝氏体钢基体的组织图。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。