高功率型ncm前驱体及其制备方法

技术领域

1.本发明涉及一种锂电池生产技术,尤其是一种锂离子电池正极材料前驱体生产技术。

背景技术:

2.目前锂离子电池凭借比容量高、循环寿命长、自放电率低、无记忆效应、环境友好等优势,占据了广阔便携式电子设备领域较大的市场份额,并被公认为最具发展潜力的电动车用动力电池。三元镍钴锰/铝正极材料是一类重要的锂离子电池正极材料,其具有性能优于钴酸锂而成本远低于钴酸锂、能量密度远高于磷酸铁锂等重要优势,正在逐渐成为汽车动力电池的主流正极材料。作为新能源汽车的动力,其续航能力作为了目前着重关注的性能指标。作为锂离子电池的关键材料之一的正极材料,其电性能方面也被提出了更高的要求,所以高功率材料成为了目前的发展方向。为更好发挥三元正极材料优异的性能,其前驱体的制备对三元正极材料的生产至关重要,前驱体作为正极材料的前身,对正极材料的性能起到很大的决定性作用。

3.镍钴锰/铝三元前驱体可利用共沉淀法、溶胶凝胶法、高温固相法等多种方法制备。工业生产中大多是采用共沉淀工艺进行正极材料前驱体材料的制备。使用间歇法制备内部密实支撑型结构,外部高空隙性能型结构ncm前驱体材料,可得到粒度分布较窄,比表面积较大的产品,与同型号密实型结构或高空隙结构产品相比,内部密实支撑型结构,外部高空隙性能型结构三元前驱体制备成正极材料后,可有效提高电池首效性能、循环性能及倍率性能,形成高功率电池产品。

技术实现要素:

4.为提高ncm前驱体产品的孔隙率,进而使合成的前驱体在烧结为正极材料后,提高材料首效性能、循环性能及倍率性能,形成高功率电池产品。本发明提供了一种高功率型ncm前驱体及其制备方法。

5.本发明所采用的技术方案是:高功率型ncm前驱体的制备方法,其特征在于:包括在共沉淀反应中使用添加剂的步骤,所述添加剂由sdbs、aes和sas组成。

6.本领域技术人员容易理解的,本发明所述的sdbs、aes、sas分别指的是十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚硫酸钠、仲烷基磺酸钠。

7.作为本发明的进一步改进,所述添加剂由sdbs、aes和sas按照质量比sdbs:aes:sas=1:0.01~1:0.01~1的比例组成。

8.作为本发明的进一步改进,所述添加剂的加入方式为:当共沉淀反应至粒度达到工艺要求粒度的50~80%时以一定流量加入所述添加剂,直至达到工艺要求粒度。

9.作为本发明的进一步改进,所述添加剂的使用量为单位时间添加剂加入量不大于相同单位时间进入反应体系的混合盐溶液沉淀生成的前驱体浆料干重质量的5%。添加剂溶液流量具体可以按照如下公式计算:添加剂溶液流量=混合盐溶液流量

×

混合盐溶液金

属离子浓度

×

91.7(计算常数,约为前驱体相对分子质量)

×

添加剂质量占比

÷

338(计算常数,约为添加剂平均相对分子质量)

÷

添加剂溶液浓度。

10.本发明可以具体按照如下步骤实施:

11.s1、用去离子水将硫酸镍、硫酸钴、硫酸锰制成金属离子浓度为0.1~2mol/l的混合盐溶液;

12.s2、用去离子水将氢氧化钠沉淀剂配制为浓度为3~15mol/l的碱溶液;

13.s3、用去离子水将氨水稀释为5~10mol/l的氨水溶液;

14.s4、用去离子水将sdbs、aes和sas混合溶解为浓度为0.001~0.02mol/l的添加剂溶液;

15.s5、在反应容器内加入需求量的底液,通入氮气进行空气置换,打开搅拌和加热,保持搅拌速率和釜内温度稳定控制在一定值,调节底液ph值和氨浓度至要求值,按产品要求比例以一定的流量先所述混合盐溶液、碱溶液、氨水溶液同时持续加入到反应釜内,在粒度达到工艺要求粒度的50~80%时以一定流量通入所述添加剂溶液直至达到工艺要求粒度,得到前驱体浆料;

16.s6、所述前驱体浆料依次经过滤、洗涤、离心脱水、干燥,得到高功率型ncm前驱体。

17.本发明还公开了一种高功率型ncm前驱体,其即是由本发明的高功率型ncm前驱体的制备方法所制得。

18.本发明还公开了一种锂电池正极材料生产方法,其特点是生产原料包括本发明的高功率型ncm前驱体。

19.本发明还公开了一种锂电池正极材料,其即是由本发明的锂电池正极材料生产方法所制得。

20.本发明还公开了一种包括上述锂电池正极材料的锂离子电池。

21.本发明的有益效果是:能够显著提高ncm前驱体产品的孔隙率,进而使合成的前驱体在烧结为正极材料后,提高材料首效性能、循环性能及倍率性能,形成高功率电池产品。

附图说明

22.图1是本发明的工艺流程图。

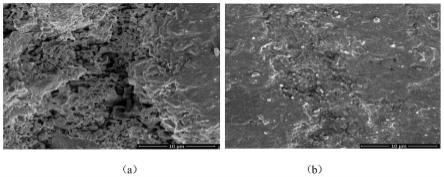

23.图2是实施例一所制备前驱体材料剖面图。

24.图3是实施例二所制备前驱体材料剖面图。

25.图4是对比例一所制备前驱体材料剖面图。

26.图5是各实施例和对比例的正极材料倍率性能对比图。

具体实施方式

27.下面结合实施例对本发明进一步说明。

28.实施例一:

29.按照如下步骤合成ncm前驱体:

30.s1、用去离子水将硫酸镍、硫酸钴、硫酸锰(ni:co:mn=55:20:25)制成金属离子浓度为1.5mol/l的混合盐溶液;

31.s2、用去离子水将氢氧化钠沉淀剂配制为浓度为5mol/l的碱溶液;

32.s3、用去离子水将氨水稀释为5mol/l的氨水溶液;

33.s4、用去离子水将sdbs、aes和sas(质量比sdbs:aes:sas=1:0.5:0.5)混合溶解为浓度为0.02mol/l的添加剂溶液;

34.s5、在反应容器内加入底液(底液ph控制范围为12.00~12.20,底液氨浓度控制范围为0.40~0.50mol/l;),通入氮气进行空气置换,打开搅拌和加热,保持搅拌速率为700rpm和釜内温度稳定控制在60℃,调节底液ph值至11.70

±

0.1和氨浓度至0.40~0.50mol/l,按产品要求比例以盐碱比:2:1~1.2,盐氨比:5:1~1.5的流量比例,将所述混合盐溶液、碱溶液、氨水溶液同时持续加入到反应釜内,在粒度达到3.0μm时通入所述添加剂溶液,所述添加剂每小时添加剂使用量为每小时进入反应体系的混合盐溶液沉淀生成的前驱体浆料干重质量的2%。添加剂流量计算公式为:添加剂溶液流量=混合盐溶液流量

×

1.5mol/l

×

91.7(计算常数,约为前驱体相对分子质量)

×

2%

÷

338(计算常数,约为添加剂平均相对分子质量)

÷

0.02mol/l。通入所述添加剂溶液直至达到工艺要求粒度d50=5.0~6.0μm,得到前驱体浆料;

35.s6、所述前驱体浆料陈化5h后进入过滤装置,将得到的滤饼用8倍重量的稀碱溶液离心洗涤,再用10倍重量的去离子水离心洗涤,各项杂质含量达标后,过滤得达标滤饼,再于130℃条件下干燥24h,得到ncm前驱体。

36.s7、所述ncm前驱体材料采用离子束剖面检测方法,将前驱体颗粒进行剖面切割并对剖面进行检测拍摄,检测产品颗粒内部结构,结果如图2所示。

37.实施例二:

38.按照如下步骤合成ncm前驱体:

39.s1、用去离子水将硫酸镍、硫酸钴、硫酸锰(ni:co:mn=51:20:29)制成金属离子浓度为2mol/l的混合盐溶液;

40.s2、用去离子水将氢氧化钠沉淀剂配制为浓度为10mol/l的碱溶液;

41.s3、用去离子水将氨水稀释为5mol/l的氨水溶液;

42.s4、用去离子水将sdbs、aes和sas(质量比sdbs:aes:sas=1:1:1)混合溶解为浓度为0.01mol/l的添加剂溶液;

43.s5、在反应容器内加入底液(底液ph控制范围为12.00~12.20,底液氨浓度控制范围为0.30~0.40mol/l;),通入氮气进行空气置换,打开搅拌和加热,保持搅拌速率为900rpm和釜内温度稳定控制在55℃,调节底液ph值至11.50~11.60和氨浓度至0.30~0.40mol/l,按产品要求比例以盐碱比:2:1~1.2,盐氨比:5:1~1.5的流量比例,将所述混合盐溶液、碱溶液、氨水溶液同时持续加入到反应釜内,在粒度达到3.4μm时时通入所述添加剂溶液,所述添加剂每小时添加剂使用量为每小时进入反应体系的盐溶液沉淀生成的前驱体浆料干重质量的2%。计算公式为:添加剂溶液流量=盐溶液流量

×

2.0mol/l

×

91.7(计算常数,约为前驱体相对分子质量)

×

4%

÷

338(计算常数,约为添加剂平均相对分子质量)

÷

0.01mol/l。通入所述添加剂溶液直至达到工艺要求粒度d50=4.5~5.5μm,得到前驱体浆料;

44.s6、所述前驱体浆料陈化5h后进入过滤装置,将得到的滤饼用8倍重量的稀碱溶液离心洗涤,再用10倍重量的去离子水离心洗涤,各项杂质含量达标后,过滤得达标滤饼,再于130℃条件下干燥24h,得到ncm前驱体。

45.s7、所述ncm前驱体材料采用离子束剖面检测方法,将前驱体颗粒进行剖面切割并对剖面进行检测拍摄,检测产品颗粒内部结构,结果如图3所示。

46.对比例一:

47.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别仅在于:未使用添加剂。具体步骤如下:

48.按照如下步骤合成ncm前驱体:

49.s1、用去离子水将硫酸镍、硫酸钴、硫酸锰(ni:co:mn=55:20:25)制成金属离子浓度为1.5mol/l的混合盐溶液;

50.s2、用去离子水将氢氧化钠沉淀剂配制为浓度为5mol/l的碱溶液;

51.s3、用去离子水将氨水稀释为5mol/l的氨水溶液;

52.s4、在反应容器内加入底液(底液ph控制范围为12.00~12.20,底液氨浓度控制范围为0.40~0.50mol/l;),通入氮气进行空气置换,打开搅拌和加热,保持搅拌速率为700rpm和釜内温度稳定控制在60℃,调节底液ph值至11.70

±

0.1和氨浓度至0.40~0.50mol/l,按产品要求比例以盐碱比:2:1~1.2,盐氨比:5:1~1.5的流量比例,将所述混合盐溶液、碱溶液、氨水溶液同时持续加入到反应釜内,直至达到工艺要求粒度d50=5.0~6.0μm,得到前驱体浆料;

53.s5、所述前驱体浆料陈化5h后进入过滤装置,将得到的滤饼用8倍重量的稀碱溶液离心洗涤,再用10倍重量的去离子水离心洗涤,各项杂质含量达标后,过滤得达标滤饼,再于130℃条件下干燥24h,得到ncm前驱体。

54.s6、所述ncm前驱体材料采用离子束剖面检测方法,将前驱体颗粒进行剖面切割并对剖面进行检测拍摄,检测产品颗粒内部结构,结果如图4所示。

55.对比例二:

56.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别仅在于:将实施例一的添加剂替换为等量的sdbs(即只使用一种添加剂)。具体步骤如下:

57.按照如下步骤合成ncm前驱体:

58.s1、用去离子水将硫酸镍、硫酸钴、硫酸锰(ni:co:mn=55:20:25)制成金属离子浓度为1.5mol/l的混合盐溶液;

59.s2、用去离子水将氢氧化钠沉淀剂配制为浓度为5mol/l的碱溶液;

60.s3、用去离子水将氨水稀释为5mol/l的氨水溶液;

61.s4、用去离子水将sdbs溶解为浓度为0.02mol/l的添加剂溶液;

62.s5、在反应容器内加入底液(底液ph控制范围为12.00~12.20,底液氨浓度控制范围为0.40~0.50mol/l;),通入氮气进行空气置换,打开搅拌和加热,保持搅拌速率为700rpm和釜内温度稳定控制在60℃,调节底液ph值至11.70

±

0.1和氨浓度至0.40~0.50mol/l,按产品要求比例以盐碱比:2:1~1.2,盐氨比:5:1~1.5的流量比例,将所述混合盐溶液、碱溶液、氨水溶液同时持续加入到反应釜内,在粒度达到3.0μm时以实施例一的添加剂通入方式和通入量通入所述添加剂溶液直至达到工艺要求粒度d50=5.0~6.0μm,得到前驱体浆料;

63.s6、所述前驱体浆料陈化5h后进入过滤装置,将得到的滤饼用8倍重量的稀碱溶液离心洗涤,再用10倍重量的去离子水离心洗涤,各项杂质含量达标后,过滤得达标滤饼,再

于130℃条件下干燥24h,得到ncm前驱体。

64.对比例三:

65.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别仅在于:将实施例一的添加剂替换为等量的aes(即只使用一种添加剂)。具体步骤如下:

66.按照如下步骤合成ncm前驱体:

67.s1、用去离子水将硫酸镍、硫酸钴、硫酸锰(ni:co:mn=55:20:25)制成金属离子浓度为1.5mol/l的混合盐溶液;

68.s2、用去离子水将氢氧化钠沉淀剂配制为浓度为5mol/l的碱溶液;

69.s3、用去离子水将氨水稀释为5mol/l的氨水溶液;

70.s4、用去离子水将aes溶解为浓度为0.02mol/l的添加剂溶液;

71.s5、在反应容器内加入底液(底液ph控制范围为12.00~12.20,底液氨浓度控制范围为0.40~0.50mol/l;),通入氮气进行空气置换,打开搅拌和加热,保持搅拌速率为700rpm和釜内温度稳定控制在60℃,调节底液ph值至11.70

±

0.1和氨浓度至0.40~0.50mol/l,按产品要求比例以盐碱比:2:1~1.2,盐氨比:5:1~1.5将所述混合盐溶液、碱溶液、氨水溶液同时持续加入到反应釜内,在粒度达到3.0μm时以实施例一的添加剂通入方式和通入量通入所述添加剂溶液直至达到工艺要求粒度d50=5.0~6.0μm,得到前驱体浆料;

72.s6、所述前驱体浆料陈化5h后进入过滤装置,将得到的滤饼用8倍重量的稀碱溶液离心洗涤,再用10倍重量的去离子水离心洗涤,各项杂质含量达标后,过滤得达标滤饼,再于130℃条件下干燥24h,得到ncm前驱体。

73.对比例四:

74.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别仅在于:将实施例一的添加剂替换为等量的sas(即只使用一种添加剂)。具体步骤如下:

75.按照如下步骤合成ncm前驱体:

76.s1、用去离子水将硫酸镍、硫酸钴、硫酸锰(ni:co:mn=55:20:25)制成金属离子浓度为1.5mol/l的混合盐溶液;

77.s2、用去离子水将氢氧化钠沉淀剂配制为浓度为5mol/l的碱溶液;

78.s3、用去离子水将氨水稀释为5mol/l的氨水溶液;

79.s4、用去离子水将sas溶解为浓度为0.02mol/l的添加剂溶液;

80.s5、在反应容器内加入底液(底液ph控制范围为12.00~12.20,底液氨浓度控制范围为0.40~0.50mol/l;),通入氮气进行空气置换,打开搅拌和加热,保持搅拌速率为700rpm和釜内温度稳定控制在60℃,调节底液ph值至11.70

±

0.1和氨浓度至0.40~0.50mol/l,按产品要求比例以盐碱比:2:1~1.2,盐氨比:5:1~1.5将所述混合盐溶液、碱溶液、氨水溶液同时持续加入到反应釜内,在粒度达到3.0μm时以实施例一的添加剂通入方式和通入量通入所述添加剂溶液直至达到工艺要求粒度d50=5.0~6.0μm,得到前驱体浆料;

81.s6、所述前驱体浆料陈化5h后进入过滤装置,将得到的滤饼用8倍重量的稀碱溶液离心洗涤,再用10倍重量的去离子水离心洗涤,各项杂质含量达标后,过滤得达标滤饼,再于130℃条件下干燥24h,得到ncm前驱体。

82.从图2、图3及图4中实施例一、实施例二及对比例一对照可看出,在未使用添加剂时产品颗粒结构紧密,在制备过程使用添加剂时形成内部结构紧密外部结构高孔隙疏松的特殊结构。

83.正极材料电化学性能检测:

84.分别将上述上述各实施例和对比例的ncm前驱体和氢氧化锂按照摩尔比m(ni co mn):m(li)=1:1.05的比例混合均匀后,在450℃下预烧4h后,取出研磨后,再在750℃下煅烧20h后,取出粉碎最终得到正极材料,然后对各正极材料进行电化性能测定,方法如下:

85.将按照上述方法制得的各正极材料,分别按照正极材料:导电碳:聚偏氟乙烯(pvdf)=90:5:5配成浆料,制作成正极极片(极片压实密度为3.3g/cm2),选用金属锂片作为负极材料,组装成2025的扣式电池。

86.1、首效性能:计算公式:首效=首次放电容量/首次充电容量;

87.2、倍率性能:以1m lipf6 ec:dec:dmc=1:1:1v%为电解液,分别在0.1、0.2、0.5、1.0、2.0、5.0、8.0c倍率下活化三圈后,以xc倍率循环100次,分别测定第1次循环时的放电容量和第100次循环时的放电容量,计算循环100次容量保持率;计算公式:循环100次容量保持率(%)=第100次循环时的放电容量/第1次循环时的放电容量*100%,获得材料的比容量和循环保持率。

88.3、循环性能:将电池以0.2c方至3.0v/支后,1c恒流恒压充电到4.2v,截止电流20ma,搁置1h后,再以0.2c放电至3.0v为一个循环,反复循环500次后容量应在初容量的60%以上。

89.检测结果见表1和图5。

90.表1首效和循环性能检测结果

91.检测项目实施例一实施例二对比例一对比例二对比例三对比例四首效89.4%88.7%84.6%85.7%86.1%85.9%循环性能75.4%74.6%65.7%68.8%69.2%68.9%

92.从表1和图5中实施例一和对比例一的电池性能对比可以看出,本发明的高功率型特殊结构ncm产品,电池首效、充放电循环性能、倍率性能有显著的提升,经过100次循环后,本发明高功率型特殊结构ncm正极材料的容量保持率高于同种比例常规ncm三元正极材料;本发明高功率型特殊结构ncm正极材料具有更稳定的循环性能,倍率性能有着明显的提升,功率有明显提升。

93.从表1和图5中实施例一和对比例二、对比例三、对比例四的比较可以看出,ncm前驱体生产中,当sdbs、aes和sas这3种添加剂单独使用时,对电池的首效、充放电循环性能、倍率性能均有一定的改善效果;而当将三种添加剂按照本发明的比例组合使用时,在相同的使用量下,对电池首效、充放电循环性能、倍率性能的改善效果明显优于各自单独使用的效果,可见本发明的所提供的添加剂配方的组分之间具有明显的协同作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。