1.本发明属于氧化铝生产技术领域,具体涉及一种低温溶出赤泥回收氧化铝和氧化铁的新工艺。

背景技术:

2.我国铝土矿资源逐渐枯竭,国内氧化铝行业进口铝土矿量日益增加。在进口的铝土矿中,几内亚铝土矿占比已经超过50%,其每年进口量仍呈现上升的趋势;几内亚铝土矿属于低硅三水铝石矿,矿石中氧化硅含量基本在3%以下,氧化铝含量在45%~48%,晶型主要为三水铝石,结晶水在23%左右,同时有15%以上的铝针铁矿和少量的一水软铝石;矿石中氧化铁含量在20%-23%,有机物含量在0.14%左右,矿石的附水在10%左右。

3.目前国内外处理几内亚矿(低硅三水铝石矿)主要的生产工艺为低温拜耳法,溶出温度在145℃~160℃;低温溶出只能溶出三水铝石中的氧化铝,铝针铁矿和一水软铝石中的氧化铝不能发生溶出反应,所以铝土矿中氧化铝的绝对溶出率一般低于88%,溶出赤泥铝硅比高达3.5。

4.根据低温溶出的实际生产情况,其存在如下问题:(1)矿石中氧化铝的相对溶出率普遍偏低,均不能超过90%。这是因为低温溶出温度偏低,不能使矿石中的铝针铁矿和一水软铝石发生溶出反应,故矿石中氧化铝溶出率偏低。

5.(2)溶出赤泥的沉降性能较差,洗涤次数较多,一般均采用6次洗涤。这是因为矿石中的铝针铁矿未能发生溶出反应,晶型没有发生改变,在赤泥中仍为铝针铁矿,导致赤泥沉降性能变差,絮凝剂消耗量大。

6.(3)低温溶出赤泥中含有铝针铁矿,其磁性弱,品味低,使得赤泥选铁得到的铁精矿品位和铁回收率均较低,铁精矿品位大概在45%-48%,铁的回收率小于33%。

技术实现要素:

7.针对上述问题,本发明提供一种低温溶出赤泥回收氧化铝和氧化铁的处理工艺,本工艺的特点是不破坏氧化铝厂已有的生产工艺,原则上不打破原有生产的物料平衡,将其低温溶出赤泥料浆用高温进一步溶出,溶出后的赤泥返回其原有的赤泥洗涤系统,溶出得到的铝酸钠溶液返回其原有的分解系统,洗涤后的赤泥再进行磁选,磁选后的赤泥料浆进入原有的赤泥压滤系统。

8.具体技术方案是:一种低温溶出赤泥回收氧化铝和氧化铁的新工艺,其特征在于,包括以下步骤:步骤s1配料: 将低温溶出料浆配入适量的循环母液和石灰进行搅拌均匀得到合格矿浆;步骤s2高温溶出:将步骤s1中制备的合格矿浆采用隔膜泵送入高温溶出工序在240℃~280℃下进行溶出反应;

步骤s3料将降温:将步骤s2高温溶出后的料浆降温至105~125℃;步骤s4液固分离:经步骤s3降温后的溶出料浆进行液固分离,分离得到赤泥料浆和铝酸钠溶液;步骤s4.1:将步骤s4中分离得到的铝酸钠溶液与氧化铝厂原有粗液混合,利用氧化铝厂原有的分解工序进行分解;步骤s5赤泥洗涤:将步骤s4中分离得到的赤泥料浆送入氧化铝厂原有的赤泥洗涤工序进行洗涤;步骤s6固含调节:将步骤s5中得到的末洗底流赤泥料浆用水将固含调节到15%~20%;步骤s7粗选:将步骤s6中稀释后的赤泥料浆送入高梯度粗选工序;得粗选尾矿和粗选精矿;步骤s8尾矿浓缩:将步骤s7的粗选尾矿送入尾矿浓缩工序,尾矿浓缩后的溢流返回步骤s6用来调节固含以及返回步骤s7作为冲洗水;尾矿浓缩后的底流送入氧化铝厂原有的赤泥压滤车间;步骤s9粗选精矿浓缩脱泥:将步骤s7的粗选精矿送入精矿浓缩脱泥工序,精矿浓缩脱泥的溢流进入步骤s8的尾矿浓缩设备;步骤s10精选:将步骤s9粗选精矿浓缩脱泥的底流送入高梯度精选工序;步骤s11精矿浓缩:将步骤s10的精选精矿送入精矿浓缩工序,精矿浓缩的溢流作为步骤是s10以及步骤s14的冲洗水;步骤s12精矿压滤:将步骤s11精矿浓缩的底流送往精矿压滤工序进行压滤脱水;压滤产生的滤液返回步骤s11精矿浓缩工序,压滤的滤饼为产品铁精矿;步骤s13精选尾矿浓缩脱泥:将步骤s10的精选尾矿送入精选尾矿浓缩脱泥工序;步骤s14扫选:将步骤s13精选尾矿浓缩脱泥的底流送入高梯度扫选工序;步骤s15中矿浓缩:将步骤s13精选尾矿浓缩脱泥溢流以及步骤s14扫选的尾矿送入中矿浓缩工序,中矿浓缩的溢流作为步骤s10的冲洗水;步骤s16中矿压滤:将步骤s15中矿浓缩的底流送往中矿压滤工序进行压滤脱水;压滤产生的滤液返回步骤s15中矿浓缩工序,压滤的滤饼为产品水泥掺配料。

9.优选的是,所述步骤s1中,低温溶出料浆接入点可以为低温溶出装置出口料浆、低温溶出后的稀释料浆以及分离沉降槽的底流料浆。

10.优选的是,所述步骤s2中,高温溶出装置采用“管道化”溶出装置,内管数量为3~4根,内管里矿浆流速为1.8~2.3m/s,溶出时间为20~40min,高温溶出热源为300℃~350℃的新蒸汽。

11.优选的是,所述步骤s3中,高温溶出料浆可以采用“多级闪蒸”装置或者“管道化换热”装置进行降温。

12.优选的是,所述步骤s3中,采用“多级闪蒸”装置闪蒸出的乏汽用于预热合格矿浆。

13.优选的是,所述步骤s3中,采用“管道化换热”装置将高温溶出溶出料浆与合格矿浆进行间接逆流换热,以达到余热利用的目的。

14.优选的是,所述步骤s4.1中,分离得到的铝酸钠溶液与氧化铝厂原有粗液混合接入点为原氧化铝厂的粗液槽。

15.优选的是,所述步骤s5中,赤泥料浆送入氧化铝厂原有的赤泥洗涤工序进行洗涤接入点为原氧化铝厂的一洗沉降槽的进料分配头或者分离沉降槽的进料分配头。

16.优选的是,所述步骤s7中,粗选的磁场强度为10000~20000高斯。

17.优选的是,其特征在于,所述步骤s10中,精选的磁场强度为7000~12000高斯。

18.优选的是,所述步骤s14中,扫选的磁场强度为6000~10000高斯。

19.本技术方案需要与原氧化铝生产流程进行嫁接,与原生产流程嫁接的优点是利用已有的赤泥洗涤工序、蒸发工序、分解工序以及焙烧工序,节约设备投资。本技术方案与原氧化铝生产流程嫁接的接点如下:1、本技术方案在配料时需要接入原氧化铝厂的溶出料浆,这个溶出料浆可以选用低温溶出装置出口料浆、低温溶出后的稀释料浆以及分离沉降槽的底流料浆。

20.2、本技术方案在配料时需要接入母液,这个母液可以选用循环母液或者蒸发母液。

21.3、本技术方案中溶出赤泥料浆液固分离后产生的粗液需要与原氧化铝厂的粗液进行合流,接入点可以选用原氧化铝厂的粗液槽。

22.4、本技术方案中溶出赤泥料浆液固分离后产生的底流需要进入原氧化铝厂的赤泥洗涤工序,接入点可以选用原氧化铝厂的一洗沉降槽的进料分配头或者分离沉降槽的进料分配头。

23.5、本技术方案中尾矿浓缩工序产生的底流需要进入原氧化铝厂的赤泥压滤工序,接入点可以选用原氧化铝厂的赤泥喂料槽。

24.针对目前已采用低温溶出方式处理几内亚矿的氧化铝厂,采用本工艺技术方案对低温溶出赤泥进行处理,可使矿石中氧化铝的回收率提高5%~8%,经过选铁后的赤泥减排量在原有基础上可减少40%。不仅回收了氧化铝和氧化铁,同时还降低了后续赤泥的堆存成本。

具体实施方式

25.具体实施例1:某氧化铝厂年产氧化铝200万吨,采用几内亚矿低温溶出工艺,其低温溶出干基赤泥量为284t/h。采用本技术方案后,多回收氧化铝30t/h,产55%的铁精矿90t/h,最后外排赤泥量为164t/h,赤泥减排量在原有基础上降低了42%。

26.步骤1)配料:将氧化铝厂原有的分离沉降槽底流赤泥料浆配入循环母液(氧化钠浓度190g/l、氧化铝浓度100g/l、354t/h)和石灰进行搅拌均匀得到合格矿浆。

27.步骤2)高温溶出:采用隔膜泵将合格矿浆送入管道化溶出装置,管道化装置采用3套管的方式,其中内套管为3根

ø

159

×

10mm的无缝钢管,外套管为1根

ø

480

×

18mm的无缝钢管;在270℃下进行溶出反应20min,热源为315℃的高压蒸汽。

28.步骤3)料浆降温:经高温溶出后的料浆进入管道化溶出装置的夹套内与合格矿浆进行换热,将温度降低至110℃后进入液固分离工序。

29.步骤4)液固分离:经降温后的溶出料浆用泵送入直径为24m的高效深锥沉降槽进行液固分离,分离得到的粗液(铝酸钠溶液)与氧化铝厂原有的粗液混合后进入氧化铝厂原有的分解工序进行分解。

30.步骤5)赤泥洗涤:将步骤4)得到的底流(赤泥料浆)送入氧化铝厂原有的赤泥洗涤工序进行洗涤。

31.步骤6)固含调节:将步骤5)得到的末洗底流赤泥料浆用水将固含调节到18%。

32.步骤7)粗选:将步骤6)稀释后的赤泥料浆送入slon2500型高梯度立环脉动磁选机。粗选的磁场强度为15000高斯。

33.步骤8)尾矿浓缩:将步骤7)的粗选尾矿送入直径为24m的高效深锥沉降槽进行浓缩,尾矿浓缩后的溢流返回步骤6)用来调节固含以及返回步骤7)作为冲洗水;尾矿浓缩后的底流送入氧化铝厂原有的赤泥压滤车间。

34.步骤9)粗选精矿浓缩脱泥:将步骤7)的粗选精矿用泵送入水利旋流器进行精矿浓缩脱泥,精矿浓缩脱泥的溢流进入步骤8)直径为24m的高效深锥沉降槽作为固含调节水和磁选机冲洗水。

35.步骤10)精选:将步骤9)粗选精矿浓缩脱泥的底流送入slon2000型高梯度立环脉动磁选机,精选的磁场强度为8000高斯。

36.步骤11)精矿浓缩:将步骤10)的精选精矿送入直径为20m的精矿浓密机,精矿浓缩的溢流作为步骤10)以及步骤14)的冲洗水。

37.步骤12)精矿压滤:将步骤11)精矿浓缩的底流送往精矿压滤机进行压滤脱水。压滤产生的滤液返回步骤11)直径为20m的精矿浓密机,压滤的滤饼为产品铁精矿。

38.步骤13)精选尾矿浓缩脱泥:将步骤10)的精选尾矿用泵送入水利旋流器进行精选尾矿浓缩脱泥。

39.步骤14)扫选:将步骤13)精选尾矿浓缩脱泥的底流送入入slon2000型高梯度立环脉动磁选机,扫选的磁场强度为7000高斯,高梯度扫选工序所用的冲洗水为步骤11)精矿浓缩的溢流,扫选精矿进入步骤11)直径为20m的精矿浓密机。

40.步骤15)中矿浓缩:将步骤13)精选尾矿浓缩脱泥溢流以及步骤14)扫选的尾矿送入直径为18m的中矿浓密机,中矿浓缩的溢流作为步骤10)的冲洗水。

41.步骤16)中矿压滤:将步骤15)中矿浓缩的底流送往中矿压滤机进行压滤脱水。压滤产生的滤液返回步骤15)直径为18m的中矿浓密机,压滤的滤饼为产品水泥掺配料。

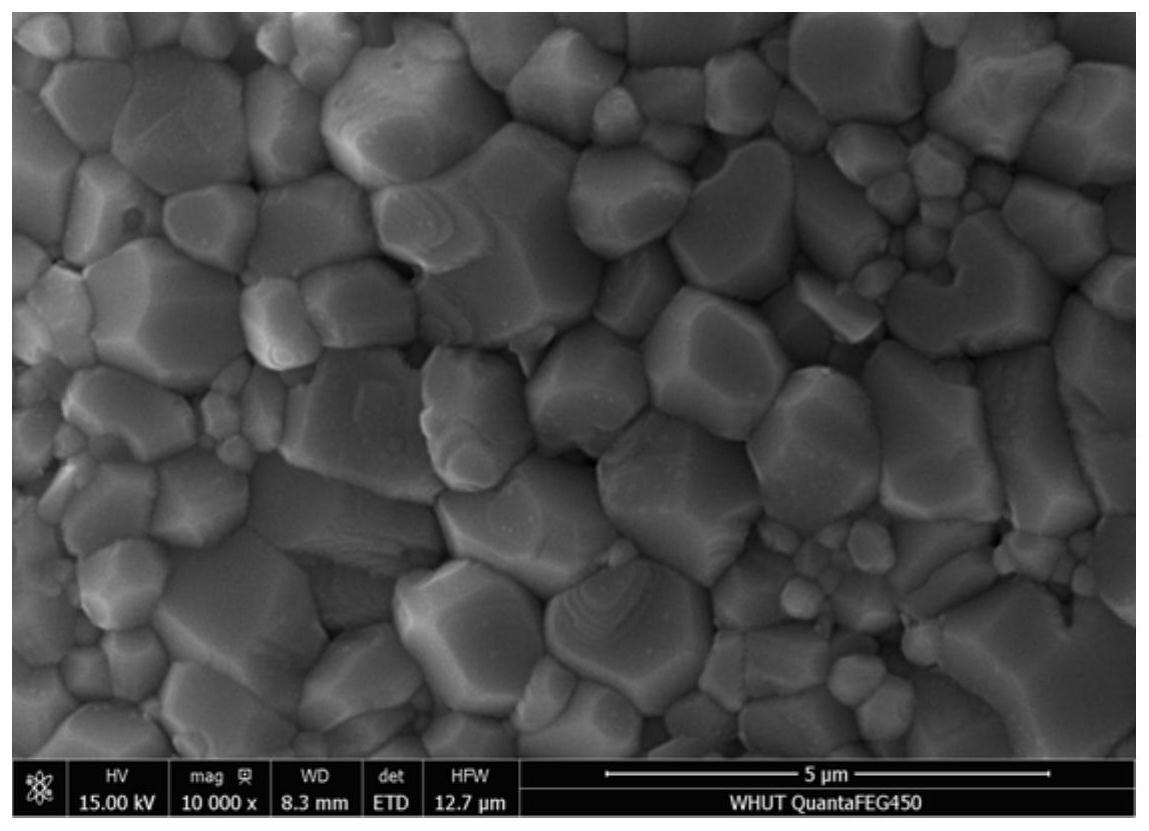

42.本实施例中,低温溶出赤泥的主要成分见表1,低温溶出赤泥经高温溶出后,其主要成分见表2。

43.表1.低温溶出赤泥主要成分表2.低温溶出赤泥经高温溶出后主要成分由表1和表2可以看出,低温溶出赤泥经高温溶出后,其氧化铝含量明显降低,有效的减少了低温赤泥中的未溶出的氧化铝。

44.采用原低温溶出工艺和本技术的工艺的各项生产数据情况见表3。从表3可以看出,在下矿量保持不变的情况下,采用本技术的新工艺进行生产,氧化铝回收量、氧化铝回收率、铁精矿产量、铁回收率均有明显提高,外排赤泥量降低了42%以上,取得了显著的效果。

45.表3.原低温溶出工艺和新低温溶出赤泥再进行高温溶出的生产数据对比

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。