1.本发明涉及磨矿技术领域,具体涉及一种低品位铁锂云母回收方法。

背景技术:

2.锂作为能源和轻质合金的理想材料,与我国新能源汽车产业、储能、电子信息等新兴产业的发展紧密相关,具有重要的战略地位。我国锂资源储量丰富,总量占世界的20%,排世界第二,含盐湖锂、锂辉石和锂云母三大类,其中已探明含锂矿物达150余种。而江西储藏着世界最大的锂云母矿,氧化锂可开采量占全国的31%,其中含钽、铌、锂、钾钠长石等有价成分,具有重要的开采研究价值,但因其品位低、伴生成分复杂等原因,没有得到有效开发利用。

3.对于现有的低品位铁锂云母的回收,铁锂云母矿磨矿成本高,锂云母有一个非常致命的缺陷是呈片状,难于被磨细,一般要磨细至0.15mm以下时,磨矿产品中-400目(0.038mm)含量达到60%以上,非常容易泥化,从而恶化后续浮选工艺过程,选矿回收率一般都在70%以下。

技术实现要素:

4.本发明的目的在于提供一种低品位铁锂云母回收方法,这种方法解决了低品位铁锂云母因其品位低、伴生成分复杂等原因,没有得到有效开发利用,并且提高了锂的回收率。

5.为了实现上述目的,本发明提供一下技术方案:

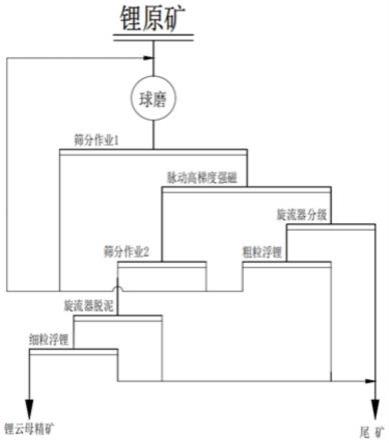

6.一种低品位铁锂云母回收方法,包括以下步骤:

7.s1、将低品位铁锂云母放入球磨机进行磨矿;

8.s2、将经过步骤s1磨矿后的铁锂云母进行第一次筛分,筛网孔径为 0.8-1mm;

9.s3、将经过步骤s2第一次筛分后的粉料进行磁选回收铁锂云母,并收集非磁性物质,将磁选回收的铁锂云母进行第二次筛选,筛网孔径为0.3-0.5mm;

10.s4、将经过步骤s3第二次筛分后的粉料进行旋流器脱泥,得到旋流器沉砂及尾矿;

11.s5、将步骤s4得到的旋流器沉砂进行细粒浮选,锂云母精矿及尾矿。

12.优选地,所述方法还包括以下步骤:

13.s6、将步骤s3得到的非磁性物质通过旋流器分级,得到尾矿及非磁性物质沉砂;

14.s7、将步骤s6中得到的沉砂进入粗粒浮选,得到粗粒浮选精矿及尾料,将粗粒浮选精矿返回步骤s1重新球磨。

15.优选地,所述步骤s3包括以下步骤:

16.s31、将未经过步骤s2第一次筛分后的粉料收集重新球磨,

17.s32、经过步骤s2第一次筛分后的粉料,先弱磁除铁,然后通过1-2次脉动高梯度强磁回收铁锂云母,并收集非磁性物质,将磁选回收的铁锂云母进行第二次筛选,筛网孔径为0.3mm。

18.优选地,所述球磨机为干式球磨机。

19.优选地,所述细粒浮选步骤包括:

20.s51、将旋流器沉砂与水混合得到细粒浮选矿浆;

21.s52、向细粒浮选矿浆内添加浮选剂,对所述细粒浮选矿浆进行搅拌、吸气以便产生浮选气泡,所述细粒浮选矿浆中的矿物颗粒与浮选气泡粘附并上浮, 完成细粒浮选,得到锂云母精矿及尾矿。

22.优选地,所述粗粒浮选步骤包括:

23.s71、将旋流器沉砂与水混合得到粗粒浮选矿浆;

24.s72、向粗粒浮选矿浆内添加浮选剂,对所述粗粒浮选矿浆进行搅拌、吸气以便产生浮选气泡,所述粗粒浮选矿浆中的矿物颗粒与浮选气泡粘附并上浮, 完成粗粒浮选,得到锂云母精矿及尾矿。

25.优选地,所述步骤s32中,弱磁除铁磁感应强度为4000高斯、脉动高梯度强磁回收铁锂云母的磁感应强度为10000高斯。

26.有益效果:

27.与现有技术相比,采用本发明所述方法可达到以下效果:降低磨矿分级细度要求,降低磨矿成本、磨矿筛分产品进入弱磁除铁,然后进入1到2次脉动高梯度磁选回收铁锂云母,达到预先抛尾的目的。锂云母矿粗颗粒浮选,减少了脱泥工艺、旋流器分级,综合利用,达到预先抛尾的目的、锂云母精矿再磨再浮技术,更好的满足锂云母细度要求、锂回收率提高,锂资源的高效回收。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为本技术具体实施方式中一种低品位铁锂云母回收方法的流程图,

30.图2为本技术具体实施方式中又一种低品位铁锂云母回收方法的流程图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.低品位铁锂云母回收方法,包括以下步骤:

34.s1、将含氧化锂0.5%低品位铁锂云母放入球磨机进行磨矿;

35.s2、将经过步骤s1磨矿后的铁锂云母进行第一次筛分,筛网孔径为1mm;

36.s3、将经过步骤s2第一次筛分后的粉料进行磁选回收铁锂云母,并收集非磁性物质,将磁选回收的铁锂云母进行第二次筛选,筛网孔径为0.5mm;

37.s4、将经过步骤s3第二次筛分后的粉料进行旋流器脱泥,得到旋流器沉砂及尾矿;

38.s5、将步骤s4得到的旋流器沉砂进行细粒浮选,锂云母精矿及尾矿。

39.实施例2

40.低品位铁锂云母回收方法,包括以下步骤:

41.s1、将含氧化锂0.5%低品位铁锂云母放入球磨机进行磨矿;

42.s2、将经过步骤s1磨矿后的铁锂云母进行第一次筛分,筛网孔径为0.9mm;

43.s3、将经过步骤s2第一次筛分后的粉料进行磁选回收铁锂云母,并收集非磁性物质,将磁选回收的铁锂云母进行第二次筛选,筛网孔径为0.4mm;

44.s4、将经过步骤s3第二次筛分后的粉料进行旋流器脱泥,得到旋流器沉砂及尾矿;

45.s5、将步骤s4得到的旋流器沉砂进行细粒浮选,锂云母精矿及尾矿;

46.s6、将步骤s3得到的非磁性物质通过旋流器分级,得到尾矿及非磁性物质沉砂;

47.s7、将步骤s6中得到的沉砂进入粗粒浮选,得到粗粒浮选精矿及尾料,将粗粒浮选精矿返回步骤s1重新球磨。

48.实施例3

49.s1、将含氧化锂0.5%低品位铁锂云母放入球磨机进行磨矿;

50.s2、将经过步骤s1磨矿后的铁锂云母进行第一次筛分,筛网孔径为0.8mm;

51.s31、将未经过步骤s2第一次筛分后的粉料收集重新球磨,

52.s32、经过步骤s2第一次筛分后的粉料,先弱磁除铁,然后通过2次脉动高梯度强磁回收铁锂云母,并收集非磁性物质,将磁选回收的铁锂云母进行第二次筛选,筛网孔径为0.3mm;

53.s4、将经过步骤s3第二次筛分后的粉料进行旋流器脱泥,得到旋流器沉砂及尾矿;

54.s5、将步骤s4得到的旋流器沉砂进行细粒浮选,锂云母精矿及尾矿;

55.s6、将步骤s3得到的非磁性物质通过旋流器分级,得到尾矿及非磁性物质沉砂;

56.s7、将步骤s6中得到的沉砂进入粗粒浮选,得到粗粒浮选精矿及尾料,将粗粒浮选精矿返回步骤s1重新球磨。

57.对比例1

58.对比例1与实施例3的区别仅在于步骤s2中,第一次筛分,筛网孔径为 1.1mm,其他方法与条件与实施例3一致。

59.对比例2

60.对比例2与实施例3的区别仅在于步骤s3中,第二次筛选,筛网孔径为 0.6mm。

61.上述细粒浮选步骤包括:

62.s51、将旋流器沉砂与水混合得到细粒浮选矿浆;

63.s52、向细粒浮选矿浆内添加浮选剂,对所述细粒浮选矿浆进行搅拌、吸气以便产生浮选气泡,所述细粒浮选矿浆中的矿物颗粒与浮选气泡粘附并上浮, 完成细粒浮选,得到锂云母精矿及尾矿。

64.上述粗粒浮选步骤包括:

65.s71、将旋流器沉砂与水混合得到粗粒浮选矿浆;

66.s72、向粗粒浮选矿浆内添加浮选剂,对所述粗粒浮选矿浆进行搅拌、吸气以便产生浮选气泡,所述粗粒浮选矿浆中的矿物颗粒与浮选气泡粘附并上浮, 完成粗粒浮选,得

到锂云母精矿及尾矿。

67.上述弱磁除铁磁感应强度为4000高斯、脉动高梯度强磁回收铁锂云母的磁感应强度为10000高斯。

68.实施例1-3及对比例1-2,回收结果见下表1

69.表1

[0070][0071]

由表1可见通过实施例1-3中的方法可以对低品位铁锂云母进行很好的回收,精矿回收率为80.21%,得到的锂云母精矿中氧化锂的含量均达到2.7%,尾矿中含量不足0.12%,氧化锂在整个流程中基本被保留在精矿中,整个工艺流程达到预先抛尾的目的、锂云母精矿再磨再浮技术,更好的满足锂云母细度要求、锂回收率提高,锂资源的高效回收。由对比例1-2与实施例3对比可见,最终得到的锂云母精矿更多,但是氧化锂的纯度大幅降低,并且除铁等磁性杂质效果很差,由此可见,控制第一次筛分,筛网孔径不低于1mm,第二次筛分,筛网孔径不低于0.5mm,即更好的满足锂云母细度要求、锂回收率提高,锂资源的高效回收,而当孔径再一步缩小,返回步骤s1球磨的粉料过多,球磨时间太长,不适合工业生产。

[0072]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本法的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。