一种低压mems压力传感器及其制备方法

技术领域

1.本发明实施例涉及传感器技术领域,尤其涉及一种低压mems压力传感器及其制备方法。

背景技术:

2.压力传感器广泛应用于汽车电子、石油化工、航空航天、医疗器械及消费电子等众多行业,占整个传感器市场的三分之一。按照工作原理不同,压力传感器可分为压阻式、电容式、压电式、声表面波式、霍尔效应式等等。其中,基于mems技术制作的压阻式压力传感器以其高灵敏度、低成本得到广泛应用。

3.但是,现有的压阻式低压压力传感器多采用背腔湿法深硅刻蚀成膜的方式,刻蚀深度较深(300um以上),由于湿法刻蚀非垂直方向刻蚀,因此需要较大的芯片面积来补充横向的刻蚀,增加了成本,而且较深的刻蚀深度也使得应变薄膜的厚度均匀性和一致性难以控制;另外,现有的压阻式低压压力传感器只在背面键合一片玻璃片,易产生应力不平衡现象。

技术实现要素:

4.本发明实施例提供了一种低压mems压力传感器及其制备方法,以降低刻蚀深度,减小芯片面积,保证应变薄膜的厚度均匀性,实现应力平衡,减小应力对传感器性能的影响。

5.为实现上述目的,第一方面,本发明实施例提供了一种低压mems压力传感器,包括:

6.第一支撑层、器件层和第二支撑层;其中,第一支撑层和第二支撑层键合连接在所述器件层的相对两侧;

7.所述器件层靠近所述第一支撑层一侧表面刻蚀有第一腔体,所述第二支撑层靠近所述器件层一侧表面刻蚀有第二腔体;所述第一腔体和所述第二腔体之间的器件层作为应变薄膜层;

8.所述应变薄膜层靠近所述第二支撑层的一侧表面设置有压敏组件,所述压敏组件包括四个压阻部件和多条第一导电条;四个所述压阻部件沿所述应变薄膜层的同一中心线分布;多条所述第一导电条用于将四个所述压阻部件连接起来形成惠斯通电桥部件;

9.所述器件层靠近所述第二支撑层的一侧表面,围绕惠斯通电桥部件的边缘外围设置有闭环的第二导电条,所述第二导电条与所述惠斯通电桥部件之间通过沟槽间隔开,所述惠斯通电桥部件的电源端与所述第二导电条通过金属桥电连接。

10.根据本发明的一个实施例,所述器件层为n型轻掺杂的硅层,所述第一导电条为p型浓掺杂的导电条,所述第二导电条为n型浓掺杂的导电条,所述压阻部件中的压敏电阻为p型轻掺杂。

11.根据本发明的一个实施例,四个所述压阻部件包括第一压阻部件、第二压阻部件、

第三压阻部件和第四压阻部件;

12.所述第一压阻部件和所述第四压阻部件以所述应变薄膜层的中心对称分布于所述应变薄膜层的边缘区域,所述第二压阻部件和所述第三压阻部件以所述应变薄膜层的中心对称分布于所述应变薄膜层的中心区域。

13.根据本发明的一个实施例,连接在所述第二压阻部件和所述第三压阻部件两端的所述第一导电条螺旋分布于所述应变薄膜层的中心区域,连接在所述第一压阻部件和所述第四压阻部件两端的所述第一导电条呈直线分布于所述应变薄膜层的边缘区域。

14.根据本发明的一个实施例,所述第一压阻部件的第一端输入第一电源信号,所述第一压阻部件的第二端输出第一检测信号;所述第二压阻部件的第二端输入所述第一电源信号,所述第二压阻部件的第一端输出第二检测信号;所述第三压阻部件的第一端输入第二电源信号,所述第三压阻部件的第二端输出所述第一检测信号;所述第四压阻部件的第二端输入所述第二电源信号,所述第四压阻部件的第一端输出所述第二检测信号;

15.其中,各所述压阻部件的第一端均位于所述中心线的同一侧,各所述压阻部件的第二端均位于所述中心线的另一侧。

16.根据本发明的一个实施例,所述第一压阻部件第一端的第一导电条与所述第二压阻部件第二端的第一导电条具有第一公共连接部,所述第一公共连接部作为公共电源端,用于输入所述第一电源信号;

17.所述第一压阻部件第二端的第一导电条与所述第三压阻部件第二端的第一导电条具有第二公共连接部,所述第二公共连接部作为第一信号检测端,用于输出所述第一检测信号;

18.所述第二压阻部件第一端的第一导电条与所述第四压阻部件第一端的第一导电条具有第三公共连接部,所述第三公共连接部作为第二信号检测端,用于输出所述第二检测信号;

19.所述第三压阻部件第一端的第一导电条与所述第四压阻部件第二端的第一导电条具有第四公共连接部,所述第四公共连接部作为公共接地端,用于输入所述第二电源信号。

20.根据本发明的一个实施例,所述第一公共连接部、所述第二公共连接部、所述第四公共连接部和所述第三公共连接部依次围绕所述应变薄膜层的边缘设置。

21.根据本发明的一个实施例,所述第一公共连接部与所述第二公共连接部之间设置有第一间隔槽,所述第二公共连接部与所述第四公共连接部之间设置有第二间隔槽,所述第四公共连接部与所述第三公共连接部之间设置有第三间隔槽;所述第三公共连接部与所述第一公共连接部之间设置有第四间隔槽。

22.根据本发明的一个实施例,所述第四公共连接部可由第零间隔槽分割开来,形成两个独立的接地端。

23.根据本发明的一个实施例,所述第一压阻部件两端的第一导电条内,靠近所述第一压阻部件的连接处均设置有第五间隔槽,两个所述第五间隔槽以所述第一间隔槽对称设置;所述第五间隔槽用于调节第一压阻部件两端第一导电条的电阻;

24.所述第四压阻部件两端的第一导电条内,靠近所述第四压阻部件的连接处均设置有第六间隔槽,两个所述第六间隔槽以所述第三间隔槽对称设置,所述第六间隔槽用于调

节第四压阻部件两端第一导电条的电阻。

25.根据本发明的一个实施例,各公共连接部远离所述第一支撑层的一侧表面还设置有金属电极。

26.根据本发明的一个实施例,所述第二支撑层设置有多个引线孔,每个所述引线孔中填充有导电体,所述导电体的一端连接所述金属电极,另一端连接焊盘。

27.根据本发明的一个实施例,所述第一支撑层中设置有第一气孔,所述第二支撑层中设置有第二气孔;所述第一气孔在器件层一侧表面的投影与第二气孔在器件层一侧表面的投影均可落到应变薄膜层上。

28.为实现上述目的,第二方面,本发明实施例提供了一种低压mems压力传感器的制备方法,应用于第一方面任意所述的低压mems压力传感器,包括以下步骤:

29.提供一衬底,所述衬底包括依次层叠设置的第一器件材料层、埋氧层和第二器件材料层;

30.在所述第一器件材料层远离所述第二器件材料层的一侧形成压阻部件、第一导电条和第二导电条;

31.采用光刻工艺,生长并刻蚀形成金属桥;所述金属桥横跨述惠斯通电桥部件的公共电源端与所述第二导电条之间的沟槽;

32.提供一玻璃片或硅片作为所述第二支撑层,在所述第二支撑层的一侧刻蚀形成所述第二腔体;

33.采用激光、喷砂或光刻工艺在第二支撑层背离第二腔体一侧表面刻蚀形成第二气孔和多个引线孔;

34.将所述第二支撑层具有第二腔体的一侧表面键合连接在所述第二材料器件层具有所述压阻部件的一侧表面;

35.依次去除所述第二器件材料层和所述埋氧层;

36.刻蚀所述第一器件材料层,在所述第一器件材料层远离所述压阻部件的一侧形成所述第一腔体;刻蚀后的所述第一器件材料层作为所述器件层;

37.提供另一玻璃片或硅片作为所述第一支撑层,采用激光、喷砂或光刻工艺刻蚀形成第一气孔;

38.将所述第一支撑层键合在所述器件层远离所述第二支撑层的一侧表面。

39.根据本发明的一个实施例,所述器件层为n型轻掺杂的硅层,所述第一导电条为p型浓掺杂的硅导电条,所述第二导电条为n型浓掺杂的硅导电条,所述压阻部件中的压敏电阻为p型轻掺杂硅压敏电阻;

40.在所述第一器件材料层远离所述第二器件材料层的一侧形成压阻部件、第一导电条和第二导电条包括:

41.在所述n型轻掺杂的硅层上轻掺硼元素,形成一层p型轻掺杂的硅层;

42.基于掩膜版,在p型轻掺杂硅层的第一导电条区域内浓掺杂硼元素,在第二导电条区域内浓掺杂磷元素;

43.采用光刻工艺,刻蚀形成凸起的压阻部件、p型浓掺杂的第一导电条以及n 型浓掺的第二导电条。

44.根据本发明的一个实施例,在所述刻蚀形成凸起的压阻部件、p型浓掺杂的第一导

电条以及n型浓掺的第二导电条之后,还包括:

45.采用光刻工艺,生长并刻蚀形成金属电极;其中,所述金属电极位于所述第一导电条用于信号传输的一端。

46.根据本发明的一个实施例,低压mems压力传感器的制备方法还包括:

47.在引线孔内填充金属材料形成导电体,以及在第二支撑层远离器件层的一侧生长金属材料并刻蚀形成多个焊盘;所述导电体的一端连接所述金属电极,另一端连接对应的焊盘。

48.本发明实施例提供的低压mems压力传感器及其制备方法,通过将低压mems压力传感器设置成第一支撑层和第二支撑层键合连接在器件层相对两侧的“三明治”式结构,上下支撑层对器件层均起到保护作用,使得器件层上下应力平衡,减小应力对应变薄膜的影响;而且,在形成应变薄膜层时,可以在器件层较薄的基础上刻蚀第一腔体,然后再将第一支撑层(下支撑层)键合在器件层的背面,代替了现有技术中心从厚硅衬底背离压阻部件一侧表面开始刻蚀(背腔湿法深硅刻蚀)成膜的方式,使得第一腔体刻蚀深度可以较浅,因此提高了刻蚀精度,减小芯片面积,降低了成本,还可以保障应变薄膜厚度的均匀性。另外,通过n型浓掺杂层的设置,避免了pn结漏电流的产生。

附图说明

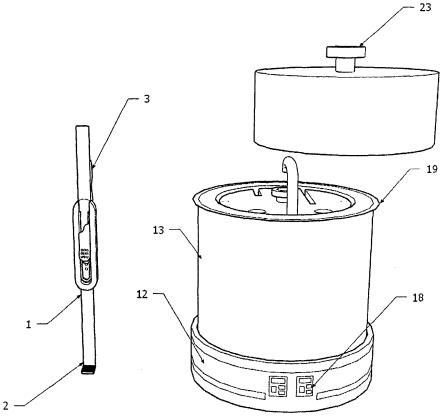

49.图1是本发明实施例提供的一种低压mems压力传感器的立体图;

50.图2是图1中一个实施例沿aa1方向的剖面图;

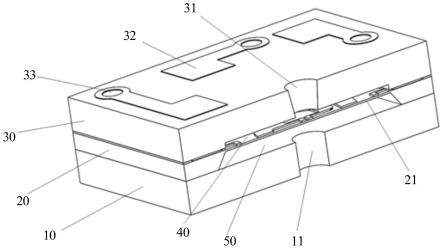

51.图3是本发明实施例提供的一种器件层的俯视图;

52.图4是本发明实施例提供的一种惠斯特电桥的电路图;

53.图5是本发明实施例提供另一种器件层的俯视图;

54.图6是本发明实施例提供又一种器件层的俯视图;

55.图7是本发明实施例提供的一种低压mems压力传感器制备方法的流程图;

56.图8是本发明实施例提供的另一种低压mems压力传感器制备方法的流程图;

57.图9是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s101对应的结构剖面图;

58.图10是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s1021对应的结构剖面图;

59.图11是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s1022对应的结构剖面图;

60.图12是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s1023对应的结构剖面图;

61.图13是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s103对应的结构剖面图;

62.图14是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s104对应的结构剖面图;

63.图15是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s1051对应的结构剖面图;

64.图16是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s105对应的结构剖面图;

65.图17是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s106对应的结构剖面图;

66.图18是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s107对应的结构剖面图;

67.图19是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s1081对应的结构剖面图;

68.图20是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s108对应的结构剖面图;

69.图21是本发明实施例提供的一种低压mems压力传感器制备方法中步骤 s109对应的结构剖面图。

具体实施方式

70.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

71.图1是本发明实施例提供的一种低压mems压力传感器的立体图,结合图 1~图3所示,低压mems压力传感器,包括:

72.第一支撑层10、器件层20和第二支撑层30;其中,第一支撑层10和第二支撑层30键合连接在器件层20的相对两侧;

73.器件层20靠近第一支撑层10一侧表面刻蚀有第一腔体50,第二支撑层30 靠近器件层20一侧表面刻蚀有第二腔体40;第一腔体50和第二腔体40之间的器件层20作为应变薄膜层21;

74.应变薄膜层21靠近第二支撑层30的一侧设置有压敏组件,压敏组件包括四个压阻部件61和多条第一导电条62;四个压阻部件61沿应变薄膜层21的同一中心线分布;多条第一导电条62用于将四个压阻部件61连接起来形成惠斯通电桥部件60;

75.器件层20靠近第二支撑层30的一侧,围绕惠斯通电桥部件60的边缘外围设置有闭环的第二导电条70,第二导电条70与惠斯通电桥部件60之间通过沟槽80间隔开,惠斯通电桥部件60的电源端(vcc)与第二导电条70通过金属桥90电连接。

76.可以理解的是,第一支撑层10、器件层20和第二支撑层30沿第一方向依次层叠设置,第一方向为第一支撑层10垂直指向器件层20的方向。器件层20 夹在第一支撑层10和和第二支撑层30之间,使得低压mems压力传感器形成“三明治”式结构。第一支撑层10和第二支撑层30对器件层20均起到保护作用,并且器件层20的一侧受到第一支撑层10的界面应力的同时,器件层20的相对另一侧可以受到第二支撑层30的界面应力,使得器件层20两侧受到的应力可以平衡。

77.其中,第一腔体50和第二腔体40在应变薄膜层21上的垂直投影覆盖应变薄膜层21。进而使得应变薄膜层21受到压力变化发生形变时,位于应变薄膜层21上表面的惠斯通电桥部件60中的四个呈凸起状的压阻部件61也会发生形变,使得压阻部件61的阻值发生变

化。四个压阻部件61沿应变薄膜层21的同一中心线分布,位于应变薄膜层21边缘的压阻部件与位于应变薄膜层21中心位置的压阻部件由于受力方向相反,电阻变化极性相反。根据惠斯通电桥的特性,惠斯通电桥部件60的两个输出端口(vout 与vout-)有电势差输出,且输出的电势差与应变薄膜层21受到的压力呈正比关系,从而检测出应变薄膜层21 受到压力值。将低压mems压力传感器设置成第一支撑层10和第二支撑层30 键合连接在器件层20相对两侧的“三明治”式结构,使得器件层20上下表面应力平衡,减小应力对应变薄膜层21的影响,从而可以提高检测出应变薄膜层 21受到压力值的准确性。

78.而且,将低压mems压力传感器设置成第一支撑层10和第二支撑层30键合连接在器件层20相对两侧的“三明治”式结构,可以在器件层20较薄的基础上刻蚀第一腔体50形成应变薄膜层21,再将第一支撑层10(下支撑层)键合在器件层20的背面,代替了现有技术中从厚硅衬底背离压阻器件一侧表面开始刻蚀(背腔湿法深硅刻蚀)成膜的方式,使得第一腔体50刻蚀深度可以较浅,因此提高了刻蚀精度,减小芯片面积,降低了成本,还可以保障应变薄膜层21 厚度的均匀性。

79.另外,由于器件层20与惠斯通电桥部件60接触,而惠斯通电桥部件60通常为p型半导体材料,器件层20通常为n型半导体材料,其接触面会形成pn 结,在使用过程中,尤其在高温环境下容易产生p到n的漏电流,影响器件性能。本发明实施例通过在器件层20靠近第二支撑层30的一侧表面,围绕惠斯通电桥部件60的边缘外围设置闭环的第二导电条70,第二导电条70为n型浓掺杂,第二导电条70与惠斯通电桥60之间通过沟槽间隔开,并将惠斯通电桥部件60的电源端与第二导电条70通过金属桥90电连接。当惠斯通电桥部件 60的电源端上电时,由于第二导电条70与器件层20接触且第二导电条70与器件层20同为n型,使得第二导电条70与整个器件层20电连接,因此器件层20的电位高于或等于惠斯通电桥部件60中任何部位的电位,可使得器件层 20乃至上下支撑层处于高电位时,使得惠斯通电桥部件60与器件层20形成的 pn结反偏(电绝缘),可有效的防止漏电流的产生,保证器件的性能。

80.根据本发明的一个实施例,器件层20为n型轻掺杂的硅层,第一导电条 62为p型浓掺杂硅导电条,第二导电条70为n型浓掺杂硅导电条,压阻部件 61的条形压敏电阻601为p型轻掺杂硅压敏电阻。

81.第一导电条62为p型浓掺杂硅的导电条,电阻率很低;压阻部件61中的条形压敏电阻601为p型轻掺杂硅压敏电阻,电阻率较高。每个压阻部件61的两端分别与一第一导电条62连接。压阻部件61线宽远小于第一导电条62线宽,这样使得压阻部件61的电阻远大于第一导电条62的电阻,实现压阻部件61在总电路中电阻占比较大,并实现压阻部件61和第一导电条62的区分设置。

82.而且,p型浓掺杂层与n型器件层20之间形成的pn结为平行平面结,凸起的p型浓掺杂层与n型器件层20之间的寄生参数更小,可视为理想的pn结,此种pn结的漏电流较低,击穿电压较高,表现在压力传感器上,压力传感器具有更好的长期可靠性以及更高的耐受工作温度,进而拓宽了压力传感器的使用环境。

83.根据本发明的一个实施例,参考图3,四个压阻部件61包括第一压阻部件 611、第二压阻部件612、第三压阻部件613和第四压阻部件614;

84.第一压阻部件611和第四压阻部件614以应变薄膜层21的中心对称分布于应变薄膜层21的边缘区域,第二压阻部件612和第三压阻部件613以所述应变薄膜层21的中心对称

分布于所述应变薄膜层21的中心区域。

85.可以理解为,由于薄膜受压时,其边缘和中心位置应力最为集中,因此器件层20表面沿应变薄膜层21中心线分布四个压阻部件61,四个压阻部件61 又以中点对称分布于薄膜边缘和中心区域。

86.其中,每个压阻部件61包括多个条形压敏电阻601和用于串联多个条形压敏电阻601的导线部602;条形压敏电阻601线宽远小于导线部602线宽;多个条形压敏电阻601均平行于对称轴,且以对称轴为中轴成轴对称分布,多个导线部602均垂直于对称轴。图3中示例性的画出了每个压阻部件61包括两条形压敏电阻601和用于串联条形压敏电阻601的一条导线部602。条形压敏电阻601的电阻远大于导线部602的电阻,导线部602可以视为导线,另外,两条形压敏电阻601沿对称轴方向的长度可以根据实际需求进行调整,需求电阻阻值越大,设置长度越长。

87.在其他的实施例中,可以设置多个条形压敏电阻601,之间通过导线部602 串联。每个条形压敏电阻601均平行于对称轴,导线部602均垂直于对称轴,根据实际需求有利于通过长度调整整个条状凸起的总阻值。

88.根据本发明的一个实施例,参考图3,连接在第二压阻部件612和第三压阻部件613两端的第一导电条62螺旋分布于所述应变薄膜层21的中心区域,连接在第一压阻部件611和第四压阻部件614两端的第一导电条62呈直线分布于所述应变薄膜层21的边缘区域。四个压阻部件以中点两两对称分布于薄膜边缘和中心区域,此分布所有压阻条都可提供压阻效应,线性度更好。分布于薄膜中心区域的第一导电条62螺旋分布,使得中心区域的压阻部件61的接线端可以设置于应变薄膜层21的顶角处,与边缘区域的压阻部件61有公共的接线端,从而减少接线端的数量。

89.根据本发明的一个实施例,从左向右看第一压阻部件611的第一端输入第一电源信号,第一压阻部件611的第二端输出第一检测信号;第二压阻部件612 的第二端输入第一电源信号,第二压阻部件612的第一端输出第二检测信号;第三压阻部件613的第一端输入第二电源信号,第三压阻部件613的第二端输出所述第一检测信号;第四压阻部件614的第二端输入所述第二电源信号,第四压阻部件614的第一端输出所述第二检测信号;其中,各压阻部件的第一端均位于中心线的同一侧,各压阻部件的第二端均位于中心线的另一侧。

90.如图3和图4所示,多条第一导电条62将四个压阻部件61连接起来形成惠斯通电桥部件60。其中,第一压阻部件611等效为惠斯通电桥部件60中的电阻r1,第二压阻部件612等效为惠斯通电桥部件60中的电阻r2,第三压阻部件613等效为惠斯通电桥部件60中的电阻r3,第四压阻部件614等效为惠斯通电桥部件60中的电阻r4。第一压阻部件611的第一端和第二压阻部件612 的第二端输入vcc;第一压阻部件611的第二端和第三压阻部件613的第二端输出vout ;第二压阻部件612的第一端和第四压阻部件614的第一端输出 vout-;第四压阻部件614的第二端和第三压阻部件613的第一端接地gnd。

91.其中,输入相同信号的两个端或者输出相同信号的两个端可以连接在一起,从而减少传感器的信号端(图3中示例性的画出5个信号端)。

92.根据本发明的一个实施例,参考图6,第一压阻部件611第一端的第一导电条62与第二压阻部件612第二端的第一导电条62具有第一公共连接部,第一公共连接部作为公共电源端,用于输入第一电源信号;

93.第一压阻部件611第二端的第一导电条62与第三压阻部件613第二端的第一导电条62具有第二公共连接部,第二公共连接部作为第一信号检测端,用于输出所述第一检测信号;

94.第二压阻部件612第一端的第一导电条62与所述第四压阻部件614第一端的第一导电条62具有第三公共连接部,第三公共连接部作为第二信号检测端,用于输出所述第二检测信号;

95.第三压阻部件613第一端的第一导电条62与所述第四压阻部件614第二端的第一导电条62具有第四公共连接部,第四公共连接部作为公共接地端,用于输入第二电源信号。

96.可以理解为,公共连接部所在区域为相同输入信号或相同输出信号的汇合区域。第一公共连接部接收到外部输入的第一电源信号后,通过与第一压阻部件611第一端连接的第一导电条62向第一压阻部件611传输第一电源信号,通过与第二压阻部件612第二端连接的第一导电条62向第二压阻部件612传输第一电源信号。第二公共连接部通过第一压阻部件611第二端连接的第一导电条 62与第三压阻部件613第二端连接的第一导电条62分别接收到第一压阻部件 611和第三压阻部件613输出的第一检测信号后共同向外部传输。第三公共连接部和第四公共连接部可参考第一公共连接部和第二公共连接部,这里不再赘述。设置四个公共连接部,则可实现4端口的传感器。根据实际应用需求,若其中一个公共连接部分为两个单独的输出端或输入端,则实现5端口的传感器,例如第四公共连接部可由第零间隔槽分割开来,形成两个独立的接地端(如图3)。

97.根据本发明的一个实施例,参考图6和图21,第一公共连接部、第二公共连接部、第四公共连接部和第三公共连接部依次围绕应变薄膜层21的边缘设置。第二支撑层30设置有多个引线孔33,每个引线孔33中填充有导电体,导电体的一端连接公共连接部,另一端连接焊盘32。

98.其中,应变薄膜层可以设置为矩形,则第一公共连接部、第二公共连接部、第四公共连接部和第三公共连接部可以依次设置于应变薄膜层的四个顶角处,进而增大作为信号端的各公共连接部之间的距离。这样,一方面保证与每个压阻部件61相连的第一导电条62电阻相同(保证在无压力时电桥平衡),另一方面保证第二支撑层30上的引线孔不会局部密度过大(引线孔密度过大会影响局部强度,加工过程造成很高的碎片风险)。

99.在其他的实施例中(参考图5、图6和图21),各公共连接部远离第一支撑层10的一侧还表面可以设置有金属电极620,第二支撑层30设置有多个引线孔33,每个引线孔33覆盖金属电极620且每个引线孔33中填充有金属导电体331,例如金属导电体331可以为cu、pt、au等常用的金属材料。金属导电体331的一端连接金属电极620,另一端连接焊盘32。可以减小外引电极的电阻,提高压力信号检测的准确性。当焊盘32施加电压后,通过导电体331与金属电极620电连接,电压施加于压阻部件上,压阻部件的阻值发生变化之后,电桥的平衡被打破,进而通过导电体331向外输出电信号,从而检测到应变薄膜层受到的压力。

100.根据本发明的一个实施例,参考图6,第一公共连接部与第二公共连接部之间设置有第一间隔槽81,第二公共连接部与第四公共连接部之间设置有第二间隔槽82,第四公共连接部与第三公共连接部之间设置有第三间隔槽83;第三公共连接部与第一公共连接部之间设置有第四间隔槽84。通过沟槽实现各个相邻的公共连接部的电绝缘。也可以在两个相邻的公共连接部之间填充电介质层实现电绝缘。优选的,通过沟槽实现各个相邻的公共连

接部的电绝缘,可以降低器件的成本。

101.根据本发明的一个实施例,参考图3、图5和图6,第一压阻部件611两端的第一导电条62内,靠近第一压阻部件611的连接处均设置有第五间隔槽85,两个第五间隔槽85以第一间隔槽对称设置;第五间隔槽85用于调节第一压阻部件611两端第一导电条62的电阻;

102.第四压阻部件614两端的第一导电条62内,靠近第四压阻部件614的连接处均设置有第六间隔槽86,两个第六间隔槽86以第三间隔槽83(对于图3和图5来说,第三间隔槽83指用于隔开vout-和gnd的沟槽)对称设置,第六间隔槽86用于调节第四压阻部件614两端第一导电条62的电阻。

103.根据本发明的一个实施例,参考图2,第一支撑层10中设置有第一气孔11,第二支撑层30中设置有第二气孔31;第一气孔11在器件层20一侧表面的投影与第二气孔31在器件层20一侧表面的投影均可落到应变薄膜层21上。使得第一支撑层10和第二支撑层30在应变薄膜的正投影区域,都有气孔以实现差压测量。

104.本发明实施例还提供了一种低压mems压力传感器的制备方法,应用于如前的低压mems压力传感器,如图7所示,包括以下步骤:

105.s101、提供一衬底,衬底包括依次层叠设置的第一器件材料层201、埋氧层202和第二器件材料层203(如图9所示)。

106.s102、在第一器件材料层201远离第二器件材料层203的一侧形成压阻部件61、第一导电条62和第二导电条70(如图12所示)。

107.s103、采用光刻工艺,生长并刻蚀形成金属桥90;金属桥90横跨惠斯通电桥部件60的公共电源端与第二导电条70之间的沟槽(如图13所示)。

108.根据本发明的一个实施例,在s102刻蚀形成凸起的压阻部件、p型浓掺杂的第一导电条62以及n型浓掺的第二导电条70之后,还包括:

109.采用光刻工艺,生长并刻蚀形成金属电极;其中,金属电极位于第一导电条用于信号传输的一端。其中,生长并刻蚀形成金属电极和生长并刻蚀形成金属桥可同步进行,减少了压力传感器的制备流程,提高了制备效率。

110.s104、提供一玻璃片或硅片作为第二支撑层30,在第二支撑层30的一侧表面刻蚀形成第二腔体40;采用激光、喷砂或光刻工艺在第二支撑层30背离第二腔体一侧表面刻蚀形成第二气孔31和多个引线孔33(如图14、15所示)。

111.s105、将第二支撑层30具有第二腔体40的一侧键合连接在第一器件材料层201具有压敏组件的一侧(如图16所示)。

112.s106、依次去除第二器件材料层203和埋氧层202(如图17所示)。

113.s107、刻蚀第一器件材料层201,在第一器件材料层201远离压阻部件的一侧形成第一腔体50;刻蚀后的第一器件材料层201作为器件层20(如图18 所示)。

114.s108、提供另一玻璃片或硅片作为第一支撑层10,采用激光、喷砂或光刻工艺刻蚀形成第一气孔11(如图19所示)。

115.s109、将第一支撑层10键合在器件层20远离第二支撑层30的一侧表面(如图20所示)。

116.根据本发明的一个实施例,器件层20为n型轻掺杂的硅层,第一导电条 62为p型浓掺杂的硅导电条,第二导电条70为n型浓掺杂的硅导电条,压阻部件中的压敏电阻为p型轻

掺杂硅压敏电阻;如图8所示,s102在第一器件材料层201远离第二器件材料层202的一侧形成压敏部件61、第一导电条62和第二导电条70包括:

117.s1021、在n型轻掺杂的硅层上轻掺硼元素,形成一层p型轻掺杂的硅层。 (如图10所示,p型轻掺杂用p-表示)

118.s1022、基于掩膜版,在p型轻掺杂硅层的第一导电条62区域内浓掺杂硼元素,在第二导电条70区域内浓掺杂磷元素。(如图11所示,在p型轻掺杂硅层的第一导电条区域内浓掺杂硼元素为p型重掺杂用p 表示,第二导电条区域内浓掺杂硼元素为n型重掺杂用n 表示)

119.s1023、采用光刻工艺,刻蚀形成凸起的压阻部件61、p型浓掺杂的第一导电条62以及n型浓掺的第二导电条70。(如图12所示,p型轻掺杂硅层即为压阻部件61)

120.根据本发明的一个实施例,如图21所示,还包括:

121.s110、在引线孔33内填充金属材料形成导电体331,以及在第二支撑层30 远离器件层20的一侧生长金属材料并刻蚀形成多个焊盘32;导电体331的一端连接金属电极620,另一端连接对应的焊盘32。(其为图5中沿bb1的截面图)。

122.需要说明的是,器件层20的形成、第一支撑层10的刻蚀以及第二支撑层 30的刻蚀无先后顺序,可同时进行,以缩短压力传感器制备时长,提高制备相率。

123.本发明实施例提供的低压mems压力传感器的制备方法通过将低压 mems压力传感器设置成第一支撑层和第二支撑层键合连接在器件层相对两侧的“三明治”式结构,上下支撑层对器件层均起到保护作用,更使得器件层上下应力平衡,减小应力对应变薄膜的影响;而且,在形成应变薄膜层时,可以在器件层较薄的基础上刻蚀第一腔体,然后再将第一支撑层(下支撑层)键合在器件层的背面,代替了现有技术中心从从厚硅衬底背离压阻部件一侧表面开始刻蚀(背腔湿法深硅刻蚀)成膜的方式,使得第一腔体刻蚀深度可以较浅,因此提高了刻蚀精度,减小芯片面积,降低了成本,还可以保障应变薄膜厚度的均匀性。另外,通过n型浓掺杂层的设置,避免了pn结漏电流的产生。

124.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。