1.本发明涉及一种航空发动机喷管实验模态参数获取方法。

背景技术:

2.模态测试分析可以帮助用户评价现有结构的动态特性、控制结构的辐射噪声、降低产品的噪声水平,并找到振动噪声产生的根源(如消除部件裂纹、断裂等问题),以及进行结构动力学修改、产品的优化设计、验证有限元模型、提高数字模型的精度等。

3.目前航空发动机设计,特别是部件设计多以计算仿真优化设计为基石形成产品后通过实验模态获取参数进行模型修正,在仿真与实验模态多次迭代后试验验证形成最终产品,因此实验模态已成为用户产品设计评价的重要手段。

4.航空发动机喷管位于发动机尾部,其结构简单,但由于体积庞大、重量大、工作温度高,工作状态测量试验成本极高、技术实现难度较大。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种航空发动机喷管实验模态参数获取方法,该航空发动机喷管实验模态参数获取方法具有试验成本低、周期短、易实现且测量参数多、频带宽广、可提供建模修正等优势。

6.本发明通过以下技术方案得以实现。

7.本发明提供的一种航空发动机喷管实验模态参数获取方法,包括如下步骤:

8.①

结构建模:根据喷管结构几何参数建立喷管模型,并确定边界约束条件;

9.②

测量建模:在喷管模型上设置激励点,并在激励点位置设置激振器,在喷管工作受力方向设置传感器,根据确定的传感器测量自由度生成几何模型;

10.③

数据采集:开始多次试验,对时域和频域信号进行多次数据采集并检查确认有效;

11.④

分析确定:分析测量数据,确定系统极点并计算出模态振型,系统极点包括频率极点和阻尼极点。

12.所述激振器安装频率低于激振器工作频率的1/3以下。

13.所述激振器采用弹性固定。

14.所述激励点在喷管末端。

15.所述喷管为对称结构,所述传感器均匀布置。

16.所述喷管为变截面对称结构,传感器在每一个截面取8个测点安装,每个测点有3个测量方向。

17.所述几何模型为线框模型,用于表征模型动画。

18.所述多次试验至少包含预试验和正式试验,其中预试验至少对激振能量、激励位置、采样率、采样时常进行检查。

19.所述分析测量数据通过动态采集系统软件实现。

20.在simcenter testlab 2019中实现。

21.本发明的有益效果在于:具有试验成本低、周期短、易实现且测量参数多、频带宽广、可提供建模修正等优势,极大的有益于喷管设计结构的优化,能为航空发动机部件结构系统振动特性分析、振动故障诊断和预报,以及为结构动力特性的优化设计提供可靠依据。

具体实施方式

22.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

23.实施例1

24.本发明至少提供一种航空发动机喷管实验模态参数获取方法,包括如下步骤:

25.①

结构建模:根据喷管结构几何参数建立喷管模型,并确定边界约束条件;

26.②

测量建模:在喷管模型上设置激励点,并在激励点位置设置激振器,在喷管工作受力方向设置传感器,根据确定的传感器测量自由度生成几何模型;

27.③

数据采集:开始多次试验,对时域和频域信号进行多次数据采集并检查确认有效;

28.④

分析确定:分析测量数据,确定系统极点并计算出模态振型,系统极点包括频率极点和阻尼极点。

29.实施例2

30.基于实施例1,激振器安装频率低于激振器工作频率的1/3以下。

31.实施例3

32.基于实施例1,激振器采用弹性固定。

33.实施例4

34.基于实施例1,激励点在喷管末端。

35.实施例5

36.基于实施例1,喷管为对称结构,传感器均匀布置。

37.实施例6

38.基于实施例5,喷管为变截面对称结构,传感器在每一个截面取8个测点安装,每个测点有3个测量方向。

39.实施例7

40.基于实施例1,几何模型为线框模型,用于表征模型动画。

41.实施例8

42.基于实施例1,多次试验至少包含预试验和正式试验,其中预试验至少对激振能量、激励位置、采样率、采样时常进行检查。

43.实施例9

44.基于实施例1,分析测量数据通过动态采集系统软件实现。

45.实施例10

46.基于实施例1,在simcenter testlab 2019中实现。

47.实施例11

48.基于上述实施例,具体的,包含如下步骤:

49.1建立模态模型

50.根据喷管结构几何参数建立喷管模型,并确定边界约束条件。航空发动机喷管位于发动机尾部,在整机装配条件下喷管为单边约束下的刚体。

51.2建立总体坐标系

52.以发动机为基准,建立总体坐标系并明确方向,在喷管上做上标识。

53.3确定激励方式

54.航空发动机喷管是大型复杂构件,属于非线性结构,采用激振器激励扫频获取指定频率范围内的振型。

55.4激励点的选择

56.采用激振器激振需在固定点位置激励,要求喷管有一定的位移量,对于喷管由于其悬臂结构其自由端位移是最大的,因此激励点在喷管末端。

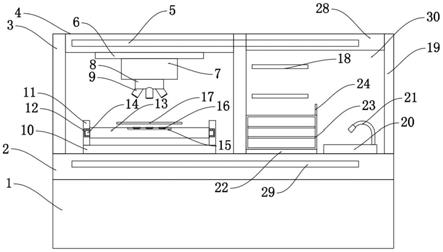

57.5激振器的安装

58.喷管为大型构件,一阶固有频率较低,需要低频激励,因此要求激振器安装频率低于激振器工作频率的1/3以下,激振器采用弹性固定在基础上。

59.6传感器选择

60.实验模态所需激振力较小,环境噪声小,故选用灵敏度系数较高传感器,同时由于喷管工作时受力方向的多元性的故选用三轴传感器。

61.7模态测点布置

62.航空发动机喷管为对称结构,其结构简单采用均匀布置测点,即周向和轴向均布。首选做自由模态分析,确定主要关心的模态节点位置,综合考虑避开节点位置,最终确定安装位置,通过约束模态分析验证结果。

63.8确定测量自由度

64.喷管为变截面对称设计,在发动机全转速范围内主要振动模态为低阶弯曲和扭转。每一个截面取8个测点,3个测量方向,轴向间距控制在200mm以内,在喷管相应位置做出标识。

65.9生成几何模型

66.根据确定的测量自由度生存几何模型。模型为线框模型,用于表征模型动画。

67.10实验步骤10.1在喷管拾振点标识点处粘贴传感器。

68.10.2在喷管激励位置安装力传感器。

69.10.3连接、设置、调试数据采集系统,确定系统工作正常。

70.10.4数据采集

71.10.4.1预采集。先开展预试验,对激振能量、激励位置、采样率、采样时常等进行检查,包括线性检查、frf(频响函数)和相干性检查、互易性检查等。

72.10.4.2正式试验。预实验后确定参数开始正式试验,数据采集结束后对时域和频域信号进行检查确认有效。

73.11参数识别

74.通过动态采集系统软件分析测量数据,确定系统极点(频率和阻尼)并计算出模态振型。

75.12结果验证

76.12.1互易性验证。选择2个以上的测点即为激励点又为拾振点,分别互为一致性验

证,结果相同则通过。

77.12.2测试结果与计算仿真结果进行对比分析。

78.12.3验证方法不少于以上两条。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。