1.本技术涉及除尘设备的领域,尤其是涉及一种沉流式滤筒除尘器及智慧除尘系统构建方法。

背景技术:

2.沉流式滤筒除尘器是在袋式除尘器的基础上改进而来,是常用的除尘器设备之一,在净化含尘气体中有较为广泛的应用。含尘气体从进气口进入到机体内,部分粉尘靠自重直接掉入灰斗,另一部分通过滤筒的过滤后,粉尘被阻隔在滤筒的外壁,干净的气体从设备的出风口排出;并配有自动清灰装置,将滤筒外壁的粉尘吹落并收集在灰斗,以使得滤筒保持良好的除尘效果。

3.相关的沉流式滤筒除尘器,包括底座、除尘器本体、集灰斗以及气体压缩机,除尘器本体的内部设有隔板,隔板将除尘器本体分隔成除尘室和通气室,除尘室内设有滤筒,滤筒的一侧与通气室连通,通气时的顶部设有出气口,通气室外设置有高压瓶,高压瓶上连接有喷气管,喷气管远离高压瓶的一端伸入滤筒内。在对滤筒表面聚集的粉尘进行清理时,通过喷气管向滤筒内通入高压气体,高压气体从内到外穿过滤筒,将附着在滤筒表面上的粉尘去除。

4.针对上述中的相关技术,发明人认为滤筒的表面容易粘附一些顽固粉尘,仅通过向滤筒内通入高压气体反吹,难以有效去除滤筒表面的顽固粉尘,清灰效果有待进一步提高。

技术实现要素:

5.为了改善上述问题,本技术提供一种沉流式滤筒除尘器及智慧除尘系统构建方法。

6.本技术提供的一种沉流式滤筒除尘器采用如下的技术方案:一种沉流式滤筒除尘器,包括壳体、清灰反吹机构以及除尘机构,所述壳体内设置有隔板,所述隔板将壳体内腔分隔成除尘室和通气室,所述壳体上开设有与除尘室连通的进气口,所述除尘机构包括若干滤筒以及与各滤筒相对应的若干支撑架,所述滤筒套设在支撑架上,所述支撑架安装于隔板上,所述支撑架上设置有第一弹性夹持组件,所述除尘室远离隔板的内壁上开设有若干供滤筒安装的安装口,所述安装口处设置有盖板,所述盖板上设置有第二弹性夹持组件,所述滤筒通过第一弹性夹持组件和第二弹性夹持组件活动连接于支撑架上,所述滤筒可沿支撑架的长度方向移动,所述隔板上开设有若干与各滤筒相对应的出气孔,所述滤筒的内腔通过出气孔与通气室连通,所述壳体上开设有与通气室连通的排气口,所述清灰反吹机构通过出气孔与各滤筒的内腔连通,所述清灰反吹机构用于对滤筒的内腔通入高压气体。

7.通过采用上述技术方案,在进行滤筒表面聚集的粉尘的清理时,通过清灰反吹机构向滤筒内部通入高压气体,而滤筒通过第一弹性夹持组件和第二弹性夹持组件安装在支

撑架上,使得滤筒能够沿支撑架的长度方向进行移动,当滤筒在高压气体的冲击下,滤筒本身会沿支撑架的长度方向往复晃动,继而能够将滤筒内外表面上的粉尘抖落,且高压气体从内到外穿过滤筒,能够再次将滤筒上的粉尘吹落,从而实现高压气体反吹清尘与机械振动清尘的有效结合,从而能够有效提高对于滤筒上的顽固粉尘的清除效果,保障滤筒良好的使用寿命和除尘性能。

8.优选的,所述支撑架包括支撑杆组以及底座,所述支撑杆组安装于底座的一侧,所述滤筒套设于支撑杆组上,所述底座安装在隔板上;所述第一弹性夹持组件包括第一压板以及第一弹簧,所述第一压板位于底座远离隔板的一侧,所述第一弹簧安装于第一压板和底座之间,所述第一压板通过第一弹簧与滤筒抵接;所述第二弹性夹持组件包括第二压板和第二弹簧,所述第二弹簧安装于第二压板和盖板之间,所述第二压板通过第二弹簧与滤筒远离隔板的一端抵接。

9.通过采用上述技术方案,滤筒在安装时,将滤筒通过安装口套设在支撑杆组上,之后,合上盖板,使第一压板和第二压板分别与滤筒的两端抵接,当高压气体通入滤筒内时,滤筒受到高压气体的冲击,第一弹簧和第二弹簧发生弹性变形,进而带动滤筒沿支撑杆组的长度方向往复晃动,实现对滤筒的机械振动清尘。

10.优选的,所述底座的中部形成有供气体流通的气流通道,所述滤筒的内腔通过气流通道与通气室连通,所述底座靠近第一压板的一侧设置有柔性的伸缩折板,所述伸缩折板围绕设置于气流通道的外侧,所述伸缩折板的两端分别与底座和第一压板连接。

11.通过采用上述技术方案,滤筒的内腔通过气流通道与通气室连通,保障除尘净化后的气体能够通过滤筒进入到通气室内,并从出气口排出;气流通道外侧的伸缩折板保障滤筒的内腔的密封性,使得除尘净化后的气体能够从顺利从气流通道流入至通气室内,而不会从第一弹性伸缩组件处泄露出去,且伸缩折板对于第一弹簧的弹性变形也不会产生干涉。

12.优选的,所述清灰反吹机构包括供气装置、与供气装置相连通的供气管以及安装在供气管上的第一控制阀,所述供气管远离供气装置的一端与各滤筒的内腔相连通,所述滤筒朝向靠近隔板的方向倾斜向下设置,所述支撑杆组上滑动连接有刮板,所述刮板与滤筒的内壁抵接。

13.通过采用上述技术方案,滤筒在对气体进行除尘净化时,部分细小颗粒的粉尘容易穿过滤筒过滤而进入到滤筒的内腔,并粘附在滤筒的内壁上,长时间容易对滤筒的除尘效果造成不良影响,而供气管在向滤筒通入高压气体时,刮板在高压气体的推动下,会沿远离隔板的方向滑动,继而刮板将滤筒内壁上的粘附的粉尘进行刮除,从而实现对滤筒内外表面粉尘的高效清除。当高压气体排入到滤筒外时,刮板在自重的作用下,沿支撑杆组滑落至起始位置。

14.优选的,所述刮板靠近滤筒的内壁的外壁上设置有清灰棉,所述刮板通过清灰棉与滤筒的内壁抵接。

15.通过采用上述技术方案,提高对于滤筒内壁上的粉尘的清除效果,使得刮板不易对滤筒产生损坏。

16.优选的,所述刮板上设置有若干十字止逆膜嘴,所述十字止逆膜嘴可供气流从滤筒的内腔流入通气室,并阻止清灰反吹机构通入滤筒的内腔的气流从刮板通过。

17.通过采用上述技术方案,当滤筒在进行除尘净化时,净化后的气体能够顺利的通过十字止逆膜嘴从刮板通过,继而净化后的气体进入到通气室内,使得刮板不易对气体的净化流通造成阻塞;而对滤筒进行除尘时,高压气体通入到滤筒内腔,十字止逆膜嘴能够阻止高压气体从刮板通过,继而保障刮板能够在高压气体的气压作用下沿支撑杆组滑动,使得刮板能够对滤筒内壁起到良好的清理作用。

18.优选的,所述底座包括固定环板以及旋转底壳,所述固定环板固定在隔板上,所述旋转底壳与固定环板转动连接,所述支撑杆组以及第一弹性夹持组件均安装在旋转底壳远离固定环板的外壁上,所述第二压板靠近滤筒的一侧转动连接有转盘,所述第二压板通过转盘与滤筒抵接。

19.通过采用上述技术方案,由于含尘气体通过进气口排入到除尘室内时,含尘气体对于滤筒相对位于上部的表面会产生一定的冲击,且滤筒中相对位于上部的表面的过滤负担也相对于滤筒下部的表面较大,从而滤筒容易出现局部的损坏;而滤筒的一端通过第一弹性夹持组件与底座连接,底座的固定环板与旋转底壳之间转动连接,继而滤筒通过第一弹性夹持组件与底座转动连接,而滤筒的另一端则通过转盘与第二压板转动连接,使得滤筒在壳体内可以发生转动,从而可以对滤筒在周向上的安装位置进行调整,以充分发挥滤筒的整体过滤性能,提高滤筒的使用寿命。

20.优选的,所述固定环板和旋转底壳之间形成有密封的气流腔,所述固定环板上固定连接有第一挡板,所述旋转底壳上固定连接有第二挡板,所述第一挡板和第二挡板均位于气流腔内,所述第一挡板和第二挡板之间设置复位弹簧,所述复位弹簧的两端分别与第一挡板和第二挡板连接,所述供气管上连接有驱动支管,所述驱动支管上安装有第二控制阀,所述驱动支管与气流腔相连通。

21.通过采用上述技术方案,高压气体通入滤筒的内腔对滤筒进行清尘时,第二控制阀开启驱动支管,驱动支管将部分高压气体充入气流腔,第二挡板在气压的作用下向靠近第一挡板的方向转动,并压缩复位弹簧;第二挡板带动旋转底壳转动,旋转底壳带动第一夹持组件转动,继而带动滤筒发生转动,从而不仅能够对滤筒上的灰尘起到一定的清灰作用,并使得滤筒可以发生转动换面,使得滤筒原本位于底部的周面移动至上部,以充分发挥滤筒的整体过滤性能。

22.优选的,所述支撑杆组包括若干支撑杆,所述支撑杆沿底座的周向排布,所述滤筒的内壁固定有若干限位块,所述支撑杆的外壁沿自身的长度方向开设有供限位块 插设的限位槽。

23.通过采用上述技术方案,旋转底壳在高压气体的压力作用下发生转动时,旋转底壳带动支撑杆组发生转动,支撑杆通过限位槽和限位块带动滤筒同步转动,提高滤筒转动过程的稳定性。

24.本技术提供的一种智慧除尘控制系统构建方法采用如下的技术方案:一种智慧除尘控制系统构建方法,包括以下步骤:a、数据收集:收集除尘侧以及锅炉侧排放口的粉尘浓度以及运行参数;b、模型构建:根据收集的数据,构建预测主模型;c、模型调试:对模型进行现场调试验证;根据实际工况特性和反馈数据优化预测主模型;

d、模型部署:将模型部署在人工智能服务器,并放置于工程站。

25.通过采用上述技术方案,基于海量历史数据和人工智能技术,构建智能优化控制模型,通过精准控制各电场运行参数和启停组合,确保排放口粉尘稳定不超标,及人力和能源成本的下降,实现除尘工艺安全、环保、经济运行。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置第一弹性夹持组件和第二弹性夹持组件,实现高压气体反吹清尘与机械振动清尘的有效结合,从而能够有效提高对于滤筒上的顽固粉尘的清除效果,保障滤筒的良好的使用寿命和除尘性能;2.通过设置刮板,刮板在高压气体的推动下,会沿远离隔板的方向滑动,继而刮板将滤筒内壁上的粘附的粉尘进行刮除,从而实现对滤筒内外表面粉尘的高效清除。

27.3.通过设置气流腔,滤筒能够在壳体内进行转动换面,以充分发挥滤筒的整体过滤性能。并能够对滤筒上的灰尘起到清理作用;4.本技术的一种智慧除尘控制系统构建方法基于海量历史数据和人工智能技术,构建智能优化控制模型,通过精准控制各电场运行参数和启停组合,确保排放口粉尘稳定不超标,及人力和能源成本的下降,实现除尘工艺安全、环保、经济运行。

附图说明

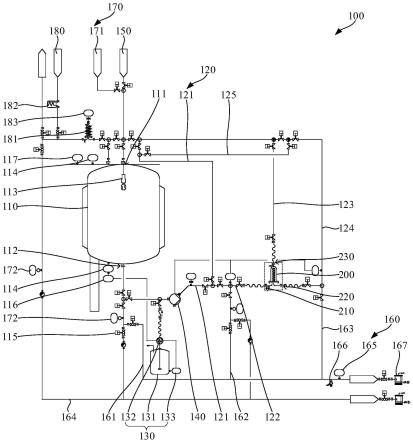

28.图1是本技术实施例一种沉流式滤筒除尘器的整体结构示意图。

29.图2是本技术实施例用于体现壳体内部结构的局部剖视图。

30.图3是图2中a部位的局部放大图。

31.图4是图2中b部位的局部放大图。

32.图5是本技术实施例用于体现支撑架的局部结构示意图。

33.图6是本技术实施例用于体现底座的内部结构的爆炸图。

34.附图标记说明:1、壳体;11、集灰斗;12、支架;13、除尘室;14、通气室;15、进气口;16、排气口;17、隔板;171、出气孔;18、盖板;19、安装口;2、第一弹性夹持组件;21、第一弹簧;22、第一压板;23、伸缩折板;3、第二弹性夹持组件;31、第二弹簧;32、第二压板;33、转盘;4、清灰反吹机构;41、供气管;42、供气主管;43、供气支管;44、驱动支管;45、第一控制阀;46、第二控制阀;5、除尘机构;51、滤筒;511、限位块;52、支撑架;53、底座;531、固定环板;532、旋转底壳;533、气流腔;534、第一挡板;535、第二挡板;536、复位弹簧;537、气流通道;54、支撑杆组;541、支撑杆;542、限位槽;55、刮板;551、十字止逆膜嘴;552、清灰棉;553、卡块。

具体实施方式

35.以下结合附图1-6对本技术作进一步详细说明。

36.本技术实施例公开一种沉流式滤筒除尘器。参照图1和图2,一种沉流式滤筒除尘器包括支架12、壳体1、清灰反吹机构4以及除尘机构5,壳体1焊接固定在支架12上,壳体1内焊接固定有隔板17,隔板17将壳体1的内腔分隔成除尘室13和通气室14,壳体1靠近除尘室13的底部一体连接有集灰斗11,集灰斗11的底端设置有排尘口。壳体1的顶壁上开设有与除尘室13连通的进气口15以及与通气室14连通的排气口16,除尘机构5位于除尘室13内,除尘

机构5包括若干滤筒51以及与各滤筒51相对应的支撑架52,支撑架52安装在隔板17上,各滤筒51套设在支撑架52上,滤筒51的内腔和通气室14相连通,清灰反吹机构4与各滤筒51的内腔连通,清灰反吹机构4用于对滤筒51的内腔通入高压气体。

37.参照图1和图2,当含尘气体通过进气口15进入到壳体1内时,由于气流断面突然扩大,气流中一部分颗粒粗大的尘粒在重力和惯性作用下沉降下来;粒度细、密度小的尘粒进入除尘室13后,通过布朗扩散和筛滤等综合效应,使得粉尘沉积在滤筒51的表面,净化后的气体透过滤筒51进入到滤筒51的内腔,然后流入到通气室14并从排气口16排出。当滤筒51上的表面粉尘较多时,通过清灰反吹机构4向滤筒51的内腔通入高压空气,高压空气从内到外穿过滤筒51,将附着在滤芯外表面上的粉尘除去,实现对滤筒51的清灰。

38.参照图2,支撑架52包括底座53以及支撑杆组54,滤筒51套设在支撑杆组54上,底座53安装在隔板17上。底座53上安装有第一弹性夹持组件2;壳体1远离隔板17的外壁上开设有若干供滤筒51安装的安装口19,各安装口19处铰接有盖板18,盖板18和壳体1之间通过螺栓可拆卸连接,盖板18靠近壳体1的一面安装有第二弹性夹持组件3。滤筒51的两端分别于第一弹性夹持组件2和第二弹性夹持组件3连接,滤筒51通过第一弹性夹持组件2和第二弹性夹持组件3活动连接于支撑架52上,滤筒51可沿支撑杆组54的长度方向进行移动。

39.参照图3和图4,第一弹性夹持组件2包括第一压板22和若干第一弹簧21,第一压板22位于底座53远离隔板17的一侧,若干第一弹簧21位于第一压板22和底座53之间,各第一弹簧21对的两端分别于第一压板22和底座53焊接固定,第一压板22通过第一弹簧21与滤筒51抵接。第二弹性夹持组件3包括第二压板32和第二弹簧31,第二弹簧31位于第二压板32和盖板18之间,第二弹簧31的两端分别于第二压板32和盖板18焊接固定,第二压板32通过第二弹簧31与滤筒51抵接。

40.当清灰反吹机构4向滤筒51的内腔通入高压气体对滤筒51进行清灰时,滤筒51在高压气体的冲击下,第一弹簧21和第二弹簧31会发生弹性变形,使得滤筒51会沿支撑杆组54的长度方向往复移动,继而能够将滤筒51内外表面上的粉尘抖落,从而实现高压气体反吹清尘与机械振动清尘的有效结合,有效提高对于滤筒51的清灰效果,保障滤筒51的良好的使用寿命和除尘性能。

41.参照图2和图3,隔板17上开设有若干出气孔171,各出气孔171与滤筒51一一对应,滤筒51的内腔通过出气孔171与通气室14连通;底座53的中部形成有供气体流通的气流通道537,以保障滤筒51中的气体能够顺利流入至通气室14内。底座53靠近第一压板22的一侧设置有塑料制成的柔性的伸缩折板23,伸缩折板23围绕设置于气流通道537的外侧,伸缩折板23的两端分别与底座53和第一压板22粘接固定。

42.参照图2,清灰反吹机构4包括供气装置、供气管41以及若干第一控制阀45,供气装置采用空压机,供气管41包括供气主管42以及与供气主管42连通的若干供气支管43,供气支管43远离供气主管42的一端穿设在气流通道537内,第一控制阀45与供气支管43一一对应,第一控制阀45安装在相应的供气支管43上,用于控制供气支管43的通闭。

43.参照图5,滤筒51内设置有刮板55,刮板55与支撑杆组54滑动连接,支撑杆组54包括若干相互平行的支撑杆541,本实施例中,支撑杆541设有三个,支撑杆组54在靠近隔板17的方向上倾斜向下设置。支撑杆541沿底座53的周向均匀排布,且支撑杆541与滤筒51的内壁贴合。相邻两个支撑杆541之间设有卡块553,卡块553与刮板55一体成型,刮板55通过卡

块553与支撑杆组54的滑动连接。

44.参照图5,刮板55上设置有若干十字止逆膜嘴551,十字止逆膜嘴551采用pe柔性塑料制成,十字止逆膜嘴551为十字形开口的可开合的膜嘴结构,十字止逆膜嘴551可供气流从滤筒51的内腔流入到通气室14,并阻止清灰反吹装置通入滤筒51的内腔的气流从刮板55通过。

45.参照图2和图5,当滤筒51在进行除尘净化时,净化后的气体能够顺利的通过十字止逆膜嘴551从刮板55通过,继而净化后的气体进入到通气室14内,使得刮板55不易对气体的净化流通造成阻塞;而对滤筒51进行除尘时,高压气体通入到滤筒51内腔,十字止逆膜嘴551能够阻止对高压气体从刮板55通过,刮板55在高压气体的推动下,会沿远离隔板17的方向滑动,继而刮板55将滤筒51内壁上的粘附的粉尘进行刮除,从而实现对滤筒51内外表面粉尘的高效清除;当高压气体排入到滤筒51外时,刮板55在自重的作用下,沿支撑杆组54滑落至支撑杆组54的底端。且刮板55的外壁上粘接固定有清灰棉552,刮板55通过清灰棉552与滤筒51的内壁抵接,以提高刮板55对于滤筒51内壁粉尘的清除效果。

46.参照图5和图6,底座53包括固定环板531和旋转底壳532,固定环板531焊接固定在隔板17上,旋转底壳532罩设在固定环板531远离隔板17的一侧,旋转底壳532与固定环板531转动连接,支撑杆541焊接固定在旋转底壳532上,第一弹簧21远离第一压板22的一端与旋转底壳532焊接固定。第二压板32靠近滤筒51的一侧转动连接有转盘33,第二压板32通过转盘33与滤筒51抵接。

47.参照图5和图6,固定环板531和旋转底壳532之间形成有密封的气流腔533,固定环板531上焊接有第一挡板534,旋转底壳532上焊接有第二挡板535,第一挡板534和第二挡板535均位于气流腔533内,第一挡板534和第二挡板535之间设置有复位弹簧536,复位弹簧536的两端分别与第一挡板534和第二挡板535焊接固定。各供气支管43上连通有驱动支管44,驱动支管44上安装有用于控制驱动支管44通闭的第二控制阀46,驱动支管44远离供气支管43的一端与气流腔533连通,且驱动支管44的进气口15位于第一挡板534和第二挡板535远离复位弹簧536的一侧。

48.参照图5和图6,由于含尘气体排入到除尘室13时,含尘气体对于滤筒51相对位于上部的表面会产生一定的冲击,且滤筒51中相对位于上部的表面的过滤负担也相对于滤筒51下部的表面较大,从而滤筒51容易出现局部的损坏。高压空气通入滤筒51的内腔对滤筒51进行清尘时,第二控制阀46开启驱动支管44,驱动支管44将部分高压空气充入气流腔533,第二挡板535在气压的作用下向靠近第一挡板534的方向转动,并压缩复位弹簧536;第二挡板535带动旋转底壳532转动,旋转底壳532通过第一弹性夹持组件2带动滤筒51转动,不仅能够对滤筒51上灰尘起到一定的清灰作用,并使得滤筒51可以发生转动换面,使得滤筒51原本位于底部的周面转动至上部,以充分发挥滤筒51的整体过滤性能,提高滤筒51的使用寿命,并能够对滤筒51表面的灰尘起到一定的振动清理作用。

49.参照图5,为了保障底座53带动滤筒51转动时的稳定性,支撑杆541的外壁沿自身的长度方向开设有限位槽542,滤筒51的内壁固定有与各限位槽542相适配的限位块511,限位块511位于限位槽542内。当旋转底壳532在高压气体的压力作用下发生转动时,旋转底壳532带动支撑杆541发生转动,支撑杆541通过限位槽542和限位块511带动滤筒51同步转动,从而保障滤筒51在转动时的稳定性。

50.本技术实施例一种沉流式滤筒除尘器的实施原理为:含尘气体通过进气口15进入到壳体1内时,气体中的粉尘沉积在滤筒51的表面,净化后的气体透过滤筒51进入到滤筒51的内腔,然后流入到通气室14并从排气口16排出。当滤筒51上的表面粉尘较多时,通过清灰反吹机构4向滤筒51的内腔通入高压空气,高压空气从内到外穿过滤筒51,将附着在滤芯外表面上的粉尘除去。与此同时,滤筒51在高压气体的冲击下,第一弹簧21和第二弹簧31会发生弹性变形,使得滤筒51会沿支撑杆组54的长度方向往复移动,继而能够将滤筒51内外表面上的粉尘抖落,从而实现高压气体反吹清尘与机械振动清尘的有效结合,提高对于滤筒51的清灰效果。

51.而支撑杆组54上的刮板55在高压气体的压力作用下,向远离隔板17方向滑动,对滤筒51的内壁上的粉尘进行刮除清理,高压气体反吹排出到滤筒51外时,高压气体在自重的作用下滑动至初始位置。当滤筒51工作一段时间后,工作人员可以启动第二控制阀46,驱动支管44将部分高压空气充入气流腔533,第二挡板535在气压的作用下向靠近第一挡板534的方向转动,并压缩复位弹簧536;第二挡板535带动旋转底壳532转动,旋转底壳532通过第一弹性夹持组件2带动滤筒51转动,使得滤筒51原本位于底部的周面转动至上部,以充分发挥滤筒51的整体过滤性能,提高滤筒51的使用寿命。

52.本技术实施例还公共了一种智慧除尘系统构建方法,一种智慧除尘系统构建方法包括以下步骤:s1:数据收集:收集除尘侧以及锅炉侧排放口的粉尘浓度以及运行参数。

53.s2: 模型构建:根据步骤1收集的数据,以海量工况数据下排放口粉尘与运行参数的关联特性为依据,构建精准预测主模型,然后以出口粉尘和能耗功率双目标推导出最佳运行参数。

54.s3: 模型调试:对模型进行现场调试验证;根据实际工况特性和反馈数据可进一步优化预测主模型。且调试前将由调试人员制定和输出标准化的调试方案,以规范流程和安全措施。

55.s4:模型部署:将模型部署在人工智能服务器,并放置于工程站,通过rj45或rs485通讯电缆连接到dcs空闲的通讯卡件,即可实现双向通讯。若除尘设备的数据没有接入dcs的,则可以利用opc协议将除尘设备的ipc上位机与人工智能服务器连接,实现对除尘设备的智慧控制本实施例一种智慧除尘系统构建方法的工作原理为:基于海量历史数据和人工智能技术,构建智能优化控制模型,通过精准控制各电场运行参数和启停组合,确保排放口粉尘稳定不超标,及人力和能源成本的下降,实现除尘工艺安全、环保、经济运行。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。