1.本发明涉及甲醇制氢二氧化碳回收技术领域,尤其涉及一种甲醇制氢二氧化碳回收装置及其回收方法。

背景技术:

2.甲醇制氢是指甲醇通过裂解制备具有广泛用途的氢气,甲醇制氢通常采用甲醇和去离子水为原料,在220-280℃下,进行催化裂解和变换反应,产出的转化气中含约74%氢气和24%二氧化碳,将转化气中的氢气分离提取之后,剩下的即为主体成分为二氧化碳的富碳气。从富碳气中回收二氧化碳,可以降低大气中二氧化碳的浓度,有利于维持全球生态系统的平衡,脱除收集后的二氧化碳又可以应用于石油开采、食品加工、有机合成,具有重要的社会意义和经济意义。

3.目前根据二氧化碳的脱除原理,国内外脱除二氧化碳的方法可以分为物理吸收法、化学吸收法和生物法。物理吸收法主要包括物理吸附法、膜吸收法、变压吸附法和低温-变温吸附法,化学吸收法主要包括有机胺吸收法、氧气/二氧化碳循环燃烧法、喷氨法、化学合成转化法和二氧化碳高温脱除法。上述方法中,变压吸附法、低温-变温吸附法、有机胺吸收法较为成熟且已经较多的应用于工业生产中。

4.变压吸附法是利用吸附剂对气体中各组分的吸附量随着压力变化而呈现差异的特性,由选择吸附和解吸两个过程组成的交替切换循环工艺,此工艺自动化程度较高,能耗低,无污染,是甲醇制氢二氧化碳回收中最为常用的方法,但是该方法吸附剂用量较大,而且在甲醇制氢获得的富碳气中,含有微量的水、甲醇和氢气,不易彻底分离提纯,影响成品二氧化碳的纯度。

5.低温-变温吸附法主要是利用吸附剂在不同温度下对某一气体吸附量的差异进行化工生产。此工艺可以通过压缩、冷凝、提纯的工艺获得液态二氧化碳产品,具有较好的分离效果,但是同样存在吸附剂用量大的问题,此外二氧化碳凝结时会堵塞吸附剂孔道,导致气体产量降低,影响设备正常工作,同时影响成品二氧化碳的纯度。

6.有机胺吸收法是通过有机胺对二氧化碳进行吸收,包括一乙醇胺法、二乙醇胺法、活化mdea、烯胺法等。胺法吸收二氧化碳的本质是酸碱中和反应,这一反应随着温度的变化能成为可逆反应,也容易在收集的二氧化碳中混入胺,影响成品二氧化碳的纯度。

7.上述三种方法都是采用了先将二氧化碳吸收(物理吸附或者化学反应吸收),然后再对吸收的二氧化碳解吸收的方法获取成品二氧化碳,工艺成本高,并且对甲醇制氢获得的富碳气中的二氧化碳进行回收时,不易获得高纯度的成品二氧化碳。

技术实现要素:

8.为解决上述技术问题,本发明提供一种甲醇制氢二氧化碳回收装置,采用物理方法对二氧化碳进行提纯回收,能够减少吸附剂用量,降低生产成本,获得高纯度的成品二氧化碳。甲醇制氢二氧化碳回收装置包括富碳气供给源,还包括沿富碳气流动方向依次连接

的压缩单元、干燥单元和提纯单元;所述提纯单元包括预精馏塔和主精馏塔,两个再沸器分别与预精馏塔和主精馏塔的塔釜连接,所述预精馏塔的塔釜连接上游的余冷回收器,塔顶依次连接下游的冷凝器和所述主精馏塔,所述主精馏塔的塔顶连接余冷回收器,塔底分别连接回流泵和过冷器,所述回流泵连接所述预精馏塔塔顶,所述过冷器连接二氧化碳储运装置。

9.优选的,所述压缩单元包括二氧化碳压缩机,所述二氧化碳压缩机上游设有分液罐;所述干燥单元包括干燥塔,所述干燥塔上游设有除油塔,下游设有过滤器,所述干燥塔共有两台,交替进行吸附与解吸附;所述除油塔的入口管路和出口管路,所述干燥塔的入口管路,所述主精馏塔塔顶的出口管路,所述回流泵的出口管路上均设有电动阀。

10.优选的,所述再沸器包括卧式的壳体,所述壳体内腔由密封挡板组依次密封分隔成热介质流入腔、物料加热腔和热介质流出腔,所述物料加热腔内设有加热机构和清扫机构,所述热介质流入腔内设有驱动所述清扫机构往复运动清扫所述物料加热腔内壁的驱动机构。

11.优选的,所述物料加热腔底部设有与物料入口管相连的进料口,顶部设有与物料出口管相连的出料口,所述热介质流入腔设有与热介质入口管相连的进热口,所述热介质流出腔设有与热介质出口管相连的出热口。

12.优选的,所述加热机构包括中心管和沿所述中心管圆周等距排列的多个周向管,所述中心管包括旋转驱动段和螺纹连接段,所述旋转驱动段位于所述热介质流入腔内,其自由端连接驱动机构,所述螺纹连接段位于物料加热腔内,通过密封轴承可旋转贯穿固定于所述密封挡板组上,所述清扫机构与所述螺纹连接段螺纹螺杆连接,所述周向管贯穿固定于所述密封挡板组上。

13.优选的,所述清扫机构包括与壳体同轴的圆环,所述圆环的外环壁设有刷毛,内环壁圆周等距设有多个径向的导热连接杆,所述导热连接杆上固定连接与所述圆环同心的螺母座,每个所述导热连接杆均位于相邻的两个周向管之间。

14.优选的,所述清扫机构设有四个,所述螺纹连接段上设有四段依次无缝连接的逆向螺纹,分别驱动四个所述清扫机构进行对向运动,相邻两个清扫机构可在逆向螺纹对接处紧密贴合,所述进料口和出料口分别设有两个,并正对逆向螺纹的对接处,所述圆环下方设有第一半圆形开口,上方设有第二半圆形开口,相邻两个清扫机构镜像设置,两个第一半圆形开口对接形成与进料口孔径一致的圆孔,两个第二半圆形开口对接形成与出料口孔径一致的圆孔。

15.优选的,所述驱动机构包括固定设于所述旋转驱动段自由端的偏心轴套,以及圆周等距设于所述偏心轴套上的多个平直叶片,所述热介质入口管包括进热总管和与其连通的四条进热支管,每条进热支管上均设有电动阀,所述进热支管分别密封穿过四个进热口,两两交替向所述平直叶片发射射流,驱动其交替进行顺时针和逆时针旋转。

16.优选的,所述密封挡板组包括第一挡板和第二挡板,所述第一挡板面向所述热介质流入腔一侧固定设有导流机构,所述导流机构包括同轴间隔套设于所述旋转驱动段外侧的内导流筒和外导流筒,所述内导流筒包括第一水平段和第一锥形渐扩段,所述外导流筒包括第二水平段和第二锥形渐扩段,所述周向管与所述热介质流入腔连通的一端位于所述第一水平段和第二水平段形成的环形空间内,所述内导流筒、外导流筒和旋转驱动段上均

设有若干导流孔。

17.本发明提供了一种甲醇制氢二氧化碳回收装置的回收方法,包括以下步骤:步骤s100、压缩工序:甲醇制氢装置作为富碳气供给源,将40℃,0.02mpa下的富碳气输送至压缩单元,经分液罐缓冲后,通过二氧化碳压缩机将富碳气压缩至2.5mpa,在43℃下输送至干燥单元;步骤s200、干燥工序:压缩后的富碳气进入除油塔,除去富碳气中夹带的微量油,然后进入tsa干燥系统,通过干燥塔将富碳气的含水量将至2ppm以下,干燥后的富碳气经过过滤器去除吸附剂粉尘,获得净化后的富碳气,净化后的富碳气在2.5mpa,48℃下输送至提纯单元;步骤s300、提纯工序:净化后的富碳气进入余冷回收器,冷凝为液态富碳气后进入预精馏塔,进一步分离二氧化碳中的甲醇,预精馏塔塔釜中的液态富碳气通过再沸器加热,气态二氧化碳后从预精馏塔的塔顶流出,经冷凝器冷凝为液态二氧化碳后进入主精馏塔,主精馏塔塔釜中的液态二氧化碳通过再沸器加热,不凝气从主精馏塔塔顶流出,进入余冷回收器冷却净化后的富碳气,成品液态二氧化碳从主精馏塔的塔底流出,一部分通过回流泵回流至预精馏塔塔顶,将与二氧化碳气体一起蒸发的甲醇重新冷凝,另一部分经过冷器冷却至-25℃,2.5mpa下输送至二氧化碳储运装置。

18.与现有技术相比,本发明具有如下有益技术效果:1、本发明在等压变温条件下,通过压缩、干燥、梯度精馏,获得高纯度工业级二氧化碳,吸附剂用量少,同时实现了能量自身的循环利用,节约能源,降低生产成本;2、本发明中与预精馏塔和主精馏塔搭配使用的再沸器具有自清洁功能,可以有效解决再沸器壳程结垢难以清理的问题,延长再沸器的使用寿命,提高工艺稳定性;3、再沸器的清扫机构通过热介质射流形成驱动力,往复无缝清扫再沸器的物料加热腔内壁,操作方便,清洁效果好,同时能够促进物料加热腔内温度分布的均匀性,提高加热效率;4、再沸器的稳流机构能够高效的将热介质流入腔中的热介质导流为水平流动状态,提高加热机构的加热均匀性和加热效率;综上所述,本发明提供的甲醇制氢二氧化碳回收装置,通过压缩、干燥、梯度精馏等多工序相配合,在等压变温条件下对二氧化碳进行连续高效的物理提纯回收,生产成本低,能够获得高纯度工业级二氧化碳。

附图说明

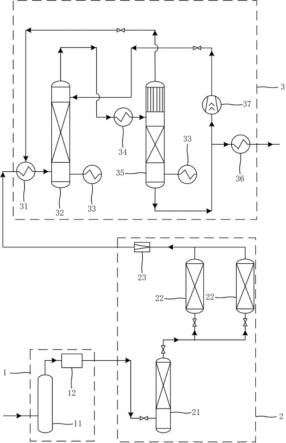

19.图1为本发明的系统图;图2为再沸器的立体结构示意图;图3为再沸器的右视图;图4为图3的a-a剖面图;图5为图2的爆炸视图;图6为图5中心管的结构示意图;图7为图5中清扫机构的结构示意图;图8为图2的部分剖视图以及驱动机构的结构示意图;

图9为图5中导流机构的结构示意图。

20.附图标记说明:1、压缩单元,11、分液罐,12、二氧化碳压缩机,2、干燥单元,21、除油塔,22、干燥塔,23、过滤器,3、提纯单元,31、余冷回收器,32、预精馏塔,33、再沸器,34、冷凝器,35、主精馏塔,36、过冷器,37、回流泵,100、壳体,101、热介质流入腔,102、物料加热腔,103、热介质流出腔,104、进料口,105、出料口,106、进热口,107、出热口,110、物料入口管,120、物料出口管,130、热介质入口管,131、第一支管,132、第二支管,133、第三支管,134、第四支管,135、进热总管,140、热介质出口管,200、密封挡板组,210、第一挡板,220、第二挡板,230、导流机构,231、内导流筒,2311、第一水平段,2312、第一锥形渐扩段,232、外导流筒,2321、第二水平段,2322、第二锥形渐扩段,300、加热机构,310、中心管,311、旋转驱动段,312、螺纹连接段,3121、第一螺纹段,3132、第二螺纹段,3123、第三螺纹段,3124、第四螺纹段,313、密封轴承,320、周向管,400、驱动机构,410、偏心轴套,420、平直叶片,500、清扫机构,510、圆环,511、第一半圆形开口,512、第二半圆形开口,520、刷毛,530、导热连接杆,540、螺母座。

具体实施方式

21.下面结合附图及实施例描述本发明具体实施方式:需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

22.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

23.实施例1结合附图1,本实施例提供了一种甲醇制氢二氧化碳回收装置,包括富碳气供给源,还包括沿富碳气流动方向依次连接的压缩单元1、干燥单元2和提纯单元3;所述提纯单元3包括预精馏塔32和主精馏塔35,两个再沸器33分别与预精馏塔32和主精馏塔35的塔釜连接,所述预精馏塔32的塔釜连接上游的余冷回收器31,塔顶依次连接下游的冷凝器34和所述主精馏塔35,所述主精馏塔35的塔顶连接余冷回收器31,塔底分别连接回流泵37和过冷器36,所述回流泵37连接所述预精馏塔32塔顶,所述过冷器36连接二氧化碳储运装置。上述技术方案中,压缩单元1负责将富碳气压缩,干燥单元2负责去除富碳气中的水分,提纯单元3负责去除富碳气中的甲醇和氢气,余冷回收器31负责将干燥后的富碳气进行第一次冷凝,使其相变为液态,预精馏塔32和一个再沸器33负责分离富碳气中的甲醇,冷凝器34负责将富碳气进行第二次冷凝,使其相变为液态,主精馏塔35和另一个再沸器33负责分离富碳

气中的氢气,氢气自主精馏塔35的塔顶回流至余冷回收器31,为余冷回收器31提供冷量,回流泵37负责将一部分液态二氧化碳泵送至预精馏塔32塔顶,冷凝气化的甲醇,过冷器36负责将另一部分液态二氧化碳进一步冷却后送至二氧化碳储运装置。

24.优选的,所述压缩单元包括二氧化碳压缩机12,所述二氧化碳压缩机12上游设有分液罐11;所述干燥单元2包括干燥塔22,所述干燥塔22上游设有除油塔21,下游设有过滤器23,所述干燥塔22共有两台,交替进行吸附与解吸附;所述除油塔21的入口管路和出口管路,所述干燥塔22的入口管路,所述主精馏塔35塔顶的出口管路,所述回流泵37的出口管路上均设有电动阀。上述技术方案中,分液罐11负责缓冲富碳气,保护二氧化碳压缩机12;两台干燥塔22交替进行吸附与解吸附,实现对富碳气的连续干燥;除油塔21负责去除富碳气压缩时携带的二氧化碳压缩机12润滑油;过滤器23负责去除富碳气干燥后携带的吸附剂粉尘;本实施例的工作原理和工作过程如下, 先通过压缩单元1对富碳气进行压缩,甲醇制氢装置获得的转化气经过提纯分离工序后,获得氢气和富碳气,该工序获得的富碳气压力约为0.002mpa,通过压缩单元1将其压缩至2.5mpa,提高后续分离提纯的效果;压缩后的富碳气含水量大于2ppm,通过干燥单元2对其进行干燥,去除水分,获得含水量小于2ppm的干燥后的富碳气,干燥后的富碳气主要成分为二氧化碳、甲醇和氢气,其中甲醇约占富碳气总量的3%,氢气约占富碳气总量的1%;以余冷回收器31、预精馏塔32和一个再沸器33为第一精馏梯度,先去除富碳气中的甲醇,以冷凝器34、主精馏塔35和另一个再沸器33为第二精馏梯度,去除富碳气中的氢气,最终获得高纯度液态工业级二氧化碳。此外,主精馏塔35塔顶的不凝气(氢气及部分气化的二氧化碳)回流至余冷回收器31,为其提供冷量,主精馏塔35的一部分液态二氧化碳作为成品储运,一部分作为制冷剂泵送到预精馏塔32的塔顶冷凝挥发的甲醇,实现了能量自身的循环利用,节约能源。

25.本实施例在等压变温条件下,通过压缩、干燥、梯度精馏,获得高纯度工业级二氧化碳,吸附剂用量少,同时实现了能量自身的循环利用,节约能源。需要说明的是,等压是指压缩单元1、干燥单元2和提纯单元3的压力相等,不包括富碳气源处的压力。

26.实施例2结合附图2至9,本实施例提供了一种用于实施例1的再沸器33,该再沸器33具备自清洁功能,可以有效解决再沸器壳程结垢难以清理的问题,延长再沸器33的使用寿命,提高工艺稳定性。具体技术方案如下:如图4和图5所示,所述再沸器33包括卧式的壳体100,所述壳体100内腔由密封挡板组200依次密封分隔成热介质流入腔101、物料加热腔102和热介质流出腔103,所述物料加热腔102内设有加热机构300和清扫机构500,所述热介质流入腔101内设有驱动所述清扫机构500往复运动清扫所述物料加热腔102内壁的驱动机构400。上述技术方案中的热介质优选采用丙烯,密封挡板组200优选采用导热金属材质,清扫机构500负责动态清洁物料加热腔102内壁,使其避免结垢,延长其使用周期。

27.如图4所示,所述物料加热腔102底部设有与物料入口管110相连的进料口104,顶部设有与物料出口管120相连的出料口105,所述热介质流入腔101设有与热介质入口管130相连的进热口106,所述热介质流出腔103设有与热介质出口管140相连的出热口107。上述技术方案中,物料入口管110与预精馏塔32或主精馏塔35的塔釜底部相连,物料出口管120

与预精馏塔32或主精馏塔35塔釜的中部相连,塔釜底部的液态富碳气从物料入口管110进入物料加热腔102内,受热后以热虹吸的方式从物料出口管120回流至塔釜内。

28.如图4和图5所示,所述加热机构300包括中心管310和沿所述中心管310圆周等距排列的多个周向管320,如图6所示,所述中心管310包括旋转驱动段311和螺纹连接段312,所述旋转驱动段311位于所述热介质流入腔101内,其自由端连接驱动机构400,所述螺纹连接段312位于物料加热腔102内,通过密封轴承313可旋转贯穿固定于所述密封挡板组200上,所述清扫机构500与所述螺纹连接段312螺纹螺杆连接,所述周向管320贯穿固定于所述密封挡板组200上。上述技术方案中,清扫机构500与螺纹连接段312螺纹螺杆连接,可以通过驱动中心管310顺时针或者逆时针旋转来实现清扫机构500对物料加热腔102的往复清扫,避免其内壁结垢,在清扫机构500往复清扫的过程中,可以促进温度的均匀分布程度,提高加热机构300的加热效率。

29.如图7所示,所述清扫机构500包括与壳体100同轴的圆环510,所述圆环510的外环壁设有刷毛520,内环壁圆周等距设有多个径向的导热连接杆530,所述导热连接杆530上固定连接与所述圆环510同心的螺母座540,每个所述导热连接杆530均位于相邻的两个周向管320之间。上述技术方案中,清扫机构500整体为环状,刷毛520可以周向紧密抵接物料加热腔102的内壁,对其进行无缝清洁,提高清洁效果,导热连接杆530一方面为清扫机构500提供支撑,另一方面可以促进热传递,增加整体导热面积,提高物料加热效果,螺母座540为常用的导热金属材质,一方面可以与中心管310螺纹连接,实现清扫机构500的往复移动,另一方面可以将中心管310的热量传递给导热连接杆530,提高加热效率。每个导热连接杆530均位于相邻的两个周向管320之间,可以通过相邻的两个周向管320对导热连接杆530进行限位,防止意外引起清扫机构500周向旋转。

30.如图4所示,所述清扫机构500设有四个,如图6所示,所述螺纹连接段312上设有四段依次无缝连接的逆向螺纹,分别驱动四个所述清扫机构500进行对向运动,相邻两个清扫机构500可在逆向螺纹对接处紧密贴合,如图4所示,所述进料口104和出料口105分别设有两个,并正对逆向螺纹的对接处,如图7所示,所述圆环510下方设有第一半圆形开口511,上方设有第二半圆形开口512,相邻两个清扫机构500镜像设置,两个第一半圆形开口511对接形成与进料口104孔径一致的圆孔,两个第二半圆形开口512对接形成与出料口105孔径一致的圆孔。

31.上述技术方案中的逆向螺纹,具体是指图6中螺旋方向相反的第一螺纹段3121、第二螺纹段3122、第三螺纹段3123和第四螺纹段3124,四个清扫机构500两两镜像设置,一个与第一螺纹段3121螺纹连接,一个与第二螺纹段3122螺纹连接,一个与第三螺纹段3123螺纹连接,一个与第四螺纹段3124螺纹连接,当两个镜像设置的清扫机构500在第一螺纹段3121和第二螺纹段3122的对接处紧密贴合时,或两个镜像设置的清扫机构500在第三螺纹段3123和第四螺纹段3124的对接处紧密贴合时,两个第一半圆形开口511对接形成与进料口104孔径一致的圆孔,两个第二半圆形开口512对接形成与出料口105孔径一致的圆孔,这样可以避免清扫过程中清扫机构500阻挡进料口104和出料口105,同时可以对除进料口104和出料口105之外的区域进行无缝清扫,提高清洁效果。此外,由于进料口104和出料口105分别设有两个,因此物料入口管110和物料出口管120的形状也会设计为与之相适应的u形管,u形管的中心处设有总的汇流管,通过总的汇流管与预精馏塔32或主精馏塔35的塔釜相

连接,上述连接方式为卧式热虹吸再沸器的常规设置,不再赘述。

32.如图5和图8所示,所述驱动机构400包括固定设于所述旋转驱动段311自由端的偏心轴套410,以及圆周等距设于所述偏心轴套410上的多个平直叶片420,所述热介质入口管130包括进热总管135和与其连通的四条进热支管,每条进热支管上均设有电动阀,所述进热支管分别密封穿过四个进热口106,两两交替向所述平直叶片420发射射流,驱动其交替进行顺时针和逆时针旋转。上述技术方案中,四条进热支管相当于射流管,为了提高射流效果,可以在进热支管的出口端设置喷嘴,需要说明的是,热介质是通过泵送的方式从其储罐进入热介质入口管130,泵送的压力即可为射流提供压力条件,为进一步提高射流效果,可以选用射流泵泵送热介质,由于泵送热介质是本领域公知常识,因此不再详述。驱动机构400与热介质入口管130发出的射流相配合,驱动中心管310旋转,偏心轴套410一方面可促进驱动机构400自身旋转,另一方面可以保证在初始状态下,两个平直叶片420处于水平状态,提高其对射流的响应速度。为了进一步阐述,如图8所示,将四条进热支管沿圆周方向分别记为第一支管131、第二支管132、第三支管133和第四支管134,初始状态下,第一支管131和第四支管134位于驱动机构400的上方,其射流口分别正对一个位于水平状态的平直叶片420的上端面,第二支管132和第三支管133位于驱动机构400的下方,其射流口分别正对一个位于水平状态的平直叶片420的下端面,打开第一支管131和第三支管133上的电动阀,同时关闭第二支管132和第四支管134上的电动阀,第一支管131和第三支管133向驱动机构400发射射流,驱动机构400顺时针旋转,带动中心管310顺时针旋转,清扫机构500发生轴向位移;关闭第一支管131和第三支管133上的电动阀,同时打开第二支管132和第四支管134上的电动阀,第二支管132和第四支管134向驱动机构400发射射流,驱动机构400逆时针旋转,带动中心管310逆时针旋转,清扫机构500发生反向位移。

33.如图4所示,所述密封挡板组200包括第一挡板210和第二挡板220,所述第一挡板210面向所述热介质流入腔101一侧固定设有导流机构230,如图9所示,所述导流机构230包括同轴间隔套设于所述旋转驱动段311外侧的内导流筒231和外导流筒232,所述内导流筒231包括第一水平段2311和第一锥形渐扩段2312,所述外导流筒232包括第二水平段2321和第二锥形渐扩段2322,所述周向管320与所述热介质流入腔101连通的一端位于所述第一水平段2311和第二水平段2321形成的环形空间内,所述内导流筒231、外导流筒232和旋转驱动段311上均设有若干导流孔。上述技术方案中,第一挡板210和第二挡板220起到密封隔离作用,将壳体100的内腔分隔为独立的三个密封腔室,导流机构230将热介质流入腔101内的热介质进行稳流,使热介质从螺旋或竖直运动转态转化为水平运动,提高热介质在加热机构300各个管路中分布的均匀性,从而提高加热效率。内导流筒231和外导流筒232均采用水平和锥形相结合的结构形态,有利于将螺旋或竖直运动的热介质收拢并进行水平导流。内导流筒231、外导流筒232和旋转驱动段311上均开设导流孔,可以提高导流效果,同时能够使热介质无阻碍的充满热介质流入腔101内,促进其在热介质流入腔101内的均匀分布。

34.实施例3本实施例提供了一种甲醇制氢二氧化碳回收装置的回收方法,包括以下步骤:步骤s100、压缩工序:甲醇制氢装置作为富碳气供给源,将40℃,0.02mpa下的富碳气输送至压缩单元1,经分液罐11缓冲后,通过二氧化碳压缩机12将富碳气压缩至2.5mpa,在43℃下输送至干燥单元2;

步骤s200、干燥工序:压缩后的富碳气进入除油塔21,除去富碳气中夹带的微量油,然后进入tsa干燥系统,通过干燥塔22将富碳气的含水量将至2ppm以下,干燥后的富碳气经过过滤器23去除吸附剂粉尘,获得净化后的富碳气,净化后的富碳气在2.5mpa,48℃下输送至提纯单元3;步骤s300、提纯工序:净化后的富碳气进入余冷回收器31,冷凝为液态富碳气后进入预精馏塔32,进一步分离二氧化碳中的甲醇,预精馏塔32塔釜中的液态富碳气通过再沸器33加热,气态二氧化碳后从预精馏塔32的塔顶流出,经冷凝器34冷凝为液态二氧化碳后进入主精馏塔35,主精馏塔35塔釜中的液态二氧化碳通过再沸器33加热,不凝气从主精馏塔35塔顶流出,进入余冷回收器31冷却净化后的富碳气,成品液态二氧化碳从主精馏塔35的塔底流出,一部分通过回流泵37回流至预精馏塔32塔顶,将与二氧化碳气体一起蒸发的甲醇重新冷凝,另一部分经过冷器36冷却至-25℃,2.5mpa下输送至二氧化碳储运装置。

35.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。