1.本公开的实施例涉及一种二氧化硅纳米片、二氧化硅纳米片的制备方法以及二氧化硅纳米片的叠层结构。

背景技术:

2.化学机械抛光(cmp)工艺已经成为广泛应用的全局平坦化技术之一。cmp工艺中所用到的化学机械抛光液通常包括研磨粒子、氧化剂、ph调节剂、腐蚀抑制剂和分散剂等。研磨粒子是cmp抛光液的主要成分,通常采用二氧化硅、二氧化铈和三氧化二铝等无机纳米粒子,且二氧化硅纳米粒子已经成为化学机械抛光中最主要的研磨粒。

3.纳米材料在工业催化、环境保护、载药和生命科学等领域得到了广泛的应用。二维多孔纳米材料具有孔容量和比表面积大等特点,特别是介孔二维纳米材料在光、电、磁、催化、生物医药、传感和纳米工程等方面都有巨大的潜在应用价值。

技术实现要素:

4.本公开至少一实施例提供一种二氧化硅纳米片、二氧化硅纳米片的制备方法以及二氧化硅纳米片的叠层结构,该制备方法包括:形成层状双金属氢氧化物溶胶,并以单分散的层状双金属氢氧化物为模板且在单分散的层状双金属氢氧化物的主表面形成二氧化硅纳米片。由该制备方法形成的二氧化硅纳米片可以包括介孔,且该二氧化硅纳米片的厚度范围为4 nm~8 nm,该二氧化硅纳米片的径向尺寸和厚度的比值为25:1~500:1,将该二氧化硅纳米片用于化学机械抛光中时,可以避免研磨粒子滚动摩擦的比例过大导致的平均摩擦系数过小、机械作用减弱,不利于提高材料去除速率的问题。

5.本公开至少一实施例提供一种二氧化硅纳米片的制备方法,该制备方法包括:形成层状双金属氢氧化物溶胶;在所述层状双金属氢氧化物溶胶中加入硅源材料,所述硅源材料至少以所述层状双金属氢氧化物溶胶中单分散的层状双金属氢氧化物为模板在所述单分散的层状双金属氢氧化物的主表面形成二氧化硅纳米片。

6.例如,在本公开至少一实施例提供的制备方法中,所述层状双金属氢氧化物溶胶包括水滑石或者类水滑石溶胶,所述单分散的层状双金属氢氧化物包括单分散的水滑石或者类水滑石。

7.例如,在本公开至少一实施例提供的制备方法中,在加入所述硅源材料之前,还包括在所述层状双金属氢氧化物溶胶中加入非离子表面活性剂。

8.例如,在本公开至少一实施例提供的制备方法中,在加入所述硅源材料之前,还包括在所述层状双金属氢氧化物溶胶中加入孔径调节剂,所述非离子表面活性剂对所述孔径调节剂进行包覆以形成包覆结构,所述包覆结构吸附在所述单分散的层状双金属氢氧化物的主表面以形成凸起部。

9.例如,在本公开至少一实施例提供的制备方法中,所述硅源材料以形成有所述凸起部的所述单分散的层状双金属氢氧化物为模板形成所述二氧化硅纳米片,所述二氧化硅

纳米片具有介孔且所述介孔和所述凸起部一一对应。

10.例如,在本公开至少一实施例提供的制备方法中,所述二氧化硅纳米片中介孔的孔径范围为10 nm~24 nm。

11.例如,在本公开至少一实施例提供的制备方法中,所述二氧化硅纳米片的厚度范围为4 nm~8 nm。

12.例如,在本公开至少一实施例提供的制备方法中,所述单分散的层状双金属氢氧化物的外轮廓的形状为多边形、圆形或者椭圆形,且所述二氧化硅纳米片的外轮廓的形状与所述单分散的层状双金属氢氧化物的外轮廓的形状基本相同。

13.例如,在本公开至少一实施例提供的制备方法中,所述单分散的层状双金属氢氧化物在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm,且所述二氧化硅纳米片在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm。

14.例如,在本公开至少一实施例提供的制备方法中,所述单分散的层状双金属氢氧化物的主表面包括彼此相对的第一主表面和第二主表面,在所述单分散的层状双金属氢氧化物的所述第一主表面和所述第二主表面上均形成有所述二氧化硅纳米片。

15.例如,在本公开至少一实施例提供的制备方法中,以所述单分散的层状双金属氢氧化物为模板形成所述二氧化硅纳米片之后,还包括对所述单分散的层状双金属氢氧化物和所述二氧化硅纳米片的复合材料在酸性条件下进行处理去除所述单分散的层状双金属氢氧化物。

16.例如,在本公开至少一实施例提供的制备方法中,所述形成层状双金属氢氧化物溶胶包括:将氢氧化钠溶于去离子水中形成第一溶液, 将氯化镁和氯化铝溶于去离子水中形成第二溶液,将所述第一溶液和所述第二溶液混合并进行搅拌,形成白色沉淀后再继续搅拌,然后离心分离并洗涤得到所述白色沉淀,将所述白色沉淀经超声分散在去离子水中,然后进行水热反应以得到所述层状双金属氢氧化物溶胶。

17.例如,在本公开至少一实施例提供的制备方法中,所述形成二氧化硅纳米片包括:将所述层状双金属氢氧化物溶胶溶于去离子水中形成第一分散液,将所述硅源材料和催化剂加入所述第一分散液中,并在搅拌的条件下进行水浴反应,得到所述单分散的层状双金属氢氧化物和所述二氧化硅纳米片的复合材料。

18.例如,在本公开至少一实施例提供的制备方法中,所述形成二氧化硅纳米片包括:将所述层状双金属氢氧化物溶胶溶于去离子水中形成第二分散液,将所述非离子表面活性剂和催化剂溶于所述第二分散液中以得到第三分散液,将所述硅源材料加入所述第三分散液中,并在搅拌的条件下进行水浴反应,得到所述单分散的层状双金属氢氧化物和所述二氧化硅纳米片的复合材料。

19.例如,在本公开至少一实施例提供的制备方法中,所述形成二氧化硅纳米片包括:将所述层状双金属氢氧化物溶胶溶于去离子水中形成第四分散液,将所述非离子表面活性剂、所述孔径调节剂和催化剂溶于所述第四分散液中以形成第五分散液,将所述硅源材料加入所述第五分散液中,并在搅拌的条件下进行水浴反应,得到所述单分散的层状双金属氢氧化物和所述二氧化硅纳米片的复合材料。

20.例如,在本公开至少一实施例提供的制备方法中,所述硅源材料包括正硅酸乙酯和正硅酸甲酯中的至少之一,所述催化剂的材料包括精氨酸、赖氨酸、组氨酸、甲胺、乙胺、

丙胺或者氨水。

21.例如,在本公开至少一实施例提供的制备方法中,所述硅源材料为硅酸钠,所述催化剂包括二氧化碳或者空气。

22.例如,在本公开至少一实施例提供的制备方法中,所述非离子表面活性剂包括聚环氧乙烷-聚环氧丙烷二嵌段共聚物、聚环氧乙烷-聚环氧丁烷二嵌段共聚物、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物和聚环氧丙烷-聚环氧乙烷-聚环氧丙烷三嵌段共聚物中的至少之一。

23.本公开至少一实施例还提供一种二氧化硅纳米片,该二氧化硅纳米片包括介孔,所述二氧化硅纳米片的厚度范围为4 nm~8 nm,且所述二氧化硅纳米片的径向尺寸和所述厚度的比值为25:1~500:1。

24.例如,在本公开至少一实施例提供的二氧化硅纳米片中,所述介孔的孔径的范围为10 nm~24 nm。

25.本公开至少一实施例还提供一种二氧化硅纳米片的叠层结构,该二氧化硅纳米片的叠层结构包括:层状双金属氢氧化物模板,以及设置在所述层状双金属氢氧化物模板的第一主表面和第二主表面至少之一上的如上任一项所述的二氧化硅纳米片。

26.例如,在本公开至少一实施例提供的二氧化硅纳米片的叠层结构中,所述层状双金属氢氧化物模板包括水滑石或者类水滑石模板。

附图说明

27.为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

28.图1为本公开至少一实施例提供的一种二氧化硅纳米片的制备方法的流程图;图2为本公开至少一实施例提供的一种单分散的层状双金属氢氧化物的扫描电镜示意图;图3为本公开至少一实施例提供的一种层状双金属氢氧化物和二氧化硅纳米片的复合材料的扫描电镜示意图;图4为本公开至少一实施例提供的再一种二氧化硅纳米片的制备方法的流程图;图5为本公开至少一实施例提供的又一种二氧化硅纳米片的制备方法的流程图;图6为本公开至少一实施例提供的一种单分散介孔二氧化硅纳米片的扫描电镜示意图;图7为本公开至少一实施例提供的一种单分散介孔二氧化硅纳米片的透射电镜示意图;图8为本公开至少一实施例提供的又一种二氧化硅纳米片的制备方法的流程图;图9为本公开至少一实施例提供的一种层状双金属氢氧化物溶胶的制备方法的过程图;图10为本公开至少一实施例提供的一种二氧化硅纳米片的制备方法的过程图;图11为本公开至少一实施例提供的再一种二氧化硅纳米片的制备方法的过程图;图12为本公开至少一实施例提供的又一种二氧化硅纳米片的制备方法的过程图;图13为本公开至少一实施例提供的一种二氧化硅纳米片的平面结构示意图;以及

图14为本公开至少一实施例提供的一种二氧化硅纳米片的叠层结构的立体结构示意图。

具体实施方式

29.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

30.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

31.目前,化学机械抛光液产品普遍采用球形二氧化硅纳米颗粒作为研磨粒子,但是,采用球形的二氧化硅纳米颗粒作为研磨粒子时存在抛光速率慢的问题,从而增加了工艺成本。研究表明,在化学机械抛光的过程中,研磨粒子和被抛光元件之间会存在滚动摩擦和滑动摩擦这两种摩擦方式。如果研磨粒子的形状的不规则度(相对于球形的偏离程度)增加,研磨粒子发生滑动摩擦的比例会增加,发生滚动摩擦的比例会减少,最终表现为平均摩擦系数的增大,即机械作用增强,从而有利于材料去除速率的提高。

32.例如,二氧化硅纳米片具有比表面积大、机械强度高、耐腐蚀性强以及生物相容性好等特性,其可以广泛地应用于催化剂载体、药物载体、生物医学成像和研磨工艺等领域,且发展前景广阔。但是,目前二氧化硅纳米片的合成方法均存在不同的问题,例如,采用石墨烯模板法形成二氧化硅时,存在价格昂贵,产量低的缺点;采用热-酸活化法剥离高岭石的方法形成二氧化硅时,存在工艺复杂的缺点,从而限制了二氧化硅的工业化应用。本公开的发明人注意到,可以考虑以单分散的层状双金属氢氧化物为模板且在单分散的层状双金属氢氧化物的主表面形成二氧化硅纳米片。由该制备方法形成的二氧化硅纳米片可以包括介孔,且该二氧化硅纳米片的厚度范围为4 nm~8 nm,该二氧化硅纳米片的径向尺寸和厚度的比值为25:1~500:1,将该二氧化硅纳米片用于化学机械抛光中时,可以避免研磨粒子滚动摩擦的比例过大导致的平均摩擦系数过小、机械作用减弱,不利于提高材料去除速率的问题。

33.本公开的发明人还注意到,上述具有介孔的二氧化硅纳米片具有比表面积大、孔体积大、吸附能力强、孔道结构有序可调、机械强度高、耐腐蚀强以及生物相容性好等特性,其可以广泛地应用于催化剂载体、药物载体、生物医学成像和研磨工艺等领域,且发展前景广阔。

34.本公开至少一实施例提供一种二氧化硅纳米片、二氧化硅纳米片的制备方法以及二氧化硅纳米片的叠层结构,该二氧化硅纳米片的制备方法包括:形成层状双金属氢氧化

物溶胶;在层状双金属氢氧化物溶胶中加入硅源材料,硅源材料至少以层状双金属氢氧化物溶胶中单分散的层状双金属氢氧化物为模板且在单分散的层状双金属氢氧化物的主表面形成二氧化硅纳米片,将该二氧化硅纳米片用于化学机械抛光中时,可以避免研磨粒子滚动摩擦的比例过大导致的平均摩擦系数过小、机械作用减弱,不利于提高材料去除速率的问题。

35.例如,图1为本公开至少一实施例提供的一种二氧化硅纳米片的制备方法的流程图,如图1所示,该制备方法包括以下所述的步骤s11和s12。

36.步骤s11、形成层状双金属氢氧化物溶胶。

37.例如,该层状双金属氢氧化物溶胶包括水滑石或者类水滑石溶胶。

38.例如,形成水滑石或者类水滑石溶胶包括:将氢氧化钠溶于去离子水中形成第一溶液, 将氯化镁和氯化铝溶于去离子水中形成第二溶液,将第一溶液和第二溶液混合并进行搅拌,形成白色沉淀后再继续搅拌,然后离心分离并洗涤得到白色沉淀,将白色沉淀经超声分散在去离子水中,然后进行水热反应以得到水滑石或者类水滑石溶胶。

39.例如,在一个示例中,单分散的水滑石或者类水滑石的外轮廓的形状为多边形、圆形或者椭圆形,且该单分散的水滑石或者类水滑石的主表面上的最大尺寸和其厚度的比值较大,以使得形成的单分散的水滑石或者类水滑石的形状为片状。

40.需要说明的是,层状双金属氢氧化物(layered double hydroxide,ldh)包括水滑石和类水滑石(hydrotalcite,ht)。层状双金属氢氧化物(ldh)是一种阴离子型层状化合物,由带正电荷的板层和层间区域组成,层间区域包含电荷补偿阴离子和溶剂化分子。含有二价和三价金属阳离子的ldh的通式为[m

2 1-xmx3

(oh)2][a

n-]

x/n

•

zh2o,其中m

2

可能是常见的mg

2

、zn

2

或者ni

2

,m

3

可以是常见的al

3

、ga

3

、fe

3

或者mn

3

,an–

是补偿电荷平衡的非板层无机或者有机阴离子,例如co

32

–

、cl

–

、so

42

–

、rco2–

,x通常在0.2~0.4之间。ldh也可能含有m

和m

4

阳离子,但仅限于li

和ti

4

等特定金属离子。

[0041]

通常,mg/al 组分的ldh称为水滑石(hydrotalcite,简称 ht);其它组分的ldh称为类水滑石(hydrotalcite-like compound,简称htlc)。在一个示例中,mgal-ldh称为水滑石,coal-ldh称为类水滑石,其可以统称为ldh,即层状双金属氢氧化物。

[0042]

例如,在一个示例中,形成水滑石的过程包括:将0.2克~1.2克氢氧化钠溶于8毫升~14毫升去离子水中形成第一溶液, 将0.6克~1.2克氯化镁和0.2克~0.8克氯化铝溶于10毫升~20毫升去离子水中形成第二溶液,在强烈搅拌条件下将第一溶液和第二溶液迅速混合,形成白色沉淀后再继续搅拌15分钟~25分钟,离心分离并经过多次洗涤后得到白色沉淀物。白色沉淀物经超声分散在25毫升~50毫升去离子水中,然后在80~120摄氏度的条件下水热反应20小时~26小时,最终得到单分散的水滑石溶胶。

[0043]

需要说明的是,该水热反应的时间和温度不限于上述示例中的时间范围和温度范围,还可以是其他的反应温度和反应时间,只要能够满足形成单分散的水滑石即可,因此,可以根据工艺需要对反应时间和反应温度进行调整。

[0044]

例如,在一个示例中,形成水滑石的过程包括:将0.5克氢氧化钠溶于12毫升去离子水中形成第一溶液, 将0.8克氯化镁和0.4克氯化铝溶于15毫升去离子水中形成第二溶液,在强烈搅拌条件下将第一溶液和第二溶液迅速混合,形成白色沉淀后再继续搅拌20分钟,离心分离并经过多次洗涤后得到白色沉淀物。白色沉淀物经超声分散在40毫升去离子

水中,然后在100摄氏度的条件下水热反应24小时,最终得到单分散的水滑石溶胶。

[0045]

需要说明的是,单分散的水滑石是指水滑石溶胶中的水滑石以片层的形式存在,且片与片之间是相互分散的。即本公开的实施例中所用到的单分散的水滑石不是团聚在一块的,更不是以团聚在一块的水滑石为模板形成二氧化硅纳米片,从而使得后续形成的二氧化硅纳米片可以形成在水滑石的主表面,从而使得形成的二氧化硅纳米片具有较大的长度和厚度之比。例如,在一个示例中,该形成的二氧化硅纳米片的厚度为4 nm~8 nm,例如,为5nm。

[0046]

例如,在另一个示例中,形成水滑石的过程包括:将0.6克氢氧化钠溶于13毫升去离子水中形成第一溶液, 将0.9克氯化镁和0.5克氯化铝溶于18毫升去离子水中形成第二溶液,在强烈搅拌的条件下将第一溶液和第二溶液迅速混合,形成白色沉淀后再继续搅拌25分钟,离心分离并经过多次洗涤后得到白色沉淀物。该白色沉淀物经超声分散在45毫升去离子水中,然后在110摄氏度的条件下水热反应25小时,最终得到单分散的水滑石溶胶。

[0047]

还需要说明的是,该层状双金属氢氧化物溶胶还可以coal-ldh的类水滑石溶胶,相应的添加的原材料可以是氯化钴和氯化铝的组合,以替代氯化镁和氯化铝的组合。

[0048]

例如,在一个示例中,形成类水滑石溶胶的过程包括:将0.1克~0.3克尿素、0.1克~0.3克氯化钴和0.1克~0.4克氯化铝溶于30毫升~100毫升去离子水中形成第一溶液,然后将第一溶液转移到带聚四氟乙烯内衬的水热釜中,并在60摄氏度~120摄氏度的条件下水热反应22小时~26小时,反应完成后将带聚四氟乙烯内衬的水热釜自然冷却到室温后对沉淀进行洗涤,并分散在去离子水中,然后在80摄氏度~110摄氏度的条件下水热反应16小时~20小时,得到单分散的类水滑石溶胶。

[0049]

需要说明的是,上述在水热釜中进行的水热反应的时间和温度不限于上述示例中的时间范围和温度范围,还可以是其他的反应温度和反应时间;上述形成类水滑石溶胶时进行水热反应的温度和时间不限于上述示例中的时间范围和温度范围,还可以是其他的反应温度和反应时间,只要能够满足形成单分散的类水滑石即可,因此,可以根据工艺需要对反应时间和反应温度进行调整。

[0050]

例如,在一个示例中,形成类水滑石溶胶的过程包括:将0.2克尿素、0.2克氯化钴和0.15克氯化铝溶于50毫升去离子水中形成第一溶液,然后将第一溶液转移到带聚四氟乙烯内衬的水热釜中,并在90摄氏度的条件下水热反应24小时,反应完成后将带聚四氟乙烯内衬的水热釜自然冷却到室温后对沉淀进行洗涤,并分散在去离子水中,然后在100摄氏度的条件下水热反应,得到单分散的类水滑石溶胶。

[0051]

例如,在另一个示例中,形成类水滑石溶胶的过程包括:将0.3克尿素、0.3克氯化钴和0.25克氯化铝溶于60毫升去离子水中形成第一溶液,然后将第一溶液转移到带聚四氟乙烯内衬的水热釜中,并在110摄氏度的条件下水热反应25小时,反应完成后将带聚四氟乙烯内衬的水热釜自然冷却到室温后对沉淀进行洗涤,并分散在去离子水中,然后在90摄氏度的条件下水热反应,得到单分散的类水滑石溶胶。

[0052]

例如,图2为本公开至少一实施例提供的一种单分散的层状双金属氢氧化物的扫描电镜示意图,如图2所示,该层状双金属氢氧化物的分散性好,形状规整,每片单分散的层状双金属氢氧化物的外轮廓的形状基本为正六边形,该单分散的层状双金属氢氧化物的外轮廓的形状是指平面形状,也即单分散的层状双金属氢氧化物的主表面的平面形状。

[0053]

步骤s12、在层状双金属氢氧化物溶胶中加入硅源材料,硅源材料至少以层状双金属氢氧化物溶胶中单分散的层状双金属氢氧化物为模板在单分散的层状双金属氢氧化物的主表面形成二氧化硅纳米片。

[0054]

例如,单分散的层状双金属氢氧化物包括单分散的水滑石或者类水滑石。

[0055]

需要说明的是,以层状双金属氢氧化物溶胶中单分散的层状双金属氢氧化物为模板是指后续形成的二氧化硅纳米片形成在单分散的层状双金属氢氧化物的主表面上,从而使得后续形成的二氧化硅纳米片的外轮廓的形状和单分散的层状双金属氢氧化物的主表面的平面形状相同。该二氧化硅纳米片可以形成在单分散的层状双金属氢氧化物的两个相对的主表面上,或者可以形成在单分散的层状双金属氢氧化物的两个相对的主表面中的一个上。

[0056]

例如,形成二氧化硅纳米片包括:将层状双金属氢氧化物溶胶溶于去离子水中形成第一分散液,将硅源材料和催化剂加入到该第一分散液中,并在搅拌的条件下进行水浴反应,得到单分散的层状双金属氢氧化物和二氧化硅纳米片的复合材料。

[0057]

例如,去除单分散的层状双金属氢氧化物以得到二氧化硅纳米片时,需要对单分散的层状双金属氢氧化物和二氧化硅纳米片的复合材料在酸性条件下进行处理去除单分散的层状双金属氢氧化物以得到该二氧化硅纳米片。

[0058]

例如,该酸性条件可以是在形成二氧化硅纳米片后在具有二氧化硅纳米片和层状双金属氢氧化物的溶液中加入醋酸、盐酸或者硝酸等,以使得层状双金属氢氧化物能够与酸进行反应以形成单独存在的二氧化硅纳米片。

[0059]

例如,该层状双金属氢氧化物均匀分散,对应一个单分散的层状双金属氢氧化物,可以是形成在层状双金属氢氧化物两个主表面上的两层二氧化硅纳米片,也可以是形成在层状双金属氢氧化物的一个主表面上的一层二氧化硅纳米片,即二氧化硅纳米片的数量和单分散的层状双金属氢氧化物的数量的比值为1:1~2:1。

[0060]

例如,在一个示例中,单分散的层状双金属氢氧化物的外轮廓的形状为多边形、圆形或者椭圆形,且该单分散的层状双金属氢氧化物的主表面上的最大尺寸和其厚度的比值较大,以使得形成的单分散的层状双金属氢氧化物的形状为片状。该二氧化硅纳米片的外轮廓的形状与单分散的层状双金属氢氧化物的外轮廓的形状基本相同,即以单分散的层状双金属氢氧化物为模板的二氧化硅纳米片的外轮廓的形状也对应地为多边形、圆形或者椭圆形。

[0061]

例如,在一个示例中,该单分散的层状双金属氢氧化物的外轮廓的形状为正六边形,且以该单分散的层状双金属氢氧化物为模板形成的二氧化硅纳米片的外轮廓的形状为正六边形。当然,该单分散的层状双金属氢氧化物的外轮廓的形状还可以为圆形或者椭圆形等,本公开的实施例对此不作限定。

[0062]

例如,该单分散的层状双金属氢氧化物在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm,例如,为100 nm、120 nm、150 nm、180 nm和200 nm、300 nm、350 nm、400 nm、450 nm、500 nm、600 nm、700 nm、800 nm、900 nm、1000 nm、1500 nm、1800 nm或者2000 nm。该二氧化硅纳米片在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm,例如,为100 nm、120 nm、150 nm、180 nm和200 nm、300 nm、350 nm、400 nm、450 nm、500 nm、600 nm、700 nm、800 nm、900 nm、1000 nm、1500 nm、1800 nm或者2000 nm。该二氧化硅纳米片的

厚度范围为4 nm~8 nm,例如,该二氧化硅纳米片的厚度为4 nm、5 nm、6 nm、7 nm或者8 nm,即该二氧化硅纳米片的在垂直于其厚度方向的平面上的最大尺寸与厚度的比值为25~500。

[0063]

例如,在一个示例中,该硅源材料包括正硅酸乙酯和正硅酸甲酯中的至少之一,即该硅源材料可以为正硅酸乙酯、正硅酸甲酯或者正硅酸乙酯和正硅酸甲酯的组合,对应地,该催化剂的材料包括精氨酸、赖氨酸、组氨酸、甲胺、乙胺、丙胺或者氨水。

[0064]

例如,在一个示例中,该硅源材料为硅酸钠,对应地,该催化剂包括二氧化碳或者空气。

[0065]

需要说明的是,上述催化剂可以加快二氧化硅纳米片的形成过程,以提高反应的效率。

[0066]

例如,图3为本公开至少一实施例提供的一种层状双金属氢氧化物和二氧化硅纳米片的复合材料的扫描电镜示意图,如图3所示,该层状双金属氢氧化物和二氧化硅纳米片的复合材料的整体的平面形状为正六边形,即说明该二氧化硅纳米片以单分散的层状双金属氢氧化物为模板,形成的二氧化硅纳米片的形状和层状双金属氢氧化物的主表面的形状相同。

[0067]

例如,图4为本公开至少一实施例提供的再一种二氧化硅纳米片的制备方法的流程图,如图4所示,该制备方法包括以下所述的步骤s21、步骤s22和步骤s23。

[0068]

步骤s21、形成层状双金属氢氧化物溶胶。

[0069]

例如,形成该层状双金属氢氧化物溶胶的过程可以参见上述对于步骤s11的相关描述,在此不再赘述。

[0070]

步骤s22、在层状双金属氢氧化物溶胶中加入非离子表面活性剂。

[0071]

例如,该非离子表面活性剂的加入可以使得后续形成的二氧化硅纳米片中具有10 nm左右的介孔,从而可以提高二氧化硅纳米片的比表面积。

[0072]

例如,该非离子表面活性剂具有疏水性,从而使得该非离子表面活性剂更容易形成在层状双金属氢氧化物上。

[0073]

需要说明的是,非离子表面活性剂是指分子中含有在水溶液中不离解的醚基为主要亲水基的表面活性剂,其表面活性由中性分子体现出来。非离子表面活性剂具有很高的表面活性,良好的增溶、洗涤、抗静电、钙皂分散等性能,刺激性小,还有优异的润湿和洗涤功能。可应用的ph值范围比一般的离子型表面活性剂的ph值范围更宽广,也可以与其他离子型表面活性剂共同使用,在离子型表面活性剂中添加少量非离子表面活性剂,可以使得该体系的表面的活性提高。非离子表面活性剂按照亲水基的结构可以分为聚氧乙烯型、多元醇型、烷醇酰胺型、聚醚型和氧化胺型等。

[0074]

例如,非离子表面活性剂的亲水基,一类主要是由聚乙二醇基即聚氧乙烯基构成,另外一类以多醇,例如甘油、季戊四醇、蔗糖、葡萄糖、山梨醇等为基础构成。

[0075]

例如,由于非离子表面活性剂在溶液中不是以离子状态存在,所以它的稳定性高,不易受强电解质存在的影响,也不易受酸、碱环境的影响,且该非离子表面活性剂可以与其他类型的表面活性剂混合使用,相容性好,在各种溶剂中均有良好的溶解性,在固体表面上不容易发生强烈的吸附。

[0076]

例如,该非离子表面活性剂包括聚环氧乙烷-聚环氧丙烷二嵌段共聚物、聚环氧乙烷-聚环氧丁烷二嵌段共聚物、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物和聚环

氧丙烷-聚环氧乙烷-聚环氧丙烷三嵌段共聚物中的至少之一,例如,商用嵌段共聚物包括德国的巴斯夫(basf)公司所制造的普朗尼克f127,普朗尼克p123、普朗尼克l61、普朗尼克l64和普朗尼克f68中的一种或多种。

[0077]

步骤s23、在层状双金属氢氧化物溶胶中加入硅源材料,硅源材料至少以层状双金属氢氧化物溶胶中单分散的层状双金属氢氧化物为模板在单分散的层状双金属氢氧化物的主表面形成二氧化硅纳米片。

[0078]

例如,该二氧化硅纳米片的尺寸和形状可以参见上述中的相关描述,在此不再赘述。

[0079]

例如,该硅源材料和模板可以参见上述图1中步骤s12的相关描述,在此不再赘述。

[0080]

例如,图4和图1的不同之处仅在于,在加入硅源材料之前还包括在层状双金属氢氧化物溶胶中加入非离子表面活性剂。

[0081]

例如,在一个示例中,形成二氧化硅纳米片包括:将0.08克~0.12克非离子表面活性剂聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(peo-ppo-peo,f127)和0.03克~0.08克催化剂精氨酸溶于22克~28克层状双金属氢氧化物溶胶的第一分散液中。将400微升~600微升正硅酸乙酯加入到上述第一分散液中,并置于40摄氏度~100摄氏度水浴中反应13小时~18小时,搅拌速度为300 rpm ~700rpm。上层油相正硅酸乙酯反应殆尽完全消失后得到层状双金属氢氧化物和二氧化硅纳米片复合材料的第二分散液。

[0082]

例如,在另一个示例中,形成二氧化硅纳米片包括:将0.1克非离子表面活性剂聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(peo-ppo-peo,f127)和0.05克催化剂精氨酸溶于25克层状双金属氢氧化物溶胶的第一分散液中。将500微升正硅酸乙酯加入到上述第一分散液中,并置于60摄氏度水浴中反应15小时,且在水浴反应的过程中进行电磁搅拌,且电磁搅拌的速度为500rpm。上层油相正硅酸乙酯反应殆尽完全消失后得到层状双金属氢氧化物和二氧化硅纳米片复合材料的第二分散液。

[0083]

例如,在又一个示例中,形成二氧化硅纳米片包括:将0.15克非离子表面活性剂聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(peo-ppo-peo,f127)和0.08克催化剂精氨酸溶于30克层状双金属氢氧化物溶胶的第一分散液中。将600微升正硅酸乙酯加入到上述第一分散液中,并置于60摄氏度水浴中反应16小时,且在水浴反应的过程中进行电磁搅拌,且电磁搅拌的速度为600rpm。上层油相正硅酸乙酯反应殆尽完全消失后得到层状双金属氢氧化物和二氧化硅纳米片复合材料的第二分散液。

[0084]

例如,图5为本公开至少一实施例提供的又一种二氧化硅纳米片的制备方法的流程图,如图5所示,该制备方法包括以下所述的步骤s31、步骤s32和步骤s33。

[0085]

步骤s31、形成层状双金属氢氧化物溶胶。

[0086]

例如,形成该层状双金属氢氧化物溶胶的过程可以参见上述对于步骤s11的相关描述,在此不再赘述。

[0087]

步骤s32、在层状双金属氢氧化物溶胶中加入非离子表面活性剂和孔径调节剂,该非离子表面活性剂对孔径调节剂进行包覆以形成包覆结构,该包覆结构吸附在单分散的层状双金属氢氧化物的主表面以形成凸起部。

[0088]

例如,该非离子表面活性剂的相关特征可以参见上述关于图4的步骤s22的相关描述,在此不再赘述。

[0089]

例如,该孔径调节剂的材料包括乙苯(eb)和均三甲苯(tmb),该孔径调节剂具有疏水性,孔径调节剂增溶在非离子表面活性剂形成的胶束之内,从而扩大胶束的尺寸。

[0090]

步骤s33、在层状双金属氢氧化物溶胶中加入硅源材料,该硅源材料以形成有凸起部的单分散的层状双金属氢氧化物为模板形成二氧化硅纳米片,该二氧化硅纳米片具有介孔且介孔和所述凸起部一一对应。

[0091]

例如,通过图5所示的示例形成的具有介孔的二氧化硅纳米片中的介孔的尺寸可以扩大至24 nm,即相对于单独加入非离子表面活性剂的情形,所形成的介孔的尺寸得到了很大程度的提高。

[0092]

还需要说明的是,根据电荷的吸附效应,这样更有利于后续带负电荷的二氧化硅低聚物沉积在单分散的层状双金属氢氧化物和位于层状双金属氢氧化物上的凸起部形成的模板上,从而更有利于后续二氧化硅纳米片的形成。

[0093]

例如,在一个示例中,该硅源材料以单分散的层状双金属氢氧化物和吸附在层状双金属氢氧化物上的凸起部为模板形成具有介孔的二氧化硅纳米片,且该介孔和凸起部一一对应,即该介孔的数目和凸起部的数目相同,该介孔的形状与凸起部的形状互补,且该介孔的最大尺寸和凸起部的最大尺寸相等。

[0094]

例如,在一个示例中,该具有介孔的二氧化硅纳米片中介孔的孔径范围为10 nm~24 nm,例如,该具有介孔的二氧化硅纳米片中介孔的孔径为10 nm、12 nm、15 nm、18 nm、20 nm、22 nm或者24 nm。

[0095]

例如,在图5所示的制备方法形成的结构中包括具有介孔的二氧化硅纳米片和层状双金属氢氧化物形成的模板形成的层叠结构,即该具有介孔的二氧化硅纳米片形成之后,并没有去除模板。

[0096]

例如,图6为本公开至少一实施例提供的一种单分散介孔二氧化硅纳米片的扫描电镜示意图,如图6所示,在每个二氧化硅纳米片上都具有多个介孔,且多个介孔在二氧化硅纳米片中均匀分布。

[0097]

例如,如图6所示,该单分散的层状双金属氢氧化物的外轮廓的形状为正六边形,且以该单分散的层状双金属氢氧化物为模板形成的二氧化硅纳米片的外轮廓的形状为正六边形。当然,该单分散的层状双金属氢氧化物的外轮廓的形状还可以为圆形或者椭圆形等,本公开的实施例对此不作限定。

[0098]

例如,该单分散的层状双金属氢氧化物的外轮廓的形状还可以为圆形或者椭圆形,且该单分散的层状双金属氢氧化物的主表面上的最大尺寸和其厚度的比值较大,以使得形成的单分散的层状双金属氢氧化物的形状为片状。从而使得以单分散的层状双金属氢氧化物为模板的二氧化硅纳米片的外轮廓的形状对应地为六边形、圆形或者椭圆形。

[0099]

例如,如图6所示,该二氧化硅纳米片具有较薄的厚度,将该二氧化硅纳米片用于化学机械抛光中时,可以避免研磨粒子滚动摩擦的比例过大导致的平均摩擦系数过小、机械作用减弱,不利于提高材料去除速率的问题。

[0100]

例如,图7为本公开至少一实施例提供的一种二氧化硅纳米片的透射电镜示意图,如图7所示,该介孔的尺寸范围为10 nm~24 nm,该介孔的平均孔径为17.9 nm。

[0101]

需要说明的是,在图7中示出的是一个二氧化硅纳米片的透射电镜示意图,图7中的二氧化硅纳米片的外轮廓的形状为类六边形,多个介孔在二氧化硅纳米片中均匀分布,

以形成筛状。

[0102]

例如,图8为本公开至少一实施例提供的又一种二氧化硅纳米片的制备方法的流程图,如图8所示,该制备方法包括以下所述的步骤 s41、步骤s42、步骤s43和步骤s44。

[0103]

步骤s41、形成层状双金属氢氧化物溶胶。

[0104]

例如,形成该层状双金属氢氧化物溶胶的过程可以参见上述对于步骤s11的相关描述,在此不再赘述。

[0105]

步骤s42、在层状双金属氢氧化物溶胶中加入非离子表面活性剂和孔径调节剂,该非离子表面活性剂对孔径调节剂进行包覆以形成包覆结构,该非离子表面活性剂和孔径调节剂形成的包覆结构吸附在单分散的层状双金属氢氧化物的主表面以形成凸起部。

[0106]

例如,非离子表面活性剂形成球形胶束作为造孔剂,孔径调节剂增溶在胶束的内核从而进一步扩大胶束的尺寸。

[0107]

例如,该非离子表面活性剂的相关特征可以参见上述关于图4的步骤s22的相关描述,该孔径调节剂的相关特征可以参见上述关于图5的步骤s32相关描述,在此不再赘述。

[0108]

步骤s43、在层状双金属氢氧化物溶胶中加入硅源材料,该硅源材料以形成有凸起部的单分散的层状双金属氢氧化物为模板形成二氧化硅纳米片,该二氧化硅纳米片具有介孔且该介孔和凸起部一一对应。

[0109]

例如,该凸起部和形成的介孔的相关特征可以参见上述关于图5的步骤s33的相关描述,在此不再赘述。

[0110]

步骤s44、对单分散的层状双金属氢氧化物和二氧化硅纳米片的复合材料在酸性条件下进行处理以去除单分散的层状双金属氢氧化物。

[0111]

例如,该酸性条件可以是在形成二氧化硅纳米片后在具有二氧化硅纳米片和层状双金属氢氧化物的溶液中加入醋酸、盐酸或者硝酸等,以使得水滑石或者类水滑石能够与酸进行反应以形成单独存在的二氧化硅纳米片。

[0112]

例如,图9为本公开至少一实施例提供的一种层状双金属氢氧化物溶胶的制备方法的过程图,如图9所示,形成层状双金属氢氧化物溶胶包括:将氢氧化钠溶于去离子水中形成第一溶液, 将氯化镁和氯化铝溶于去离子水中形成第二溶液,将第一溶液和第二溶液混合并进行搅拌,形成白色沉淀后再继续搅拌,然后离心分离并洗涤得到白色沉淀,将白色沉淀经超声分散在去离子水中,然后进行水热反应以得到层状双金属氢氧化物溶胶。

[0113]

例如,形成水滑石的过程包括:将0.2克~1.2克氢氧化钠溶于8毫升~14毫升去离子水中形成第一溶液, 将0.6克~1.2克氯化镁和0.2克~0.8克氯化铝溶于10毫升~20毫升去离子水中形成第二溶液,在强烈搅拌条件下将第一溶液和第二溶液迅速混合,形成白色沉淀物mg(oh)2和al(oh)3后再继续搅拌15分钟~25分钟,离心分离并经过多次洗涤后得到白色沉淀物mg(oh)2和al(oh)3。白色沉淀物mg(oh)2和al(oh)3经超声分散在25毫升~50毫升去离子水中,然后在80摄氏度~120摄氏度的条件下水热反应20小时~26小时,最终得到单分散的水滑石。

[0114]

例如,该形成水滑石的具体示例可以参见上述中在描述图1的步骤s11时的相关描述,在此不再赘述。

[0115]

例如,图10为本公开至少一实施例提供的一种二氧化硅纳米片的制备方法的过程图,如图10所示,形成二氧化硅纳米片包括:将图9中的制备方法得到的水滑石溶胶溶于去

离子水中形成第一分散液,将硅源材料和催化剂加入到该第一分散液中,并在搅拌的条件下进行水浴反应,得到单分散的水滑石和二氧化硅纳米片的复合材料,对单分散的水滑石和二氧化硅纳米片的复合材料在酸性条件下进行处理去除单分散的水滑石以得到二氧化硅纳米片。

[0116]

例如,通过图10所示的过程图制备得到的二氧化硅纳米片中不存在介孔,即二氧化硅纳米片是整面形成的,通过该方法制备得到的二氧化硅纳米片在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm,例如,为100 nm、120 nm、150 nm、180 nm、200 nm、300 nm、350 nm、400 nm、450 nm、500 nm、600 nm、700 nm、800 nm、900 nm、1000 nm、1500 nm、1800 nm或者2000 nm。该二氧化硅纳米片的厚度范围为4 nm~8 nm,例如,该二氧化硅纳米片的厚度为4 nm、5 nm、6 nm、7 nm或者8 nm,即该二氧化硅纳米片的在垂直于其厚度方向的平面上的最大尺寸与厚度的比值为25:1~500:1。

[0117]

例如,具有该厚度范围的二氧化硅纳米片用于化学机械抛光的过程中可以进一步减小滚动摩擦,以提高机械抛光的效率。

[0118]

例如,图11为本公开至少一实施例提供的一种二氧化硅纳米片的制备方法的过程图,如图11所示,形成二氧化硅纳米片包括:将图9中的制备方法得到的水滑石溶胶溶于去离子水中形成第二分散液,将非离子表面活性剂和催化剂溶于该第二分散液中以得到第三分散液,将硅源材料加入到第三分散液中,并在搅拌的条件下进行水浴反应,得到单分散的水滑石和二氧化硅纳米片的复合材料,对单分散的水滑石和二氧化硅纳米片的复合材料在酸性条件下进行处理去除单分散的水滑石以得到二氧化硅纳米片。

[0119]

例如,通过图11所示的过程图制备得到的二氧化硅纳米片中存在介孔,且通过该方法制备得到的二氧化硅纳米片在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm,例如,为100 nm、120 nm、150 nm、180 nm、200 nm、300 nm、350 nm、400 nm、450 nm、500 nm、600 nm、700 nm、800 nm、900 nm、1000 nm、1500 nm、1800 nm或者2000 nm。该二氧化硅纳米片的厚度范围为4 nm~8 nm,例如,该二氧化硅纳米片的厚度为4 nm、5 nm、6 nm、7 nm或者8 nm,即该二氧化硅纳米片的在垂直于其厚度方向的平面上的最大尺寸与厚度的比值为25:1~500:1,该具有介孔的二氧化硅纳米片中介孔的孔径范围为9 nm~11 nm,例如,该具有介孔的二氧化硅纳米片中介孔的孔径为9 nm、10 nm或者11 nm。

[0120]

例如,图12为本公开至少一实施例提供的又一种二氧化硅纳米片的制备方法的过程图,如图12所示,形成二氧化硅纳米片包括:将图9中的制备方法得到的水滑石溶胶溶于去离子水中形成第四分散液,将非离子表面活性剂、孔径调节剂和催化剂溶于第四分散液中以形成第五分散液,将硅源材料加入第五分散液中,并在搅拌的条件下进行水浴反应,得到单分散的水滑石和二氧化硅纳米片的复合材料,对单分散的水滑石和二氧化硅纳米片的复合材料在酸性条件下进行处理去除单分散的水滑石以得到二氧化硅纳米片。

[0121]

例如,通过图12所示的过程图制备得到的二氧化硅纳米片中存在介孔,且通过该方法制备得到的二氧化硅纳米片在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm,例如,为100 nm、120 nm、150 nm、180 nm、200 nm、300 nm、350 nm、400 nm、450 nm、500 nm、600 nm、700 nm、800 nm、900 nm、1000 nm、1500 nm、1800 nm或者2000 nm。该二氧化硅纳米片的厚度范围为4 nm~8 nm,例如,该二氧化硅纳米片的厚度为4 nm、5 nm、6 nm、7 nm或者8 nm,即该二氧化硅纳米片的在垂直于其厚度方向的平面上的最大尺寸与厚度的比值

为25:1~500:1,该具有介孔的二氧化硅纳米片中介孔的孔径范围为10 nm~24 nm,例如,该具有介孔的二氧化硅纳米片中介孔的孔径为10 nm、12 nm、15 nm、18 nm、20 nm、22 nm或者24 nm。

[0122]

本公开至少一实施例还提供一种二氧化硅纳米片,例如,图13为本公开至少一实施例提供的一种二氧化硅纳米片的平面结构示意图,如图13所示,该二氧化硅纳米片10包括介孔11,且该二氧化硅纳米片10的厚度的范围为4 nm~8 nm,二氧化硅纳米片的10径向尺寸l和厚度的比值为25:1~500:1。

[0123]

例如,在一个示例中,该二氧化硅纳米片10在垂直于其厚度方向的平面上的最大尺寸为100 nm~2000 nm,例如,为100 nm、120 nm、150 nm、180 nm、200 nm、300 nm、350 nm、400 nm、450 nm、500 nm、600 nm、700 nm、800 nm、900 nm、1000 nm、1500 nm、1800 nm或者2000 nm。该二氧化硅纳米片10的厚度的范围为4 nm~8 nm,例如,该二氧化硅纳米片10的厚度为4 nm、5 nm、6 nm、7 nm或者8 nm。

[0124]

例如,在一个示例中,该二氧化硅纳米片10中介孔11的孔径范围为10 nm~24 nm,例如,该二氧化硅纳米片10中介孔11的孔径为10 nm、12 nm、15 nm、18 nm、20 nm、22 nm或者24 nm。

[0125]

例如,该介孔11均匀或者非均匀地分布在二氧化硅纳米片10中。

[0126]

例如,在图13中,该二氧化硅纳米片的外轮廓的形状为正六边形,在其他的示例中,该二氧化硅纳米片的外轮廓的形状还可以是圆形或者椭圆形。本公开的实施例对此不作限定。

[0127]

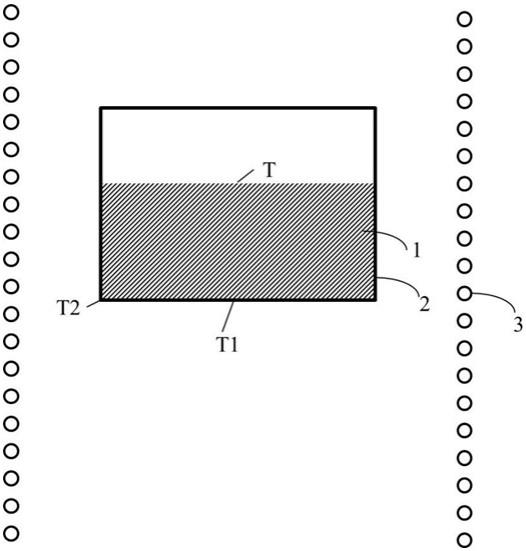

本公开至少一实施例还提供一种二氧化硅纳米片的叠层结构,例如,图14为本公开至少一实施例提供的一种二氧化硅纳米片的叠层结构的立体结构示意图,如图14所示,该二氧化硅纳米片的叠层结构包括:层状双金属氢氧化物模板21,以及设置在该层状双金属氢氧化物模板21的第一主表面21a和第二主表面21b至少之一上的如上图13中描述的二氧化硅纳米片10。

[0128]

需要说明的是,在图14中仅示出了在层状双金属氢氧化物模板21的第一主表面21a上设置有二氧化硅纳米片10,在第二主表面21b上没有设置二氧化硅纳米片10。

[0129]

在其他的示例中,可以是在层状双金属氢氧化物模板21的第一主表面21a和第二主表面21b上均设置如上图13中描述的二氧化硅纳米片10,以形成三明治结构;还可以是在层状双金属氢氧化物模板21的第二主表面21b上设置有二氧化硅纳米片10,在第一主表面21a上没有设置二氧化硅纳米片10。

[0130]

例如,当该具有层状双金属氢氧化物模板的二氧化硅纳米片的叠层结构用于化学机械抛光中时,可以避免研磨粒子滚动摩擦的比例过大导致的平均摩擦系数过小、机械作用减弱,不利于提高材料去除速率的问题。此外,相比二氧化硅,该层状双金属氢氧化物模板的硬度较低,从而其在将其用于化学机械抛光时,中间层的层状双金属氢氧化物模板可以起到一定的缓冲作用降低研磨应力,从而降低被抛光后形成的产品出现缺陷的可能性。

[0131]

本公开至少一实施例提供的二氧化硅纳米片、二氧化硅纳米片的制备方法以及二氧化硅纳米片的叠层结构,至少具有以下一项技术效果:(1)本公开至少一实施例提供的二氧化硅纳米片的制备方法,以单分散的层状双金属氢氧化物为模板且在单分散的层状双金属氢氧化物的主表面形成二氧化硅纳米片,以

得到厚度范围为4 nm~8 nm的二氧化硅纳米片,将该二氧化硅纳米片用于化学机械抛光中时,可以避免研磨粒子滚动摩擦的比例过大导致的平均摩擦系数过小、机械作用减弱,不利于提高材料去除速率的问题。

[0132]

(2)本公开至少一实施例提供的二氧化硅纳米片的叠层结构,其包括的层状双金属氢氧化物模板具有一定的柔韧性,从而其在用于化学机械抛光时,可以降低研磨应力,从而可以降低被抛光后形成的产品出现缺陷的可能性。

[0133]

有以下几点需要说明:(1)本公开实施例附图只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。

[0134]

(2)为了清晰起见,在用于描述本公开的实施例的附图中,层或区域的厚度被放大或缩小,即这些附图并非按照实际的比例绘制。

[0135]

(3)在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合以得到新的实施例。

[0136]

以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,本公开的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。