1.本发明属于土木工程材料领域,具体涉及一种湿陷性黄土固化剂的制备及其应用。

背景技术:

2.黄土是由黄灰色或黄棕色的尘土和细粒组成,广泛分布于我国甘肃、宁夏、陕西和山西等黄土高原地区的一种土体。湿陷性黄土是指在一定压力下受水浸湿,土结构迅速破坏并产生显著附加下沉的黄土。湿陷性黄土的主要特点包括:(1)多孔性:孔隙率大,土体结合不紧密;(2)湿陷性:但受水浸湿后,土的结构迅速破坏,并发生显著的附加下沉,其强度和透水性迅速降低,甚至产生不透水层。

3.由于黄土自身的特点和缺陷,导致上述广泛分布黄土地区的建筑和道路的发展受到广泛影响。在建筑工程方面,储水构筑物或输水管道漏水、工业或生活用水排放不当和大气降水渗入等原因导致黄土地基湿陷,往往会造成水塔、烟囱等高耸构筑物严重倾斜,房屋墙身破坏,梁、柱等承重结构开裂和基础倾斜等不堪设想的严重后果,威胁人民群众生命财产安全。在道路工程的工程方面,黄土路基遇水后产生不均匀沉降,导致公路路面大面积开裂下陷,从而引起其他次生道路病害,进一步加剧黄土地基的湿陷性,引起恶性循环。

4.目前对于湿陷性黄土的处理措施,主要有垫层,重锤夯实等地基处理,建造地沟和管道排水和加固上部结构等措施,这些措施工序复杂,并且耐久性差,需要多次施工保持效果,劳民伤财。因此亟需一种成本较低并且长期有效的处置手段。

技术实现要素:

5.基于黄土的特点和现有处理措施技术的的缺陷,本发明提供一种湿陷性黄土固化剂的制备及应用。

6.一种湿陷性黄土固化剂,按照下述质量百分比配制而成:水泥10-20%,活性矿渣粉30-40%,锂渣10-20%,海泡石5-10%,硅藻土5-10%,水性环氧树脂9-16%,减水剂1-2%,木质纤维素2-3%。

7.所述水泥为硅酸盐水泥和普通硅酸盐水泥中至少一种,强度为42.5mpa。

8.所述活性矿渣粉主要成分为氧化钙、氧化铝和二氧化硅,比表面积≥400m2/kg,7d活性指数≥55%,28d活性指数≥75%。符合gb/t 18046-2017《用于水泥、砂浆和混凝土中粒化高炉矿渣粉》中相关要求。

9.所述锂渣主要成分为氧化钙和二氧化硅,比表面积≥300m2/kg,细度(80μm筛余量)≤20%,需水量比≤125%。符合yb/t 4230-2010《用于水泥和混凝土中的锂渣粉》中相关要求。

10.所述海泡石为40-50目或60-70目的其中一种以及90-100目或200目其中一种。

11.所述硅藻土为200目或300目的其中一种以及500目或800目的其中一种。

12.所述水性环氧树脂由质量比为水性环氧乳液:水性环氧固化剂=2:1制成,其中水

性环氧乳液的ph=7,固含量50%;水性环氧固化剂的ph=9,固含量50%。符合gb 50728-2011《工程结构加固材料安全性鉴定技术规范》相关要求。

13.所述减水剂为抗泥型聚羧酸减水剂,ph=8-9,固含量40%。符合jg/t 223-2007《聚羧酸系高性能减水剂》相关要求。

14.所述木质纤维素为200目或300目的其中一种以及500目和1000目的其中一种。

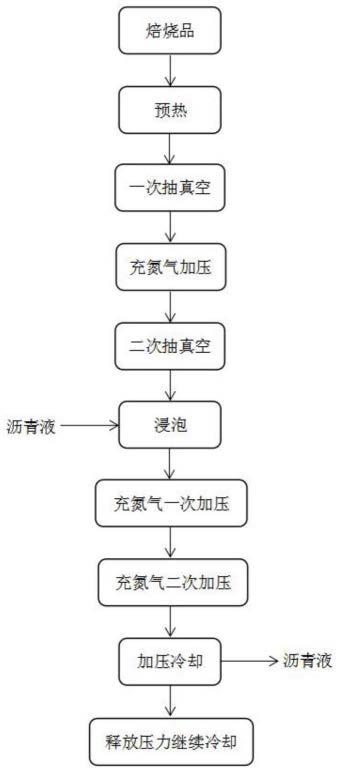

15.所述湿陷性黄土固化剂的制备方法如下:

16.干料:将固化剂配比中的水泥,活性矿渣粉和锂渣120r/min搅拌3-5min,使其充分混合均匀;后加入海泡石和硅藻土60r/min搅拌2-3min;最后加入木质纤维素60r/min搅拌1min。

17.湿料:将水性环氧乳液和水性固化剂120r/min搅拌5min,降低转速至90r/min加入减水剂,减水剂加完后持续搅拌5-10min。

18.固化剂的制备:在60r/min的条件下,将湿料缓慢加入干料中,注意每搅拌1min停止30s后继续搅拌,待湿料全部加入至干料中后停止搅拌,得到本发明所制备的固化剂。

19.所述固化湿陷性黄土的制备方法如下:

20.先将湿陷性黄土加入搅拌容器中,在150-200r/min的条件下,加入湿陷性黄土质量12-16%的水搅拌5min后,再加入湿陷性黄土质量5-10%的固化剂,继续搅拌5-10min后制得固化湿陷性黄土浆体,将浆体倒入试模成型并养护后得到固化黄土成品。

21.本发明的效果如下:

22.(1)本发明固化剂首先解决湿陷性黄土处理措施成本高昂的问题,本发明所用的活性矿渣粉和锂渣均为工业生产废料,有效实现了工业废渣的无害化再利用,大幅度降低了所需成本,且用其制备的固化剂固化黄土后的抗压强度优异。

23.(2)本发明针对黄土多孔隙和湿陷性的特点,采用无机填料海泡石和硅藻土,首先,海泡石和硅藻土表面带负电,与同样带负电的黄土具有良好的配伍性,可致密地填充于黄土大量的孔隙中;其次,黄土浸水后,海泡石和硅藻土的强吸水性和吸水后体积膨胀有助于进一步地填充孔隙;最后,吸水后的海泡石和硅藻土会产生一定的强度,有助于黄土抗压强度的提升;采用水性环氧树脂作为增强剂,首先,水性环氧树脂表面带正电荷,可紧密吸附于带负电的黄土上,与黄土具备良好的相容性,其次,环氧固化后的强度可显著黄土抗压强度的提升;采用木质纤维素,其优良的柔韧性和分散性有助于缓解水性环氧树脂固化后形成的三维交联网络呈现的脆性,同时,木质纤维素比重小,比表面积大,进一步填充黄土多孔隙的同时具备优良的保温抗冻性能,适合于黄土广泛分布、气温较低的黄土高原地区。

具体实施方式

24.以下结合具体的实施例对本发明作进一步详细阐述。各实施例中所用仪器及化学试剂均为市售的常规产品。对比样采用cn113636809a中制备的一种湿陷性黄土集料填筑材料。

25.实施例1

26.固化剂各组分的用量(按百分比质量计):强度为42.5mpa的硅酸盐水泥10%;比表面积450m2/kg,7d活性指数60%,28d活性指数80%的活性矿渣粉40%;比表面积330m2/kg,细度15%,需水量比120%的锂渣20%,40目和200目的海泡石各2.5%,300目和500目的硅

藻土各5%,ph=7,固含量50%的水性环氧乳液与ph=9,固含量50%的水性环氧固化剂以质量比2:1制成的水性环氧树脂11%,ph=8,固含量40%的抗泥型聚羧酸减水剂2%,300目和500目的木质纤维素各1%。

27.湿陷性黄土固化剂的制备方法如下:

28.干料:将固化剂配比中的水泥,活性矿渣粉和锂渣120r/min搅拌5min,使其充分混合均匀;后加入海泡石和硅藻土60r/min搅拌3min;最后加入木质纤维素60r/min搅拌1min。

29.湿料:将水性环氧乳液和水性固化剂120r/min搅拌5min,降低转速至90r/min加入减水剂,减水剂加完后持续搅拌10min。

30.固化剂的制备:在60r/min的条件下,将湿料缓慢加入干料中,注意每搅拌1min停止30s后继续搅拌,待湿料全部加入至干料中后停止搅拌,得到湿陷性黄土固化剂。

31.固化湿陷性黄土的制备方法如下:

32.先将湿陷性黄土加入搅拌容器中,在200r/min的条件下,加入湿陷性黄土质量16%的水搅拌5min后,再加入湿陷性黄土质量10%的固化剂,继续搅拌10min后制得固化湿陷性黄土浆体,将浆体倒入试模成型并养护后得到固化黄土成品。

33.实施例2

34.固化剂各组分的用量(按百分比质量计):强度为42.5mpa的普通硅酸盐水泥20%;比表面积440m2/kg,7d活性指数55%,28d活性指数75%的活性矿渣粉30%;比表面积350m2/kg,细度18%,需水量比115%的锂渣20%,70目和100目的海泡石各5%,200目和800目的硅藻土各2.5%,ph=7,固含量50%的水性环氧乳液与ph=9,固含量50%的水性环氧固化剂以质量比2:1制成的水性环氧树脂11%,ph=9,固含量40%的抗泥型聚羧酸减水剂1%,200目和1000目的木质纤维素各1.5%。

35.湿陷性黄土固化剂的制备方法如下:

36.干料:将固化剂配比中的水泥,活性矿渣粉和锂渣120r/min搅4min,使其充分混合均匀;后加入海泡石和硅藻土60r/min搅拌2min;最后加入木质纤维素60r/min搅拌1min。

37.湿料:将水性环氧乳液和水性固化剂120r/min搅拌5min,降低转速至90r/min加入减水剂,减水剂加完后持续搅拌5min。

38.固化剂的制备:在60r/min的条件下,将湿料缓慢加入干料中,注意每搅拌1min停止30s后继续搅拌,待湿料全部加入至干料中后停止搅拌,得到湿陷性黄土固化剂。

39.固化湿陷性黄土的制备方法如下:

40.先将湿陷性黄土加入搅拌容器中,在160r/min的条件下,加入湿陷性黄土质量15%的水搅拌5min后,再加入湿陷性黄土质量8%的固化剂,继续搅拌5min后制得固化湿陷性黄土浆体,将浆体倒入试模成型并养护后得到固化黄土成品。

41.实施例3

42.固化剂各组分的用量(按百分比质量计):强度为42.5mpa的硅酸盐水泥和普通硅酸盐水泥各10%;比表面积420m2/kg,7d活性指数70%,28d活性指数90%的活性矿渣粉40%;比表面积310m2/kg,细度12%,需水量比110%的锂渣10%,70目和200目的海泡石各2.5%,200目和800目的硅藻土各2.5%,ph=7,固含量50%的水性环氧乳液与ph=9,固含量50%的水性环氧固化剂以质量比2:1制成的水性环氧树脂16%,ph=9,固含量40%的抗泥型聚羧酸减水剂1%,200目和500目的木质纤维素各1.5%。

43.湿陷性黄土固化剂的制备方法如下:

44.干料:将固化剂配比中的水泥,活性矿渣粉和锂渣120r/min搅3min,使其充分混合均匀;后加入海泡石和硅藻土60r/min搅拌2min;最后加入木质纤维素60r/min搅拌1min。

45.湿料:将水性环氧乳液和水性固化剂120r/min搅拌5min,降低转速至90r/min加入减水剂,减水剂加完后持续搅拌6min。

46.固化剂的制备:在60r/min的条件下,将湿料缓慢加入干料中,注意每搅拌1min停止30s后继续搅拌,待湿料全部加入至干料中后停止搅拌,得到湿陷性黄土固化剂。

47.固化湿陷性黄土的制备方法如下:

48.先将湿陷性黄土加入搅拌容器中,在150r/min的条件下,加入湿陷性黄土质量14%的水搅拌5min后,再加入湿陷性黄土质量5%的固化剂,继续搅拌5min后制得固化湿陷性黄土浆体,将浆体倒入试模成型并养护后得到固化黄土成品。

49.实施例4

50.固化剂各组分的用量(按百分比质量计):强度为42.5mpa的普通硅酸盐水泥15%;比表面积460m2/kg,7d活性指数65%,28d活性指数85%的活性矿渣粉35%;比表面积345m2/kg,细度16%,需水量比120%的锂渣20%,50目和90目的海泡石各5%,300目和800目的硅藻土各4%,ph=7,固含量50%的水性环氧乳液与ph=9,固含量50%的水性环氧固化剂以质量比2:1制成的水性环氧树脂9%,ph=8,固含量40%的抗泥型聚羧酸减水剂1%,300目和1000目的木质纤维素各1%。

51.湿陷性黄土固化剂的制备方法如下:

52.干料:将固化剂配比中的水泥,活性矿渣粉和锂渣120r/min搅5min,使其充分混合均匀;后加入海泡石和硅藻土60r/min搅拌2min;最后加入木质纤维素60r/min搅拌1min。

53.湿料:将水性环氧乳液和水性固化剂120r/min搅拌5min,降低转速至90r/min加入减水剂,减水剂加完后持续搅拌6min。

54.固化剂的制备:在60r/min的条件下,将湿料缓慢加入干料中,注意每搅拌1min停止30s后继续搅拌,待湿料全部加入至干料中后停止搅拌,得到湿陷性黄土固化剂。

55.固化湿陷性黄土的制备方法如下:

56.先将湿陷性黄土加入搅拌容器中,在170r/min的条件下,加入湿陷性黄土质量13%的水搅拌6min后,再加入湿陷性黄土质量9%的固化剂,继续搅拌9min后制得固化湿陷性黄土浆体,将浆体倒入试模成型并养护后得到固化黄土成品。

57.实施例5

58.固化剂各组分的用量(按百分比质量计):强度为42.5mpa的硅酸盐水泥和普通硅酸盐水泥各7.5%;比表面积450m2/kg,7d活性指数60%,28d活性指数80%的活性矿渣粉40%;比表面积360m2/kg,细度17%,需水量比105%的锂渣15%,40目和200目的海泡石各4%,300目和500目的硅藻土各4%,ph=7,固含量50%的水性环氧乳液与ph=9,固含量50%的水性环氧固化剂以质量比2:1制成的水性环氧树脂10%,ph=8,固含量40%的抗泥型聚羧酸减水剂2%,300目和1000目的木质纤维素各1%。湿陷性黄土固化剂的制备方法如下:

59.干料:将固化剂配比中的水泥,活性矿渣粉和锂渣120r/min搅4min,使其充分混合均匀;后加入海泡石和硅藻土60r/min搅拌3min;最后加入木质纤维素60r/min搅拌1min。

60.湿料:将水性环氧乳液和水性固化剂120r/min搅拌5min,降低转速至90r/min加入减水剂,减水剂加完后持续搅拌7min。

61.固化剂的制备:在60r/min的条件下,将湿料缓慢加入干料中,注意每搅拌1min停止30s后继续搅拌,待湿料全部加入至干料中后停止搅拌,得到湿陷性黄土固化剂。

62.固化湿陷性黄土的制备方法如下:

63.先将湿陷性黄土加入搅拌容器中,在180r/min的条件下,加入湿陷性黄土质量12%的水搅拌9min后,再加入湿陷性黄土质量8%的固化剂,继续搅拌7min后制得固化湿陷性黄土浆体,将浆体倒入试模成型并养护后得到固化黄土成品。

64.为体现海泡石和硅藻土、水性环氧树脂和木质纤维素对固化黄土的影响,在实施例1的基础上设置三个对比例:去除海泡石和硅藻土作为对比例1;去除水性环氧树脂作为对比例2;去除木质纤维素作为对比例3。

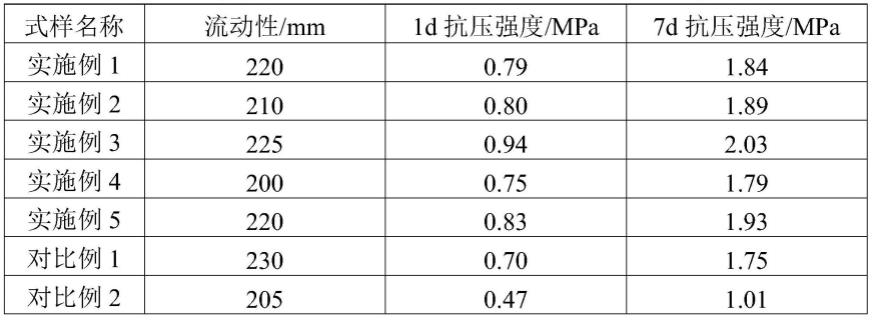

65.根据gb 50025-2004《湿陷性黄土地区建筑规范》,对固化黄土成品的流动性、1d,7d和28d抗压强度、湿陷系数和渗透系数进行测试。固化黄土的流动性、1d和7d抗压强度测试结果见表1,28d抗压强度、湿陷系数和渗透系数测试结果见表2。

66.表1:各实施例和对比例的流动性,1d、7d抗压强度

[0067][0068][0069]

表2:对比样、各实施例和对比例的28d抗压强度、湿陷系数和渗透系数

[0070]

[0071]

由表1可以看出,本发明所制备的湿陷性黄土固化剂中水性环氧树脂对于固化土前期强度的影响巨大,缺少水性环氧树脂后的1d和7d抗压强度均降低接近100%,但缺少海泡石和硅藻土、木质纤维素强度虽下降,但下降不明显,说明本发明中所采用的的水性环氧树脂对于固化土强度的提升至关重要。另外,本发明中固化土的流动性良好,1d和7d抗压强度最高达0.94mpa和2.03mpa,远高于标准要求和同龄期市面上的固化黄土。

[0072]

由表2可以看出,本发明所制备的湿陷性黄土固化剂降低,表明固化黄土的强度大幅提升,渗透性大幅降低并且无湿陷性。与实施例相比,缺少水性环氧树脂的对比例2其28d相较于对比样,其28d抗压强度大幅提升,湿陷系数和渗透系数显著强度大幅降低,湿陷性和渗透性差距不大,再次表明本发明所采用的水性环氧树脂主要提升固化土的强度;与实施例相比,缺少海泡石和硅藻土的对比例1其28d强度略微降低,但湿陷性和渗透性显著变差,表明本发明所采用的海泡石和硅藻土主要改良了固化黄土的湿陷性和渗透性,对提升强度也具备一定作用。与实施例相比,缺少木质纤维素的对比例3其28d强度几乎相同,但湿陷性显著变差,渗透性略微提高,表明本发明所采用的木质纤维素主要改良了固化黄土的湿陷性,对渗透性的降低具备一定的作用。

[0073]

以上显示和描述了本发明的基本原理和主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明理念和研究方向的前提下,本发明将会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。