1.本发明属于矿棉生产技术领域,尤其涉及一种冷渣电炉生产高端矿棉的新工艺。

背景技术:

2.高炉渣是高炉炼铁的产物,是我国目前冶金企业中排放量最大的一种渣,大部分高炉渣用来制造矿渣水泥等建筑材料,虽然可以制备出附着性良好、有较高强度的水泥浆安全骨料,但其附加值较低,不利于推动社会经济的可持续化发展。同时高炉渣排出时有大量余热未被有效利用,故高炉渣与高炉渣余热相结合的综合利用方式,对资源的循环综合利用有重要的现实意义。

3.现有技术中,记录了利用高炉渣生产高炉炉渣纤维材料的多种方法,矿渣棉(或矿棉)是一种人造无机纤维。它具有重量轻,导热系数小,耐热性强和不燃等优良性能。这是常用的保温材料,如蛭石、珍珠岩、硅藻土、泡沫水泥等难以全面与其相比的。将矿(岩)棉中添加一种特殊粘结剂可以制成柔性或半硬性的各种制品,如矿棉管壳、矿棉板、矿棉毡等,这些制品可以广泛应用于石油、电力,冶金、化工、建筑及交通运输等行业,还可作为吸音隔音材料。例如:高炉炉渣纤维生产装置(授权公告号 cn2923722y),该方案中生产的炉渣纤维材料可以广泛的应用于保温、建材、装饰、隔热、绝缘等领域;再例如:采用高炉热装熔炼生产辅助原料矿棉纤维的方法(公开号 cn1400181a),该方法能够显著降低能耗和成本,生产的矿棉纤维质量优良。

4.然而,现有技术普遍采用高炉或冲天炉进行生产,存在以下缺点:(1)有焦炭消耗,必需配备完善的布袋脱硫系统,有so2排放、no

x

排放;(2)熔化过程中不能缺水,不能连续生产,每天必须停炉放铁;(3)冲天炉用焦炭富氧加热,热效率低。如何改进上述技术缺陷,成为该领域的技术难题。

技术实现要素:

5.本发明提出一种冷渣电炉生产高端矿棉的新工艺,使用冷渣电炉替代传统高炉,该工艺中将一定比例的复合配料、助溶剂和矿渣废料作为原料,送入冷渣电炉进行炉内冶炼,熔化调质后,通过炉口控制流量,并输送到离心机制成高端矿棉。本发明提出的矿棉生产新工艺与传统冲天炉生产工艺相比具有无需焦炭融化、无有害物排放、物料融化更快、生产效率更高等优点,该工艺上从大气污染环保治理及设备运行成本降低及辅助材料消耗等多方面综合考量,具备广阔的应用前景。

6.为达到上述目的,本发明的实施例采用如下技术方案:一种冷渣电炉生产高端矿棉的新工艺,其特征在于,包括如下步骤:1)原料选配:将复合配料、矿渣废料和助溶剂均匀混合,其中:复合配料占78重量份-82重量份,矿渣废料占13重量份-17重量份,助溶剂占3重量份-7重量份,所述复合配料包括玄武岩和/或石英砂;2)炉内冶炼:将混合好的原料送入冷渣电炉内,冶炼过程中确保炉内温度为1380℃至

1450℃,溶液的液位保持在1.1m-1.5m,加热时间为40min-80min,3)离心制棉:将冶炼并调至好的矿棉原料送至保温炉中,将保温炉中矿棉原料定量传输至离心机中进行矿棉纤维拉制,将成型的矿棉纤维送至制棉机中制作矿棉板。

7.优选的, 还包括如下步骤:4)矿棉固化:将矿棉板送至固化炉中,采用300℃-350℃的热风,蒸发矿棉层之间的水分、并固化树脂;5)矿棉切割:将固化后的矿棉板按照尺寸要求进行切割;6)矿棉包装:将切割好的矿棉板材进行包装。

8.优选的, 所述复合配料的堆密度为2.5 t/m

3-2.7t/m3,复合配料的粒度为1 mm

ꢀ-

10mm,复合配料的水分含量小于8%;所述矿渣废料的堆密度为2.3 t/m

3-2.5t/m3,矿渣废料的粒度为1 mm

ꢀ-

5mm,矿渣废料的水分含量小于8%;所述助溶剂的堆密度为2.8 t/m

3-2.9t/m3,助溶剂的粒度为1 mm

ꢀ-

2mm,助溶剂的水分含量小于8%;优选的,所述助溶剂包括白云石、石灰石、或荧石中的一种。

9.优选的,所述炉内冶炼过程中将酸度系数控制在1.18-1.62之间,酸度系数调制料的加入量为总质量的6-9%,炉内冶炼过程中将溶体粘度控制在1.4 pa.s

ꢀ-

2pa.s。

10.优选的,所述酸度系数调制料为石英砂、或粉煤灰中的一种,所述酸度系数调制料的粒度为10 mm

ꢀ-

15mm。

11.优选的,所述炉内冶炼过中将矿渣棉原料的表面张力控制在0.12~1n.m-1

.k-1

。

12.优选的,所述炉内冶炼过程中炉内溶液液位高低波动250mm-300mm为补料制度。

13.优选的,所述离心机采用盘式离心法、多辊离心法、单盘离心吹制法或多辊离心吹制法中的一种。

14.优选的,所述炉内冶炼过程中还包括除尘工艺,对冷渣电炉加热过程中产生的废气和粉尘颗粒物进行收集,并通过管道送到除尘系统进行除尘。

15.本发明的一种冷渣电炉生产高端矿棉的新工艺具有以下有益效果:(1)该方案中以复合配料、废渣为主,无需焦炭融化,无有害物排放。(2)该方案中原料颗粒要求小,粒度采用1-10mm,物料融化更快。(3)该方案中生产后的废料可重新回炉融化利用,无污染物排放。(4)该方案中电炉加热效率高,温度可达最高2000℃,是冲天炉加热效率的1.5倍。(5)该方案中电炉可连续24小时生产,不需频繁停炉,生产能力是冲天炉的1.3倍。(6)该方案中电炉可达到全自动化生产,人工劳动力低。(7)该方案中电炉生产对原料要求低,矿棉产品的酸度范围1.0-2.0可任意调整,设备不需要调整改变,简单易控。

附图说明

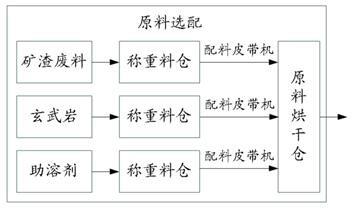

16.图1为本发明的整体工艺流程示意图;

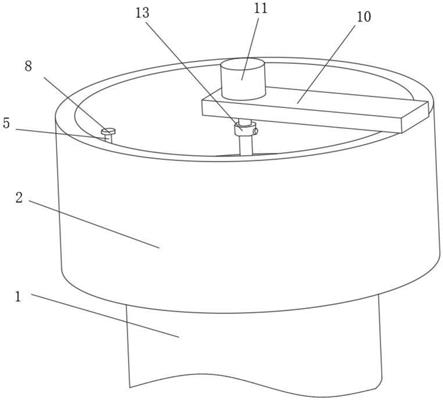

17.图2为本发明中原料配送结构示意图;图3为本发明的整体结构示意图。图中,1-炉体、2-炉盖、3-烟囱、4-变压器、5-短网、6-把持器、7-液压装置、8-水冷装置、9-出铁装置、10-出渣装置、11-炉口排烟装 置、12-开堵眼机装置、13-下料装置、14-上料装

置、15-第一起重机、 16-第二起重机、17-水渣池、18-电极、19-排渣管。

具体实施方式

18.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。 术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

19.根据附图所示,对本发明进行进一步说明:实施例一如图1所示,该冷渣电炉生产高端矿棉的新工艺包括如下步骤:1)原料选配:将复合配料、矿渣废料和助溶剂均匀混合,其中:复合配料占78重量份-82重量份,矿渣废料占13重量份-17重量份,助溶剂占3重量份-7重量份;其中,原料选配过程如图2所示,复合配料的堆密度为2.5 t/m

3-2.7t/m3,复合配料的粒度为1 mm

ꢀ-

10mm,复合配料的水分含量小于8%;所述矿渣废料的堆密度为2.3 t/m

3-2.5t/m3,矿渣废料的粒度为1 mm

ꢀ-

5mm,矿渣废料的水分含量小于8%;助溶剂的堆密度为2.8 t/m

3-2.9t/m3,助溶剂的粒度为1 mm

ꢀ-

2mm,助溶剂的水分含量小于8%。

20.需要说明的是,复合配料包括玄武岩和/或石英砂,具体的,复合配料可以为单独的玄武岩,复合配料也可以为单独的石英砂,复合配料也可以为玄武岩和石英砂的混合配料,其中:复合配料中玄武岩占60重量份-80重量份,石英砂占40重量份-20重量份。

21.具体的,复合配料的堆密度最优为2.7t/m3,复合配料的粒度最优为5mm,复合配料的水分含量最优为6%;矿渣废料的堆密度最优为2.4t/m3,矿渣废料的粒度最优为3mm,矿渣废料的水分含量最优为6%;助溶剂的堆密度最优为2.85t/m3,助溶剂的粒度最优为1.5 mm,助溶剂的水分含量最优为6%。复合配料最优占80重量份,矿渣废料占15重量份,助溶剂占5重量份。

22.需要说明的是,助溶剂包括白云石、石灰石、或荧石中的一种。

23.需要进一步说明的是,原料选配过程中上料方式可以使用斜桥上料或斗式提升机上料,其中,加料方式可以使用电振给料机、称重大料仓、料位计量、下料阀等计量等现有加料方式。

24.2)炉内冶炼:将混合好的原料送入冷渣电炉内,冶炼过程中确保炉内温度为1380℃至1450℃,溶液的液位保持在1.1m-1.5m,加热时间为40min-80min。

25.需要说明的是,采用冷渣电炉的埋弧冶炼方式,具体的工作原理如下:电炉冶炼是将导电电极插入被加热的炉料或熔体内,进行埋弧操作,一部分电能依靠电弧作用转换成热能量,另一部分是由电流通过与导电电极接触的炉料、熔渣时由于电阻的作用而转换成热能,加热融化炉料,达到陆续加料,连续生产。电炉熔炼过程需要的电能通过高压转换低压,低压通过导电载体来完成。

26.实际操作时,炉内冶炼过程中将酸度系数控制在1.18-1.62之间,酸度系数调制料的加入量为总质量的6-9%,炉内冶炼过程中将溶体粘度控制在1.4 pa.s

ꢀ-

2pa.s。酸度系数调制料为石英砂、或粉煤灰中的一种,酸度系数调制料的粒度为10 mm

ꢀ-

15mm。炉内冶炼过中将矿渣棉原料的表面张力控制在0.12~1n.m-1

.k-1

。炉内冶炼过程中炉内溶液液位高低波动250mm-300mm为补料制度。

27.需要进一步说明的是,原渣加入量原侧上以每小时出多少料,补加多少最为合适,这样对溶液的加热速度、温度、液位波动、流口稳定性影响不大。但由于各厂的原渣运输,距离,时间不同,添加原料的量都不相同。该实施例中根据设备大小,生产实际情况,多次试验得出,原渣运输距离2公里左右,每1小时30分加渣一次,每次加渣量12t左右,熔炼炉内溶液液位高低波动250mm-300mm为最佳补料制度。这样对正常生产影响很小,可以达到连续不间断生产。

28.需要进一步说明的是,冷渣电炉的出料方式为渣铁分出,连续出料;冷渣电炉的开眼方式采用全液压开炉眼机;冷渣电炉的控制方式采用稳定弧压和dcs控制系统。

29.3)离心制棉:将冶炼并调至好的矿棉原料送至保温炉中,将保温炉中矿棉原料定量传输至离心机中进行矿棉纤维拉制,将成型的矿棉纤维送至制棉机中制作矿棉板。

30.具体的,离心机采用盘式离心法、多辊离心法、单盘离心吹制法或多辊离心吹制法中的一种。

31.4)矿棉固化:将矿棉板送至固化炉中,采用300℃-350℃的热风,蒸发矿棉层之间的水分、并固化树脂;5)矿棉切割:将固化后的矿棉板按照尺寸要求进行切割;6)矿棉包装:将切割好的矿棉板材进行包装。

32.实施例二如图3所示,炉内冶炼时,需要进行除尘。电炉烟气通过冷却烟管进入高温布袋除尘器进行处理,达到冶炼排放标准后排放。通过烟罩、风机和除尘机对冷渣电炉加热过程中产生的废气和粉尘颗粒物进行收集,并通过管道送到除尘系统进行除尘。

33.具体的,冷渣电炉只需配备布袋除尘系统,过滤面积在1200-1500m

²

左右,电机功率90-110kw。现有冲天炉需要配备完善的换热布袋除尘脱硫系统,粉尘排放、so2排放、nox排放才能达到目前国内的环保指标。

34.实施例三如图3所示,冷渣电炉还配置有冷却水系统,具体的,采用喷淋式水冷固定式炉型。水冷炉盖采用管式水冷结构,置于炉体正上方,分6块安装。炉盖设有7个φ219x8mm下料口,炉盖周边6个,电极中心区1个,供自动加料用。炉盖上设有3个操作门,供测量液位、观察炉况用,一个排烟孔,排烟孔上部与一段水冷烟管联结,水冷烟管直接通到除尘主烟道。炉盖中心三角区采用不锈钢隔磁技术,每个电极孔周围安装密封装置防止烟气泄露。炉盖每路水冷部件均设有,流量、温度检测仪,用以调节水流量大小及水温变化。每块炉盖设有露点检测装置。水冷烟管装有co分析仪,用来检测co排放浓度。

35.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;

而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。