1.本发明涉及磁性功能材料及其制备领域,具体涉及一种磁致伸缩粉末以及磁致伸缩涂层的制备方法。

背景技术:

2.在钢铁、石油、化工以及交通运输等领域,金属构件如管道、板材被大量应用,长期使用会出现腐蚀、断裂和穿孔等缺陷,这些缺陷如不及时进行处理就会造成生命财产的损失。因此为了避免事故的发生,对工业设备进行定期、有效的在线监测显的尤为重要。超声导波具有检测距离长、效率高和检测全面等特点,适用于高温高压、难以接近的管道与压力容器的定期检测与在线监测。目前常用的有三种电磁超声传感器、压电超声传感器和磁致伸缩传感器:电磁超声传感器存在换能效率低、信噪比不足等问题;压电传感器探头和检测对象之间需要耦合剂,被测物表面通常需要进行一定的预处理,因此压电超声检测技术难以满足。

3.磁致伸缩传感器检测凭借其独特非接触、不需要耦合剂、长距离、快速检测等技术优势,检测范围大,能实现非接触,适应高温腐蚀等恶劣环境下工作,其换能效率虽然低于压电传感器,但是其高检测精度仍然能满足绝大多数的检测需求。

4.目前通过高压雾化(气雾化)和水雾化法制备磁致伸缩粉末、再利用热喷涂或冷喷涂技术将磁致伸缩粉末涂敷在待测试件表面,以作为磁致伸缩传感器探头进行磁致伸缩导波检测的方法,能够适应试件复杂轮廓结构架。然而,通过高压雾化(气雾化)和水雾化法制备磁致伸缩粉末,存在如下缺点:制得的粉末的粒度较为分散,利用率低,且整个制备过程的耗能较高。

技术实现要素:

5.针对现有技术中的问题,本发明实施例提供一种磁致伸缩粉末以及磁致伸缩涂层的制备方法,能够至少部分地解决现有技术中存在的问题。

6.一方面,本发明提出一种磁致伸缩粉末的制备方法,包括:

7.将制备磁致伸缩粉末的金属放入真空熔炼炉中熔化成溶液;

8.采用超声雾化法,将所述溶液雾化成微细液滴,以使所述微细液滴冷却后凝固成磁致伸缩粉末。

9.可选的,所述将制备磁致伸缩粉末的金属放入真空熔炼炉中熔化成溶液包括:

10.将铁与镓、钴、铝、镍中的一种或者多种按照预设比例放入真空冶炼炉中熔化成合金溶液。

11.可选的,所述方法还包括:

12.在所述合金溶液的熔点以上300℃~400℃对所述合金溶液保温10分钟~30分钟。

13.可选的,在所述合金溶液的熔点以上350℃对所述合金溶液保温10分钟~30分钟。

14.可选的,所述采用超声雾化法,将所述溶液雾化成微细液滴包括:

15.采用超声雾化法,以频率为85khz~95khz、速度为2.2马赫~2.4马赫的气流冲击由所述溶液形成的液态金属流,使所述溶液雾化成微细液滴。

16.可选的,所述磁致伸缩粉末的粒度为15微米~22微米。

17.可选的,所述磁致伸缩粉末的平均粒度为20微米。

18.另一方面,本发明提供一种磁致伸缩涂层的制备方法,所述方法包括:

19.将根据上述任一实施例提供的磁致伸缩粉末的制备方法制备的磁致伸缩粉末,通过表面涂覆的方式沉积在待测试件表面,形成附着于所述待测试件表面的磁致伸缩涂层。

20.可选的,所述磁致伸缩粉末通过热喷涂技术或冷喷涂技术喷涂在所述待测试件表面。

21.再一方面,本发明提供一种磁致伸缩导波检测装置,所述磁致伸缩导波检测装置的探头为根据上述任一实施例提供的磁致伸缩涂层的制备方法制备的磁致伸缩涂层。

22.本发明实施例提供的磁致伸缩粉末的制备方法,跟普通高压雾化(气雾化)和水雾化的三阶段过程相比,超声雾化金属液在一个阶段就被多个细小射流冲击剪碎成金属雾滴,所得粉末尺寸比较集中,粉末收得率超过90%,由枝晶臂间距估算冷却速度超过100℃/s。超声雾化能量消耗低,比普通雾化节能约1/4。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

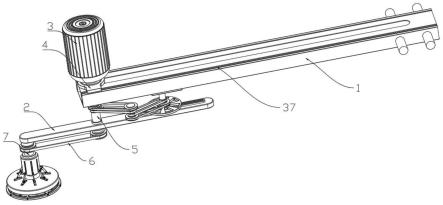

24.图1是本发明一实施例提供的磁致伸缩粉末的制备方法的流程示意图。

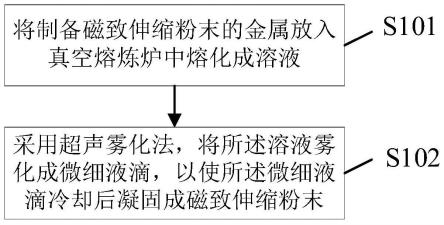

25.图2是本发明一实施例提供的磁致伸缩导波检测装置的部分结构示意图。

26.图3是本发明一实施例中得到磁致伸缩涂层表面波的检测结果示意图。

27.图4是本发明一实施例中得到磁致伸缩涂层纵向导波的检测结果示意图。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面结合附图对本发明实施例做进一步详细说明。在此,本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

29.图1是本发明一实施例提供的磁致伸缩粉末的制备方法的流程示意图,如图1所示,本发明实施例提供的磁致伸缩粉末的制备方法,包括:

30.s101、将制备磁致伸缩粉末的金属放入真空熔炼炉中熔化成溶液;

31.本步骤,所述制备磁致伸缩粉末的金属可以包括铁、镓、钴、铝、镍等,可以将上述金属的铸锭或合金铸锭放入真空熔炼炉中熔化成溶液。

32.s102、采用超声雾化法,将所述溶液雾化成微细液滴,以使所述微细液滴冷却后凝固成磁致伸缩粉末。

33.本步骤,在雾化炉内部超声波发生器输出高频电能,使腔体底部晶体换能器发生

超声波声能,然后将所述溶液缓慢倒入雾化炉,声能震动了雾化炉底部的透声膜,作用于雾化炉内的液体,破坏了金属溶液的表面张力和惯性,使金属溶液成为破碎成微细的雾滴,冷却后形成一定粒度范围的粉末。

34.本发明提供的磁致伸缩粉末的制备方法,跟普通高压雾化(气雾化)和水雾化的三阶段过程相比,超声雾化金属液在一个阶段就被多个细小射流冲击剪碎成金属雾滴,所得粉末尺寸比较集中,粉末收得率超过90%,由枝晶臂间距估算冷却速度超过100℃/s。超声雾化能量消耗低,比普通雾化节能约1/4。

35.可选的,所述将制备磁致伸缩粉末的金属放入真空熔炼炉中熔化成溶液包括:将铁与镓、钴、铝、镍中的一种或者多种按照预设比例放入真空冶炼炉中熔化成合金溶液。本实施例,可预先根据要制备的磁致伸缩粉末中的金属成分以及各金属成分的占比,确定放入所述真空冶炼炉中的金属以及各金属的比例。

36.可选的,所述方法还包括:在所述合金溶液的熔点以上300℃~400℃对所述合金溶液保温10分钟~30分钟。例如在所述合金溶液的熔点以上350℃对所述合金溶液保温10分钟~30分钟。对所述合金溶液进行短时保温是为了使金属液充分混合,成分均一,不出现偏析的现象。

37.可选的,所述采用超声雾化法,将所述溶液雾化成微细液滴包括:采用超声雾化法,以频率为80khz~100khz、速度为2马赫~2.5马赫的气流冲击由所述溶液形成的液态金属流,使所述溶液雾化成微细液滴。

38.本实施例,在上述速度和频率下制得的磁致伸缩粉末的粒度为15微米~22微米,平均粒度小于或等于20微米。粉末的粒度比较集中,均可以应用于喷涂,粉末利用率高。

39.另一方面,本发明提供一种磁致伸缩涂层的制备方法,所述方法包括:将根据上述任一实施例提供的磁致伸缩粉末的制备方法制备的磁致伸缩粉末,通过表面涂覆的方式沉积在待测试件表面,形成附着于所述待测试件表面的磁致伸缩涂层。

40.本实施例,通过采用超声雾化法制备磁致伸缩金属粉末,然后通过表面涂覆的形式将粉末沉积在待检试件表面,涂层与待检试件之间结合强度高,在外磁场作用下磁致伸缩涂层的检测灵敏度好,相比于磁致伸缩带材导波检测克服了人为因素的影响,不需要耦合剂,并且耐高温,可以用于长期在线监检测。

41.可选的,所述磁致伸缩粉末可通过但不限于热喷涂技术或冷喷涂技术喷涂在所述待测试件表面。

42.再一方面,本发明提供一种磁致伸缩导波检测装置,所述磁致伸缩导波检测装置的探头为根据上述任一实施例提供的磁致伸缩涂层的制备方法制备的磁致伸缩涂层。

43.本实施例,所述磁致伸缩导波检测装置可以包括永磁体、磁致伸缩涂层、激励线圈、接收线圈以及导波仪器。所述永磁体用于提供偏置磁场,所述激励线圈用于产生激励信号,在待检测试件上激励产生超声导波信号;所述接收线圈用于接收超声导波的信号反射回波,在导波仪器的信号处理器上转换成电压信号,所述磁致伸缩涂层用于增强换能效率,使得导波回波信号加强,同时磁致伸缩涂层与待检试件之间以冶金结合为主,使超声波传递效率升高。

44.具体的,导波仪器的信号发生器产生激励信号,激励信号通过激励线圈、经敏感元件-磁致伸缩涂层的增强在待检试件上产生超声导波,导波信号耦合至待检测试件表面,并

沿轴向传播,所述待测试件包括金属及非金属材料;导波传播过程中,遇到缺陷反射回波信号,所述回波信号通过接收线圈和信号处理器转换成电压信号,导波仪器的信号处理器对信号进行分析,获得缺陷在待检试件上的准确位置。

45.本发明实施例提供的磁致伸缩导波传感器,通过采用磁致伸缩涂层代替传统磁致伸缩带材,导波检测灵敏度明显提高,可以实现对非铁性材料和铁磁性材料的检测,同时,不需要粘接剂(环氧树脂胶等),适用于高低温、或者恶劣环境下缺陷的检测。

46.本发明提供的磁致伸缩导波检测装置的优点包括:

47.1、以磁致伸缩涂层为敏感元件,涂层与待检试件直接冶金结合,且结合强度好,简化了检测装置,增强了声波与待检试件之间的声传递效率,提高了导波的换能效率,进而提高了检测灵敏度。

48.2、无需耦合剂、适合任何复杂轮廓结构件、受外界因素影响较小,降低在线监测成本。

49.下面通过具体实施例对本发明提供的磁致伸缩导波检测装置的检测灵敏度进行验证。

50.实施例1:基于本发明提供的磁致伸缩涂层的制备方法制备附着于钢板表面的磁致伸缩涂层,并在此基础上发展磁致伸缩导波检测装置进行钢板表面导波检测。

51.(1)制备fe-ni磁致伸缩粉末,筛分出15~22μm粒度范围的粉末;对1.5m长q345钢板表面进行喷砂处理,并人为制造两处缺陷;

52.(2)采用热喷涂技术将磁致伸缩粉末喷涂在q345钢板的一端,以获得磁致伸缩涂层;

53.(3)如图2所示,在磁致伸缩涂层1周围缠绕激励线圈3和接收线圈2,激励线圈3产生交变的磁场,偏置磁场由圆柱形永磁体4提供。在交变磁场与偏置磁场的共同作用下,磁致伸缩涂层1产生伸缩应变,引起质点的振动,振动以波的形式传递形成超声导波,以实现钢板5表面波检测;

54.(4)表面波在传播过程中遇到缺陷或者端面就会反射回信号,接收线圈接收到信号,并将磁化强度的变化转换成电压信号,信号经过处理和分析,得到磁致伸缩涂层表面波的检测结果,如图3所示。由此可见,磁致伸缩导波检测装置产生的导波沿钢板传播时,在缺陷和端面处分别反射回信号,根据波速和时间确定位置,这与缺陷位置一致,表明磁致伸缩导波检测装置用于导波检测的良好效果。

55.实施例2:基于本发明提供的磁致伸缩涂层的制备方法制备附着于钢芯铝绞线端部的磁致伸缩涂层,并在此基础上发展磁致伸缩导波检测装置进行钢芯铝绞线纵向导波检测。

56.(1)制备fe-al磁致伸缩粉末,筛分出15~20μm粒度范围的粉末;对2m长的钢芯铝绞线进行喷砂处理,并人为制造两处缺陷;

57.(2)采用低压等离子热喷涂技术将磁致伸缩粉末喷涂在316l管道的一端,以获得磁致伸缩涂层;

58.(3)在涂层缠绕放置激励线圈和接收线圈,激励线圈产生交变的磁场,偏置磁场由两块永磁体提供。在交变磁场与偏置磁场的共同作用下,磁致伸缩涂层产生伸缩应变,引起质点的振动,振动以波的形式传递形成超声导波;

59.(4)纵波在钢芯铝绞线中传播遇到端面就会反射回信号,接收线圈接收到信号,并将磁化强度的变化转换成电压信号,信号经过处理和分析,得到磁致伸缩涂层纵向导波的检测结果,如图4所示。由此可见,磁致伸缩导波传感器产生的导波沿钢芯铝绞线传播时,在缺陷和端面处分别反射回信号,根据波速和时间确定位置,这与缺陷位置一致,表明涂层导波检测装置的用于导波检测的良好效果。

60.在本说明书的描述中,参考术语“一个实施例”、“一个具体实施例”、“一些实施例”、“例如”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

61.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。