1.本发明涉及电镀技术领域,具体为一种用于集成电路带材局部连续电镀的方法。

背景技术:

2.电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化,提高镀层的耐磨性、可焊性、导电性、抗变色性、反光性、抗腐蚀性及增进美观等作用;

3.电镀的应用范围十分广泛,带材电镀也是其中一种,然而现如今市面上的带材电镀方法复杂,难以实现局部连续性电镀,并且带材表面极易附着大量的灰尘和杂质,直接电镀会降低电镀层与基材的结合牢固程度,大大降低了电镀的质量,并且带材保存过程中,表面容易产生氧化层,同时带材表面粗糙度低,降低了电镀的效果。

技术实现要素:

4.本发明的目的在于提供一种用于集成电路带材局部连续电镀的方法,以解决上述背景技术中提出的问题。

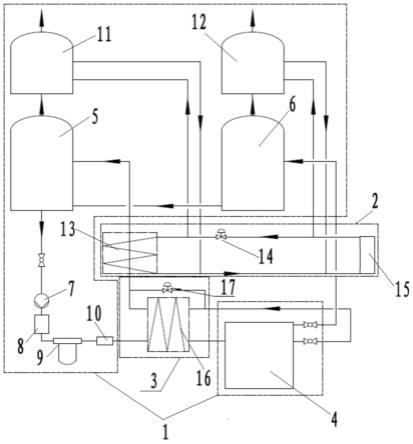

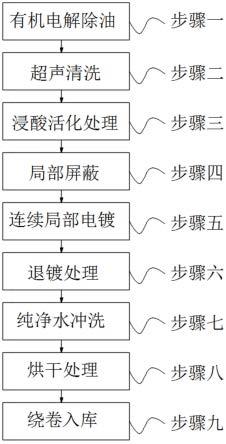

5.为实现上述目的,本发明提供如下技术方案:一种用于集成电路带材局部连续电镀的方法,包括以下步骤:步骤一,有机电解除油;步骤二,超声清洗;步骤三,浸酸活化处理;步骤四,局部屏蔽;步骤五,连续局部电镀;步骤六,退镀处理;步骤七,纯净水冲洗;步骤八,烘干处理;步骤九,绕卷入库;

6.其中在上述步骤一中,首先利用气枪将带材表面的浮灰和杂物清理干净,清理将带材输送到电解槽中进行电解除油处理,除油完成后输送到下一步骤;

7.其中在上述步骤二中,将步骤一中电解除油完成的带材利用辊筒牵引连续性的投入到超声波清洗槽中,利用超声波对带材表面的油渍以及顽固性杂质进行清理,清洗完成后输送到下一步骤;

8.其中在上述步骤三中,将步骤二中超声波清洗之后的带材输送到活化槽中,利用浸酸活化处理液来对带材进行活化,活化完成后输送到下一步骤;

9.其中在上述步骤四中,将步骤三中活化完成的带材输送经过热风烘干机,边向前输送边进行烘干,烘干之后利用屏蔽带对带材的表面进行屏蔽,遮住无需电镀的位置,将电镀位置露出,其电镀区域由专用夹具按图纸要求调整;

10.其中在上述步骤五中,当步骤四中局部屏蔽完成后,将带材继续向前输送,输送到电镀槽中进行电镀中进行电镀,电镀槽另一侧利用牵引辊筒进行牵引,进行连续性的局部电镀,电镀完成后备用;

11.其中在上述步骤六中,当步骤五中的连续电镀完成后,将带材输送到退镀槽中进行退镀处理,退镀槽一侧采用牵引机进行牵引,退镀完成后直接输送到下一步骤;

12.其中在上述步骤七中,将步骤六中退镀完成的带材利用超声波和清水进行清洗,清洗完成后利用纯净水进行冲洗,冲洗完成后输送到下一步骤;

13.其中在上述步骤八中,当步骤七中的纯净水冲洗完成后,利用牵引辊筒将带材输送到热风干燥机进行干燥,干燥完成后输送到下一步骤;

14.其中在上述步骤九中,当步骤八中的带材烘干完成后,利用绕卷机对电镀完成的带材进行隔纸绕卷,绕卷完成后,利用蜡纸防潮打包,随后运送到仓库中保存。

15.优选的,所述步骤二中,超声波清洗的时间为5-20s,超声波的强度为0.35-0.5w/cm2。

16.优选的,所述步骤四中,烘干机的温度为90-120℃,烘干时间为2-3min。

17.优选的,所述步骤四中,屏蔽带通过专用夹具夹持固定在带材上。

18.优选的,所述步骤五中,带材的输送速度为2-10/min。

19.优选的,所述步骤七中,热风干燥机的烘干温度为90-120℃,烘干时间为3-5min。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明的电镀方法简单,操作方便,利用屏蔽带来屏蔽无需电镀的位置,同时电镀过程中利用牵引辊筒进行牵引,实现了带材的连续性局部电镀,节约了大量贵金属,提升了工作效率;

22.2.本发明利用屏蔽带对带材的正反面同时进行屏蔽,同时采用专用夹具对屏蔽带进行夹持固定,便于屏蔽带与带材贴合更加紧密,并且根据实际情况对屏蔽带的高度和宽度进行调整,提升了电镀位置精度,屏蔽带调整和更换比转鼓屏蔽带轮更加便利,降低了电镀成本,提高了工作效率;

23.3.本发明利用超声波对带材进行清洗,有效的去除了带材表面的油污和杂质,同时电镀完成后,利用清水和超声波清洗机对带材进行洗刷,有利于去除带材表面的电镀液,提升了清洗效果。

附图说明

24.图1为本发明的方法流程图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1,本发明提供的一种实施例:一种用于集成电路带材局部连续电镀的方法,包括以下步骤:步骤一,有机电解除油;步骤二,超声清洗;步骤三,浸酸活化处理;步骤四,局部屏蔽;步骤五,连续局部电镀;步骤六,退镀处理;步骤七,纯净水冲洗;步骤八,烘干处理;步骤九,绕卷入库;

27.其中在上述步骤一中,首先利用气枪将带材表面的浮灰和杂物清理干净,清理将带材输送到电解槽中进行电解除油处理,除油完成后输送到下一步骤;

28.其中在上述步骤二中,将步骤一中电解除油完成的带材利用辊筒牵引连续性的投入到超声波清洗槽中,利用超声波对带材表面的油渍以及顽固性杂质进行清理,且且超声波清洗的时间为5-20s,超声波的强度为0.35-0.5w/cm2,清洗完成后输送到下一步骤;

29.其中在上述步骤三中,将步骤二中超声波清洗之后的带材输送到活化槽中,利用浸酸活化处理液来对带材进行活化,活化完成后输送到下一步骤;

30.其中在上述步骤四中,将步骤三中活化完成的带材输送经过热风烘干机,边向前输送边进行烘干,且烘干机的温度为90-120℃,烘干时间为2-3min,烘干之后利用屏蔽带对带材的表面进行屏蔽,屏蔽带通过专用夹具夹持固定在带材上遮住无需电镀的位置,将电镀位置露出,屏蔽带通过专用夹具夹持固定在带材上,其电镀区域由专用夹具按图纸要求调整;

31.其中在上述步骤五中,当步骤四中局部屏蔽完成后,将带材继续向前输送,输送到电镀槽中进行电镀中进行电镀,电镀槽另一侧利用牵引辊筒进行牵引,带材的输送速度为2-10/min,进行连续性的局部电镀,电镀完成后备用;

32.其中在上述步骤六中,当步骤五中的连续电镀完成后,将带材输送到退镀槽中进行退镀处理,退镀槽一侧采用牵引机进行牵引,退镀完成后直接输送到下一步骤;

33.其中在上述步骤七中,将步骤六中退镀完成的带材利用超声波和清水进行清洗,清洗完成后利用纯净水进行冲洗,冲洗完成后输送到下一步骤;

34.其中在上述步骤八中,当步骤七中的纯净水冲洗完成后,利用牵引辊筒将带材输送到热风干燥机进行干燥,且热风干燥机的烘干温度为90-120℃,烘干时间为3-5min,干燥完成后输送到下一步骤;

35.其中在上述步骤九中,当步骤八中的带材烘干完成后,利用绕卷机对电镀完成的带材进行隔纸绕卷,绕卷完成后,利用蜡纸防潮打包,随后运送到仓库中保存。

36.基于上述,本发明的优点在于,该发明在电镀之前,利用超声波清洗机对带材进行清洗,有效的去除了表面油污和杂质,有利于避免油污和杂质对电镀的影响,同时电镀的过程中,利用屏蔽带对带材的正反面同时进行屏蔽,同时采用专用夹具对屏蔽带进行夹持固定,便于屏蔽带与带材贴合更加紧密,并且根据实际情况对屏蔽带的高度和宽度进行调整,提升了电镀精度,屏蔽带调整和更换比转鼓屏蔽带轮更加便利,提高了工作效率,并且电镀过程中利用牵引辊筒进行牵引,实现了带材的连续局部电镀,提升了工作效率,同时电镀完成后,利用清水和超声波清洗机对带材的表面进行刷洗,有利于去除带材表面的电镀液,提升了清洗的效果。

37.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。