1.本发明涉及水电解制氢技术领域,尤其涉及一种具有余热利用的电解水制氢系统。

背景技术:

2.氢能作为战略新兴产业,以其清洁低碳、灵活高效的能源属性可以在化工、电力、燃料等领域具有广阔的应用前景。近年来,风电、光伏发电等可再生能源的大规模发展,利用可再生能源发电制氢提供了一条绿色、低碳、可持续的氢能生产方式。电解水制氢过程中,在电能的作用下,水被分解为氢气和氧气,一部分能量以化学能的形式存储在了气体中;由于电解槽内部各部件存在电阻,造成一部分能力以热能的形式释放。电解槽工作过程,随着工作温度的升高,活化损失减小,电解槽性能提升,制氢效率升高。pem电解水制氢技术,由于存在质子交换膜特性的限制,工作温度一般不高于80℃。pem电解水制氢采用的是贵金属催化剂,且催化剂具有易中毒的特点,因此在使用过程中,pem电解水制氢对水中离子要求较高,为了保证循环过程中水质达标,在电解槽入口增加离子交换树脂对电解水进行过滤清洁处理。离子交换树脂虽然可以保证水质要求,但离子树脂工作温度较低,一般在50℃以下;这就会造成电解槽入口温度较低,导致电解槽电能转换效率较低,大大影响制氢效率。因此,业内急需一种新型的具有余热利用的电解水制氢系统。

技术实现要素:

3.本发明的目的在于提供一种具有余热利用的电解水制氢系统,解决背景技术中现有水电解制氢系统中存在的电解槽入口端电解水温度偏低影响电解槽的制氢性能,以及去离子树脂端电解水温度偏高影响电解水质处理的问题。

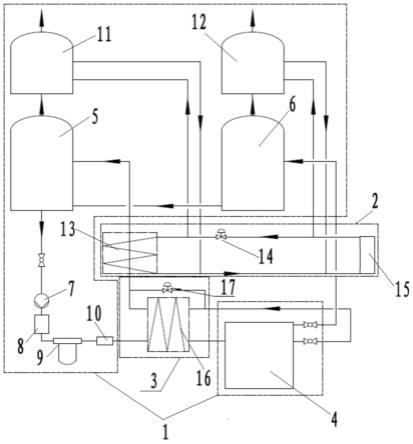

4.本发明提供了一种具有余热利用的电解水制氢系统,包括电解水制氢单元、循环冷却单元和循环预热单元;

5.所述电解水制氢单元包括电解槽、氧分离器、氢分离器、去离子器、氧气干燥器和氢气干燥器;

6.所述循环冷却单元包括第一换热器和冷却水箱;

7.循环冷却单元中,冷却水箱通过循环管路连通第一换热器,冷却水箱里的冷却介质通过第一换热器换热后再通过循环管路流回冷却水箱;

8.所述循环预热单元包括第二换热器;

9.所述电解槽的氢侧出口连通氢分离器,氢分离器输出端连通氢气干燥器;电解槽中水电解产生的氢气依次经氢分离器分离和氢气干燥器干燥后输出;

10.电解槽的氧侧出口通过第一管路连通第二换热器的高温流体侧进口;第二换热器的高温流体侧出口通过第二管路连通第一换热器的进口;第一换热器的出口通过第三管路连通氧分离器;氧分离器底部出口通过第四管路连通第二换热器的低温流体侧进口;第二换热器的低温流体侧出口通过第五管路连通电解槽进口;氧分离器顶部出口连通氧气干燥

器;电解槽中水电解产生的氧气依次经第二换热器和第一换热器后流入氧分离器分离,氧分离器分离后的氧气再流入氧气干燥器干燥后输出;

11.所述去离子器设置于第四管路上,去离子器用以清洁电解水,以保证电解水的水质。

12.进一步地,本发明的电解水制氢系统还包括调节回路;调节回路包括第一调节回路和第二调节回路;第一调节回路包括第一调节阀,第一调节阀一端连接第一管路,第一调节阀另一端连接第二管路;通过第一调节阀调节控制电解槽的氧侧出口端气液混合流体经过第二换热器的流量。第二调节回路包括第二调节阀,第二调节阀设置于冷却水箱与第一换热器进水口段的循环管路上;通过第二调节阀调节控制冷却介质进过第一换热器的流量;本发明的冷却介质优选液态冷却介质,冷却介质包括但不限于水或防冻液。

13.进一步地,本发明的电解水制氢系统还包括温度监测回路,温度监测回路包括第一温度计和第二温度计,第一温度计设置于第一管路上,用以检测第一管路中气液混合流体的温度;第二温度计设置于第三管路,用以监测流入氧气分离器的气液混合流体的温度。相应地,本发明还可以在第四管路上设置第三温度计,进一步监测流入去离子器端的电解水温度。

14.进一步地,本发明的电解水制氢系统还包括水质监测回路,水质监测回路包括电导率测试仪;电导率测试仪设置于去离子器与第二换热器的低温流体侧进口之间的第四管路上,用以监测流入电解槽的电解水水质。

15.进一步地,氧分离器底部出口与去离子器之间的第四管路上还设有循环泵和流量计;循环泵增强管路的泵送能力,流量计用以监测管路流量。

16.进一步地,本发明的电解水制氢系统还包括第一单向阀、第二单向阀和第三单向阀;第一单向阀设置于电解槽的氢侧出口;第二单向阀设置于电解槽的氧侧出口;第三单向阀设置于氧分离器底部出口;第一单向阀、第二单向阀和第三单向阀一方面能够实现控制管路的通与闭,另一方面能够防止气液混合流体回流。相应地,本发明还可以在电解槽的氢侧出口端设置第四单向阀。

17.进一步地,电解槽采用质子交换膜电解槽。

18.进一步地,所述第一换热器为间壁式换热器。

19.进一步地,所述第二换热器均为间壁式换热器。

20.本发明的上述技术方案具有如下优点:

21.本发明的电解水制氢系统,包括电解水制氢单元、循环冷却单元和循环预热单元;本发明利用电解槽要求工作温度较高,去离子器要去温度较低的特点,通过循环预热单元与循环冷却单元的配合设置,实现了电解槽出口侧气液混合流体的多级换热,有效利用电解槽出口侧气液混合流体温度高的余热;一方面,电解槽出口侧的气液混合流体通过循环预热单元和循环冷却单元的多级换热降温,有效保证了流入去离子器的电解水温度在去离子器的额定工作范围内,不影响去离子器的水质处理;另一方面,经多级降温后的流入电解槽入口端的电解水再与电解槽出口端的气液混合流体换热进行预热升温,保证了进入电解槽的电解水温度具有有效提高,提升了电解槽内的运行温度,从而保障电解槽的电解性能。

22.本发明电解水制氢系统中设置的调节回路和温度监测回路,调节回路配合温度监测回路的反馈控制,做到了实时监测各单元温度的同时,能够合理有效的调节控制电解水

的换热温度,保障系统的正常运行。

附图说明

23.图1为本发明一种具有余热利用的电解水制氢系统的结构框图;

24.其中:电解水制氢单元,2、循环冷却单元,3、循环预热单元,4、电解槽,5、氧气分离器,6、氢气分离器,7、循环泵,8、流量计,9、去离子器,10、电导率测试仪,11、氧气干燥器,12、氢气干燥器,13、第一换热器,14、第二调节阀,15、冷却水箱,16、第二换热器,17第一调节阀。

具体实施方式

25.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

26.本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.参见图1,本发明的一种具有余热利用的电解水制氢系统,包括电解水制氢单元1、循环冷却单元2和循环预热单元3。

29.电解水制氢单元1包括电解槽4、氧分离器5、氢分离器6、循环泵7、流量计8、去离子器9和电导率测试仪10、氧气干燥器11、氢气干燥器12;循环冷却单元2包括第一换热器13和冷却水箱15;循环预热单元3包括第二换热器16。电解槽4采用质子交换膜电解槽,即pem电解槽。第一换热器13和第二换热器16均为间壁式换热器。

30.所述电解槽的氢侧出口连通氢分离器,氢分离器输出端连通氢气干燥器;电解槽中水电解产生的氢气依次经氢分离器分离和氢气干燥器干燥后输出;

31.电解槽的氧侧出口通过第一管路连通第二换热器的高温流体侧进口;第二换热器(预热换热器)的高温流体侧出口通过第二管路连通第一换热器的进口;第一换热器(冷却换热器)的出口通过第三管路连通氧分离器;氧分离器底部出口通过第四管路连通第二换热器的低温流体侧进口;第二换热器的低温流体侧出口通过第五管路连通电解槽进口;氧分离器顶部出口连通氧气干燥器;电解槽中水电解产生的氧气依次经第二换热器和第一换热器后流入氧分离器分离,氧分离器分离后的氧气再流入氧气干燥器干燥后输出;

32.所述去离子器设置于第四管路上,去离子器用以清洁电解水,保证电解水的水质。

33.氧分离器5底部出口、循环泵7、流量计8、去离子器9和电导率测试仪10通过第四管路依次连通,且第四管路末端连接于第二换热器的低温流体侧进口。电导率测试仪设置于

去离子器与第二换热器的低温流体进口之间,用以检测反馈经去离子器中离子交换树脂处理后的电解水是否符合相应的电解水质要求。氧分离器5和氢分离器6的底部通过管路连接,一方面便于氢分离器中分离的电解水流入氧分离器,再经氧分离器底部出口的第四管路和第二换热器换热后流入所述电解槽;另一方面便于保持两个气水分离器(氢分离器和氧分离器)的压力平衡。

34.第一换热器13和冷却水箱15通过冷却水循环管路连接;冷却水箱里的冷却介质通过第一换热器换热后再通过循环管路流回冷却水箱;冷却水箱至第一换热器进水口段的冷却循环管路上设有第二调节阀14,形成第二调节回路,第二调节阀用以控制冷却水箱中的冷却介质进入第一换热器的流通量。

35.第二换热器的高温流体进口和第二换热器16的高温流体侧出口的连通管路与第一调节回路并联设置;第一调节回路的设置将电解槽的氧侧出口分成两路出路,同时第一调节回路上设有第一调节阀17,通过控制第一调节阀的开度有效控制电解槽的氧侧出口气液混合体进入第二换热器的流通量。本发明还设有温度监测回路,温度监测回路包括第一温度计和第二温度计,第一温度计设置于第一管路上,用以检测第一管路中气液混合流体的温度;第二温度计设置于第三管路,用以监测流入氧气分离器的气液混合流体的温度。

36.电解槽的氧侧出口分为两路,一路进入第二换热器后进行预热回收,通过第二换热器换热后的水和氧气得到了一定降温,第二路经过第一调节阀,两路流体在各自经过第二换热器和第一调节阀后进行汇合,汇合后的气液混合物流体进入第一换热器进行再次冷却换热,再次冷却后的气液混合物流体进入氧气分离器,分离后的得到的氧气再经氧气干燥器进一步除水,得到的氧气进入氧气排出管输出。

37.温度降低后的电解水通过氧分离器底部出口、循环泵、进入去离子器,两次换热降温后的电解水温度不高于去离子树脂的额定工作温度;通过去离子器中的离子交换树脂处理的电解水再通过电导率测试仪检测水质,形成流入电解槽中电解水的一个水质检测闭环,以保证流入电解槽的电解水符合水质要求;同时再进入第二换热器换热升温,换热升温后的电解水重新回到电解槽中参与电解反应,保障了电解槽的电解工作性能。

38.电解槽氢气侧产物经过氢分离器后进入冷却设备降温,再经氢气干燥器进一步除水,最后通过氢气干燥器进入氢气排除管道,气液分离得到的纯水经过氢气分离器和氧气分离器的连接管路回到氧气分离器,进入再次循环。

39.电解槽4析氧反应一侧的气液混合流体一部分经过第二换热器16,另一部分经过第一调节阀17,两部分流体混合后,整体温度得到一定降低;再经过第一换热器13,再次冷却的气液两相流体温度不高于去离子器9所能承受的最高工作温度。

40.调节回路配合温度监测回路的反馈,能有效合理的调节控制电解水的换热温度。第一温度计监测的温度较低,则减少第一调节阀的开度,让电解槽的氧侧出口端的气液混合流体更多的流入第二换热器换热,以提高电解水的换热效果,提高初次换热后的电解水温度;第一温度计监测的温度较高,则增加第一调节阀的开度,让电解槽的氧侧出口端的气液混合流体更多的从第一调节回路通过,减少初次换热,以降低初次换热后的电解水温度。第二温度计监测的温度较高,则增大第二调节阀的开度,以便冷却水箱的冷却介质大通量的流入第一换热器换热,提升第一换热器的换热效果;反之,第二温度计监测的温度较低,则减小第二调节阀的开度。

41.经实际验证,本发明的电解水制氢系统制氢过程中,电解槽4内的电解液的运行温度为60~80℃,经第二换热器16或第一换热器13降温后的电解液温度为40~50℃,确保去离子器在额定工作范围内工作,同时经第二换热器16预热升温后的原料水即电解槽入口的原料水温度为60~70℃,相比于经过去离子器的原料水温度具有有效提高,原料水进入电解内,部分原料水被电解消耗,部分原料水未消耗,电解产热将电解槽温度提高,保证电解槽工作温度不高于80℃。

42.本发明的电解水制氢系统利用电解槽要求工作温度较高,去离子器要去温度较低的特点,通过循环预热单元与循环冷却单元的配合设置,实现了电解槽出口气液混合物的多级换热,有效做到电解槽的余热利用;一方面保证了流入去离子器端的电解水温度在去离子器的额定工作温度范围;另一方面,实现了电解槽入口端的电解水温度的预热升温,提升了电解槽的运行温度,保障电解槽的电解性能。另外,本发明中调节回路配合温度监测回路的反馈控制,做到了实时监测各单元温度的同时,能够合理有效的调节控制电解水的换热温度,保障系统的正常运行。

43.需要说明的是,本发明的制氢系统还包括控制器,控制器中包含有控制系统,控制系统参照现有技术常规设置,控制器与电解槽、调节回路的调节阀、温度监测回路的温度计、水质监测回路的电导率测试仪、循环泵和流量计都电性连接;控制器用以获取温度计、流量计、电导率测试仪的监测信号,并控制电解槽、循环泵以及系统管路中阀门的运转;系统管路中的阀门包括但不限于调节阀和单向阀。

44.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。