1.本实用新型涉及灶具技术领域,具体而言,涉及一种不易变形的灶具分火器及其炉头的组合结构。

背景技术:

2.目前市面上的燃气灶具,其工作原理是,燃气通过开关阀体控制,进入引射器混合空气,再在引流至分火器上散开,散开的燃气经点火装置点火后燃烧,燃气燃烧产生热量传递给锅底,达到烹饪食品的目的;然而,燃气灶具在加热锅底的时候,同时分火器也会吸收大量的热量,由于燃气充分燃烧后的温度高达800℃,分火器长时间工作在高温下容易引起损坏。

3.为解决此问题,现代技术中常用熔点较高的铜制作分火器,铜具有熔点高,不生锈的特点,能有效地防止变形;但现代灶具的铜分火器和炉头之间,均采用直接扣合的方法安装,铜分火器没有固定在炉头上,长时间高温受热后很容易变形,变形后的分火器和炉头之间扣合不严,燃气从扣合边上流出燃烧,导致热量不能完美地聚集在锅底,形成“漏火”现象,降底了燃气灶具的热效率。

技术实现要素:

4.为了克服上述的问题,本实用新型提供一种不易变形的灶具分火器及其炉头的组合结构,旨在解决上述背景技术提出的现有技术中的问题。

5.本实用新型解决其技术问题所采用的技术方案是:包括分火器和炉头,所述分火器上设有扣合凸卡,所述炉头上设有扣合凹槽,所述分火器通过所述扣合凸卡和所述扣合凹槽紧扣在所述炉头上;所述分火器为顶面密封,底面开口的圆环状,形成分火器腔体,所述分火器的顶面为分火层,所述分火层上设有分火孔,所述分火器的外环壁由直径大的扣盖层和直径小的扣合层组成,其外形为梯步圆环,所述梯步圆环为所述扣盖层和所述扣合层按同心圆的方式组合成台阶梯步状的圆环;所述扣合凸卡设置在所述扣合层的外壁上,其外凸尺寸小于所述扣盖层的直径;所述炉头由外圈火腔体和内圈火腔体组成,所述外圈火腔体由壁较厚的外圈火外壁、外圈火内壁和所述炉头底组成,所述外圈火腔体顶部开口状,与所述分火器的底面开口完全扣合,所述扣合凹槽设置在外圈火外壁的内侧。

6.进一步的,所述扣合凸卡为2-4个,均匀分部在所述扣合层的外壁上,所述扣合凹槽的数量与所述扣合凸卡相同,且位置对应。

7.进一步的,所述扣合凹槽的开槽形状为l形,所述分火器按卡槽位置扣在所述炉头上,扣入后,每个所述扣合凸卡扣入对应的所述扣合凹槽l形竖直槽内,旋转所述分火器,让所述扣合凸卡进入所述扣合凹槽的l形水平槽内,完成扣紧状态。

8.进一步的,所述外圈火腔体与外圈火进气孔密封连通。

9.进一步的,所述内圈火腔体与内圈火进气孔密封连通。

10.本实用新型的有益效果是:

11.所述一种不易变形的灶具分火器及其炉头的组合结构,将分火器通过卡扣,卡紧扣合在炉头上,扣紧后的分火器,即便经长时间高温受热,其紧扣的扣合边也不会出现弯曲变形,分火器能与炉头紧密扣合,杜绝了“漏火”现象。

附图说明

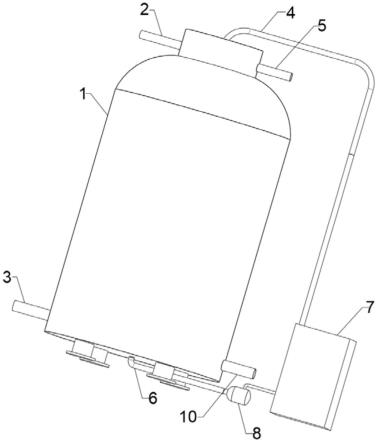

12.图1为本实用新型所述一种不易变形的灶具分火器及其炉头的组合结构的结构示意图。

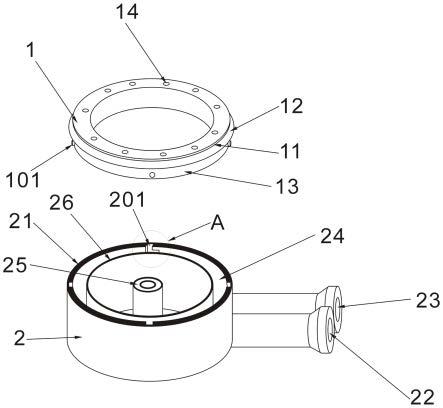

13.图2为本实用新型所述一种不易变形的灶具分火器及其炉头的组合结构的扣合示意图。

14.图3为所述一种不易变形的灶具分火器的反扣示意图。

15.图4为图1所示中a点放大图。

16.图中:1-分火器,2-炉头,11-分火层,12-扣盖层,13-扣合层,14-分火孔,15-分火器腔体,101-扣合凸卡,21-外圈火外壁,22-内圈火进气孔,23-外圈火进气孔,24-外圈火腔体,25-内圈火腔体,26-外圈火内壁,201-扣合凹槽。

具体实施方式

17.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例;通常在此处附图中描述和展示的本实用新型实施例的组件可以以各种不同的配置来布置和设计,对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.实施例。

19.请参照图1-图4所示,一种不易变形的灶具分火器及其炉头的组合结构,包括分火器(1)和炉头(2),所述分火器(1)上设有扣合凸卡(101),所述炉头(2)上设有扣合凹槽(201),所述分火器(1)通过所述扣合凸卡(101)和所述扣合凹槽(201)紧扣在所述炉头(2)上;所述分火器(1)为顶面密封,底面开口的圆环状,形成分火器腔体(15),所述分火器(1)的顶面为分火层(11),所述分火层(11)上设有分火孔(14),所述分火器(1)的外环壁由直径大的扣盖层(12)和直径小的扣合层(13)组成,其外形为梯步圆环,所述梯步圆环为所述扣盖层(12)和所述扣合层(13)按同心圆的方式组合成台阶梯步状的圆环;所述扣合凸卡(101)设置在所述扣合层(13)的外壁上,其外凸尺寸小于所述扣盖层(12)的直径;所述炉头(2)由外圈火腔体(24)和内圈火腔体(25)组成,所述外圈火腔体(24)由壁较厚的外圈火外壁(21)、外圈火内壁(26)和所述炉头(2)底组成,所述外圈火腔体(24)顶部开口状,与所述分火器(1)的底面开口完全扣合,所述扣合凹槽(201)设置在外圈火外壁(21)的内侧。

20.实施例中,所述扣合凸卡(101)为2-4个,均匀分部在所述扣合层(13)的外壁上,所述扣合凹槽(201)的数量与所述扣合凸卡(101)相同,且位置对应。

21.实施例中,所述扣合凹槽(201)的开槽形状为l形,所述分火器(1)按卡槽位置扣在所述炉头(2)上,扣入后,每个所述扣合凸卡(101)扣入对应的所述扣合凹槽(201)l形竖直

槽内,旋转所述分火器(1),让所述扣合凸卡(101)进入所述扣合凹槽(201)的l形水平槽内,完成扣紧状态。

22.实施例中,所述外圈火腔体(24)与外圈火进气孔(23)密封连通。

23.实施例中,所述内圈火腔体(25)与内圈火进气孔(22)密封连通。

24.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种不易变形的灶具分火器及其炉头的组合结构,其特征在于:包括分火器(1)和炉头(2),所述分火器(1)上设有扣合凸卡(101),所述炉头(2)上设有扣合凹槽(201),所述分火器(1)通过所述扣合凸卡(101)和所述扣合凹槽(201)紧扣在所述炉头(2)上;所述分火器(1)为顶面密封,底面开口的圆环状,形成分火器腔体(15),所述分火器(1)的顶面为分火层(11),所述分火层(11)上设有分火孔(14),所述分火器(1)的外环壁由直径大的扣盖层(12)和直径小的扣合层(13)组成,其外形为梯步圆环,所述梯步圆环为所述扣盖层(12)和所述扣合层(13)按同心圆的方式组合成台阶梯步状的圆环;所述扣合凸卡(101)设置在所述扣合层(13)的外壁上,其外凸尺寸小于所述扣盖层(12)的直径;所述炉头(2)由外圈火腔体(24)和内圈火腔体(25)组成,所述外圈火腔体(24)由外圈火外壁(21)、外圈火内壁(26)和所述炉头(2)底组成,所述外圈火腔体(24)顶部开口状,与所述分火器(1)的底面开口完全扣合,所述扣合凹槽(201)设置在外圈火外壁(21)的内侧。2.根据权利要求1所述的一种不易变形的灶具分火器及其炉头的组合结构,其特征在于,所述扣合凸卡(101)为2-4个,均匀分部在所述扣合层(13)的外壁上,所述扣合凹槽(201)的数量与所述扣合凸卡(101)相同,且位置对应。3.根据权利要求1所述的一种不易变形的灶具分火器及其炉头的组合结构,其特征在于,所述扣合凹槽(201)的开槽形状为l形,所述分火器(1)按卡槽位置扣在所述炉头(2)上,扣入后,每个所述扣合凸卡(101)扣入对应的所述扣合凹槽(201)l形竖直槽内,旋转所述分火器(1),让所述扣合凸卡(101)进入所述扣合凹槽(201)的l形水平槽内,完成扣紧状态。4.根据权利要求1所述的一种不易变形的灶具分火器及其炉头的组合结构,其特征在于,所述外圈火腔体(24)与外圈火进气孔(23)密封连通。5.根据权利要求1所述的一种不易变形的灶具分火器及其炉头的组合结构,其特征在于,所述内圈火腔体(25)与内圈火进气孔(22)密封连通。

技术总结

本实用新型提供了一种不易变形的灶具分火器及其炉头的组合结构,涉及灶具技术领域,包括分火器和炉头,所述分火器上设有扣合凸卡,所述炉头上设有扣合凹槽,所述分火器通过所述扣合凸卡和所述扣合凹槽紧扣在所述炉头上,所述扣合凸卡设置在所述分火器的外壁上,其外凸尺寸小于所述扣盖层的直径,所述扣合凹槽设置在所述炉头外壁的内侧;本实用新型将分火器通过卡扣,卡紧扣合在炉头上,扣紧后的分火器,即便经长时间高温受热,其紧扣的扣合边也不会出现弯曲变形,分火器能与炉头紧密扣合,杜绝了“漏火”现象。现象。现象。

技术研发人员:张军 代高富 张晓菁 温霞 蒲珊珊 陈利 张卿

受保护的技术使用者:内江职业技术学院

技术研发日:2021.11.15

技术公布日:2022/6/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。