1.本发明属于地板技术领域,具体涉及一种排骨木芯复合地板及其制备方法。

背景技术:

2.复合地板通常以不同厚度的名贵树种木皮为面板,以纹理交错的实木板为基材,再喷涂多功能地板专用油漆后制备得到。复合地板以天然木质感、美观、易安装维护等优点被大众认可和推崇,但是现有复合地板尺寸稳定性有待进一步提高,尤其是在南方,地板会因为气候潮湿出现变形等,影响地板的正常使用,而且地板制备过程中使用的胶黏剂含有甲醛等,对人体有较大伤害。因此,设计一种不易变形且不含甲醛的复合地板具有重要的现实意义。

技术实现要素:

3.为解决现有技术中存在的技术问题,本发明的目的在于提供一种排骨木芯复合地板及其制备方法。

4.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

5.一种排骨木芯复合地板,包括由上至下依次设置的面板、若干层上桉木单板层、厚松木芯板层、若干层下桉木单板层和平衡层,所述平衡层包括榉木背板层,榉木背板层远离下桉木单板层的一面设置有浸渍纸防潮层。

6.进一步的,所述包括由上至下依次设置的面板、一层上桉木单板层、厚松木芯板层、一层下桉木单板层和平衡层,一层上桉木单板层、厚松木芯板层、一层下桉木单板层形成“三合一”基材。

7.进一步的,所述包括由上至下依次设置的面板、一层上桉木单板层、厚松木芯板层、两层下桉木单板层和平衡层,一层上桉木单板层、厚松木芯板层、两层下桉木单板层形成“四合一”基材。

8.进一步的,所述包括由上至下依次设置的面板、两层上桉木单板层、厚松木芯板层、两层下桉木单板层和平衡层,两层上桉木单板层、厚松木芯板层、两层下桉木单板层形成“五合一”基材。

9.进一步的,所述面板采用实木面皮,或者包括由上至下依次设置的浸渍纸面层和防爆纸缓冲层或高密度板缓冲层。

10.本发明还公开了一种排骨木芯复合地板的制备方法,包括以下步骤:

11.步骤一:原材料检验

12.检验桉木单板、松木单板的规格、尺寸偏差及含水率;

13.步骤二:原材料分选

14.挑选质量较好的无节松木单板和桉木单板;

15.步骤三:基材制备

16.根据实际需求制成“三合一”或“四合一”或“五合一”基材;

17.步骤四:基材刮腻、养生

18.步骤五:基材修边、定厚砂光

19.步骤六:面板热压组合、平衡层热压组合

20.步骤七:对步骤三所得基材的上下面分别压贴面板和平衡层,制得大板;

21.步骤八:大板养生;

22.步骤九:大板开片;

23.步骤十:坯料铣型;

24.步骤十一:素板倒角漆;

25.步骤十二:素板封蜡;

26.步骤十三:成品包装。

27.进一步的,步骤一中,所述松木单板的厚度偏差为

±

0.1mm,直线度≤1mm/m,对角线偏差≤3mm,密度在0.50-0.60g/cm3,含水率在7-10%。

28.进一步的,步骤三中,“三合一”基材的制备步骤包括:

29.1)预压

30.无节松木单板和桉木单板纵横预压;

31.2)开伸缩缝

32.在无节松木单板上沿纹理方向开若干个伸缩缝,伸缩缝上方设有预留,预留在无节松木单板上;

33.3)压贴

34.在无节松木单板上使用无甲醛胶黏剂复贴桉木单板,无节松木单板上下面的桉木单板纹理同向,预压后热压,形成“三合一”基材。

35.进一步的,步骤三中,“四合一”基材的制备步骤包括:

36.1)预压

37.在无节松木单板上,使用无甲醛胶黏剂上贴较厚的桉木单板,使用无甲醛胶黏剂下贴较薄的桉木单板,无节松木单板上下面的桉木单板纹理同向,与无节松木单板纵横预压;

38.2)开伸缩缝

39.在较薄的桉木单板和无节松木单板上,沿松木纹理方向开若干个伸缩缝,伸缩缝贯穿较薄的桉木单板和无节松木单板,伸缩缝上方设有预留,预留在无节松木单板上;

40.3)压贴

41.在较薄的桉木单板下表面使用无甲醛胶黏剂同向复贴较厚的桉木单板,预压后热压,形成“四合一”基材。

42.进一步的,步骤三中,“五合一”基材的制备步骤包括:

43.1)预压

44.在无节松木单板的上下面使用无甲醛胶黏剂贴较薄的桉木单板,桉木单板纹理同向,与无节松木单板纵横预压;

45.2)开伸缩缝

46.在无节松木单板及其下面的桉木单板上,沿松木纹理方向开若干个伸缩缝,伸缩缝贯穿无节松木单板及其下面的桉木单板,伸缩缝上方设有预留,预留在无节松木单板上;

47.3)压贴

48.在无节松木单板上面的桉木单板上表面同纹理方向使用无甲醛胶黏剂复贴一层较薄的桉木单板,无节松木单板下面的下桉木单板下表面同纹理方向复贴较厚的桉木单板,预压后热压,形成“五合一”基材。

49.与现有技术相比,本发明的有益效果为:

50.本发明公开了一种排骨木芯复合地板及其制备方法,该排骨木芯复合地板包括由上至下依次设置的面板、若干层上桉木单板层、厚松木芯板层、若干层下桉木单板层和平衡层,平衡层包括榉木背板层,榉木背板层远离下桉木单板层的一面设置有浸渍纸防潮层。本发明提供的一种排骨木芯复合地板及其制备方法,在松木单板上沿纹理方向开一定尺寸和一定数量的伸缩缝,能够干缩湿胀,起到缓冲作用,提高排骨木芯复合地板的耐湿尺寸稳定性和耐热尺寸稳定性好,更加适合南北方环境使用,同时能够分散地板内应力,结构稳定性高,本发明详细记录并规范了排骨木芯复合地板的制备方法,制备方法简单,实际生产指导意义较大,有助于提高排骨木芯复合地板的质量,同时采用无甲醛胶黏剂即e0级环保胶黏剂,在地板制造过程中更加绿色环保,适合工业化生产。

附图说明

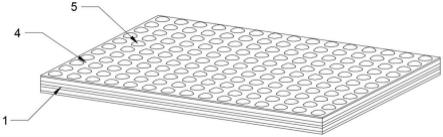

51.图1为本发明的整体结构示意图;

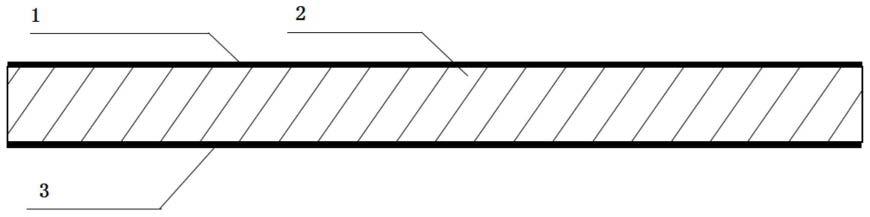

52.图2为本发明实施例1和实施例2的结构示意图;

53.图3为本发明实施例3的结构示意图;

54.图4为本发明实施例4的结构示意图。

具体实施方式

55.下面对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

56.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

57.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

58.如图1-4所示,一种排骨木芯复合地板,包括由上至下依次设置的面板1、基材2和平衡层3,基材2包括由上至下依次设置的若干层上桉木单板层4、一层厚松木芯板层5和若干层下桉木单板层6,基材2可根据实际需求制成“三合一”或“四合一”或“五合一”基材,平衡层3包括榉木背板层7,榉木背板层7远离下桉木单板层6的一面设置有浸渍纸防潮层。

59.面板1可采用浸渍纸面层与防爆纸缓冲层或高密度板缓冲层制成,也可采用实木面皮制成。

60.一种排骨木芯复合地板的制备方法,包括以下步骤:

61.步骤一:原材料检验

62.检验桉木单板、松木单板的规格、尺寸偏差及含水率;

63.松木单板的厚度偏差为

±

0.1mm,直线度≤1mm/m,对角线偏差≤3mm,密度在0.50-0.60g/cm3,含水率在7-10%;

64.步骤二:原材料分选

65.挑选质量较好的无节松木单板和桉木单板,无节松木单板不允许有死节、蓝变、环裂、开裂等,桉木单板无腐朽、无孔洞、无夹皮、少结节;

66.步骤三:基材制备

67.根据实际需求制成“三合一”或“四合一”或“五合一”基材;

68.步骤四:对基材2刮腻、养生

69.步骤五:对基材2修边、定厚砂光

70.按照标定尺寸,对基材2四周进行修边,再在砂光机上对基材2进行双面定厚砂光;

71.步骤六:面板、平衡层热压组合

72.将浸渍纸面层和防爆纸缓冲层热压组合在一起,或将浸渍纸面层与高密度板缓冲层热压组合在一起,形成面板1;

73.将榉木背板和浸渍纸防潮层热压组合在一起,形成平衡层3;

74.若面板1为实木面皮,直接压贴在基材2上;

75.步骤七:基材2的上下面分别压贴面板1和平衡层3,制得大板,大板最上面为浸渍纸面层或实木面皮(柞木、黑胡桃、柚木等木种),最下面为浸渍纸防潮层;

76.步骤八:大板养生;

77.步骤九:大板开片;

78.步骤十:坯料铣型;

79.步骤十一:素板倒角漆;

80.步骤十二:素板封蜡;

81.步骤十三:成品包装。

82.步骤三中,“三合一”基材的制备步骤包括:

83.1)预压

84.无节松木单板和桉木单板纵横预压;

85.2)开伸缩缝

86.在无节松木单板上沿纹理方向开若干个伸缩缝8,伸缩缝8上方设有预留9,预留9在无节松木单板上;

87.3)压贴

88.在无节松木单板上使用e0级环保胶黏剂复贴桉木单板,无节松木单板上下面的桉木单板纹理同向,预压后热压,形成“三合一”基材。

89.步骤三中,“四合一”基材的制备步骤包括:

90.1)预压

91.在无节松木单板上,使用e0级环保胶黏剂上贴较厚的桉木单板,下贴较薄的桉木单板,无节松木单板上下面的桉木单板纹理同向,与无节松木单板纵横预压;

92.2)开伸缩缝

93.在较薄的桉木单板和无节松木单板上,沿松木纹理方向开若干个伸缩缝8,伸缩缝8贯穿较薄的桉木单板和无节松木单板,伸缩缝8上方设有预留9,预留9在无节松木单板上;

94.3)压贴

95.在较薄的桉木单板下表面使用e0级环保胶黏剂同向复贴较厚的桉木单板,预压后热压,形成“四合一”基材。

96.步骤三中,“五合一”基材的制备步骤包括:

97.1)预压

98.在无节松木单板的上下面使用e0级环保胶黏剂贴较薄的桉木单板,桉木单板纹理同向,与无节松木单板纵横预压;

99.2)开伸缩缝

100.在无节松木单板及其下面的桉木单板上,沿松木纹理方向开若干个伸缩缝8,伸缩缝8贯穿无节松木单板及其下面的桉木单板,伸缩缝8上方设有预留9,预留9在无节松木单板上;

101.3)压贴

102.在无节松木单板上面的桉木单板上表面同纹理方向使用e0级环保胶黏剂复贴一层较薄的桉木单板,无节松木单板下面的下桉木单板下表面同纹理方向使用e0级环保胶黏剂复贴较厚的桉木单板,预压后热压,形成“五合一”基材。

103.本发明组坯时采用无甲醛胶黏剂,满足人们绿色健康环保的需求,适用于地板领域。

104.无甲醛胶黏剂,包括以下重量份数的各组份:

105.水性环氧树脂乳液5-15份

106.酶解的花生蛋白30-50份

107.乙醇1-7份。

108.无甲醛胶黏剂的制备步骤为:

109.于30-60℃条件下,将一半的水性环氧树脂乳液、30-50份酶解的花生蛋白和1-7份乙醇边搅拌边混合均匀,随后冷却至20-28℃后,加入余下的水性环氧树脂乳液,搅拌混匀即可得到所需无甲醛胶黏剂。

110.实施例1

111.如图1-2所示,一种排骨木芯复合地板,包括由上至下依次设置的面板1、基材2和平衡层3,基材2包括由上至下依次设置的一层上桉木单板层4、一层厚松木芯板层5和一层下桉木单板层6,基材2为“三合一”基材,平衡层3包括榉木背板层7,榉木背板层7远离下桉木单板层6的一面设置有浸渍纸防潮层。

112.面板1可采用浸渍纸面层与防爆纸缓冲层或高密度板缓冲层制成,也可采用实木面皮制成。

113.一种排骨木芯复合地板的制备方法,包括以下步骤:

114.步骤一:原材料检验

115.检验桉木单板、松木单板的规格、尺寸偏差及含水率;

116.松木单板的厚度为7.5

±

0.1mm,直线度≤1mm/m,对角线偏差≤3mm,密度在0.50-0.60g/cm3,含水率在7-10%;

117.桉木单板的厚度为3.0-3.6mm;

118.步骤二:原材料分选

119.挑选质量较好的无节松木单板和桉木单板,无节松木单板不允许有死节、蓝变、环裂、开裂等,桉木单板无腐朽、无孔洞、无夹皮、少结节;

120.步骤三:“三合一”基材制备

121.1)预压

122.无节松木单板和桉木单板纵横预压;

123.2)开伸缩缝

124.在无节松木单板上沿纹理方向开若干个宽约1.5mm、深约6.5mm的伸缩缝8,伸缩缝8上方设有1mm的预留9,预留9在无节松木单板上;伸缩缝5等间隔设置;

125.3)压贴

126.在无节松木单板上使用e0级环保胶黏剂复贴桉木单板,无节松木单板上下面的桉木单板纹理同向,预压后热压,形成“三合一”基材;

127.其中,e0级环保胶黏剂的单面涂布量220-240g/cm2;

128.步骤四:“三合一”基材刮腻、养生7-10天;

129.步骤五:“三合一”基材修边、定厚砂光

[0130]“三合一”基材修边后的长度偏差为

±

1mm,宽度偏差为

±

0.5mm,定厚为13.6

±

0.2mm,直线度≤1mm/m,对角线偏差≤3mm,长度方向翘曲度≤5mm,宽度方向翘曲度≤3mm;

[0131]

步骤六:面板1、平衡层3热压组合

[0132]

将浸渍纸面层和防爆纸缓冲层热压组合在一起,或将浸渍纸面层与0.8-1.0mm厚的高密度板缓冲层(密度≥0.85g/cm3)热压组合在一起,形成面板1;

[0133]

将0.45-0.55mm厚的榉木背板和浸渍纸防潮层热压组合在一起,形成平衡层3;

[0134]

步骤七:“三合一”基材的上下面分别压贴面板1、平衡层3,制得大板;

[0135]

步骤八:大板养生7-10天;

[0136]

步骤九:大板开片;

[0137]

步骤十:坯料铣型;

[0138]

坯料开锁扣,倒角角度45

°

,拼装离缝≤0.20mm;

[0139]

步骤十一:素板倒角漆

[0140]

倒角漆颜色与板面颜色协调一致,采用水性漆,使用红外干燥;

[0141]

步骤十二:素板封蜡;

[0142]

步骤十三:成品包装,成品厚度15

±

0.2mm。

[0143]

e0级环保胶黏剂本身不含有甲醛等有毒气体,健康环保,其包括以下重量份数的各组份:

[0144]

水性环氧树脂乳液12份

[0145]

酶解的花生蛋白30份

[0146]

乙醇2份。

[0147]

e0级环保胶黏剂的制备步骤为:

[0148]

于30-60℃条件下,将6份水性环氧树脂乳液、30份酶解的花生蛋白和2份乙醇边搅拌边混合均匀,随后冷却至20-28℃后,加入余下的6份水性环氧树脂乳液,搅拌混匀即可得

到所需e0级环保胶黏剂。

[0149]

本实施例的e0级环保胶黏剂也可采用市场购买获得。

[0150]

实施例2

[0151]

如图1-2所示,一种排骨木芯复合地板,包括由上至下依次设置的面板1、基材2和平衡层3,基材2包括由上至下依次设置的一层上桉木单板层4、一层厚松木芯板层5和一层下桉木单板层6,基材2为“三合一”基材,平衡层3包括榉木背板层7,榉木背板层7远离下桉木单板层6的一面设置有浸渍纸防潮层。

[0152]

面板1采用浸渍纸面层与防爆纸缓冲层制成。

[0153]

一种排骨木芯复合地板的制备方法,包括以下步骤:

[0154]

步骤一:原材料检验

[0155]

检验桉木单板、松木单板的规格、尺寸偏差及含水率;

[0156]

松木单板的厚度为7.5mm,直线度≤1mm/m,对角线偏差≤3mm,密度在0.50g/cm3,含水率在8%;

[0157]

桉木单板的厚度为3.0mm;

[0158]

步骤二:原材料分选

[0159]

挑选质量较好的无节松木单板和桉木单板,无节松木单板不允许有死节、蓝变、环裂、开裂等,桉木单板无腐朽、无孔洞、无夹皮、少结节;

[0160]

步骤三:“三合一”基材制备

[0161]

1)预压

[0162]

无节松木单板和桉木单板纵横预压;

[0163]

2)开伸缩缝

[0164]

在无节松木单板上沿纹理方向开若干个宽约1.5mm、深约6.5mm的伸缩缝8,伸缩缝8上方设有1mm的预留9,预留9在无节松木单板上;伸缩缝5等间隔设置;

[0165]

3)压贴

[0166]

在无节松木单板上使用e0级环保胶黏剂复贴桉木单板,无节松木单板上下面的桉木单板纹理同向,预压后热压,形成“三合一”基材;

[0167]

其中,e0级环保胶黏剂的单面涂布量220g/cm2;

[0168]

步骤四:“三合一”基材刮腻、养生9天;

[0169]

步骤五:“三合一”基材修边、定厚砂光

[0170]“三合一”基材修边后的长度偏差为

±

1mm,宽度偏差为

±

0.5mm,定厚为13.6

±

0.2mm,直线度≤1mm/m,对角线偏差≤3mm,长度方向翘曲度≤5mm,宽度方向翘曲度≤3mm;

[0171]

步骤六:面板1、平衡层3热压组合

[0172]

将浸渍纸面层和防爆纸缓冲层热压组合在一起,形成面板1;

[0173]

将0.55mm厚的榉木背板和浸渍纸防潮层热压组合在一起,形成平衡层3;

[0174]

步骤七:“三合一”基材的上下面分别压贴面板1、平衡层3,制得大板;

[0175]

步骤八:大板养生10天;

[0176]

步骤九:大板开片;

[0177]

步骤十:坯料铣型;

[0178]

坯料开锁扣,倒角角度45

°

,拼装离缝≤0.20mm;

[0179]

步骤十一:素板倒角漆

[0180]

倒角漆颜色与板面颜色协调一致,采用水性漆,使用红外干燥;

[0181]

步骤十二:素板封蜡;

[0182]

步骤十三:成品包装,成品厚度15

±

0.2mm。

[0183]

余同实施例1。

[0184]

实施例3

[0185]

如图1和图3所示,本实施例与实施例1的区别在于,本实施例的排骨木芯复合地板包括由上至下依次设置的面板1、基材2和平衡层3,基材2包括由上至下依次设置的一层上桉木单板层4、一层厚松木芯板层5和两层下桉木单板层6,两层下桉木单板层6的厚度可相同或相异,基材2为“四合一”基材,平衡层3包括榉木背板层7,榉木背板层7远离下桉木单板层6的一面设置有浸渍纸防潮层。

[0186]

一种排骨木芯复合地板的制备方法,包括以下步骤:

[0187]

步骤一:原材料检验

[0188]

检验桉木单板、松木单板的规格、尺寸偏差及含水率;

[0189]

松木单板的厚度为7.5

±

0.1mm,直线度≤1mm/m,对角线偏差≤3mm,密度在0.50-0.60g/cm3,含水率在7-10%;

[0190]

步骤二:原材料分选

[0191]

挑选质量较好的无节松木单板和桉木单板,无节松木单板不允许有死节、蓝变、环裂、开裂等,桉木单板无腐朽、无孔洞、无夹皮、少结节;

[0192]

步骤三:“四合一”基材制备

[0193]

1)预压

[0194]

在7.5

±

0.1mm厚的无节松木单板上,使用e0级环保胶黏剂上贴3.0-3.6mm厚的桉木单板,下贴1.65-1.7mm厚的桉木单板,无节松木单板上下面的桉木单板纹理同向,与无节松木单板纵横预压;

[0195]

贴3.0-3.6mm厚的桉木单板时,e0级环保胶黏剂单面涂布量220-240g/m2,贴1.65-1.7mm厚的桉木单板时,e0级环保胶黏剂单面涂布量180~200g/m2;

[0196]

2)开伸缩缝

[0197]

在较薄的桉木单板和无节松木单板上,沿松木纹理方向开若干个宽约1.5mm、深约8.2mm的伸缩缝8,伸缩缝8贯穿无节松木单板下表面的桉木单板和无节松木单板,伸缩缝8上方设有1mm的预留9,预留9在无节松木单板上;

[0198]

3)压贴

[0199]

在无节松木单板下表面的桉木单板下表面使用e0级环保胶黏剂同向复贴2.0-2.2mm厚的桉木单板,预压后热压,形成“四合一”基材;

[0200]

步骤四:“四合一”基材刮腻、养生7-10天;

[0201]

步骤五:“四合一”基材修边、定厚砂光

[0202]“四合一”基材修边后的长度偏差为

±

1mm,宽度偏差为

±

0.5mm,直线度≤1mm/m,对角线偏差≤3mm,长度方向翘曲度≤5mm,宽度方向翘曲度≤3mm;

[0203]

步骤六:面板1、平衡层3热压组合

[0204]

将浸渍纸面层和防爆纸缓冲层热压组合在一起,或将浸渍纸面层与0.8-1.0mm厚

1.7mm厚的桉木单板,桉木单板纹理同向,与无节松木单板纵横预压;e0级环保胶黏剂单面涂布量180-200g/m2;

[0234]

2)开伸缩缝

[0235]

在无节松木单板及其下面的桉木单板上,沿松木纹理方向开若干个宽约1.5mm、深约8.2mm的伸缩缝8,伸缩缝8贯穿无节松木单板及其下面的桉木单板,伸缩缝8上方设有1mm的预留9,预留9在无节松木单板上;

[0236]

3)压贴

[0237]

在无节松木单板上面的桉木单板上表面同纹理方向使用e0级环保胶黏剂复贴一层1.65-1.7mm厚的桉木单板,无节松木单板下面的下桉木单板下表面同纹理方向复贴2.0-2.2mm厚的桉木单板,预压后热压,形成“五合一”基材;

[0238]

步骤四:“五合一”基材刮腻、养生7-10天;

[0239]

步骤五:“五合一”基材修边、定厚砂光

[0240]“五合一”基材修边后的长度偏差为

±

1mm,宽度偏差为

±

0.5mm,直线度≤1mm/m,对角线偏差≤3mm,长度方向翘曲度≤5mm,宽度方向翘曲度≤3mm;

[0241]

步骤六:面板1、平衡层3热压组合

[0242]

将浸渍纸面层和防爆纸缓冲层热压组合在一起,或将浸渍纸面层与0.8-1.0mm厚的高密度板缓冲层(密度≥0.85g/cm3)热压组合在一起,形成面板1;

[0243]

将0.45-0.55mm厚的榉木背板和浸渍纸防潮层热压组合在一起,形成平衡层3;

[0244]

步骤七:“五合一”基材的上下面分别压贴面板1、平衡层3,制得大板;

[0245]

步骤八:大板养生7-10天;

[0246]

步骤九:大板开片;

[0247]

步骤十:坯料铣型;

[0248]

坯料开锁扣,倒角角度45

°

,拼装离缝≤0.20mm;

[0249]

步骤十一:素板倒角漆

[0250]

倒角漆颜色与板面颜色协调一致,采用水性漆,使用红外干燥;

[0251]

步骤十二:素板封蜡;

[0252]

步骤十三:成品包装。

[0253]

余同实施例1。

[0254]

本发明未具体描述的部分或结构采用现有技术或现有产品即可,在此不做赘述。

[0255]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。