1.本发明涉及一种用于预制混凝土构件的免蒸养剂及其制备方法,属于添加剂技术领域。

背景技术:

2.装配式建筑具有施工效率高、工期短、质量高、环境友好等诸多优势,是国家和各地方大力鼓励推广应用的建筑模式。预制混凝土构件(pc)是装配式建筑主要构成元素,在装配式建筑发展中起着核心作用。新型施工方式如隧道盾构法施工、沉井法施工、顶进法施工和箱涵法施工等也需要预制管片、预制沉井、预制顶管、预制箱涵等作为主要支撑构件,预制混凝土构件应用越来越广泛,需求量也持续增长。

3.预制混凝土构件可以在现场生产或者工厂生产。现场生产主要是制备超大、超重、不易搬运的超大型构件如沉井、箱涵等。大部分的预制构件生产均在工厂进行流水线生产,具有生产条件好、产品质量好等优势,是预制混凝土构件生产的最主要方式。工厂生产是在工厂拌合站进行混凝土拌合,然后在工厂事先设置好的模具中浇筑成型,脱模,养护至规定龄期后再出厂运至施工现场进行装配施工。使用的模具通常是固定规格的成套金属模具,具有尺寸精确、自动化程度高(如自动振捣)、流水线生产等优势,但模具价格高昂,而且受厂房面积等因素限制,通常在工厂设计时就固定了生产中模具套数,模具周转率成为制约生产效率的主要因素。因此,工厂生产过程中为了加快模具及场地周转率,提升生产效率,采用热蒸汽养护来加速混凝土的硬化,从而缩短脱模时间,达到每日生产两番甚至三番预制混凝土构件的目的。蒸养环节是预制混凝土生产中能耗最高的环节。因此,取消蒸养环节,实现免蒸养生产是碳减排碳中和的重要技术途径。

4.目前,预制混凝土免蒸养技术的实现途径主要是通过早强型化学外加剂来提升混凝土早期强度,但该方法对早期强度的提升效果有限,而且会带来收缩增加、易开裂等问题,通常在夏季气温较高时可以使用,在其它气温较低的季节仍然需要蒸汽养护。

5.鉴于此,有必要提供一种新的用于预制混凝土构件的免蒸养剂及其制备方法,以解决现有技术的不足。

技术实现要素:

6.本发明的目的之一,是提供一种用于预制混凝土构件的免蒸养剂。

7.本发明解决上述技术问题的技术方案如下:一种用于预制混凝土构件的免蒸养剂,由如下质量百分数的原料制成:含铝活性矿物材料50%-90%和石膏10%-50%。

8.本发明的用于预制混凝土构件的免蒸养剂的原理说明:

9.本发明的用于预制混凝土构件的免蒸养剂,由含铝活性矿物材料和石膏为原料。本发明经研究发现,含铝活性矿物材料经高温煅烧后,含有钙质、铝质、铁质和硫质等原料,水化活性高,水化后产生的晶体产物能够快速搭建起骨架结构,产生的凝胶产物及硅酸盐水泥矿物等水化产物则可以填充在骨架结构中,从而形成密实的浆体结构,使得混凝土早

期性能增长迅速。另外,含铝活性矿物材料在水化过程中水化放热量较大,能够使得预制混凝土浇筑后产生温度升高,产生自热养护效果,从而加速了水化反应的进行,促进了混凝土早期性能的发展。

10.本发明选取含铝活性矿物材料与石膏复合,制备得到的免蒸养剂在混凝土中能够快速水化硬化,同时能够大幅度地促进硅酸盐水泥矿物早期水化、增加硬化体的密实性,从而大幅度提升混凝土早期强度。

11.经测试,本发明的用于预制混凝土构件的免蒸养剂能够大幅度加速入模后混凝土的水化硬化速度,从而使得预制混凝土在常温养护6h-12h即可达到脱模强度,与蒸养养护时间相当;此外,还增加了混凝土的密实性,后期强度和耐久性能尤其是收缩性能都有显著提升。

12.本发明的用于预制混凝土构件的免蒸养剂的有益效果是:

13.1、本发明的用于预制混凝土构件的免蒸养剂,能以外加剂的形式掺入混凝土中,提升混凝土早期性能的发展,从而实现预制混凝土构件生产中取消蒸养环节。

14.2、本发明的用于预制混凝土构件的免蒸养剂,不仅能够大幅度加速入模后混凝土的水化硬化速度,从而使得预制混凝土在常温养护6h-12h即可达到脱模强度,与蒸养养护时间相当;而且增加了混凝土的密实性,后期强度和耐久性能尤其是收缩性能都有显著提升。

15.在上述技术方案的基础上,本发明还可以做如下改进。

16.进一步,所述用于预制混凝土构件的免蒸养剂,由如下质量百分数的原料制成:含铝活性矿物材料50%-89.8%、石膏10%-40%、矿物外加剂0.1%-15%和化学添加剂0.1%-5%。

17.采用上述进一步的有益效果是:本发明经过研究发现,在含铝活性矿物材料和石膏之外,添加矿物外加剂和化学添加剂之后,得到的用于预制混凝土构件的免蒸养剂的技术效果更好。其中,矿物外加剂主要作用是增加混凝土拌合物的流动性;化学添加剂调节增强作用产生的时间,保持新拌混凝土的工作性能。

18.更进一步,所述含铝活性矿物材料的制备方法是:分别称取如下质量百分数的原料:钙质原料40%-80%、铝质或铝铁质原料10%-40%、铁质原料0%-15%和硫质原料0%-35%,混合后,研磨,采用如下三种方式之一进行处理:方式一:成球后烘干,然后高温煅烧;方式二:压片后烘干,然后高温煅烧;方式三:直接采用工业窑炉高温煅烧;然后均快速冷却至≤100℃,即得。

19.采用上述进一步的有益效果是:本发明的含铝活性矿物材料,经过高温煅烧而成,含有钙质、铝质、铁质和硫质等原料。经化学分析检测,含有al2o

3 20%-80%、cao 15-50%、sio

2 0-20%、fe2o

3 0-18%和so

3 0-20%。

20.其中,快速冷却能够最大程度保留含铝活性矿物材料的活性,同时也能增加煅烧物料颗粒或块体内部应力,从而使物料变得更加易磨。比如,可以采用篦冷机进行快速冷却。

21.更进一步,所述钙质原料为石灰石,所述铝质或铝铁质原料为铝矾土或者高铁铝矾土,所述铁质原料为铁矿石、铁尾矿和硫酸渣中的任意一种,所述硫质原料为天然含水石膏、天然无水石膏、副产品含水石膏和副产品无水石膏中的任意一种或两种以上的混合物。

22.更进一步,所述研磨是指磨至80μm筛余0%-30%的生料。

23.采用上述进一步的有益效果是:采用上述参数,能保证原料在高温下充分反应生成活性含铝矿物。

24.更进一步,所述高温煅烧均是在1200℃-1400℃煅烧温度下停留10min-60min。

25.采用上述更进一步的有益效果是:经过高温煅烧,可以让物料充分发生化学反应形成活性矿物并生长至一定晶体尺寸。

26.进一步,所述石膏为天然无水石膏,或者为天然无水石膏与含水石膏的混合物,且混合物中无水石膏的质量百分含量≥50%。

27.采用上述进一步的有益效果是:石膏在水泥水化过程中与含铝活性矿物材料共同快速形成硬化体骨架结构。

28.进一步,所述矿物外加剂为粉煤灰、硅灰和玻化微珠中的任意一种或两种以上的混合物。

29.采用上述进一步的有益效果是:以上均可以作为矿物外加剂,可以增加混凝土拌合物流动性,有助于混凝土拌合物的浇筑。

30.进一步,所述化学添加剂为硼酸、柠檬酸、木质磺酸钠、木质磺酸钙、葡萄糖酸钠、葡萄糖酸钙、酒石酸、碳酸锂、硫酸钠、亚硝酸钙中的任意一种或两种以上的混合物。

31.采用上述进一步的有益效果是:以上均可以作为化学添加剂,主要作用是辅助调节含铝活性矿物的水化。

32.本发明的目的之二,是提供上述用于预制混凝土构件的免蒸养剂的制备方法。

33.本发明解决上述技术问题的技术方案如下:上述用于预制混凝土构件的免蒸养剂的制备方法,包括如下步骤:

34.分别称取如下质量百分数的原料:含铝活性矿物材料50%-90%和石膏10%-50%,混合均匀,研磨,即得所述用于预制混凝土构件的免蒸养剂。

35.本发明的用于预制混凝土构件的免蒸养剂的制备方法的有益效果是:

36.本发明的用于预制混凝土构件的免蒸养剂的制备方法简单,操作容易,成本低廉,适合规模化推广应用。

37.在上述技术方案的基础上,本发明还可以做如下改进。

38.进一步,所述用于预制混凝土构件的免蒸养剂后的比表面积为350m2/kg-550m2/kg。

39.采用上述进一步的有益效果是:采用上述参数,更有利于提高后续用于预制混凝土构件的免蒸养剂的性能。

具体实施方式

40.以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

41.实施例1

42.本实施例的用于预制混凝土构件的免蒸养剂的制备方法,包括如下步骤:

43.步骤1:分别称取如下质量百分数的原料:石灰石50%、铝矾土40%和硬石膏10%,混合后,磨至80μm筛余为8%-12%的生料,将生料与占生料质量6%的水拌和均匀后压制成

生料饼,然后在烘箱中烘干。将烘干的生料饼放入高温电炉中,将电炉温度从室温升至1350℃,保温60min,然后取出放在空气中冷却至室温,即得含铝活性矿物材料。经化学分析检测,该含铝活性矿物材料的成分如表1所示。

44.表1含铝活性矿物材料的化学成分(%)

45.名称烧失量sio2al2o3fe2o3caomgok2ona2otio2so3合计石灰石43.20.330.230.1254.010.530.210.23

‑‑

98.86铝矾土14.0517.5155.435.382.160.420.090.333.12-98.49硬石膏5.150.460.430.1239.461.42

‑‑‑

51.5998.63含铝活性矿物材料-9.9830.903.0844.030.800.200.341.737.1498.19

46.步骤2:分别称取如下质量百分数的原料:上述含铝活性矿物材料70.0%、硬石膏25%、矿物外加剂4.5%和化学添加剂0.5%,混合均匀,研磨至比表面积420

±

20m2/kg,即得用于预制混凝土构件的免蒸养剂。其中,所述矿物外加剂为二级粉煤灰;所述化学添加剂为质量百分数为5%的硼酸、质量百分数为5%碳酸锂和质量百分数为90%硫酸钠的混合物。

47.实施例2

48.本实施例的用于预制混凝土构件的免蒸养剂的制备方法,包括如下步骤:

49.步骤1:分别称取如下质量百分数的原料:石灰石58%、铝矾土32%和硬石膏10%,混合后,磨至80μm筛余为16%-18%的生料,将生料经回转窑煅烧至1350

±

50℃,物料在回转窑内停留时间约为30min,成为里外一致的均匀颗粒状或块状物料,回转窑所用的燃料为燃煤,燃煤燃烧后产生的煤灰为煅烧前物料重量的2.6%。煅烧物料从回转窑出来后进入冷却机冷却,即得含铝活性矿物材料。经化学分析检测,该含铝活性矿物材料的成分如表2所示。

50.表2含铝活性矿物材料的化学成分(%)

51.名称烧失量sio2al2o3fe2o3caomgok2ona2otio2so3合计石灰石43.20.330.230.1254.010.530.210.23

‑‑

98.86铝矾土11.212.6865.133.442.520.50.130.232.18-98.01硬石膏5.050.330.430.1240.021.22

‑‑‑

51.5998.76煤灰-49.8730.816.878.11.63

‑‑

0.62-97.90含铝活性矿物材料-6.6232.741.8247.240.820.220.291.097.1597.98

52.步骤2:分别称取如下质量百分数的原料:上述含铝活性矿物材料70.0%、硬石膏29%和化学添加剂1%,混合均匀,研磨至比表面积500

±

20m2/kg,即得用于预制混凝土构件的免蒸养剂。其中,所述化学添加剂为葡萄糖酸钠。

53.实施例3

54.本实施例的用于预制混凝土构件的免蒸养剂的制备方法,包括如下步骤:

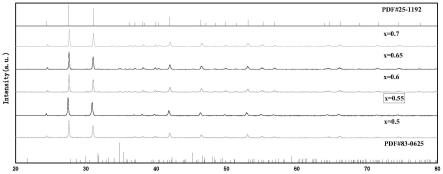

55.步骤1:分别称取如下质量百分数的原料:石灰石44%、铝矾土35.65%、混合石膏13.15%和铁矿废渣7.2%,混合后,磨至80μm筛余为8%-12%的生料,将生料与占生料质量8%的水拌和均匀后压制成生料饼,然后在烘箱中烘干。将烘干的生料饼放入高温电炉中,将电炉温度从室温升至1300℃,保温40min,然后取出放在空气中冷却至室温,即得含铝活性矿物材料。经化学分析检测,该含铝活性矿物材料的成分如表3所示。

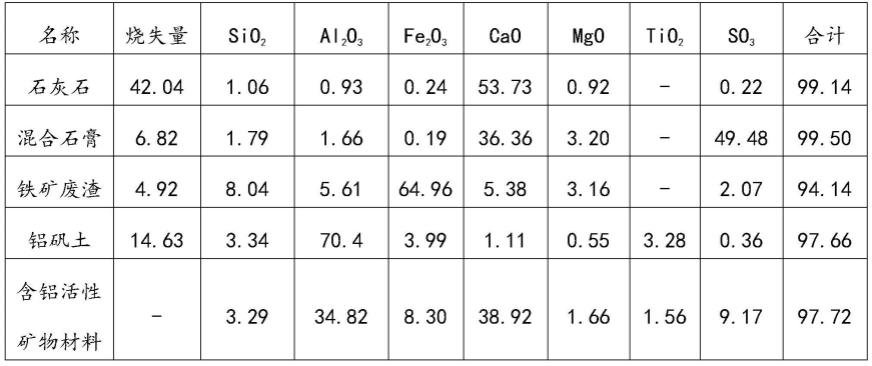

56.表3含铝活性矿物材料的化学成分(%)

[0057][0058]

步骤2:分别称取如下质量百分数的原料:上述含铝活性矿物材料70.0%、混合石膏28%、矿物外加剂2%以及化学添加剂0.2%,混合均匀,研磨至比表面积420m2/kg-450m2/kg,即得用于预制混凝土构件的免蒸养剂。其中,所述矿物外加剂为玻化微珠。

[0059]

实施例4

[0060]

本实施例的用于预制混凝土构件的免蒸养剂的制备方法,包括如下步骤:

[0061]

步骤1:分别称取如下质量百分数的原料:石灰石44.75%、铝矾土34.20%、硬石膏13.85%和铁矿废渣7.2%,混合后,磨至80μm且筛余为20%-22%的粉体,将粉体经过隧道窑煅烧至1350

±

50℃,煅烧成为里外一致的均匀颗粒状或块状物料然后取出放在空气中冷却至室温,即得含铝活性矿物材料。经化学分析检测,该含铝活性矿物材料的成分如表4所示。

[0062]

表4含铝活性矿物材料的化学成分(%)

[0063][0064]

步骤2:分别称取如下质量百分数的原料:上述含铝活性矿物材料60.0%、硬石膏28%、矿物外加剂10%和化学添加剂2%,混合均匀,研磨至比表面积380m2/kg-420m2/kg,即得用于预制混凝土构件的免蒸养剂。其中,所述矿物外加剂为粉煤灰和硅灰按质量比1:1的混合物。所述化学添加剂为质量百分数为80%的木质磺酸钙、质量百分数为10%的柠檬酸和质量百分数为10%的碳酸锂的混合物。

[0065]

实施例5

[0066]

本实施例的用于预制混凝土构件的免蒸养剂的制备方法,包括如下步骤:

[0067]

步骤1:分别称取如下质量百分数的原料:石灰石35%、铝矾土60.06%和粉煤灰4.94%,混合后,磨至80μm筛余为6%-18%的生料,将生料与占生料质量8%的水拌和均匀后压制成生料饼,然后在烘箱中烘干。将烘干的生料饼放入高温电炉中,将电炉温度从室温升至1350℃-1400℃,保温30min,然后取出放在空气中冷却至室温,即得含铝活性矿物材料。经化学分析检测,该含铝活性矿物材料的成分如表5所示。

[0068]

表5含铝活性矿物材料的化学成分(%)

[0069][0070]

步骤2:分别称取如下质量百分数的原料:上述含铝活性矿物材料67%、硬石膏25%、矿物外加剂5%和化学添加剂3%,混合均匀,研磨至比表面积350m2/kg-400m2/kg,即得用于预制混凝土构件的免蒸养剂。其中,所述矿物外加剂为粉煤灰、硅灰和玻化微珠按质量比1:1:1的混合物。所述化学添加剂为质量百分数为70%的葡萄糖酸钙和质量百分数为30%硫酸钠的混合物。

[0071]

实施例6

[0072]

本实施例的用于预制混凝土构件的免蒸养剂的制备方法,包括如下步骤:

[0073]

步骤1:分别称取如下质量百分数的原料:石灰石50%、铝矾土40%和硬石膏10%,混合后,磨至80μm筛余为8%-12%的生料,将生料与占生料质量6%的水拌和均匀后压制成生料饼,然后在烘箱中烘干。将烘干的生料饼放入高温电炉中,将电炉温度从室温升至1350℃,保温60min,然后取出放在空气中冷却至室温,即得含铝活性矿物材料。经化学分析检测,该含铝活性矿物材料的成分如表6所示。

[0074]

表6含铝活性矿物材料的化学成分(%)

[0075]

名称烧失量sio2al2o3fe2o3caomgok2ona2otio2so3合计石灰石43.20.330.230.1254.010.530.210.23

‑‑

98.86铝矾土14.0517.5155.435.382.160.420.090.333.12-98.49硬石膏5.150.460.430.1239.461.42

‑‑‑

51.5998.63含铝活性矿物材料-9.9830.903.0844.030.800.200.341.737.1498.19

[0076]

步骤2:分别称取如下质量百分数的原料:上述含铝活性矿物材料70.0%和硬石膏30%混合均匀,研磨至比表面积450

±

20m2/kg,即得用于预制混凝土构件的免蒸养剂。

[0077]

实验例

[0078]

本发明实施例1-6制备得到的用于预制混凝土构件的免蒸养剂,在混凝土拌制时可以根据实际需求,以水泥用量的2%-12%比例替代胶凝材料,达到缩短水泥凝结时间,增进混凝土早期强度增长,实现不用蒸汽养护条件下实现预制构件生产达到一日两番或一日

三番的目的。

[0079]

利用本发明实施例1-6制备得到的用于预制混凝土构件的免蒸养剂,在水泥净浆以及c

50

混凝土拌制中替代7%的水泥(p.o 52.5等级),水泥凝结时间及混凝土强度性能检测结果如表6所示。同时,以未添加免蒸养剂的混凝土作为对比例。

[0080]

表6添加免蒸养剂前后水泥凝结时间与混凝土抗压强度

[0081][0082]

从上述结果中可以看出,本发明实施例1-6制备得到的用于预制混凝土构件的免蒸养剂,凝结时间显著缩短,并大幅提高混凝土早期脱模强度(8h),提高幅度可达10mpa以上,能够满足预制构件吊装脱模要求。同时,掺加了免蒸养剂以后的混凝土28d强度也有较大的增长,混凝土28d收缩率大幅度降低,仅为未掺的1/4-1/5。

[0083]

本发明的用于预制混凝土构件的免蒸养剂能够大幅度加速入模后混凝土的水化硬化速度,从而使得预制混凝土在常温养护6h-12h即可达到脱模强度,与蒸养养护时间相当;此外,还增加了混凝土的密实性,后期强度和耐久性能尤其是收缩性能都有显著提升。

[0084]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。