1.本发明属于功能陶瓷及其制备技术领域,涉及一种两相复合微波介质陶瓷材料及其制备方法和应用,特别涉及一种低介电常数高性能、谐振频率温度系数τf接近0的两相复合微波介质陶瓷材料及制备方法。

背景技术:

2.微波介质陶瓷是近几十年发展起来的一种功能陶瓷,是指应用于微波频段(主要是uhf、shf频段,300mhz~300ghz)电路中作为介质材料并完成一种或多种功能的陶瓷。随着近些年通信的飞速发展,对微波器件的需求也日益提高,尤其是随着5g的发展,为了满足超高连接密度,超高流量密度,等需求要使用massive mimo技术对于天线和滤波器进行大规模集成化,基站数量激增,微波介质陶瓷,凭借其高q值,选频特性好、工作频率稳定性好、插入损耗小有利于小型化和集成化等优势越来越受到广泛的关注,成为近些年来微波介质材料的一个热点。微波介质陶瓷,在电子电路中被用于谐振器、滤波器制造,微波介质陶瓷具有高介电常数,低微波损耗,谐振频率温度系数近零等优点,可实现现代电路微波电路小型化、集成化、高可靠性和低成本的使用要求。

3.微波介质陶瓷性能主要实现的性能如下:

4.1)高品质因数。品质因数和介电损耗成反比是表征介质滤波器插入损耗的一个主要参数,因此高品质因数表征的是低介电损耗。

5.2)接近零的谐振频率温度系数。谐振频率温度系数表征的是谐振频率随温度变化的漂移情况,谐振频率温度系数越接近零则表明谐振频率随温度的变化漂移的越小。

6.目前,ba3(vo4)2体系和mg2b2o5体系均有相关研究,但因ba3(vo4)2与mg2b2o5的谐振频率温度系数较大且烧结温度较高,不符合微波元器件对介质材料谐振频率温度稳定性要求,因此如何实现ba3(vo4)2与mg2b2o5体系材料低烧结温度的和接近于零的谐振频率温度系数,以便工业生产具有积极意义。

技术实现要素:

7.为了克服上述现有技术的缺点,本发明的目的在于提供一种两相复合微波介质陶瓷材料及其制备方法和应用,该复合微波介质陶瓷材料相对介电常数较低,微波性能良好,谐振频率温度系数连续可调,化学组成及制备方法简单。

8.为了达到上述目的,本发明采用以下技术方案予以实现:

9.本发明公开了一种两相复合微波介质陶瓷材料,该两相复合微波介质陶瓷材料的组成表达式为(1-x)ba3(vo4)

2-xmg2b2o5,其中0.5≤x≤0.7。

10.优选地,所述两相复合微波介质陶瓷材料的介电常数εr=10.0~11.6,品质因数q

×

f=48,050ghz~62,600ghz,谐振频率温度系数τf=-3ppm/℃~ 43.6ppm/℃。

11.本发明还公开了上述的两相复合微波介质陶瓷材料的制备方法,包括以下步骤:

12.1)制备预烧料

13.按化学式ba3(vo4)2将baco3和v2o5按比例混合后,进行研磨处理,然后烘干、过筛得到ba3(vo4)2原料,再将ba3(vo4)2原料进行预烧结,得到ba3(vo4)2预烧料;

14.按化学式mg2b2o5将mgo和h3bo3按比例混合后,进行研磨处理,然后烘干、过筛得到mg2b2o5原料,再将mg2b2o5原料进行预烧结,得到mg2b2o5预烧料;

15.2)制备(1-x)ba3(vo4)

2-xmg2b2o5粉料

16.将ba3(vo4)2预烧料和mg2b2o5预烧料按比例混合后,进行研磨处理,然后烘干、过筛,得到(1-x)ba3(vo4)

2-xmg2b2o5粉料,其中0.5≤x≤0.7;

17.3)制备两相复合微波介质陶瓷材料

18.在(1-x)ba3(vo4)

2-xmg2b2o5粉料中加入粘合剂进行造粒、过筛,然后将过筛后的颗粒压制成型,再经排胶、烧结处理,制得两相复合微波介质陶瓷材料,即(1-x)ba3(vo4)

2-xmg2b2o5复合微波介质陶瓷,其中0.5≤x≤0.7。

19.优选地,步骤1)和步骤2)中所述的研磨处理操作为:将混合的原料、酒精和磨球以1:1:2的质量比混合,在300r/min~400r/min的转速下球磨4h~5h;步骤1)和步骤2)中所述的烘干是在100℃~120℃下处理。

20.优选地,步骤1)中,制备ba3(vo4)2预烧料时,预烧结的升温速率为自室温起,以2℃/min~4℃/min,升温至温度为750℃~850℃,保温时间4h;制备mg2b2o5预烧料时,预烧结的升温速率为自室温起,以2℃/min~4℃/min,升温至温度为1100℃~1200℃,保温时间4h。

21.优选地,步骤3)中,所述粘合剂为质量百分含量为5%的聚乙烯醇水溶液;所述粘合剂的加入量为(1-x)ba3(vo4)

2-xmg2b2o5粉料质量的5%~9%。

22.优选地,步骤3)中,所述造粒、过筛,然后将过筛后的颗粒压制成型的过程具体为:在(1-x)ba3(vo4)

2-xmg2b2o5粉料粉料中加入粘合剂,造粒研磨20min~40min,过60目和120目筛,取两者之间粒度的颗粒,再将得到的混料在20mpa的压力下保压时间50~90s压制成型,得到直径为10mm、厚度为4.9~5.1mm的圆柱形(1-x)ba3(vo4)

2-xmg2b2o5生坯。

23.优选地,步骤3)中,所述排胶的温度为500~600℃,保温时间为4~5h。

24.优选地,步骤3)中,所述烧结的升温速率为3℃/min,温度为900℃~1100℃,保温时间为2h。

25.本发明还公开了上述的两相复合微波介质陶瓷材料在制备电子电路微波器件中的应用。

26.与现有技术相比,本发明具有以下有益效果:

27.本发明提供了一种两相复合微波介质陶瓷材料,化学组成通式为(1-x)ba3(vo4)

2-xmg2b2o5,其中0.5≤x≤0.7。该两相复合微波介质陶瓷以上述特定通式的复合物为主体,将具有负谐振频率温度系数的mg2b2o5陶瓷和具有正谐振频率温度系数的ba3(vo4)2陶瓷相复合,使复合后的微波介质陶瓷介电常数在10.0~11.6之间可调,而且提高了陶瓷的q

×

f值,可靠性高,介电损耗低,谐振频率温度系数连续可调。实验结果表明,本发明提供的复合微波介电陶瓷的介电常数在10.0~11.6之间可调,q

×

f≥48,050ghz,可高达62,600ghz,相比与同介电常数的其他体系微波介电陶瓷,本体系q

×

f值大,即介电损耗低;同时谐振频率温度系数在-3ppm/℃~ 43.6ppm/℃之间连续可调,配方可灵活调整,可靠性高,化学组成及制备工艺简单。

28.本发明公开的上述两相复合微波介质陶瓷材料的制备方法,采用固相反应烧结的方法来制备,首先是根据合适比例的配方,选取合适的初始氧化物,通过研磨处理使得各种氧化物混合均匀,通过预烧结过程使得氧化物进行初步的反应,分别制备得到ba3(vo4)2预烧料和mg2b2o5预烧料,然后选取合适比例的化合物ba3(vo4)2和mg2b2o5,通过再次研磨处理,并细化化合物的颗粒尺寸,最后通过烧结过程制得目标陶瓷样品,本发明通过这样一种简单易行的有效的制备方法,得到的陶瓷样品的介电常数εr随成分在10.0~11.6之间变化,品质因数q

×

f值分布在48,050~62,600ghz,谐振频率温度系数τf近零且易调控(-3ppm/℃~ 43.6ppm/℃),烧结温度900℃~1100℃。该方法制备方法工艺简单,适宜大规模的产业化,具有十分广阔的发展前景。

29.本发明上述方法制备得到的两相复合微波介质陶瓷材料相对介电常数较低,微波性能良好,谐振频率温度系数连续可调,化学组成简单,因而能够广泛应用于制备电子电路微波器件。

附图说明

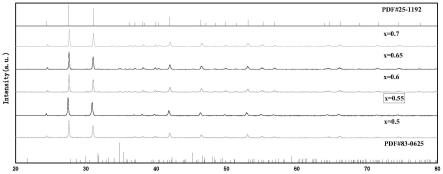

30.图1为本发明各个实施例制备的样品的xrd图谱;

31.图2为本发明各个实施例制备的样品的sem照片;其中,(a)为实施例1;(b)为实施例2;(c)为实施例3;(d)为实施例4;(e)为实施例5。

具体实施方式

32.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

33.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

34.本发明提供了一种复合微波介质陶瓷材料,具有以下通式:

35.(1-x)ba3(vo4)

2-xmg2b2o5,其中0.5≤x≤0.7。

36.本发明中所述复合微波介质陶瓷包括由mgo和h3bo3为基础复合而成的mg2b2o5,以及由baco3和v2o5为基础复合而成的ba3(vo4)2;上述两种晶相结构中,ba3(vo4)2陶瓷具有正谐振频率温度系数,mg2b2o5具有负谐振频率温度系数,二者进一步复合可以通过调整配比,使复合后的微波介质陶瓷谐振温度系数连续可调,还可以使其趋近于零,而且提高了陶瓷的q

×

f值。

37.本发明还提供了上述技术方案所述的复合微波介质陶瓷的制备方法,包括以下步

骤:

38.(1)按化学式ba3(vo4)2将baco3和v2o5按比例混合后,进行第一次研磨处理,然后烘干、过筛得到ba3(vo4)2原料;再将ba3(vo4)2原料进行第一次预烧结,得到ba3(vo4)2预烧料;

39.(2)按化学式子mg2b2o5将mgo和h3bo3按比例混合后,进行第二次研磨处理,然后烘干、过筛得到mg2b2o5原料;再将mg2b2o5原料进行第二次预烧结,得到mg2b2o5预烧料;

40.(3)将上述ba3(vo4)2预烧料和mg2b2o预烧料按比例混合后,进行第三次研磨处理,然后烘干、过筛,得到(1-x)ba3(vo4)

2-xmg2b2o5粉料,其中0.5≤x≤0.7;

41.(4)在步骤(3)得到的(1-x)ba3(vo4)

2-xmg2b2o5粉料中加入粘合剂进行造粒、过筛,然后将过筛后的颗粒压制成型,排胶、烧结,得到(1-x)ba3(vo4)

2-xmg2b2o5复合微波介质陶瓷。

42.注意:步骤(1)和步骤(2)之间没有顺序限制,可调整。

43.本发明首先按化学式ba3(vo4)2将baco3和v2o5按比例混合后,进行第一次研磨处理,得到ba3(vo4)2原料,再将所述的ba3(vo4)2原料进行第一次预烧,得到ba3(vo4)2预烧料。本发明对所述baco3和v2o5的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。本发明中,所述baco3和v2o5的用量按照化学式ba3(vo4)2计量比计算。

44.本发明中,所述第一次研磨处理的过程优选具体为:

45.将混合后的原料及酒精、镐球,以1:1:2的质量比混合,在300r/min~400r/min的转速下球磨4h~5h,然后再100℃~120℃下烘干,得到ba3(vo4)2原料。

46.更为优选为:

47.将混合后的原料、酒精、镐球,以1:1:2的质量比混合,350r/min的转速下球磨5h,然后在100℃下烘干,得到ba3(vo4)2原料。

48.本发明所述球磨的设备没有特殊的限制,采用本领域技术人员熟知的行星式球磨机即可;所述球磨的过程优选以镐球作为磨球,酒精作为球磨介质,本发明对此没有特殊限制。

49.在本发明中,所述第一次预烧结的升温速率为2℃/min~4℃/min,更优选为3℃/min;所述第一次预烧结的温度(即升温达到的温度)优选为750℃~850℃,更优选为800℃;所述第一次与烧结的保温时间优选为4h。

50.本发明还按化学式mg2b2o5将mgo和h3bo3按比例混合后,进行第二次研磨处理,得到mg2b2o5原料;再将所述mg2b2o5原料进行第二次预烧得到mg2b2o5预烧料。本发明对所述的mgo和h3bo3的来源没有特殊限制,采用本领域技术人员熟知额市售商品即可。在本发明中,所述mgo和h3bo3的用量按照化学式mg2b2o5中的化学计量比计算,同时还要多加按化学式计算出h3bo3质量的28%h3bo3。

51.本发明中,所述第二次研磨处理的过程优选具体为;

52.将混合后的原料及酒精、镐球,以1:1:2的质量比混合,在300r/min~400r/min的转速下球磨4h~5h,然后再100℃~120℃下烘干,得到mg2b2o5原料。

53.更为优选为:

54.将混合后的原料、酒精、镐球,以1:1:2的质量比混合,350r/min的转速下球磨5h,然后在100℃下烘干,得到mg2b2o5原料。

55.本发明所述球磨的设备没有特殊的限制,采用本领域技术人员熟知的行星式球磨

机即可;所述球磨的过程优选以镐球作为磨球,酒精作为球磨介质,本发明对此没有特殊限制。

56.在本发明中,所述第一次预烧结的升温速率为2℃/min~4℃/min,更优选为3℃/min;所述第一次预烧结的温度(即升温达到的温度)优选为1100℃~1200℃,更优选为1100℃;所述第一次与烧结的保温时间优选为4h。

57.在本发明中,上述得到ba3(vo4)2预烧料和mg2b2o5预烧料的步骤没有顺序限制。

58.得到所述ba3(vo4)2预烧料和mg2b2o5预烧料后,本发明将上述ba3(vo4)2预烧料和mg2b2o5预烧料混合后,进行第三次研磨处理,得到(1-x)ba3(vo4)

2-xmg2b2o5粉料。

59.在本发明中,上述步骤优选还包括:

60.在本发明中,所述第三次球磨处理过程优选具体为:

61.将混合后的原料及酒精、镐球,以1:1:2的质量比混合,在350r/min的转速下球磨5h,然后在100℃下烘干,得到(1-x)ba3(vo4)

2-xmg2b2o5粉料。

62.得到所述(1-x)ba3(vo4)

2-xmg2b2o5粉料后,本发明在得到的(1-x)ba3(vo4)

2-xmg2b2o5粉料中加入粘合剂进行造粒成型,得到(1-x)ba3(vo4)

2-xmg2b2o5生坯;然后在温度为550℃,保温时间为4h进行排胶,最后将(1-x)ba3(vo4)

2-xmg2b2o5生坯进行烧结,得到两相复合微波介质陶瓷。

63.在本发明中,所述粘合剂有足够粘性,能够保证良好的成型性和坯体的机械强度,且高温煅烧后能全部挥发,使坯体中不留有粘合剂残留杂质。在本发明中所述粘合剂优选为质量百分含量为5%的聚乙烯醇水溶液。在本发明中,所述聚乙烯醇经高温煅烧后变成co2和h2o,因此能全部挥发。

64.在本发明中,所述粘合剂的加入量优选为(1-x)ba3(vo4)

2-xmg2b2o5粉料质量的5%~9%,更为优选的用量为5%。

65.在本发明中,所述造粒成型的过程优选具体为:

66.在所述(1-x)ba3(vo4)

2-xmg2b2o5粉料中加入粘合剂,造粒研磨20min~40min,过60目和120目筛,取两者之间粒度的颗粒,再将得到的混料在20mpa的压力下压制成型,得到(1-x)ba3(vo4)

2-xmg2b2o5生坯;所述生坯为直径为10mm厚度为4.9~5.1mm的圆柱。

67.在本发明中,所述烧结的升温速率优选为2℃/min~4℃/min,更为优选为3℃/min;所述烧结温度(即升温到达的温度)优选为900℃~1100℃,所述烧结保温时间优选为2h~4h,更为优选为4h。本发明在烧结后,优选还包括对烧结后的产物进行冷却,得到复合微波介质陶瓷;采用本领域技术人员熟知的随炉冷却的技术方案即可,本发明对此没有特殊限制。

68.本发明提供了一种复合微波介质陶瓷材料,具有下式所示的通式:(1-x)ba3(vo4)

2-xmg2b2o5;其中0.5≤x≤0.7。与现今技术相比,本发明提供的微波介质陶瓷材料以上述特定通式的复合物为主体材料,将具有负谐振频率温度系数的mg2b2o5陶瓷和具有正谐振温度系数的ba3(vo4)2陶瓷相复合,使复合后的微波介质陶瓷介电常数在10.0~11.6之间可调,而且提高了陶瓷的q

×

f值,可靠性高,并且介电损耗低,谐振频率温度系数连续可调。实验结果表明,本发明提供的复合微波介电陶瓷的介电常数在10.0~11.6之间可调,q

×

f≥48,050ghz,可高达62,600ghz,相比与同介电常数的其他体系微波介电陶瓷,本体系q

×

f值大,即介电损耗低;同时谐振频率温度系数在-3ppm/℃~ 43.6ppm/℃之间连续可调,配方

可灵活调整,可靠性高。

69.下面结合附图对本发明做进一步详细描述,本发明以下实施例中所用到的原料均为市售商品;其中,粘合剂为质量百分含量为5%的聚乙烯醇水溶液。

70.实施例1

71.本实施例的钒酸钡基陶瓷材料的组成为0.3ba3(vo4)

2-0.7mg2b2o5,制备方法包括以下步骤:

72.(1)按化学式ba3(vo4)2将baco3和v2o5按比例混合后,将混合后的原料、酒精、镐球,以1:1:2的质量比混合,在350r/min的转速下球磨5h,然后在100℃下烘干,得到ba3(vo4)2原料;再将所述ba3(vo4)2原料以3℃/min的升温速率升温至预烧温度进行第一次预烧一定的预烧时间,得到ba3(vo4)2预烧料;

73.同时,按化学式mg2b2o5将mgo和h3bo3按比例混合后,再多加h3bo3质量分数28%的h3bo3用以补充挥发的硼酸,将混合后的原料、酒精、镐球,以1:1:2的质量比混合,在350r/min的转速下球磨5h,然后在100℃下烘干,得到mg2b2o5原料;再将所述mg2b2o5原料以3℃/min的升温速率升温至预烧温度进行第二次预烧一定的预烧时间,得到mg2b2o5预烧料;

74.(2)将上述ba3(vo4)2和mg2b2o5按比例混合后,将混合后的原料、酒精、镐球,以1:1:2的质量比混合,在350r/min的转速下球磨5h,然后再100℃下烘干,得到(1-x)ba3(vo4)

2-xmg2b2o5粉料。

75.(3)在步骤(2)得到的0.3ba3(vo4)

2-0.7mg2b2o5粉料中加入粘合剂0.3ba3(vo4)

2-0.7mg2b2o5粉料质量的5%造粒研磨40min,过60目筛,再将得到的混料在20mpa的压力下压制成型,得到0.3ba3(vo4)

2-0.7mg2b2o5生坯;然后在温度为550℃,保温时间为4h进行排胶,最后将4得到的0.3ba3(vo4)

2-0.7mg2b2o5生坯以3℃/min的升温速率升温至烧结温度进行烧结一定的烧结时间,冷却后得到0.3ba3(vo4)

2-0.7mg2b2o5复合微波介质陶瓷。

76.实施例2

77.按照实施例1的方法制备钒酸基陶瓷材料,不同之处在于钒酸基复合陶瓷材料的化学组成为0.35ba3(vo4)

2-0.65mg2b2o5。

78.实施例3

79.按照实施例1的方法制备钒酸基陶瓷材料,不同之处在于钒酸基复合陶瓷材料的化学组成为0.4ba3(vo4)

2-0.6mg2b2o5。

80.实施例4

81.按照实施例1的方法制备钒酸基陶瓷材料,不同之处在于钒酸基复合陶瓷材料的化学组成为0.45ba3(vo4)

2-0.55mg2b2o5。

82.实施例5

83.按照实施例1的方法制备钒酸基陶瓷材料,不同之处在于钒酸基复合陶瓷材料的化学组成为0.5ba3(vo4)

2-0.5mg2b2o5。

84.与此同时,实施例1~5的烧结温度参数数据有差异,具体请参见表1所示。

85.表1 实施例1~5的预烧及烧结参数数据

86.实施例烧结温度(℃)烧结时间(h)19602210002

398024960259602

87.对本发明实施例1~5提供的复合微波介质陶瓷的各项性能进行测试,具体为:

88.将样品采用rohde&schwarz zn-z135网络矢量分析仪,根据谐振腔法测定品质因数q;

89.谐振频率温度系数τf是用rohde&schwarz zn-z135网络矢量分析仪测试置于恒温箱中的样品再25℃与85℃的谐振频率,并用如下的公式计算得出:

[0090][0091]

本发明实施例1~5提供的复合微波介质陶瓷材料的各项性能数据参见表2所示。

[0092]

表2 本发明实施例1~5提供的复合微波介质陶瓷材料的各项数

[0093]

实施例介电常数q

×

f(ghz)谐振频率温度系数(ppm/℃)110.048,050-3.0210.551,80017.2311.062,50034.1411.362,60039.6511.660,20043.6

[0094]

由表2可知,本发明提供的复合微波介质陶瓷的介电常数在10.0~11.6之间可调,q

×

f≥48,050ghz,可高达62,600ghz,相比于同介电常数的微波介质陶瓷,本体系q

×

f值高,即介电损耗低;同时谐振频率温度系数在-3ppm/℃~ 43.6ppm/℃之间连续可调,配方灵活调整,可靠性高,是一种很有发展前途的低介电微波介质材料。

[0095]

综上所述,本发明提供的制备方法工艺简单,适宜大规模的产业化,具备十分广阔的发展前景。

[0096]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。