升降装置以及升降装置的操作方法

1.相关分案申请

2.本专利申请是申请号为202010118473.7的名称为“升降装置”的发明专利申请的分案申请,原申请的申请日是2020年2月26日。

技术领域

3.本发明涉及一种升降装置以及升降装置的操作方法。

背景技术:

4.之前,用于人或物的升降等的升降装置已为人所知(例如,参照专利文献1)。

5.在所述专利文献1中公开有一种升降装置,其包括:设置在地板的下方的柱、使柱升降的升降机构、以及通过设置在地板的下方的杆的伸缩来使地板倾斜的倾斜驱动装置。所述专利文献1的升降装置以如下方式构成:在通过使柱升降来进行地板的上下移动的升降机构的上方,设置通过杆的伸缩来使地板倾斜的倾斜驱动装置,由此进行地板的上下移动及倾斜。

6.[现有技术文献]

[0007]

[专利文献]

[0008]

专利文献1:日本专利特开平3-281869号公报

技术实现要素:

[0009]

[发明所要解决的问题]

[0010]

但是,在所述专利文献1中记载的升降装置中,通过设置在地板的下方的柱的升降与杆的伸缩来进行地板的上下移动及倾斜,因此在地板的下方需要用于配置已缩小的状态的杆或柱的配置空间。因此,存在升降装置的可动部的上下方向的配置空间变大这一问题点。

[0011]

本发明是为了解决如上所述的课题而成,本发明的一个目的是提供一种可抑制可动部的上下方向的配置空间变大的升降装置。

[0012]

[解决问题的技术手段]

[0013]

为了达成所述目的,本发明的一方面的升降装置包括:第一板状构件,设置在配置被升降物的一侧;第二板状构件,配置在第一板状构件的下方,具有第一板状构件可转动地连接的第一边;第一膨胀收缩袋,配置在第一板状构件与第二板状构件之间,可通过气体的供气及排气而膨胀及收缩;第三板状构件,配置在第二板状构件的下方,在第二板状构件的与第一边不同的第二边,以第二板状构件可转动的方式连接;以及第二膨胀收缩袋,配置在第二板状构件与第三板状构件之间,可通过气体的供气及排气而膨胀及收缩;且第一板状构件、第一膨胀收缩袋、第二板状构件、第二膨胀收缩袋及第三板状构件以在俯视下重叠的方式配置。

[0014]

本发明的一方面的升降装置中,第一板状构件、第一膨胀收缩袋、第二板状构件、

第二膨胀收缩袋及第三板状构件以在俯视下重叠的方式配置,通过气体的供气及排气,使配置在板状构件之间的膨胀收缩袋膨胀及收缩,而进行升降,因此通过使膨胀收缩袋收缩,可使膨胀收缩袋变成扁平的状态,而收纳在板状构件之间。由此,与使用即便是已缩小的状态也具有某种程度的大小的杆或柱等的用于可动的构件的情况相比,可减小可动部的配置空间,因此可提供能够抑制可动部的上下方向的配置空间变大的升降装置。另外,第一板状构件能够以倾斜的方式环绕沿着第二板状构件的第一边的转动轴线进行转动,第二板状构件能够以倾斜的方式环绕沿着与第三板状构件连接的第二边的转动轴线进行转动,由此当将第二板状构件的第一边及第二边设为在俯视下相向的边时,第一板状构件及第二板状构件能够以相互朝相反方向倾斜的方式转动。由此,通过使第一板状构件及第二板状构件的转动角度相等,可使第一板状构件水平地上下移动,并且通过使第一板状构件及第二板状构件的转动角度不同,可使第一板状构件倾斜,因此可利用共同的机构进行第一板状构件的上下移动及倾斜。其结果,与设置用于进行上下移动的柱的情况相比,可抑制可动部的大型化,并且可抑制可动部的上下方向的配置空间变大。另外,板状构件是在平面上具有远大于厚度的长度的外形形状的构件。例如,板状构件不仅可以是实心的板构件,也可以是空心的构件。或者,可以是形成有孔的构件,也可以是格子状的构件。

[0015]

在所述一方面的升降装置中,优选还包括控制部,控制部根据第一板状构件的倾斜角度,以使第一板状构件上下移动或倾斜的方式进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气的控制。若如此构成,则根据第一板状构件的倾斜角度,进行气体的供气及排气的控制,由此可使相对于被升降物的第一板状构件的倾斜角度变化成所期望的角度。其结果,可在升降时使配置在第一板状构件的上方的被升降物的倾斜角度变化成所期望的角度。

[0016]

在此情况下,优选控制部以如下方式构成:根据第一板状构件及第二板状构件的倾斜角度,算出第一板状构件的高度位置,并且根据第一板状构件的倾斜角度及已算出的第一板状构件的高度位置,以使第一板状构件上下移动或倾斜的方式进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气的控制。若如此构成,则根据已算出的第一板状构件的高度位置,进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气的控制,由此可使第一板状构件的高度位置变化成所期望的高度位置。

[0017]

在所述一方面的升降装置中,优选还包括:第一检测部,检测第一板状构件的倾斜角度;以及第二检测部,检测第二板状构件的倾斜角度;且控制部以如下方式构成:根据由第一检测部及第二检测部所检测的第一板状构件的倾斜角度及第二板状构件的倾斜角度,算出第一板状构件的高度位置,并且根据第一板状构件的倾斜角度及已算出的第一板状构件的高度位置,以使第一板状构件上下移动或倾斜的方式进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气的控制。若如此构成,则通过第一检测部及第二检测部,除检测第一板状构件的倾斜角度及第二板状构件的倾斜角度以外,可算出高度位置。其结果,与另行设置激光测距装置等测定装置来进行高度位置的测定的情况相比,可容易地进行高度位置的测定。

[0018]

在所述一方面的升降装置中,优选还包括:泵,进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气;以及流路切换部,切换用于进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气的流路;且控制部以如下方式构成:控制泵及流路切换部,以

根据第一板状构件的倾斜角度,以使第一板状构件上下移动或倾斜的方式进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气、及流路的切换。若如此构成,则通过流路切换部来切换气体的流路,由此无需在各个膨胀收缩袋设置用于使膨胀收缩袋膨胀及收缩的泵。即,可通过单一的泵来使多个膨胀收缩袋(第一膨胀收缩袋及第二膨胀收缩袋)膨胀及收缩。其结果,与在各个膨胀收缩袋设置用于使膨胀收缩袋膨胀及收缩的泵的情况相比,可抑制由零件数的增加所引起的装置的复杂化及大型化。

[0019]

在所述一方面的升降装置中,优选还包括:第一压力传感器,测定第一膨胀收缩袋内的压力;以及第二压力传感器,测定第二膨胀收缩袋内的压力;且控制部以进行如下的控制的方式构成:当由第一压力传感器所测定的第一膨胀收缩袋内的压力已超过第一个规定的上限值时,使朝第一膨胀收缩袋的气体的供气停止,并且当由第二压力传感器所测定的第二膨胀收缩袋内的压力已超过第二个规定的上限值时,使朝第二膨胀收缩袋的气体的供气停止。若如此构成,则测定第一膨胀收缩袋及第二膨胀收缩袋的压力,对第一膨胀收缩袋及第二膨胀收缩袋进行气体的供气的控制,由此可控制第一膨胀收缩袋内及第二膨胀收缩袋内的各自的压力。其结果,可容易地进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气的控制。

[0020]

在所述一方面的升降装置中,优选第二板状构件在俯视下,具有包含相互平行的长边与短边的大致梯形形状,且第一板状构件或第二板状构件环绕沿着第二板状构件的大致梯形形状的相对于相互平行的长边及短边交叉的边的转动轴线进行转动。若如此构成,则为了在俯视下使板状构件朝相对于相互平行的长边及短边斜交的方向倾斜,与将正方形形状及长方形形状的板状构件组合并使其倾斜的情况不同,仅通过环绕一个转动轴线的转动,便可在俯视下使板状构件朝相对于相互平行的长边及短边斜交的方向倾斜。其结果,可通过简易的结构,使板状构件朝斜交的方向倾斜。

[0021]

在所述一方面的升降装置中,优选还包括:第四板状构件,配置在第三板状构件的下方,在第三板状构件的与连接第二板状构件的第三边不同的第四边,具有第三板状构件可转动地连接的第五边;第三膨胀收缩袋,配置在第三板状构件与第四板状构件之间,可通过气体的供气及排气而膨胀及收缩;第五板状构件,配置在第四板状构件的下方,在第四板状构件的与第五边不同的第六边,以第四板状构件可转动的方式连接;以及第四膨胀收缩袋,配置在第四板状构件与第五板状构件之间,可通过气体的供气及排气而膨胀及收缩;第一板状构件、第一膨胀收缩袋、第二板状构件、第二膨胀收缩袋、第三板状构件、第三膨胀收缩袋、第四板状构件、第四膨胀收缩袋及第五板状构件以在俯视下重叠的方式配置,且第一板状构件、第二板状构件、第三板状构件、第四板状构件及第五板状构件进行转动时的转动轴线的至少两个以在俯视下交叉的方式构成。若如此构成,则可对应于板状构件的块数,增加板状构件以倾斜的方式转动的方向。其结果,例如可在前后方向与左右方向上增加板状构件以倾斜的方式转动的方向,因此可进行更复杂的上下移动及倾斜的动作。

[0022]

在本发明的一方面的升降装置中,优选还包括拍摄部,拍摄部拍摄配置在第一板状构件的上方的被升降物,且控制部以如下方式构成:根据由拍摄部所拍摄的图像,进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气的控制。若如此构成,则可通过已拍摄的图像,算出被升降物的倾斜角度,并控制朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气,因此可在升降时,一边确认被升降物自身的倾斜角度,一边进行升降装置

的上下移动或倾斜的控制。

[0023]

[发明的效果]

[0024]

根据本发明,可提供一种可抑制可动部的上下方向的配置空间变大的升降装置。

附图说明

[0025]

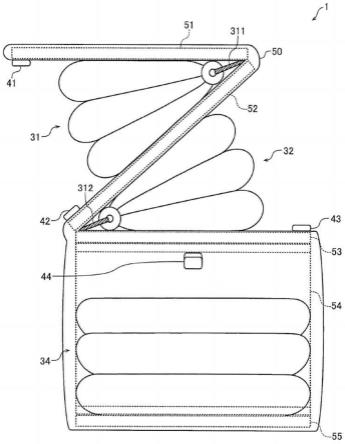

图1是第一实施方式的升降装置的整体图。

[0026]

图2是第一实施方式的升降装置的框图。

[0027]

图3是已使第一实施方式的升降装置的所有膨胀收缩袋收缩的状态的可动部的示意图。

[0028]

图4是已使第一实施方式的升降装置的所有膨胀收缩袋膨胀的状态的可动部的示意图。

[0029]

图5是用于说明第一实施方式的升降装置的板状构件的连接的示意图。

[0030]

图6是从第一实施方式的升降装置的第三板状构件的第四边侧观察的可动部的第一侧面图。

[0031]

图7是从第一实施方式的升降装置的第三板状构件的第四边侧观察的可动部的第二侧面图。

[0032]

图8是从第一实施方式的升降装置的第二板状构件的第一边侧观察的可动部的侧面图。

[0033]

图9是用于说明第一实施方式的升降装置的第一板状构件的高度位置算出方法的示意图。

[0034]

图10是第一实施方式的升降装置的流路切换部的框图。

[0035]

图11是由第一实施方式的升降装置的控制部所进行的异常检测处理控制的流程图。

[0036]

图12是用于说明第二实施方式的升降装置的板状构件的连接的示意图。

[0037]

图13是已使第二实施方式的升降装置的第一膨胀收缩袋及第二膨胀收缩袋膨胀的状态的可动部的示意图。

[0038]

图14是表示第一实施方式及第二实施方式的第一变形例的板状构件及板状构件的连接的一例的图。

[0039]

图15是表示第一实施方式及第二实施方式的第二变形例的升降装置的一例的图。

[0040]

[符号的说明]

[0041]

6:泵

[0042]

7:流路切换部

[0043]

10:拍摄部

[0044]

11:第一压力传感器

[0045]

12:第二压力传感器

[0046]

20:控制部

[0047]

31:第一膨胀收缩袋

[0048]

32:第二膨胀收缩袋

[0049]

33:第三膨胀收缩袋

[0050]

34:第四膨胀收缩袋

[0051]

41:第一角度传感器(第一检测部)

[0052]

42:第二角度传感器(第二检测部)

[0053]

51:第一板状构件

[0054]

52:第二板状构件

[0055]

53:第三板状构件

[0056]

54:第四板状构件

[0057]

55:第五板状构件

[0058]

100:升降装置

[0059]

200:电动汽车

[0060]

201:电池(被升降物)

[0061]

521:第一边

[0062]

522:第二边

[0063]

533:第三边

[0064]

534:第四边

[0065]

545:第五边

[0066]

546:第六边

具体实施方式

[0067]

以下,根据附图对将本发明具体化的实施方式进行说明。

[0068]

[第一实施方式]

[0069]

参照图1~图11,对本发明的第一实施方式的结构进行说明。

[0070]

如图1所示,第一实施方式中的升降装置100包括可动部1与驱动装置2。升降装置100以如下方式构成:在已由千斤顶300抬起的电动汽车200的车体的下方设置已将电池201载置在上表面的可动部1,通过驱动装置2来使可动部1上下移动及倾斜,由此可更换已装载在电动汽车200的电池201。

[0071]

如图2所示,可动部1包含第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34。另外,在可动部1设置有第一角度传感器41、第二角度传感器42、第三角度传感器43及第四角度传感器44。另外,第一角度传感器41是“第一检测部”的一例,第二角度传感器42是“第二检测部”的一例。另外,在可动部1设置有第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55。

[0072]

另外,在驱动装置2设置有泵6、流路切换部7、通信部8、操作部9、拍摄部10、控制部20。另外,在驱动装置2,在从流路切换部7朝各膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)的气体(空气)的流路上,设置有压力传感器(第一压力传感器11、第二压力传感器12、第三压力传感器13及第四压力传感器14)。

[0073]

膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)以通过气体(空气)的供气及排气而膨胀及收缩的方式构成。另外,设置有用于从设置在驱动装置2的泵6对膨胀收缩袋进行空气的供气及排气的流路。另外,在第一实施方式中,作为被供气及排气的“气体”的一例,表示使用(驱动装置2周边的)空气的例子,但

被供气及排气的气体也可以是氧气、二氧化碳、氮气及水蒸气,也可以是氦气、氖气及氩气等稀有气体。另外,被供气及排气的气体也可以是所述气体的混合气体。

[0074]

角度传感器(第一角度传感器41、第二角度传感器42、第三角度传感器43及第四角度传感器44)是检测倾斜角的传感器。另外,角度传感器与驱动装置2的控制部20连接,以将经检测的倾斜角发送至控制部20的方式构成。另外,角度传感器包含以加速度为基准检测传感器的倾斜度的加速度传感器。

[0075]

板状构件(第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55)以从上下方向夹入各膨胀收缩袋的方式构成。板状构件包括包含蜂巢结构体、及夹入蜂巢结构体的一对铝材的板状的构件。另外,板状构件只要是在平面上具有远大于厚度的长度的外形形状的构件即可。例如,板状构件不仅可以是实心的板构件,也可以是空心的构件。或者,可以是形成有孔的构件,也可以是格子状的构件。

[0076]

泵6与设置在可动部1的各膨胀收缩袋连接,以进行朝各膨胀收缩袋的气体(空气)的供气及排气的方式构成。

[0077]

流路切换部7以进行流路的切换的方式构成,所述流路用于进行朝各膨胀收缩袋的气体(空气)的供气及排气。流路切换部7包含电磁阀,与控制部20连接。

[0078]

通信部8以如下方式构成,即通过无线及有线的至少一种通信,接收已从外部的上位装置发送的用于进行升降装置100的控制的运行指示。通信部8与控制部20连接,将已接收的运行指示发送至控制部20。

[0079]

操作部9是为了操作者进行升降装置100的操作而设置,且以接受操作者的输入操作的方式构成。已接受的操作被发送至控制部20。

[0080]

拍摄部10拍摄配置在第一板状构件51的上方的被升降物。具体而言,拍摄部10以拍摄通过升降装置100来升降的作为被升降物的电池201的方式构成。拍摄部10包含图像传感器,与控制部20连接。

[0081]

压力传感器(第一压力传感器11、第二压力传感器12、第三压力传感器13及第四压力传感器14)是用于测定各膨胀收缩袋内的压力的传感器。压力传感器与控制部20连接,以将压力的测定结果发送至控制部20的方式构成。

[0082]

控制部20以如下方式构成:根据由通信部8所接收的指示及由操作部9所接受的操作,控制泵6及流路切换部7,使各膨胀收缩袋膨胀及收缩,而使第一板状构件51、第二板状构件52、第三板状构件53及第四板状构件54以倾斜的方式环绕转动轴线进行转动。

[0083]

另外,在第一实施方式中,控制部20如后述那样,根据第一板状构件51的倾斜角度,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的气体(空气)的供气及排气的控制。

[0084]

另外,在第一实施方式中,控制部20以如下方式构成:根据由拍摄部10所拍摄的图像,进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的气体(空气)的供气及排气的控制。具体而言,控制部20对由拍摄部10所拍摄的图像进行图像处理,算出已载置在升降装置100的电池201自身的倾斜角度。控制部20根据已算出的倾斜角度,进行朝第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34的空气的供气及排气的控制,调整第一板状构件51及作为被升降物的电池201的倾斜角度。另外,控制部20以如下方式构成:通过由拍摄部10所拍摄的图像,取得作为被升降物的电池201的倾斜角度的变化量,在

已取得固定以上的倾斜角度的变化量的情况下,停止泵6的供气。

[0085]

(板状构件及膨胀收缩袋的结构)

[0086]

在第一实施方式中,包括:第一板状构件51,设置在配置被升降物的一侧;第二板状构件52,配置在第一板状构件51的下方,具有第一板状构件51可转动地连接的第一边521;第一膨胀收缩袋31,配置在第一板状构件51与第二板状构件52之间,可通过气体(空气)的供气及排气而膨胀及收缩;第三板状构件53,配置在第二板状构件52的下方,在第二板状构件52的与第一边521不同的第二边522,以第二板状构件52可转动的方式连接;以及第二膨胀收缩袋32,配置在第二板状构件52与第三板状构件53之间,可通过气体(空气)的供气及排气而膨胀及收缩。另外,第一板状构件51、第一膨胀收缩袋31、第二板状构件52、第二膨胀收缩袋32及第三板状构件53以在俯视下重叠的方式配置。

[0087]

具体而言,如图3及图4所示,板状构件(第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55)以从上下方向夹住膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)的方式配置。另外,第一板状构件51能够以倾斜的方式环绕沿着第二板状构件52的第一边521的转动轴线进行转动,第二板状构件52能够以倾斜的方式环绕沿着与第三板状构件53连接的第二边522的转动轴线进行转动。另外,板状构件在俯视下具有矩形形状。另外,图3是已使所有膨胀收缩袋收缩的状态的示意图,图4是已使所有膨胀收缩袋膨胀的状态的示意图。如此,板状构件及膨胀收缩袋以在俯视下重叠的方式配置,通过使膨胀收缩袋膨胀,多个板状构件被膨胀收缩袋顶上去,并以各自的转动轴线为中心,以倾斜的方式进行转动。

[0088]

如图4及图5所示,多个板状构件(第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55)分别可转动地与邻接地配置在上方或下方、或者上下两方的其他板状构件连接。

[0089]

第一板状构件51是配置在最上方的板状构件,配置在配置作为被升降物的电池201的一侧。第一板状构件51可转动地与配置在下方的第二板状构件52的第一边521连接,通过配置在下方的第一膨胀收缩袋31的膨胀及收缩,以倾斜的方式环绕沿着第二板状构件52的第一边521的转动轴线进行转动。

[0090]

第二板状构件52在第一边521,与配置在上方的第一板状构件51连接。另外,第二板状构件52在与第一边521相向的第二边522,可转动地与配置在下方的第三板状构件53连接,通过配置在下方的第二膨胀收缩袋32的膨胀及收缩,以倾斜的方式环绕沿着第二边522的转动轴线进行转动。

[0091]

第三板状构件53在第三边533,与配置在上方的第二板状构件52连接。另外,第三板状构件53在与第三边533呈直角地交叉的第四边534,可转动地与配置在下方的第四板状构件54连接,通过配置在下方的第三膨胀收缩袋33的膨胀及收缩,以倾斜的方式环绕沿着第四边534的转动轴线进行转动。

[0092]

另外,在第一实施方式中,还包括:第四板状构件54,配置在第三板状构件53的下方,在第三板状构件53的与连接第二板状构件52的第三边533不同的第四边534,具有第三板状构件53可转动地连接的第五边545;第三膨胀收缩袋33,配置在第三板状构件53与第四板状构件54之间,可通过气体(空气)的供气及排气而膨胀及收缩;第五板状构件55,配置在第四板状构件54的下方,在第四板状构件54的与第五边545不同的第六边546,以第四板状

构件54可转动的方式连接;以及第四膨胀收缩袋34,配置在第四板状构件54与第五板状构件55之间,可通过气体(空气)的供气及排气而膨胀及收缩。另外,第一板状构件51、第一膨胀收缩袋31、第二板状构件52、第二膨胀收缩袋32、第三板状构件53、第三膨胀收缩袋33、第四板状构件54、第四膨胀收缩袋34及第五板状构件55以在俯视下重叠的方式配置,第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55进行转动时的转动轴线的至少两个以在俯视下交叉的方式构成。

[0093]

具体而言,第四板状构件54在第五边545,与配置在上方的第三板状构件53连接。另外,第四板状构件54在与第五边545相向的第六边546,可转动地与配置在下方的第五板状构件55连接,通过配置在下方的第四膨胀收缩袋34的膨胀及收缩,以倾斜的方式环绕沿着第六边546的转动轴线进行转动。

[0094]

第五板状构件55是如下的板状构件,即与配置在上方的第四板状构件54的第六边546连接,且在第四板状构件54进行转动时成为支撑构件。

[0095]

第一边521、第二边522及第三边533在俯视下相互大致平行。另外,第四边534、第五边545及第六边546在俯视下相互大致平行。另外,第一边521、第二边522及第三边533在俯视下与第四边534、第五边545及第六边546交叉。

[0096]

第一板状构件51及第二板状构件52以倾斜的方式进行转动时的转动轴线在俯视下大致平行。另外,第三板状构件53及第四板状构件54以倾斜的方式进行转动时的转动轴线在俯视下大致平行。另外,第一板状构件51及第二板状构件52以倾斜的方式进行转动时的转动轴线、与第三板状构件53及第四板状构件54以倾斜的方式进行转动时的转动轴线以在俯视下大致正交(交叉)的方式构成。

[0097]

(可动部的结构)

[0098]

继而,参照图6~图8,对第一实施方式的可动部1的结构进行说明。图6是从第三板状构件53的第四边534侧观察的可动部1的第一侧面图。在图6中,升降装置100使各膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)膨胀,而使第一板状构件51、第二板状构件52、第三板状构件53及第四板状构件54以朝外侧倾斜的方式环绕各自的转动轴线进行转动。图7是从图6的状态使第二膨胀收缩袋32收缩,而使第二板状构件52以朝内侧倾斜的方式环绕转动轴线进行了转动的状态的可动部1的从第三板状构件53的第四边534侧观察的侧面图。通过使第二板状构件52转动,第一板状构件51朝转动轴线侧倾斜。另外,图8是从第二板状构件52的第一边521侧观察图6的状态的可动部1的侧面图。

[0099]

板状构件(第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55)以由片材50包裹的方式构成(参照图6~图8)。板状构件(第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55)通过包裹板状构件的片材50,可转动地与邻接地配置在上方或下方、或者上下两方的板状构件连接。另外,板状构件也可以通过固定在板状构件的铰链或布等而直接连接。

[0100]

另外,在第一实施方式中,升降装置100还包括:第一检测部,检测第一板状构件51的倾斜角度;以及第二检测部,检测第二板状构件52的倾斜角度。具体而言,在第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54,设置角度传感器(第一角度传感器41、第二角度传感器42、第三角度传感器43及第四角度传感器44)作为用于检测倾斜角度

的传感器。第一角度传感器41是用于检测第一板状构件51的倾斜角度的传感器,设置在第一板状构件51的下表面。另外,第二角度传感器42是用于检测第二板状构件52的倾斜角度的传感器,设置在第二板状构件52的上表面。另外,第三角度传感器43是用于检测第三板状构件53的倾斜角度的传感器,设置在第三板状构件53的上表面。另外,第四角度传感器44是用于检测第四板状构件54的倾斜角度的传感器,设置在第四板状构件54的下表面。

[0101]

另外,膨胀收缩袋是将多个袋重叠来构成,所述袋是将两个片状的构件的边缘焊接或粘接而形成的在收缩时大致变成平面的袋。另外,构成膨胀收缩袋的多个重叠的袋的一端被集中焊接或粘接。另外,膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)在经焊接或粘接的一端设置有圆环形状的部分,通过各固定部(第一固定部311、第二固定部321、第三固定部331及第四固定部341),以被朝配置在上方的板状构件的转动轴线侧拉拽的方式,固定在片材50或板状构件(第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55)。固定部例如为结扣状的构件,也可以使固定部穿过膨胀收缩袋的圆环形状的部分的孔,而在片材50或板状构件进行膨胀收缩袋的固定。

[0102]

(高度位置算出方法)

[0103]

在第一实施方式中,控制部20以如下方式构成:根据第一板状构件51及第二板状构件52的倾斜角度,算出第一板状构件51的高度位置,并且根据第一板状构件51的倾斜角度及已算出的第一板状构件51的高度位置,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的气体(空气)的供气及排气的控制。

[0104]

具体而言,控制部20通过在俯视下板状构件的与转动轴线正交的方向的长度l,以及第一板状构件51、第二板状构件52、第三板状构件53及第四板状构件54的与转动轴线正交的线和水平面形成的角度,而算出第一板状构件51俯视下的中心的高度。使用图9对第一板状构件51的俯视下的中心高度的算出方法进行说明。另外,在图9中,为了简化,表示至第三板状构件53为止。另外,在图9中,第三板状构件53为水平的状态。

[0105]

如图9所示,l1是在第一板状构件51的俯视下的第一板状构件51的与转动轴线正交的方向的长度,l2是在第二板状构件52的俯视下的第二板状构件52的与转动轴线与正交的方向的长度。另外,θ1是第一板状构件51的与转动轴线正交的线和水平面形成的角度,θ2是第二板状构件52的与转动轴线正交的线和水平面形成的角度。根据这些板状构件的与转动轴线正交的线和水平面形成的角度,通过式(1)来求出从第三板状构件53的上表面至第一板状构件51的俯视下的中心的高度ha。

[0106]

ha=l2·

sinθ2 l1/2

·

sinθ1···

(1)

[0107]

进而,在加入了第三膨胀收缩袋33、第四板状构件54、第四膨胀收缩袋34及第五板状构件55的情况下,从第五板状构件55的上表面至第一板状构件51的俯视下的中心的高度hb可通过式(2)来求出。

[0108]

hb=l4·

sinθ4 l3/2

·

sinθ3 l2·

sinθ2 l1/2

·

sinθ1···

(2)

[0109]

l3是在第三板状构件53的俯视下的第三板状构件53的与转动轴线正交的方向的长度,l4是在第四板状构件54的俯视下的第四板状构件54的与转动轴线正交的方向的长度。另外,θ3是第三板状构件53的与转动轴线正交的线和水平面形成的角度,θ4是第四板状构件54的与转动轴线正交的线和水平面形成的角度。

[0110]

控制部20在通过通信部8或操作部9指示了第一板状构件51俯视下的中心的高度hb及最上表面的倾斜度时,通过所述式(2)来求出θ1、θ2、θ3、及θ4的目标值,并以角度传感器所检测的角度变成目标值的方式进行朝膨胀收缩袋的空气的供气及排气的控制,而使膨胀收缩袋膨胀及收缩,由此使第一板状构件51、第二板状构件52、第三板状构件53及第四板状构件54进行转动。

[0111]

另外,在第一实施方式中,控制部20以如下方式构成:根据由第一检测部及第二检测部所检测的第一板状构件51的倾斜角度及第二板状构件52的倾斜角度,算出第一板状构件51的高度位置,并且根据第一板状构件51的倾斜角度及已算出的第一板状构件51的高度位置,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的气体(空气)的供气及排气的控制。具体而言,控制部20通过设置在第一板状构件51的第一角度传感器41及设置在第二板状构件52的第二角度传感器42,检测各个板状构件的与转动轴线正交的线和水平面形成的角度(θ1及θ2)。另外,控制部20通过设置在第三板状构件53的第三角度传感器43及设置在第四板状构件54的第四角度传感器44,检测各个板状构件的与转动轴线正交的线和水平面形成的角度(θ3及θ4)。控制部20根据经检测的第一板状构件51、第二板状构件52、第三板状构件53及第四板状构件54的与转动轴线正交的线和水平面形成的角度(θ1、θ2、θ3、及θ4),算出第一板状构件51俯视下的中心的高度hb,并进行朝膨胀收缩袋的供气及排气的控制,而使膨胀收缩袋膨胀及收缩,由此使第一板状构件51(第二板状构件52、第三板状构件53及第四板状构件54)上下移动或倾斜。

[0112]

(流路切换部)

[0113]

在第一实施方式中,升降装置100还包括:泵6,进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的气体(空气)的供气及排气;以及流路切换部7,切换用于进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的气体(空气)的供气及排气的流路。具体而言,如图10所示,用于对各膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)的空气进行供气及排气的泵6设置在空气的流路上。另外,在用于对各膨胀收缩袋的空气进行供气及排气的流路上,设置有流路切换部7、流路供气电磁阀71及流路排气电磁阀72。另外,流路供气电磁阀71是在进行流路的供气时被打开的电磁阀,流路排气电磁阀72是在进行流路的排气时被打开的电磁阀。另外,流路切换部7包含设置在用于对各膨胀收缩袋的空气进行供气及排气的流路上的多个电磁阀(第一供气电磁阀711、第一排气电磁阀712、第二供气电磁阀721、第二排气电磁阀722、第三供气电磁阀731、第三排气电磁阀732、第四供气电磁阀741及第四排气电磁阀742)。电磁阀是针对各膨胀收缩袋,分别设置有一个排气用电磁阀及一个供气用电磁阀。第一供气电磁阀711是在进行第一膨胀收缩袋31的供气时被打开的电磁阀,第一排气电磁阀712是在进行第一膨胀收缩袋31的排气时被打开的电磁阀。另外,第二供气电磁阀721是在进行第二膨胀收缩袋32的供气时被打开的电磁阀,第二排气电磁阀722是在进行第二膨胀收缩袋32的排气时被打开的电磁阀。另外,第三供气电磁阀731是在进行第三膨胀收缩袋33的供气时被打开的电磁阀,第三排气电磁阀732是在进行第三膨胀收缩袋33的排气时被打开的电磁阀。另外,第四供气电磁阀741是在进行第四膨胀收缩袋34的供气时被打开的电磁阀,第四排气电磁阀742是在进行第四膨胀收缩袋34的排气时被打开的电磁阀。

[0114]

另外,在第一实施方式中,控制部20以如下方式构成:控制泵6及流路切换部7,以

根据第一板状构件51的倾斜角度,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的气体(空气)的供气及排气、及流路的切换。控制部20进行泵6的控制,并且进行设置在流路上的各电磁阀的开闭的控制,由此个别地进行对各膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)的空气进行供气及排气的控制。另外,控制部20如所述那样,根据由各角度传感器所检测的倾斜角度,以使第一板状构件51上下移动或倾斜的方式进行这些控制。

[0115]

另外,在第一实施方式中,升降装置100还包括:第一压力传感器11,测定第一膨胀收缩袋31内的压力;以及第二压力传感器12,测定第二膨胀收缩袋32内的压力。具体而言,在各膨胀收缩袋与各电磁阀之间,设置有个别地测定各膨胀收缩袋内的压力的压力传感器(第一压力传感器11、第二压力传感器12、第三压力传感器13及第四压力传感器14)。第一压力传感器11是用于测定第一膨胀收缩袋31内的压力的传感器。另外,第二压力传感器12是用于测定第二膨胀收缩袋32内的压力的传感器。另外,第三压力传感器13是用于测定第三膨胀收缩袋33内的压力的传感器。另外,第四压力传感器14是用于测定第四膨胀收缩袋34内的压力的传感器。

[0116]

另外,在第一实施方式中,控制部20以进行如下的控制的方式构成:当由第一压力传感器11所测定的第一膨胀收缩袋31内的压力已超过第一个规定的上限值时,使朝第一膨胀收缩袋31的气体(空气)的供气停止,并且当由第二压力传感器12所测定的第二膨胀收缩袋32内的压力已超过第二个规定的上限值时,使朝第二膨胀收缩袋32的气体(空气)的供气停止。

[0117]

(异常检测处理)

[0118]

继而,参照图11,根据流程图来说明由第一实施方式的升降装置100的控制部20所进行的异常检测处理的一例。

[0119]

在步骤s1中,控制部20判断是否有运行指示。在从通信部8或操作部9朝控制部20发送了运行指示的情况下,移至步骤s2。另外,在无运行指示的情况下,结束处理。

[0120]

在步骤s2中,控制部20判断各膨胀收缩袋内的压力是否已超过上限值。控制部20根据个别地设置在各膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)的流路上的各压力传感器(第一压力传感器11、第二压力传感器12、第三压力传感器13及第四压力传感器14)的测定结果,判断膨胀收缩袋内的压力是否已超过上限值。在第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34的任一个膨胀收缩袋内的压力已超过上限值的情况下,移至步骤s5。另外,在所有膨胀收缩袋内的压力未超过上限值的情况下,移至步骤s3。

[0121]

在步骤s3中,控制部20判断各膨胀收缩袋内的压力是否未满下限值。控制部20根据个别地设置在各膨胀收缩袋的流路上的各压力传感器的测定结果,判断各膨胀收缩袋内的压力是否未满下限值。在任一个膨胀收缩袋内的压力未满下限值的情况下,移至步骤s5。另外,在所有膨胀收缩袋内的压力并非未满下限值的情况下,移至步骤s4。

[0122]

在步骤s4中,控制部20实施规定的运行。规定的运行是基于已从通信部8朝控制部20中发送的运行指示、或操作部9的操作的运行。控制部20基于已被给予的运行指示、或操作部9的操作,进行泵6及流路切换部7的控制来进行朝各膨胀收缩袋的空气的供气及排气,以变成所期望的高度位置及倾斜角度。在规定的运行结束后,返回至步骤s1。

[0123]

在步骤s5中,控制部20使泵6停止。在泵6停止后,返回至步骤s1。

[0124]

(第一实施方式的效果)

[0125]

在第一实施方式中,可获得如下的效果。

[0126]

在第一实施方式中,如上所述,通过空气的供气及排气,使配置在板状构件之间的膨胀收缩袋膨胀及收缩,而进行升降,因此通过使膨胀收缩袋收缩,可使膨胀收缩袋变成扁平的状态,而收纳在板状构件之间。由此,与使用即便是已缩小的状态也具有某种程度的大小的杆或柱等的用于可动的构件的情况相比,可减小可动部1的配置空间,因此可提供能够抑制可动部1的上下方向的配置空间变大的升降装置100。另外,第二板状构件52的第一边521及第二边522在俯视下相向,因此第一板状构件51及第二板状构件52能够以相互朝相反方向倾斜的方式转动。由此,通过使第一板状构件51及第二板状构件52的转动角度相等,可使第一板状构件51水平地上下移动,并且通过使第一板状构件51及第二板状构件52的转动角度不同,可使第一板状构件51倾斜,因此可利用共同的机构进行第一板状构件51的上下移动及倾斜。其结果,与设置用于进行上下移动的柱的情况相比,可抑制可动部1的大型化,并且可抑制可动部1的上下方向的配置空间变大。

[0127]

在第一实施方式中,如上所述,设置控制部20,所述控制部20根据第一板状构件51的倾斜角度,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的控制。由此,根据第一板状构件51的倾斜角度,进行空气的供气及排气的控制,由此可使相对于电池201的第一板状构件51的倾斜角度变化成所期望的角度。其结果,可在升降时使配置在第一板状构件51的上方的电池201的倾斜角度变化成所期望的角度。

[0128]

在第一实施方式中,如上所述,控制部20以如下方式构成:根据第一板状构件51及第二板状构件52的倾斜角度,算出第一板状构件51的高度位置,并且根据第一板状构件51的倾斜角度及已算出的第一板状构件51的高度位置,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的控制。由此,根据已算出的第一板状构件51的高度位置,进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的控制,由此可使第一板状构件51的高度位置变化成电动汽车200的电池201装载位置等所期望的高度位置。

[0129]

在第一实施方式中,如上所述,控制部20根据由第一角度传感器41及第二角度传感器42所检测的第一板状构件51的倾斜角度及第二板状构件52的倾斜角度,算出第一板状构件51的高度位置,并且根据第一板状构件51的倾斜角度及已算出的第一板状构件51的高度位置,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的控制。由此,通过第一角度传感器41及第二角度传感器42,除第一板状构件51的倾斜角度及第二板状构件52的倾斜角度的检测以外,可算出高度位置。其结果,与另行设置激光测距装置等测定装置来进行高度位置的测定的情况相比,可容易地进行高度位置的测定。

[0130]

在第一实施方式中,如上所述,控制部20以如下方式构成:控制泵6及流路切换部7,以根据第一板状构件51的倾斜角度,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气、及流路的切换。由此,通过流路切换部7来切换气体的流路,由此无需在各个膨胀收缩袋设置用于使膨胀收缩袋膨胀及

收缩的泵6。即,可通过单一的泵6来使多个膨胀收缩袋(第一膨胀收缩袋31、第二膨胀收缩袋32、第三膨胀收缩袋33及第四膨胀收缩袋34)膨胀及收缩。其结果,与在各个膨胀收缩袋设置用于使膨胀收缩袋膨胀及收缩的泵6的情况相比,可抑制由零件数的增加所引起的装置的复杂化及大型化。

[0131]

在第一实施方式中,如上所述,控制部20进行如下的控制:当由第一压力传感器11所测定的第一膨胀收缩袋31内的压力已超过第一个规定的上限值时,使朝第一膨胀收缩袋31的空气的供气停止,并且当由第二压力传感器12所测定的第二膨胀收缩袋32内的压力已超过第二个规定的上限值时,使朝第二膨胀收缩袋32的空气的供气停止。由此,测定第一膨胀收缩袋31及第二膨胀收缩袋32的压力,对第一膨胀收缩袋31及第二膨胀收缩袋32进行空气的供气的控制,由此可控制第一膨胀收缩袋31内及第二膨胀收缩袋32内的各自的压力。其结果,可容易地进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气的控制。

[0132]

在第一实施方式中,如上所述,第一板状构件51、第一膨胀收缩袋31、第二板状构件52、第二膨胀收缩袋32、第三板状构件53、第三膨胀收缩袋33、第四板状构件54、第四膨胀收缩袋34及第五板状构件55以在俯视下重叠的方式配置,且第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55进行转动时的转动轴线之中,第一板状构件51及第二板状构件52的转动轴线、与第三板状构件53及第四板状构件54的转动轴线以在俯视下交叉的方式构成。由此,可对应于板状构件的块数,增加板状构件以倾斜的方式转动的方向。其结果,在前后方向与左右方向上增加板状构件以倾斜的方式转动的方向,由此可进行更复杂的上下移动及倾斜动作。

[0133]

在第一实施方式中,如上所述,控制部20以如下方式构成:根据由拍摄部10所拍摄的图像,进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的控制。由此,可通过已拍摄的图像,算出电池201的倾斜角度,并控制朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气,因此可在升降时,一边确认电池201自身的倾斜角度,一边进行升降装置100的上下移动或倾斜的控制。

[0134]

[第二实施方式]

[0135]

继而,参照图12及图13对第二实施方式进行说明。在此第二实施方式中,第二板状构件52在俯视下,与具有矩形形状的所述第一实施方式不同,具有包含相互平行的长边与短边的梯形形状。另外,第二实施方式的升降装置100(参照图2)是在搭乘者上下汽车时进行上下移动及倾斜的汽车的座面。

[0136]

在第二实施方式中,第二板状构件52在俯视下,具有包含相互平行的长边与短边的大致梯形形状,且第一板状构件51或第二板状构件52环绕沿着第二板状构件52的大致梯形形状的相对于相互平行的长边及短边交叉的边的转动轴线进行转动。具体而言,如图12及图13所示,第一板状构件51、第二板状构件52、第三板状构件53、第四板状构件54及第五板状构件55在俯视下是等腰梯形形状,所述等腰梯形形状具有相互平行的长边与短边,且相对于相互平行的长边及短边交叉的边具有相等的长度。

[0137]

另外,第二实施方式的其他结构与所述第一实施方式相同。

[0138]

(第二实施方式的效果)

[0139]

在第二实施方式中,可获得如下的效果。

[0140]

在第二实施方式中,与所述第一实施方式同样地,通过空气的供气及排气,使配置

在板状构件之间的膨胀收缩袋膨胀及收缩,而进行升降,因此通过使膨胀收缩袋收缩,可使膨胀收缩袋变成扁平的状态,而收纳在板状构件之间。由此,与使用即便是已缩小的状态也具有某种程度的大小的杆或柱等的用于可动的构件的情况相比,可减小可动部1的配置空间,因此可提供能够抑制可动部1的上下方向的配置空间变大的升降装置100(参照图2)。另外,第二板状构件52的第一边521及第二边522在俯视下相向,因此第一板状构件51及第二板状构件52能够以相互朝相反方向倾斜的方式转动。由此,通过使第一板状构件51及第二板状构件52的转动角度相等,可使第一板状构件51水平地上下移动,并且通过使第一板状构件51及第二板状构件52的转动角度不同,可使第一板状构件51倾斜,因此可利用共同的机构进行第一板状构件51的上下移动及倾斜。其结果,与设置用于进行上下移动的柱的情况相比,可抑制可动部1的大型化,并且可抑制可动部1的上下方向的配置空间变大。

[0141]

在第二实施方式中,如上所述,第二板状构件52在俯视下,具有包含相互平行的长边与短边的大致梯形形状,且第一板状构件51或第二板状构件52环绕沿着第二板状构件52的大致梯形形状的相对于相互平行的长边及短边交叉的边的转动轴线进行转动。由此,为了在俯视下使板状构件朝相对于相互平行的长边及短边斜交的方向倾斜,与将正方形形状及长方形形状的板状构件组合并使其倾斜的情况不同,仅通过环绕一个转动轴线的转动,便可在俯视下使板状构件朝相对于相互平行的长边及短边斜交的方向倾斜。其结果,可通过简易的结构,使板状构件朝斜交的方向倾斜。

[0142]

另外,第二实施方式的其他效果与所述第一实施方式相同。

[0143]

[变形例]

[0144]

另外,本次所公开的实施方式应认为在所有方面均为例示而非进行限制。本发明的范围由权利要求而非所述实施方式的说明来表示,进而包含与权利要求均等的含义及范围内的所有变更(变形例)。

[0145]

例如,在所述第一实施方式中,表示了利用五个板状构件与四个膨胀收缩袋来构成升降装置100的例子,但本发明并不限定于此。在本发明中,升降装置也可以包含三个板状构件与两个膨胀收缩袋,也可以包含四个板状构件与三个膨胀收缩袋。

[0146]

另外,在所述第一实施方式及第二实施方式中,表示了利用五个板状构件与四个膨胀收缩袋来构成升降装置100的例子,但本发明并不限定于此。在本发明中,也可以将构成升降装置的板状构件的数量设为n(n≧3),将膨胀收缩袋的数量设为n-1。

[0147]

另外,在所述第一实施方式及第二实施方式中,表示了以同一形状形成板状构件的例子,但本发明并不限定于此。在本发明中,也可以如图14中所示的本第一变形例那样,使板状构件的形状相互不同,形成以任意角度交叉的边,由此使板状构件分别以倾斜的方式环绕沿着所形成的边的转动轴线进行转动。

[0148]

另外,在所述第一实施方式中,表示了升降装置100是用于使电池201升降的升降装置100的例子,但本发明并不限定于此。在本发明中,也可以如图15中所示的本第二变形例那样,将本发明应用于使汽车400的车体升降的升降装置500。

[0149]

另外,在所述第一实施方式中,表示了根据由拍摄部10所拍摄的图像,进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的控制的例子,但本发明并不限定于此。在本发明中,也可以仅根据第一板状构件的倾斜角度或膨胀收缩袋内的压力,进行朝第一膨胀收缩袋及第二膨胀收缩袋的气体的供气及排气的控制。

[0150]

另外,在所述第一实施方式及第二实施方式中,表示了包括流路切换部7的例子,所述流路切换部7切换用于进行第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的流路,但本发明并不限定于此。在本发明中,可不包括流路切换部,在各个膨胀收缩袋个别地设置泵,而个别地进行气体的供气及排气。

[0151]

另外,在所述第一实施方式及第二实施方式中,表示了包括控制部20的例子,所述控制部20根据第一板状构件51的倾斜角度,以使第一板状构件51上下移动或倾斜的方式进行朝第一膨胀收缩袋31及第二膨胀收缩袋32的空气的供气及排气的控制,但本发明并不限定于此。在本发明中,也可以仅根据膨胀收缩袋内的压力,对膨胀收缩袋进行气体的供气及排气的控制。

[0152]

另外,在所述第一实施方式及第二实施方式中,表示了包括进行朝膨胀收缩袋的空气的供气及排气的泵6的例子,但本发明并不限定于此。在本发明中,也可以不设置泵,而使用填充有经压缩或液化的气体的储气瓶,由此利用压力差来进行朝膨胀收缩袋的气体的供气。

[0153]

另外,在所述第一实施方式及第二实施方式中,表示了设置驱动可动部1的驱动装置2的例子,但本发明并不限定于此。在本发明中,也可以不设置驱动装置,而由操作者手动进行朝膨胀收缩袋的气体的供气及排气。

[0154]

另外,在所述第一实施方式及第二实施方式中,表示了如下例子,即通过设置在可动部1的第一板状构件51的第一角度传感器41,检测第一板状构件51的倾斜角度,并进行朝膨胀收缩袋的空气的供气及排气的控制,但本发明并不限定于此。在本发明中,也可以将角度传感器设置在可动部的外部,例如被升降物上,检测被升降物的倾斜角度,也可以根据被升降物所包括的加速度传感器等传感器的检测结果,进行朝膨胀收缩袋的气体的供气及排气的控制。

[0155]

另外,在所述第一实施方式及第二实施方式中,表示了角度传感器包含加速度传感器的例子,但本发明并不限定于此。在本发明中,角度传感器也可以是旋转编码器等直接测定两个板状构件间的角度的传感器。

[0156]

另外,在所述第一实施方式及第二实施方式中,表示了流路切换部7包含设置在各膨胀收缩袋的电磁阀的例子,但本发明并不限定于此。在本发明中,也能够以使圆盘状的阀体旋转来开闭的方式构成,也可以设为使设置有成为流路的孔的多个圆盘转动,并切换成孔的位置一致的流路的结构。

[0157]

另外,在所述第一实施方式及第二实施方式中,表示了驱动装置2包括通信部8及操作部9的例子,但本发明并不限定于此。在本发明中,也可以仅设置通信部及操作部的任一者。

[0158]

另外,在所述第一实施方式及第二实施方式中,表示了在各膨胀收缩袋设置有压力传感器的例子,但本发明并不限定于此。在本发明中,压力传感器也可以仅设置在任一个膨胀收缩袋,也可以仅设置在泵的附近。

[0159]

另外,在所述实施方式中,为了便于说明,使用按照处理流程依次进行处理的本发明的控制部20的异常检测处理的流程驱动型的流程图进行了说明,但本发明并不限定于此。在本发明中,也可以通过以事件单位执行处理的事件驱动型(event driven type)的处理来进行利用控制部的处理运行。在此情况下,可通过完全的事件驱动型来进行,也可以将

事件驱动及流程驱动组合来进行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。