一种激光增材制造用ni-co-mn-al-y磁性形状记忆合金材料及其制备方法

技术领域

1.本发明属于激光增材制造功能材料技术领域,具体涉及一种激光增材制造用ni-co-mn-al-y磁性形状记忆合金材料及其制备方法。

背景技术:

2.磁性形状记忆合金具有独特的磁性能使磁性形状记忆合金可用作温度场及磁场的传感器和驱动器,外场驱动下的磁热、弹热性能也使其成为新型环保制冷材料。因而,磁性形状记忆合金具有广阔的应用前景。目前,研究较多的磁性形状记忆合金主要为镍锰基哈斯勒合金,包括ni-mn-ga,ni-mn-in,ni-mn-sn,ni-mn-al等系列。其中,ni-co-mn-al合金具有价格低、环境友好的优势。

3.但是,磁性形状记忆合金其显著的磁场诱导应变性能仅在单晶、特殊生产的多晶定向凝固铸件(1%)和泡沫合金(高达8.7%)中有报道。然而,这些加工方法不仅费时,而且因为合金的脆性而难以加工复杂结构零件。现有技术中,采用激光增材制造(包括直接激光沉积与选区激光熔化)方法制备难以加工的材料已经做了大量的研究,并取得成功,例如镍基高温合金、高熵合金等。其中,直接激光沉积(dld)是通过激光热源逐层沉积材料,具有高冷却速率和对前一层重熔和再加热等特点,为制备特殊形状且具有相变功能的磁性形状记忆合金零件提高有利条件。然而,由于激光增材制造合金过程是一个非平衡冶金过程,往往存在着相变与热应力导致的裂纹缺陷问题,加之磁性现状记忆合金因其脆性具有难加工的问题,制约着激光增材制造磁性形状记忆合金技术的发展。

4.迄今,国内外在激光增材制造磁性形状记忆合金研究领域处于起步阶段,尚缺少适应于激光增材制造专用高性能成形良好的磁性形状记忆合金粉末原材料及成形性能优异与强韧性匹配合金材料的基础理论与技术,因此,研究设计并制备出具有良好粉末特征的磁性形状记忆合金粉末,阐明合金成分、激光成形工艺、组织性能强韧性匹配等内在关系,获得具有自主知识产权的“材料-工艺-组织-性能”一体化原创技术,对促进激光增材制造高性能磁性形状记忆合金的研究与工业化应用具有重要科学意义与实际应用价值。

技术实现要素:

5.鉴于上述现有技术中存在的问题,本技术的目的在于提供一种激光增材制造用ni-co-mn-al-y磁性形状记忆合金材料及其制备方法。本发明通过在ni-co-mn-al磁性形状记忆合金中添加y元素,形成新的合金元素组成及成分比例,充分发挥稀土y元素细化晶粒、净化熔池、促进组织变化、消除裂纹敏感性等作用,提高激光制备合金的成形性和力学性能。本发明提出viga制备合金粉末及直接激光沉积合金样品的新方法,阐明了激光工艺参数、后热处理对成形合金样品组织相变与性能的影响规律,提出了调控组织改善合金样品性能的基础理论与技术。制得的合金样品不仅具有可逆的马氏体相变特征而且具有良好的成形性及力学性能。

6.为了实现上述目的,本发明通过如下的技术方案来实现。

7.本发明的一方面,提供一种激光增材制造用ni-co-mn-al-y磁性形状记忆合金粉末,所述合金粉末化学成分按照原子百分含量由以下成分组成:ni:40~43%,co:8~10%,mn:28~32%,al:19~21%,y:0.1~0.3%,百分比合为100%。

8.在上述技术方案中,所述的ni-co-mn-al-y磁性形状记忆合金粉末为球形,球形度大于97%,空心球率不超过3%,粉末氧含量在0.05%以下,粒径分布为1~150μm,松装密度为4.10~4.25g/cm3,流动性为26.2~27.4s/50g。

9.在上述技术方案中,所述合金粉末粒径1-52μm粉末的流动性为64.51s/50g,粒径53~150μm粉末的流动性为19.72s/50g。

10.在上述技术方案中,所述合金粉末由奥氏体、马氏体和γ相组成。

11.本发明的另一方面,提供一种上述ni-co-mn-al-y磁性形状记忆合金粉末的制备方法,先采用真空感应熔炼制备为合金锭,再利用坩埚真空感应熔炼气雾化方法(viga)制备得到,包括最终熔炼温度1620~1635℃,真空度10pa以下,雾化气压9~12.5mpa。

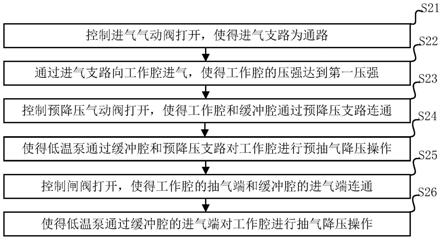

12.本发明的再方面,提供一种激光增材制造ni-co-mn-al-y磁性形状记忆合金材料的制备方法,其特征在于,制备方法步骤如下:

13.1)将上述述合金粉末,进行筛分,得到粒径为53~150μm粉末备用;

14.2)将步骤1)所得的53~150μm粉末在烘箱中80~120℃烘干3h,并放入送粉器中;

15.3)实验在氩气氛围的真空箱内进行,通过清洗仓内气体,控制氧含量在100ppm以下,采用2kw光纤激光器,搭配同轴送粉系统进行直接激光沉积成形,用自带的编程软件设置打印体的形状及打印路径,打印路径为逐层的平行往复扫描,层与层之间扫描方向旋转90

°

,将打印的形状路径转化编程为g代码,在基板上,制备出缺陷少、力学性能好的磁性形状记忆合金样品。

16.在上述技术方案中,所述方法还包括:使用线切割机将步骤3)得到的磁性形状记忆合金样品与基板分离后,密封在真空石英管中,放入热处理炉内进行均匀化热处理,保温结束后炉冷至室温取出,最终获得组织均匀的多晶磁性形状记忆合金样品。

17.在上述技术方案中,所述步骤3)中直接激光沉积工艺参数为:激光功率1100~1300w,扫描速度4~5mm/s,送粉量1.70~1.85g/min,保护气流量400~800l/h,搭接率30%~50%,z轴提升量0.4~0.8mm。

18.在上述技术方案中,所述制备方法还包括:将步骤3)得到的磁性形状记忆合金材料密封在真空石英管中,放入热处理炉内进行均匀化热处理,保温结束后炉冷至室温取出。

19.在上述技术方案中,均匀化热处理的工艺为:保温温度为1000℃,保温时间24h。

20.本发明还提供一种上述制备方法制得的ni-co-mn-al-y磁性形状记忆合金材料,直接激光沉积得到的ni-co-mn-al-y磁性形状记忆合金抗压强度达到2128~2321mpa,最大压缩应变28.1~30.6%;热处理后的ni-co-mn-al-y磁性形状记忆合金具有可逆的马氏体相变特征,熵变达到15.0~20.5j

·

kg-1

·

k-1

,抗压强度1169~1241mpa,最大压缩应变14.0%~16.1%。

21.本发明的有益效果为:

22.(1)本发明制备ni-co-mn-al-y磁性形状记忆合金粉末特征指标满足激光增材制造技术对于合金粉末的特征要求,该viga制备工艺技术具有工业化制备磁性形状记忆合金

合金粉末的应用前景。

23.(2)本发明的直接激光沉积方法制得的ni-co-mn-al-y磁性形状记忆合金,由于稀土y的设计与成分比例调整,起到了激光熔池除渣、细化晶粒、调控组织等作用,使得成形合金样品具有良好的成形性,有效解决了激光增材制造该类合金易出现开裂变形的难题,为成形强韧性匹配合金零件提供了有益指导。

24.(3)本发明制得的合金样品具有较好的磁性形状记忆功能及良好的力学性能,为激光增材制造高性能强韧性匹配的磁性形状记忆合金材料奠定了重要理论与技术基础。

附图说明

25.图1为本发明中实施例中使用的ni-co-mn-al-y母合金铸锭xrd;

26.图2为本发明实施例1制得的ni-co-mn-al-y磁性形状记忆合金粉末表面显微形貌,(a)100倍,(b)500倍,(c)2000倍,(d)5000倍;

27.图3为本发明实施例1制得的ni-co-mn-al-y磁性形状记忆合金粉末表面元素分布(a)扫描照片,(b)ni元素分布,(c)co元素分布,(d)mn元素分布,(e)al元素分布,(f)y元素分布;

28.图4为本发明实施例1制得的ni-co-mn-al-y磁性形状记忆合金粉末表面晶界与晶内元素差异面扫描,(a)扫描照片,(b)ni元素分布,(c)co元素分布,(d)mn元素分布,(e)al元素分布,(f)y元素分布;

29.图5为本发明实施例1制得的ni-co-mn-al-y磁性形状记忆合金粉末截面金相照片,(a)低倍,(b)高倍;

30.图6为本发明实施例1制得的ni-co-mn-al-y磁性形状记忆合金粉末粒径分布图;

31.图7为本发明实施例1制得的ni-co-mn-al-y磁性形状记忆合金粉末x射线衍射图;

32.图8为本发明实施例1制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品宏观照片;

33.图9为本发明实施例1制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的扫描显微组织形貌,(a)直接激光沉积,(b)热处理后;

34.图10为本发明实施例1制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品x射线衍射图谱,(a)直接激光沉积,(b)热处理后;

35.图11为本发明实施例1制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品dsc曲线,(a)直接激光沉积,(b)热处理后;

36.图12为本发明实施例1制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的压缩应力应变曲线;

37.图13为本发明实施例2制得的ni-co-mn-al-y磁性形状记忆合金粉末表面显微形貌,(a)100倍,(b)500倍,(c)5000倍;

38.图14为本发明实施例2制得的ni-co-mn-al-y磁性形状记忆合金粉末截面金相照片,(a)低倍,(b)高倍;

39.图15为本发明实施例2制得的ni-co-mn-al-y磁性形状记忆合金粉末粒径分布图;

40.图16为本发明实施例2制得的ni-co-mn-al-y磁性形状记忆合金粉末x射线衍射图;

41.图17为本发明实施例2制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品宏观照片;

42.图18为本发明实施例2制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的扫描显微组织形貌,(a)直接激光沉积,(b)热处理后;

43.图19为本发明实施例2制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品x射线衍射图谱,(a)直接激光沉积,(b)热处理后;

44.图20为本发明实施例2制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品dsc曲线,(a)直接激光沉积,(b)热处理后;

45.图21为本发明实施例2制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的压缩应力应变曲线;

46.图22为本发明实施例3制得的ni-co-mn-al-y磁性形状记忆合金粉末表面显微形貌,(a)100倍,(b)500倍,(c)2000倍,(d)5000倍;

47.图23为本发明实施例3制得的ni-co-mn-al-y磁性形状记忆合金粉末截面金相照片,(a)低倍,(b)高倍;

48.图24为本发明实施例3制得的ni-co-mn-al-y磁性形状记忆合金粉末粒径分布图;

49.图25为本发明实施例3制得的ni-co-mn-al-y磁性形状记忆合金粉末x射线衍射图;

50.图26为本发明实施例3制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品宏观照片;

51.图27为本发明实施例3制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的扫描显微组织形貌,(a)直接激光沉积,(b)热处理后;

52.图28为本发明实施例3制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品x射线衍射图谱,(a)直接激光沉积,(b)热处理后;

53.图29为本发明实施例3制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品dsc曲线,(a)直接激光沉积,(b)热处理后;

54.图30为本发明实施例3制得的激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的压缩应力应变曲线。

具体实施方式

55.下面结合附图和具体实施方式对本发明作进一步的详细说明,但本发明并不局限于这些实施方式。

56.下实施例使用的激光增材制造用打印机以及性能检测设备:

57.采用搭配同轴送粉系统的最大功率可达2kw的ipg ylr-2000光纤激光器进行ni-co-mn-al-y磁性形状记忆合金成形材料的制备,成型系统密闭在真空手套箱内;

58.采用gr.tf60/16真空管式炉对成形样品进行热处理;

59.采用agilent-7700电感耦合等离子质谱仪和tch-600氮氧氢分析仪测定ni-co-mn-al-y磁性形状记忆合金铸锭、粉末及成形材料的化学成分和氧含量;

60.采用hyl-102型霍尔流速计测量ni-co-mn-al-y磁性形状记忆合金粉末的松装密度和流动性;

61.采用olympus-gx71型倒置式光学显微镜(om)观察粉末空心球率和成形样品金相组织;

62.采用shimadzu-ssx-550扫描电子显微镜(sem)观察粉末表面形貌、元素eds分析以及成形样品的微观组织;

63.采用日本smartlab-9000型x射线衍射仪(xrd)进行粉末及成形样品的物相分析;

64.采用ta-q100型差示扫描量热分析仪测试成形样品升降温过程中的热流变化;

65.采用instron-5969电子万能材料试验机对打印成形样品进行压缩性能测试;

66.下述实施例使用的ni-co-mn-al-y磁性形状记忆合金母合金,按照质量百分含量其化学成分为,ni:45.7~46.4%,co:9.0~9.1,mn:34.8~35.0%,al:9.8~9.9%,y:0.20~0.30%,百分比合为100%。采用真空感应超纯净熔炼技术(vim)制备成圆柱形合金钢钢锭,采用常规工艺参数设定即可制备得到,合金钢钢锭的含氧量控制在0.01%以下,可适用于本发明,图1为ni-co-mn-al-y母合金铸锭xrd,主要由奥氏体和马氏体组成。

67.本发明的用于激光增材制造的ni-co-mn-al-y合金粉末,按照原子百分比由以下成分组成:ni:40~43%,co:8~10%,mn:28~32%,al:19~21%,y:0.1~0.3%,百分比合为100%。

68.实施例1

69.一种ni-co-mn-al-y磁性形状记忆合金粉末制备及其激光增材制备方法。包括以下步骤:

70.步骤1,ni-co-mn-al-y磁性形状记忆合金粉末的制备:

71.先采用真空感应熔炼制备为合金锭,然后再利用坩埚真空感应熔炼气雾化方法(viga)制备得到,包括先将炉内真空度降至9.4pa,再冲氩气至0.01mpa,最终熔炼温度1625℃,雾化气压12.5mpa;

72.步骤2,基板材料和粉末预处理

73.采用纯镍基板,先用砂轮对基板表面进行除锈去污,使其表面光亮洁净,酒精擦干净后吹干备用;

74.将粉末粒径53~150μm的ni-co-mn-al-y磁性形状记忆合金粉末在80℃下烘干2h,装入送粉器中待用;

75.步骤3,激光增材制造过程

76.在氩气氛围的真空箱内进行,氧含量控制在10ppm以下,采用2kw光纤激光器,搭配同轴送粉系统进行直接激光沉积成形,用自带的编程软件设置打印体的形状及打印路径,打印路径为逐层的平行往复扫描,层与层之间扫描方向旋转90

°

,在基板上,制备出缺陷少、力学性能好的磁性形状记忆合金样品,将磁性形状记忆合金样品冷却至室温后从真空箱内取出,其中,激光增材制造的工艺参数为:激光功率1100w,扫描速度4mm/s,送粉量1.8g/min,保护气流量800l/h,搭接率35%,z轴提升量0.4mm。

77.使用线切割机将磁性形状记忆合金零件与基板分离后,放入真空管式炉内,密封管口,使用真空泵将炉内气体抽出,再冲入氩气,如此反复三次,设置升温速率为3℃/min,升温到1000℃,保温24h,再以2℃/min的速率降至室温,最终获得组织均匀的多晶磁性形状记忆合金样品。

78.对本实施例制得的激光增材制造用ni-co-mn-al-y磁性形状记忆合金合金粉末及

直接激光沉积样品,进行如下分析测试:

79.(1)化学成分、含氧量分析

80.依据国家标准gb/t14265-1993,测量了本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末成分,按照原子百分含量其化学成分含量为,ni:40.9%,co:8.5%,mn:31.1%,al:19.3%,y:0.2%。

81.(2)球形度和表面形貌

82.对本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末的表面和显微形貌进行观测,如图2所示。该1~150μm的粉末球形度好,球形度超过97%。粒度分布均匀,表面较为光洁,破碎球缺陷较少,但有少量的卫星球。卫星球主要是由于在雾化过程中,粒径较小的粉末颗粒撞击到未凝固的粒径较大的粉末颗粒上形成。可以通过调节雾化气压改变卫星球含量的多少,但是不能完全避免。同时,粉末球形度的高低和卫星球的多少还会影响粉末的流动性和松装密度,进而影响粉末的送分率和铺粉效果,从而影响成形质量。从图2(d)可以看到粉末表面存在两种颗粒物质,一种为较大的与基体颜色相同的颗粒a,一种为较小的白色颗粒b,eds检测结果如表1所示。颗粒a与粉末平均成分相似,颗粒b中y、o元素含量较高。

83.表1 ni-co-mn-al-y磁性形状记忆合金粉末表面颗粒eds结果(at.%)

[0084][0085]

对本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末的元素分布进行观测,如图3所示。可以看到对于粉末整体来说,粉末表面元素分布均匀,无明显的成分偏析。将粉末进一步放大,观察粉末表面晶粒与晶界元素差异,如图4所示。可以发现粉末晶界与晶粒内部al、mn元素含量存在差异,晶界处al元素含量低,而mn元素含量高。这主要是粉末凝固形成晶粒过程中元素扩散所致。

[0086]

(3)空心球率分析

[0087]

图5为粒径1~150μm的ni-co-mn-al-y磁性形状记忆合金粉末的截面金相照片。从图中可以看出采用坩埚真空感应熔炼气雾化方法,在熔炼温度1625℃时,在雾化气压12.5mpa的工艺参数下,粒径范围为1~150μm的ni-co-mn-al-y磁性形状记忆合金粉末的空心球率不超过3%。空心球是由于雾化气体残留在粉末内部形成,会对成型件的气孔率造成影响,应尽量避免,本方法制得的ni-co-mn-al-y磁性形状记忆合金粉末的空心球率满足激光增材制造要求。

[0088]

(4)粉末粒径分布测试

[0089]

对本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末采用激光粒度分析仪检测粒径分布图与累积质量分布图,所得的粒径分布如图6所示。图6中可看出,粉末粒径分布较为集中,整体呈正态分布,可满足绝大部分激光增材制造技术的需求。其中,53~150μm粒径的粉末可用作送粉式激光增材制造,0~53μm粒径的粉末可用作铺粉式激光增材制造。

[0090]

(5)xrd物相分析

[0091]

对本实施例制得的激光增材制造用ni-co-mn-al-y磁性形状记忆合金粉末进行x射线衍射,所得x射线衍射图如图7所示。从图7可以看出,粉末的物相为奥氏体、马氏体和γ

相组成。

[0092]

(6)松装密度和流动性检测

[0093]

采用hyl-102型霍尔流速计,依据国家标准gb/t1479.1-2011,使用孔径为2.5mm的不锈钢漏斗,对本实施例制得的粒度为1~150μm的激光增材制造用球型ni-co-mn-al-y磁性形状记忆合金粉末,测量5次结果如表2所示,粉末松装密度所得5次平均值为4.145g/cm3。

[0094]

表2 ni-co-mn-al-y磁性形状记忆合金粉末松装密度测量结果

[0095][0096]

采用hyl-102型霍尔流速计,依据国家标准gb/t1482-2010,使用孔径为2.5mm的不锈钢漏斗,分别对本实施例制备的粒度范围为1~150μm、1~52μm、和53~150μm的激光增材制造用球型ni-co-mn-al-y合金粉末进行测试,测量5次的结果如表3所示。粒度范围为1~150μm的粉末流动性所得5次测量结果平均值为26.56s/50g,粒度范围为1~52μm的粉末流动性所得5次测量结果平均值为64.51s/50g,粒度范围为52~150μm的粉末流动性所得5次测量结果平均值为19.72s/50g。

[0097]

表3 ni-co-mn-al-y磁性形状记忆合金粉末流动性测量结果

[0098][0099]

(7)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品及组织形貌

[0100]

图8为激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品宏观照片,沉积样品尺寸为30mm

×

15mm

×

8mm,成形质量好,无裂纹缺陷。

[0101]

图9为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的扫描显微组织形貌,其中,(a)为热处理前形貌,(b)为热处理后形貌。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品主要由马氏体、奥氏体和γ相组成。γ相主要分布在晶界处,在晶内也有少量存在,马氏体相分布在γ相周围,未转化的奥氏体相主要分布在晶粒内部。同时,样品中存在一些亚晶界。热处理后的样品主要是马氏体相,部分晶粒内含有少量未转化的奥氏体相,γ相晶粒面积减少,由不规则形状转变为小球状。热处理后,晶粒长大,亚晶界的含量减少,同时,亚晶界一般与γ相相连。

[0102]

(8)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品物相分析

[0103]

图10为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的x射线衍射图谱。其中,(a)为热处理前,(b)为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品主要由马氏体相、奥氏体相和γ相组成。其中,奥氏体相峰值最高。热处理后,样品主要由奥

氏体相和马氏体相组成,其中,马氏体相峰值最高。γ相由于体积较少,在xrd中未观察到衍射峰。

[0104]

(9)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品相变性能

[0105]

图11为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的dsc曲线。其中,(a)为热处理前,(b)为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品在0~150℃之间没有马氏体相变特征峰。而热处理后的样品能观察到明显的吸热放热峰,说明发生了正逆马氏体相变。其马氏体开始转变和结束转变温度分别为96.6℃和44℃,奥氏体开始转变和结束转变温度分别为62.3℃和114.9℃,热滞后为17.9℃。温度诱导的马氏体相变中的熵变可以评价弹热性能潜力,其表达式为δs=δh/t0,其中δh为相变潜热,由dsc曲线积分可得,t0为相变峰值温度,也由dsc曲线积分可得。最终计算样品的熵变为15.0j

·

kg-1

·

k-1

。

[0106]

(11)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品室温压缩曲线

[0107]

图12为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的压缩应力应变曲线。其中,实线为热处理前,虚线为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的抗压强度为2128mpa,最大压缩应变为28.2%。热处理后样品的抗压强度为1169mpa,最大压缩应变为14.7%。由此可知,激光增材制造的ni-co-mn-al-y磁性形状记忆合金具有良好的力学性能。

[0108]

实施例2

[0109]

一种用于ni-co-mn-al-y磁性形状记忆合金粉末制备及其激光增材制造方法。包括以下步骤:

[0110]

步骤1,ni-co-mn-al-y磁性形状记忆合金粉末的制备:

[0111]

先采用真空感应熔炼制备为合金锭,然后再利用坩埚真空感应熔炼气雾化方法(viga)制备得到,包括先将炉内真空度降至9.1pa,再冲氩气至0.01mpa,最终熔炼温度1635℃,雾化气压11mpa;

[0112]

步骤2,基板材料和粉末预处理

[0113]

采用纯镍基板,先用砂轮对基板表面进行除锈去污,使其表面光亮洁净,酒精擦干净后吹干备用;

[0114]

将粉末粒径53~150μm的ni-co-mn-al-y磁性形状记忆合金粉末在80℃下烘干2h,装入送粉器中待用;

[0115]

步骤3,激光增材制造过程

[0116]

在氩气氛围的真空箱内进行,采用2kw光纤激光器,搭配同轴送粉系统进行直接激光沉积成形,用自带的编程软件设置打印体的形状及打印路径,打印路径为逐层的平行往复扫描,层与层之间扫描方向旋转90

°

,在基板上,制备出缺陷少、力学性能好的磁性形状记忆合金样品,将磁性形状记忆合金样品冷却至室温后从真空箱内取出,其中,激光增材制造的工艺参数为:激光功率1200w,扫描速度4mm/s,送粉量1.8g/min,保护气流量800l/h,搭接率35%,z轴提升量0.4mm。

[0117]

使用线切割机将磁性形状记忆合金零件与基板分离后,放入真空管式炉内,密封管口。使用真空泵将炉内气体抽出,再冲入氩气,如此反复三次。设置升温速率为3℃/min,升温到1000℃,保温24h,再以2℃/min的速率降至室温。最终获得组织均匀的多晶磁性形状

记忆合金样品。

[0118]

对本实施例制得的激光增材制造用ni-co-mn-al-y磁性形状记忆合金合金粉末及直接激光沉积样品,进行如下分析测试:

[0119]

(1)化学成分、含氧量分析

[0120]

依据国家标准gb/t14265-1993,测量了本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末成分,按照原子百分含量其化学成分含量为,ni:42.6%,co:8.4%,mn:29.4%,al:19.4%,y:0.2%。

[0121]

(2)球形度和表面形貌

[0122]

对本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末的表面和显微形貌进行观测,如图13所示。最终熔炼温度达到1635℃时,在雾化气压11mpa下进行雾化制得的粉末球形度好,球形度超过97%。粒度分布均匀,破碎球缺陷较少,但有少量的卫星球。

[0123]

(3)空心球率分析

[0124]

图14为粒径1~150μm的ni-co-mn-al-y磁性形状记忆合金粉末的截面金相照片。从图中可以看出采用坩埚真空感应熔炼气雾化方法,在熔炼温度1635℃时,在雾化气压11mpa的工艺参数下,粒径范围为1~150μm的ni-co-mn-al-y磁性形状记忆合金粉末的空心球率不超过3%。

[0125]

(4)粉末粒径分布测试

[0126]

对本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末采用激光粒度分析仪检测粒径分布图与累积质量分布图,所得的粒径分布如图15所示。图15中可看出,粉末粒径分布较为集中,整体呈正态分布,可满足绝大部分激光增材制造技术对合金钢粉末粒径的要求。

[0127]

(5)xrd物相分析

[0128]

对本实施例制得的激光增材制造用ni-co-mn-al-y磁性形状记忆合金粉末进行x射线衍射,所得x射线衍射图如图16所示。从图4可以看出,粉末的物相为奥氏体、马氏体和γ相组成。

[0129]

(6)松装密度和流动性检测

[0130]

采用hyl-102型霍尔流速计,依据国家标准gb/t1479.1-2011,使用孔径为2.5mm的不锈钢漏斗,对本实施例制得的粒度为1~150μm的激光增材制造用球型ni-co-mn-al-y磁性形状记忆合金粉末,测量5次结果如表4所示,粉末松装密度所得5次平均值为4.219g/cm3。

[0131]

表4.ni-co-mn-al-y磁性形状记忆合金粉末松装密度测量结果

[0132][0133]

采用hyl-102型霍尔流速计,依据国家标准gb/t1482-2010,使用孔径为2.5mm的不锈钢漏斗,对本实施例制得的粒度为1~150μm激光增材制造用球型ni-co-mn-al-y合金粉末,测量5次的结果如表5所示,粉末流动性所得5次测量结果平均值为27.32s/50g。

[0134]

表5.ni-co-mn-al-y磁性形状记忆合金粉末(1~150μm)流动性测量结果

[0135][0136]

(7)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品及金相组织

[0137]

图17为激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品宏观照片,沉积样品尺寸为30mm

×

15mm

×

8mm,成形质量好,无裂纹缺陷。

[0138]

图18为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的扫描显微组织形貌,其中,(a)为热处理前形貌,(b)为热处理后形貌。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品主要由马氏体、奥氏体和γ相组成。γ相主要分布在晶界处,在晶内也有少量存在,马氏体相分布在γ相周围,未转化的奥氏体相主要分布在晶粒内部。同时,样品中存在一些亚晶界。热处理后的样品主要是马氏体相,γ相晶粒面积减少,分布在晶界和晶粒内部,由不规则形状转变为小球状。热处理后,晶粒长大,亚晶界的含量减少。

[0139]

(8)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品物相分析

[0140]

图19为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的x射线衍射图谱。其中,(a)为热处理前,(b)为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品主要由马氏体相、奥氏体相和γ相组成。其中,马氏体相与奥氏体相峰值相当。热处理后,样品主要由马氏体相组成。γ相和奥氏体相由于占比较少,在xrd中未观察到衍射峰。

[0141]

(9)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品相变性能

[0142]

图20为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的dsc曲线。其中,(a)为热处理前,(b)为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品在0~150℃之间没有马氏体相变特征峰。而热处理后的样品能观察到明显的吸热放热峰,说明发生了正逆马氏体相变。经过对dsc曲线积分计算得到其熵变为20.5j

·

kg-1

·

k-1

。

[0143]

(10)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品室温压缩曲线

[0144]

图21为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的压缩应力应变曲线。其中,实线为热处理前,虚线为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的抗压强度为2321mpa,最大压缩应变为30.2%。热处理后样品的抗压强度为1241mpa,最大压缩应变为16.1%。由此可知,激光增材制造的ni-co-mn-al-y磁性形状记忆合金具有良好的力学性能。

[0145]

实施例3

[0146]

一种用于ni-co-mn-al-y磁性形状记忆合金粉末制备及其激光增材制造方法,包括以下步骤:

[0147]

步骤1,ni-co-mn-al-y磁性形状记忆合金粉末的制备:

[0148]

先采用真空感应熔炼制备为合金锭,然后再利用坩埚真空感应熔炼气雾化方法(viga)制备得到,包括先将炉内真空度降至9.3pa,再冲氩气至0.01mpa,最终熔炼温度1620℃,雾化气压9.3mpa。

[0149]

步骤2,基板材料和粉末预处理

[0150]

采用纯镍基板,先用砂轮对基板表面进行除锈去污,使其表面光亮洁净,酒精擦干净后吹干备用;

[0151]

将粉末粒径53~150μm的ni-co-mn-al-y磁性形状记忆合金粉末在80℃下烘干2h,

装入送粉器中待用;

[0152]

步骤3,激光增材制造过程

[0153]

在氩气氛围的真空箱内进行,采用2kw光纤激光器,搭配同轴送粉系统进行直接激光沉积成形,用自带的编程软件设置打印体的形状及打印路径,打印路径为逐层的平行往复扫描,层与层之间扫描方向旋转90

°

,在基板上,制备出缺陷少、力学性能好的磁性形状记忆合金样品,将磁性形状记忆合金样品冷却至室温后从真空箱内取出,其中,激光增材制造的工艺参数为:激光功率1300w,扫描速度4mm/s,送粉量1.8g/min,保护气流量800l/h,搭接率35%,z轴提升量0.4mm。

[0154]

使用线切割机将磁性形状记忆合金零件与基板分离后,放入真空管式炉内,密封管口,使用真空泵将炉内气体抽出,再冲入氩气,如此反复三次,设置升温速率为3℃/min,升温到1000℃,保温24h,再以2℃/min的速率降至室温。最终获得组织均匀的多晶磁性形状记忆合金样品。

[0155]

对本实施例制得的激光增材制造用ni-co-mn-al-y磁性形状记忆合金合金粉末及直接激光沉积样品,进行如下分析测试:

[0156]

(1)化学成分、含氧量分析

[0157]

依据国家标准gb/t14265-1993,测量了本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末成分,按照原子百分含量其化学成分含量为,ni:40.8%,co:9.2%,mn:28.8%,al:21.1%,y:0.1%。

[0158]

(2)球形度和表面形貌

[0159]

对本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末的表面和显微形貌进行观测,如图22所示。最终熔炼温度达到1635℃时,在雾化气压11mpa下进行雾化制得的粉末球形度好,球形度超过97%。粒度分布均匀,破碎球缺陷较少,但有少量的卫星球。

[0160]

(3)空心球率分析

[0161]

图23为粒径1~150μm的ni-co-mn-al-y磁性形状记忆合金粉末的截面金相照片。从图中可以看出采用坩埚真空感应熔炼气雾化方法,在熔炼温度1635℃时,在雾化气压11mpa的工艺参数下,粒径范围为1~150μm的ni-co-mn-al-y磁性形状记忆合金粉末的空心球率不超过3%。

[0162]

(4)粉末粒径分布测试

[0163]

对本实施例制得的ni-co-mn-al-y磁性形状记忆合金粉末采用激光粒度分析仪检测粒径分布图与累积质量分布图,所得的粒径分布如图24所示。图24中可看出,粉末粒径分布较为集中,整体呈正态分布,可满足绝大部分激光增材制造技术对合金钢粉末粒径的要求。与实施例1和实施例2相比,本实施例制得的粉末粒径相对较大,这主要是由于本实施例使用的雾化气压低的原因。

[0164]

(5)xrd物相分析

[0165]

对本实施例制得的激光增材制造用ni-co-mn-al-y磁性形状记忆合金粉末进行x射线衍射,所得x射线衍射图如图25所示。从图25可以看出,粉末的物相为奥氏体、马氏体和γ相组成。

[0166]

(6)松装密度和流动性检测

[0167]

采用hyl-102型霍尔流速计,依据国家标准gb/t1479.1-2011,使用孔径为2.5mm的

不锈钢漏斗,对本实施例制得的粒度为1~150μm的激光增材制造用球型ni-co-mn-al-y磁性形状记忆合金粉末,测量5次结果如表6所示,粉末松装密度所得5次平均值为4.188g/cm3。

[0168]

表6 ni-co-mn-al-y磁性形状记忆合金粉末松装密度测量结果

[0169][0170]

采用hyl-102型霍尔流速计,依据国家标准gb/t1482-2010,使用孔径为2.5mm的不锈钢漏斗,对本实施例制得的粒度为1~150μm激光增材制造用球型ni-co-mn-al-y合金粉末,测量5次的结果如表7所示,粉末流动性所得5次测量结果平均值为26.44s/50g。

[0171]

表7 ni-co-mn-al-y磁性形状记忆合金粉末(1~150μm)流动性测量结果

[0172][0173]

(7)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品及金相组织

[0174]

图26为激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品宏观照片,沉积样品尺寸为30mm

×

15mm

×

8mm,成形质量好,无裂纹缺陷。

[0175]

图27为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的扫描显微组织形貌,其中,(a)为热处理前形貌,(b)为热处理后形貌。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品主要由马氏体、奥氏体和γ相组成。γ相主要分布在晶界处,在晶内也有少量存在,马氏体相分布在γ相周围,未转化的奥氏体相主要分布在晶粒内部。同时,样品中存在一些亚晶界。热处理后的样品主要是马氏体相,部分晶粒内含有少量未转化的奥氏体相,γ相晶粒面积减少,由不规则形状转变为小球状。热处理后,晶粒长大,亚晶界减少,同时,亚晶界一般与γ相相连。

[0176]

(8)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品物相分析

[0177]

图28为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的x射线衍射图谱。其中,(a)为热处理前,(b)为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品主要由马氏体相、奥氏体相和γ相组成。热处理后,样品主要由奥氏体相和马氏体相组成。γ相由于体积较少,在xrd中未观察到衍射峰。

[0178]

(9)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品相变性能

[0179]

图29为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的dsc曲线。其中,(a)为热处理前,(b)为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品在0~150℃之间没有马氏体相变特征峰。而热处理后的样品能观察到明显的吸热放热峰,说明发生了正逆马氏体相变。经过对dsc曲线积分计算得到其熵变为18.9j

·

kg-1

·

k-1

。

[0180]

(11)激光增材制造制备ni-co-mn-al-y磁性形状记忆合金样品室温压缩曲线

[0181]

图30为激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的压缩应力应变曲线。其中,实线为热处理前,虚线为热处理后。激光增材制造ni-co-mn-al-y磁性形状记忆合金样品的抗压强度为2316mpa,最大压缩应变为30.6%。热处理后样品的抗压强度为1184mpa,最大压缩应变为14.0%。由此可知,激光增材制造的ni-co-mn-al-y磁性形状记忆

合金具有良好的力学性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。