1.本发明属于功能材料领域,具体是光催化领域,涉及一种二氧化钛/偏偏钒酸银复合光催化剂及其制备方法和应用。

背景技术:

2.二氧化钛因其具有光学、物理化学稳定性、环境友好、成本效益低和易获取等优点成为广泛应用的光催化剂之一。但是由于二氧化钛的光响应范围狭窄、电子-空穴复合率高和相对较小的量子效率导致其光催化活性较低。为了提高二氧化钛的光催化活性,可以通过与其它半导体进行复合形成异质结结构,降低电子-空穴的复合效率,从而提高光催化活性。

3.偏钒酸银具有较窄的带隙和良好的可见光吸收能力是一种理想的光催化剂,因此将偏钒酸银和二氧化钛进行复合形成异质结结构,提高可见光吸收能力和电子-空穴分离效率以此来提高光催化活性。

技术实现要素:

4.本发明目的在于提供一种二氧化钛/偏钒酸银复合光催化剂及其制备方法和应用,其中获得的二氧化钛/偏钒酸银复合光催化剂通过二氧化钛纳米片复合在一维带状的偏钒酸银上,形成p-n异质结结构,提高光生电子-空穴的分离效率来达到对染料废水的有效降解。

5.为了达到上述目的,本发明采取技术方案如下:一种二氧化钛/偏钒酸银复合光催化剂,所述的二氧化钛/偏钒酸银复合光催化剂是二氧化钛纳米片复合在一维带状的偏钒酸银上。

6.进一步地,二氧化钛占偏钒酸银的质量百分比为4 %~10 %。

7.上述二氧化钛/偏钒酸银复合光催化剂的制备方法,包括以下步骤:(1)将含钛化合物和含氟化合物进行充分搅拌形成溶液a。

8.(2)将溶液a进行水热反应,反应完成待冷却后,将沉淀物进行洗涤,洗去多余离子,进行干燥得到二氧化钛纳米片。

9.(3)将一定含量的二氧化钛纳米片和含银化合物加入到分散剂中,通过超声处理使之混合均匀形成溶液b;将含钒化合物加入到分散剂中,进行搅拌形成溶液c;将溶液c加入到溶液b,继续搅拌一段时间,将溶液b转移到水热反应釜进行水热反应,待冷却至室温进行离心洗涤,干燥后得到二氧化钛/偏钒酸银复合光催化剂。

10.进一步地,步骤(1)含钛化合物为钛酸四丁酯,用量为5 ml,含氟化合物为氢氟酸,用量为0.4~0.8 ml。步骤(2)水热反应条件为180℃,24 h。步骤(3)二氧化钛纳米片的用量为0.005 g~0.02 g,含银化合物为硝酸银,分散剂为超纯水,溶液b硝酸银含量为0.05 mol/l。含钒化合物为偏钒酸钠,溶液c偏钒酸银含量为0.05 mol/l。继续搅拌的时间为30 min,水热反应温度为150℃~180℃,时间为6 h~24 h。

11.上述二氧化钛/偏钒酸银复合光催化剂在降解染料废水中的应用,具体是将二氧化钛/偏钒酸银复合光催化剂与染料废水混合,在黑暗中进行搅拌,待吸附平衡后。在光照条件下进行光催化反应,完成对染料废水的降解。

12.进一步地,二氧化钛/偏钒酸银复合光催化剂的投加量为0.4 g/l,染料废水为罗丹明b废水,罗丹明b浓度为15 mg/l。搅拌时间为1h,光照条件为500 w的氙灯,光催化反应时间为80 min。

13.与现有技术相比,本发明具有的有益效果:本发明中,将纳米片二氧化钛复合在一维带状的偏钒酸银上,不仅解决了二氧化钛团聚现象而且提高了偏钒酸银的比表面积,增加了光催化反应活性位点从而提高了光催化活性。二氧化钛是n型半导体,能够与p型半导体偏钒酸银形成二氧化钛/钒酸银p-n异质结。由于内部电场作用,二氧化钛和偏钒酸银的导带和价带位置都会发生偏移,电子-空穴对能够得到快速的迁移与分离,降低了电子-空穴的复合机率。因此,二氧化钛/偏钒酸银复合材料的光催化活性进一步得到提高,与现有技术相比,本发明的优点在于:(1)本发明提供了一种二氧化钛/偏钒酸银复合光催化剂,以一维带状的偏钒酸银为载体,用二氧化钛纳米片来修饰一维带状的偏钒酸银,具有光生电子-空穴分离效率高、光催化活性高、光吸收能力强等优点,能够高效降解染料废水。

14.(2)本发明还提供一种二氧化钛/偏钒酸银复合光催化剂的制备方法,具有合成方法简便、条件易控、制备过程中无产生的副产物,对环境污染小等优点。

15.(3)本发明的二氧化钛/偏钒酸银复合光催化剂可用于染料废水,具有光催化性能稳定、对污染物降解效率高等优点,具有良好的应用前景。

附图说明

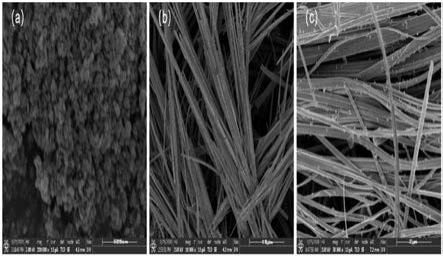

16.图1为本发明实施例2中制得的二氧化钛/偏钒酸银复合光催化剂(6 wt% tio2/agvo3),对比例1制得的二氧化钛、对比例2制得的偏钒酸银的sem图,其中(a)为二氧化钛,(b)为偏钒酸银,(c)为6 wt% tio2/agvo3;图2为本发明实施例1~实施例4所制备的二氧化钛/偏钒酸银复合光催化剂以及对比例1制备的二氧化钛和对比例2制备的偏钒酸银的光催化降解罗丹明b染料废水时对应的降解图;图3为本发明实施例1~实施例4所制备的二氧化钛/偏钒酸银复合光催化剂以及对比例1制备的二氧化钛和对比例2制备的偏钒酸银的光催化降解罗丹明b染料废水时对应的动力学图。

具体实施方式

17.以下通过具体实例并结合附图对本发明进一步阐述。

18.实施例1 一种二氧化钛/偏钒酸银复合光催化剂,该二氧化钛/偏钒酸银复合光催化剂以一维带状的偏钒酸银为载体,用二氧化钛纳米片修饰偏钒酸银。

19.本实施例中,该二氧化钛/偏钒酸银复合光催化剂中二氧化钛占偏钒酸银的质量百分含量为4 wt%。

20.本实施例中,二氧化钛为纳米片,是n型半导体,偏钒酸银为一维带状,是p型半导体。

21.所述二氧化钛/偏钒酸银复合光催化剂的制备方法,包括以下步骤:量取5 ml的钛酸四丁酯和0.8 ml的hf溶液于聚四氟乙烯中形成溶液a,搅拌5 min后放入水热反应釜中,将水热反应釜放入180℃的烘箱中进行水热反应24 h。待反应完成后冷却至室温,将聚四氟乙烯中的沉淀物分别用水和乙醇进行离心洗涤,最后干燥得到二氧化钛纳米片。

22.称取0.005 g的二氧化钛纳米片和0.170 g的硝酸银溶于20 ml的超纯水中超声形成溶液b。称取0.1219 g的偏钒酸钠溶于20 ml的超纯水中形成溶液c,将溶液c倒入溶液b继续搅拌30 min,将溶液b转移到水热反应釜中进行水热反应,水热反应条件为150℃,6 h。待反应完成后冷却至室温,将反应釜内的沉淀物分别用水和乙醇进行离心洗涤,干燥后得到二氧化钛/偏钒酸银复合光催化剂。命名为4wt%tio2/agvo3。

23.对比例1一种二氧化钛纳米片的制备方法:量取5 ml的钛酸四丁酯和0.8 ml的hf溶液于聚四氟乙烯中形成溶液a,搅拌5 min后放入水热反应釜中,将水热反应釜放入180℃的烘箱中进行水热反应24 h。待反应完成后冷却至室温,将聚四氟乙烯中的沉淀物分别用水和乙醇进行离心洗涤,最后干燥得到二氧化钛纳米片。

24.对比例2一种偏钒酸银的制备方法:称取0.170 g的硝酸银溶于20 ml的超纯水中超声形成溶液b。称取0.122 g的偏钒酸钠溶于20 ml的超纯水中形成溶液c,将溶液c倒入溶液b继续搅拌30 min,将溶液b转移到水热反应釜中进行水热反应,水热反应条件为150℃,6 h。待反应完成后冷却至室温,将反应釜内的沉淀物分别用水和乙醇进行离心洗涤,干燥后得到偏钒酸银。

25.实施例2一种二氧化钛/偏钒酸银复合光催化剂,与实施案例1基本相同,区别仅在于:实施例2的二氧化钛/偏钒酸银复合光催化剂中二氧化钛占偏钒酸银的质量百分比为6%。

26.一种上述本实施例的二氧化钛/偏钒酸银复合光催化剂的制备方法,与实施案例1制备方法基本相同,区别仅在于:实施例2中所用的二氧化钛质量为0.01 g。

27.实施例2中制得的二氧化钛/偏钒酸银复合光催化剂,命名为6 wt%tio2/agvo3。

28.实施例3一种二氧化钛/偏钒酸银复合光催化剂,与实施案例1基本相同,区别仅在于:实施例3的二氧化钛/偏钒酸银复合光催化剂中二氧化钛占钒酸银的质量百分比为8%。

29.一种上述本实施例的二氧化钛/偏钒酸银复合光催化剂的制备方法,与实施例1制备方法基本相同,区别仅在于:实施例3中所用的二氧化钛质量为0.015g。

30.实施例3中制得的二氧化钛/偏钒酸银复合光催化剂,命名为8 wt% tio2/agvo3。

31.实施例4一种二氧化钛/偏钒酸银复合光催化剂,与实施案例1基本相同,区别仅在于:实施例4的二氧化钛/偏钒酸银复合光催化剂中二氧化钛占偏钒酸银的质量百分比为10%。

32.一种上述本实施例的二氧化钛/偏钒酸银复合光催化剂的制备方法,与实施例1制

备方法基本相同,区别仅在于:实施例4中所用的二氧化钛质量为0.02 g。

33.实施例4中制得的二氧化钛/偏钒酸银复合光催化剂,命名为10 wt% tio2/agvo3。

34.实施例5:一种二氧化钛/偏钒酸银复合光催化剂在降解染料废水中的应用,包括以下步骤:称取0.02 g的agvo3(对比例1)、tio2(对比例2)、4 wt% tio2/agvo3(实施例1)、6 wt% tio2/agvo

3、

(实施例2)、8 wt% tio2/agvo3、(实施例3)、10 wt% tio2/agvo3。(实施例4),分别添加到50 ml、浓度为15 mg/l的罗丹明b染料废水中,在黑暗条件下磁力搅拌60 min,达到吸附平衡,打开光源,在可见光(λ≥420 nm)下照射80 min,完成对染料废水的降解。

35.降解效率的测定:每隔20 min用注射器吸取2.5 ml反应容器中的光催化降解溶液,用滤头进行过滤,用紫外-可见光分光光度计进行检测。图3为本发明实施案例1到实施例5中的4 wt% tio2/agvo3、6wt% tio2/agvo3、8 wt% tio2/agvo3、10 wt% tio2/agvo3、对比例1中的tio2和对比例2中的agvo3光催化降解罗丹明b染料废水时对应的时间-降解效率图。图3中c代表降解后的罗丹明b的浓度,c0表示罗丹明b的初始浓度。

36.从图1可知:本发明专利合成的对比例1为二氧化钛纳米片,对比例2为偏钒酸银为一维带状,本发明实施例2中制得的6 wt% tio2/agvo3为二氧化钛纳米片复合在一维带状的偏钒酸银。

37.从图2中可知:本发明实施例1中的二氧化钛/偏钒酸银复合光催化剂(4 wt%tio2/agvo3)在光催化反应80 min后对罗丹明b的降解效率为81.6% 。

38.本发明实施例2中的二氧化钛/偏钒酸银复合光催化剂(6 wt%tio2/agvo3)在光催化反应80 min后对罗丹明b的降解效率为91.2%。

39.本发明实施例3中的二氧化钛/偏钒酸银复合光催化剂(8 wt%tio2/agvo3)在光催化反应80 min后对罗丹明b的降解效率为88.1%。

40.本发明实施例4中的二氧化钛/偏钒酸银复合光催化剂(10 wt%tio2/agvo3)在光催化反应80 min后对罗丹明b的降解效率为82.5%。

41.对比例1中二氧化钛(tio2)在光催化反应80 min后对罗丹明b的降解效率为32.2%。

42.对比例2中偏钒酸银(agvo3)在光催化反应80 min后对罗丹明b的降解效率为49.5%。

43.从图3可知:对比例1、对比例2、4 wt% tio2/agvo3、6 wt%tio2/agvo3、8 wt%tio2/agvo3和10 wt%tio2/agvo3的降解速率为0.00467min-1

、0.00838min-1

、0.02103min-1

、0.03035min-1

、0.02615min-1

和0.02143min-1

。

44.上述结果表明:实施例2中的二氧化钛/偏钒酸银复合光催化剂对罗丹明b的去除效果最佳,降解效率为91.2%,降解速率为0.03035 min-1

。二氧化钛对罗丹明b的降解效率为32.2%、降解速率为0.00467min-1

。偏钒酸银对罗丹明b的降解效率为49.5%、降解速率为0.00838min-1

。通过对比可知:与偏钒酸银和二氧化钛相比,实施例2的二氧化钛/偏钒酸银复合光催化剂降解速率分别提高了3.62倍和6.50倍。导致该现象的主要原因是一是本发明

将二氧化钛纳米片与一维带状偏钒酸银复合,提高了偏钒酸银的比表面积,增加了光催化活性位点,二是二氧化钛和偏钒酸银之间形成p-n异质结,在内部电场的作用下提高了电子-空穴的分离效率,从而提高了光催化活性。

45.以上所述本发明的较佳实施例,仅用于说明本发明,不用于限制本发明的范围。在不付出创造性劳动的情况下,凡依本专利申请范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。