1.本发明属于板材加工技术领域,具体的说是一种板材生产加工的移位装置及移位方法。

背景技术:

2.板材是做成标准大小的扁平矩形建筑材料板,应用于建筑行业,用来作墙壁、天花板或地板的构件,也多指锻造、轧制或铸造而成的金属板,板材加工过程中需要通过定位器械对其进行定位,从而易于对其进行深加工。

3.在加工不同需求的板材时,通常会对板材的外表面进行打孔切割等一系列加工工艺,此时相应的切割头进行移动,对板材的外表面进行切割,加工完毕的板材被取走,重新安装新的板材原胚进行加工,为了保证板材在加工时的稳定性,取下板材与安装板材的工作通常由人工进行,而人工操作的工作效率偏低,取料可能不及时,并且有被切割刀具割伤的风险。

技术实现要素:

4.解决的技术问题

5.针对现有技术的不足,本发明提供了一种板材生产加工的移位装置及移位方法,解决了人工操作的工作效率偏低,取料可能不及时,并且有被切割刀具割伤风险的问题。

6.技术方案

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种板材生产加工的移位装置,包括固定底板,所述固定底板下表面的左侧固定连接有推进装置,所述固定底板上表面的右侧固定连接有上料装置,所述固定底板上表面的左侧固定连接有板材加工台,所述板材加工台的上表面活动连接有控制位移器,所述控制位移器的下表面设置有校对装置。

8.优选的,所述推进装置包括滑动电机壳,所述滑动电机壳内壁的下部固定连接有竖直弹簧,所述竖直弹簧的顶端固定连接有推进电机,所述推进电机输出轴的顶端固定连接有推进螺纹杆,待加工板通过出料口,从进料口进入固定底座内壁的底部,经过加力推臂的推挤,待加工板完全塞进固定底座,此时推进装置启动,推进电机的输出轴顺时针转动,推进螺纹杆在顺时针转动的过程中,沿着固定底座内壁底部的螺纹槽螺旋上升,进而将正上方的待加工板从固定底座的内部推出,直到待加工板的四角与四个板材固定壳的内壁贴合,限位杆停止上滑,此时待加工板准备进行加工。

9.优选的,所述上料装置包括滑动架,所述滑动架的内壁均匀设置有待加工板,所述滑动架内壁的左侧开设有出料口,所述滑动架内壁的右侧滑动连接有加力推臂,所述滑动架上表面的左侧固定连接有卸板推臂,使用该装置进行板材的上料工作,先将四块待加工板堆叠在滑动架的内部,将上料装置摆放成如图一所示的位置,对加力推臂的右侧施加向左的推力,由于待加工板堆叠后与滑动架内壁的摩擦力较大,所以加力推臂先推动滑动架

沿着固定底板的上表面向左滑动,当滑动架外表面的左侧贴紧板材加工台外表面的右侧后,滑动架无法移动,此时加力推臂将内部堆叠最下层的待加工板通过出料口,从滑动架的内壁推出,在待加工板加工完毕后,推进电机将推进螺纹杆逆时针旋转一段时间,此时待加工板的外表面与板材固定壳的内壁脱离,准备进行取料,在下次上料装置向左运动进行上料工作时,卸板推臂首先与固定底座的上表面相接触,进而沿着固定底座的上表面向左滑动,所以在上料的过程中,卸板推臂能够将上一次加工完毕的待加工板从板材加工台的左侧推出,随后推进电机将推进螺纹杆逆时针转动,推进装置的推进螺纹杆回到图四所示状态,此时才能进行下一次的上料工作。

10.优选的,所述板材加工台包括固定底座,所述固定底座内壁的右侧开设有进料口,所述固定底座的上表面均匀设置有限位杆,所述限位杆的顶端固定连接有板材固定壳,所述固定底座的上表面均匀开设有适配插槽,在使用该装置更换板材的过程中,操作者可以一直与板材加工台等相关的加工装置保持绝对的安全距离,避免了在更换板材时,切割刀具等内部锋利物品伤人的风险,并且可以通过人工操作或者机械操作来执行,为自动化的生产创造了良好的条件,进而提高上料下料的速度,提高生产效率。

11.优选的,所述进料口延伸至固定底座的外表面,所述待加工板的外表面通过进料口与固定底座的内壁活动连接,所述待加工板的左端通过进料口延伸至固定底座的内部,所述限位杆的数量为四根,所述限位杆的底端与固定底座的内壁滑动连接,所述板材固定壳外表面的下部通过适配插槽与固定底座的内壁活动连接,使用该装置在上料取料的时候更加科学化系统化,在加工板材的过程中,必定会先进行取料工作,然后再进行上料工作,否则未取料的板材会将卸板推臂的运动轨迹堵住,进而导致上料装置无法进行上料工作,避免出现因操作人员的失误,内部有未取出的板材忘记取出,进而使板材进行复加工报废的问题。

12.优选的,所述待加工板的数量为四块,所述待加工板的外表面与滑动架的内壁活动连接,所述待加工板外表面的左侧通过出料口延伸至滑动架的外部,所述滑动架的下表面与固定底板的上表面滑动连接,所述加力推臂外表面的左侧与滑动架内壁的左侧滑动连接,由于该装置从侧边进行上料,所以从外部观察,推进装置、板材加工台与控制位移器能够处于相对固定的状态,进而避免装置内部的机器进行大范围的移动,降低内部切割装置因为外部环境而损坏的概率,使操作人员在操作时更加安全。

13.优选的,所述推进螺纹杆的外表面通过螺纹槽与固定底座内壁的下部螺纹连接,所述推进螺纹杆下表面的轴心处与推进电机输出轴逇顶端固定连接,所述推进电机的外表面与滑动电机壳的内壁滑动连接,所述滑动电机壳的顶端与固定底板的上表面固定连接。

14.优选的,所述控制位移器包括固定框,所述固定框内壁的上部固定连接有横向引导滑轨,所述横向引导滑轨外表面的上部滑动连接有外接套板,所述外接套板内壁的中部转动连接有转轴杆,所述转轴杆外表面的下部通过外接套板滑动连接有纵向引导滑轨,所述转轴杆的下表面固定连接有转动刀头,所述转轴杆外表面的下部固定连接有转动机壳,在进行板材切割的过程中,转动机壳控制转轴杆高速旋转,进而使转轴杆底端的切割刀具备切割能力,为了保证切割能力,操作者能够手动或者通过相关的机械臂控制转轴杆在水平面内自由移动,当转轴杆左右移动时,上方的外接套板沿着横向引导滑轨的内壁滑动,而下方的外接套板牵引纵向引导滑轨沿着固定框的内壁滑动,同理,当转轴杆前后移动时,上

方的外接套板牵引横向引导滑轨沿着固定框的内壁滑动,而下方的外接套板沿着纵向引导滑轨的内壁滑动,由于有着两种引导滑轨的位移限制,所以转轴杆在移动时较为稳定,并且不会在竖直面内发生跳动。

15.优选的,所述横向引导滑轨外表面的两侧均通过滑槽与固定框内壁的上部滑动连接,所述纵向引导滑轨外表面的两侧均通过滑槽与固定框内壁的上部滑动连接,所述固定框外表面的侧面与墙壁固定连接,有了控制位移器的限位效果,使用该装置进行板材切割时,切割刀头不容易发生打滑过切等问题,提高装置的切割精密度,转轴杆在移动时较为稳定,并且不会在竖直面内发生跳动,进而提高了装置在切割时刀头的稳定性,使切割效果更好。

16.优选的,所述校对装置包括内层圆盘,所述内层圆盘的外表面滑动连接有固定盘壳,所述内层圆盘外表面的侧面均匀设置有调整弹簧,所述固定盘壳外表面的中部通过固定卡环固定连接有连接盖板。

17.优选的,所述调整弹簧的外表面与固定盘壳的内壁滑动连接,所述调整弹簧的一端与内层圆盘的外表面固定连接,所述调整弹簧的另一端与固定盘壳的内壁固定连接,所述连接盖板的上表面与固定框的下表面套接,所述内层圆盘内壁的轴心处与转轴杆外表面的下部滑动连接,在使用一段时间后,需要对转轴杆进行位置矫正,以便刀头在初始位置能够正对下方的待加工板,将连接盖板的上表面与固定框的下表面卡接后,内层圆盘内壁的中部与转轴杆的外表面套接,如果转轴杆偏移,套接上校对装置后,内层圆盘能够在调整弹簧的平衡弹力作用下回归校对装置的正中部位,进而将转轴杆牵引到中心部位,使转轴杆的刀头正对下方的待加工板,由于该装置的转轴杆在切割前的初始状态下,需要将刀头正对下方的待加工板,所以在使用一段时间后,需要对转轴杆进行位置矫正,以便刀头在初始位置能够正对下方的待加工板,从而防止出现因初始位置不正确导致切割板材偏移的问题。

18.本发明的有益效果如下:

19.1.在使用该装置更换板材的过程中,操作者可以一直与板材加工台等相关的加工装置保持绝对的安全距离,避免了在更换板材时,切割刀具等内部锋利物品伤人的风险,并且可以通过人工操作或者机械操作来执行,为自动化的生产创造了良好的条件,进而提高上料下料的速度,提高生产效率。

20.2.使用该装置在上料取料的时候更加科学化系统化,在加工板材的过程中,必定会先进行取料工作,然后再进行上料工作,否则未取料的板材会将卸板推臂的运动轨迹堵住,进而导致上料装置无法进行上料工作,避免出现因操作人员的失误,内部有未取出的板材忘记取出,进而使板材进行复加工报废的问题。

21.3.由于该装置从侧边进行上料,所以从外部观察,推进装置、板材加工台与控制位移器能够处于相对固定的状态,进而避免装置内部的机器进行大范围的移动,降低内部切割装置因为外部环境而损坏的概率,使操作人员在操作时更加安全。

22.4.有了控制位移器的限位效果,使用该装置进行板材切割时,切割刀头不容易发生打滑过切等问题,提高装置的切割精密度,转轴杆在移动时较为稳定,并且不会在竖直面内发生跳动,进而提高了装置在切割时刀头的稳定性,使切割效果更好。

23.5.由于该装置的转轴杆在切割前的初始状态下,需要将刀头正对下方的待加工

板,所以在使用一段时间后,需要对转轴杆进行位置矫正,以便刀头在初始位置能够正对下方的待加工板,从而防止出现因初始位置不正确导致切割板材偏移的问题。

附图说明

24.图1是本发明的主视图;

25.图2是本发明推进装置的剖视图;

26.图3是本发明上料装置的结构示意图;

27.图4是本发明板材加工台的剖视图;

28.图5是本发明控制位移器的剖视图;

29.图6是本发明校对装置的剖视图;

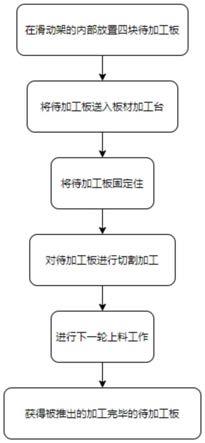

30.图7是本发明一种板材生产加工移位方法的流程图。

31.图中:1、固定底板;2、推进装置;3、上料装置;4、板材加工台;5、控制位移器;6、校对装置;21、滑动电机壳;22、竖直弹簧;23、推进电机;24、推进螺纹杆;31、滑动架;32、待加工板;33、卸板推臂;34、出料口;35、加力推臂;41、固定底座;42、进料口;43、限位杆;44、板材固定壳;45、适配插槽;51、固定框;52、横向引导滑轨;53、外接套板;54、转轴杆;55、纵向引导滑轨;56、转动机壳;61、内层圆盘;62、调整弹簧;63、固定盘壳;64、连接盖板。

具体实施方式

32.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

33.实施例一

34.请参阅图1-图4,本发明提供一种技术方案:一种板材生产加工的移位装置,包括固定底板1,固定底板1下表面的左侧固定连接有推进装置2,固定底板1上表面的右侧固定连接有上料装置3,固定底板1上表面的左侧固定连接有板材加工台4,板材加工台4的上表面活动连接有控制位移器5,控制位移器5的下表面设置有校对装置6。

35.推进装置2包括滑动电机壳21,滑动电机壳21内壁的下部固定连接有竖直弹簧22,竖直弹簧22的顶端固定连接有推进电机23,推进电机23输出轴的顶端固定连接有推进螺纹杆24。

36.上料装置3包括滑动架31,滑动架31的内壁均匀设置有待加工板32,滑动架31内壁的左侧开设有出料口34,滑动架31内壁的右侧滑动连接有加力推臂35,滑动架31上表面的左侧固定连接有卸板推臂33。

37.板材加工台4包括固定底座41,固定底座41内壁的右侧开设有进料口42,固定底座41的上表面均匀设置有限位杆43,限位杆43的顶端固定连接有板材固定壳44,固定底座41的上表面均匀开设有适配插槽45。

38.进料口42延伸至固定底座41的外表面,待加工板32的外表面通过进料口42与固定底座41的内壁活动连接,待加工板32的左端通过进料口42延伸至固定底座41的内部,限位

杆43的数量为四根,限位杆43的底端与固定底座41的内壁滑动连接,板材固定壳44外表面的下部通过适配插槽45与固定底座41的内壁活动连接。

39.待加工板32的数量为四块,待加工板32的外表面与滑动架31的内壁活动连接,待加工板32外表面的左侧通过出料口34延伸至滑动架31的外部,滑动架31的下表面与固定底板1的上表面滑动连接,加力推臂35外表面的左侧与滑动架31内壁的左侧滑动连接。

40.推进螺纹杆24的外表面通过螺纹槽与固定底座41内壁的下部螺纹连接,推进螺纹杆24下表面的轴心处与推进电机23输出轴逇顶端固定连接,推进电机23的外表面与滑动电机壳21的内壁滑动连接,滑动电机壳21的顶端与固定底板1的上表面固定连接。

41.使用该装置进行板材的上料工作,先将四块待加工板32堆叠在滑动架31的内部,将上料装置3摆放成如图一所示的位置,对加力推臂35的右侧施加向左的推力,由于待加工板32堆叠后与滑动架31内壁的摩擦力较大,所以加力推臂35先推动滑动架31沿着固定底板1的上表面向左滑动,当滑动架31外表面的左侧贴紧板材加工台4外表面的右侧后,滑动架31无法移动,此时加力推臂35将内部堆叠最下层的待加工板32通过出料口34,从滑动架31的内壁推出。

42.待加工板32通过出料口34,从进料口42进入固定底座41内壁的底部,经过加力推臂35的推挤,待加工板32完全塞进固定底座41,此时推进装置2启动,推进电机23的输出轴顺时针转动,推进螺纹杆24在顺时针转动的过程中,沿着固定底座41内壁底部的螺纹槽螺旋上升,进而将正上方的待加工板32从固定底座41的内部推出,直到待加工板32的四角与四个板材固定壳44的内壁贴合,限位杆43停止上滑,此时待加工板32准备进行加工。

43.在待加工板32加工完毕后,推进电机23将推进螺纹杆24逆时针旋转一段时间,此时待加工板32的外表面与板材固定壳44的内壁脱离,准备进行取料,在下次上料装置3向左运动进行上料工作时,卸板推臂33首先与固定底座41的上表面相接触,进而沿着固定底座41的上表面向左滑动,所以在上料的过程中,卸板推臂33能够将上一次加工完毕的待加工板32从板材加工台4的左侧推出,随后推进电机23将推进螺纹杆24逆时针转动,推进装置2的推进螺纹杆24回到图四所示状态,此时才能进行下一次的上料工作。

44.实施例二

45.请参阅图1-图5,本发明提供一种技术方案:在实施例一的基础上,一种板材生产加工的移位装置,包括固定底板1,固定底板1下表面的左侧固定连接有推进装置2,固定底板1上表面的右侧固定连接有上料装置3,固定底板1上表面的左侧固定连接有板材加工台4,板材加工台4的上表面活动连接有控制位移器5,控制位移器5的下表面设置有校对装置6。

46.推进装置2包括滑动电机壳21,滑动电机壳21内壁的下部固定连接有竖直弹簧22,竖直弹簧22的顶端固定连接有推进电机23,推进电机23输出轴的顶端固定连接有推进螺纹杆24。

47.上料装置3包括滑动架31,滑动架31的内壁均匀设置有待加工板32,滑动架31内壁的左侧开设有出料口34,滑动架31内壁的右侧滑动连接有加力推臂35,滑动架31上表面的左侧固定连接有卸板推臂33。

48.板材加工台4包括固定底座41,固定底座41内壁的右侧开设有进料口42,固定底座41的上表面均匀设置有限位杆43,限位杆43的顶端固定连接有板材固定壳44,固定底座41

的上表面均匀开设有适配插槽45。

49.进料口42延伸至固定底座41的外表面,待加工板32的外表面通过进料口42与固定底座41的内壁活动连接,待加工板32的左端通过进料口42延伸至固定底座41的内部,限位杆43的数量为四根,限位杆43的底端与固定底座41的内壁滑动连接,板材固定壳44外表面的下部通过适配插槽45与固定底座41的内壁活动连接。

50.待加工板32的数量为四块,待加工板32的外表面与滑动架31的内壁活动连接,待加工板32外表面的左侧通过出料口34延伸至滑动架31的外部,滑动架31的下表面与固定底板1的上表面滑动连接,加力推臂35外表面的左侧与滑动架31内壁的左侧滑动连接。

51.推进螺纹杆24的外表面通过螺纹槽与固定底座41内壁的下部螺纹连接,推进螺纹杆24下表面的轴心处与推进电机23输出轴逇顶端固定连接,推进电机23的外表面与滑动电机壳21的内壁滑动连接,滑动电机壳21的顶端与固定底板1的上表面固定连接。

52.控制位移器5包括固定框51,固定框51内壁的上部固定连接有横向引导滑轨52,横向引导滑轨52外表面的上部滑动连接有外接套板53,外接套板53内壁的中部转动连接有转轴杆54,转轴杆54外表面的下部通过外接套板53滑动连接有纵向引导滑轨55,转轴杆54的下表面固定连接有转动刀头,转轴杆54外表面的下部固定连接有转动机壳56。

53.横向引导滑轨52外表面的两侧均通过滑槽与固定框51内壁的上部滑动连接,纵向引导滑轨55外表面的两侧均通过滑槽与固定框51内壁的上部滑动连接,固定框51外表面的侧面与墙壁固定连接。

54.在进行板材切割的过程中,转动机壳56控制转轴杆54高速旋转,进而使转轴杆54底端的切割刀具备切割能力,为了保证切割能力,操作者能够手动或者通过相关的机械臂控制转轴杆54在水平面内自由移动,当转轴杆54左右移动时,上方的外接套板53沿着横向引导滑轨52的内壁滑动,而下方的外接套板53牵引纵向引导滑轨55沿着固定框51的内壁滑动,同理,当转轴杆54前后移动时,上方的外接套板53牵引横向引导滑轨52沿着固定框51的内壁滑动,而下方的外接套板53沿着纵向引导滑轨55的内壁滑动,由于有着两种引导滑轨的位移限制,所以转轴杆54在移动时较为稳定,并且不会在竖直面内发生跳动。

55.实施例三

56.请参阅图1-图6,本发明提供一种技术方案:在实施例一的基础上,一种板材生产加工的移位装置,包括固定底板1,固定底板1下表面的左侧固定连接有推进装置2,固定底板1上表面的右侧固定连接有上料装置3,固定底板1上表面的左侧固定连接有板材加工台4,板材加工台4的上表面活动连接有控制位移器5,控制位移器5的下表面设置有校对装置6。

57.推进装置2包括滑动电机壳21,滑动电机壳21内壁的下部固定连接有竖直弹簧22,竖直弹簧22的顶端固定连接有推进电机23,推进电机23输出轴的顶端固定连接有推进螺纹杆24。

58.上料装置3包括滑动架31,滑动架31的内壁均匀设置有待加工板32,滑动架31内壁的左侧开设有出料口34,滑动架31内壁的右侧滑动连接有加力推臂35,滑动架31上表面的左侧固定连接有卸板推臂33。

59.板材加工台4包括固定底座41,固定底座41内壁的右侧开设有进料口42,固定底座41的上表面均匀设置有限位杆43,限位杆43的顶端固定连接有板材固定壳44,固定底座41

的上表面均匀开设有适配插槽45。

60.进料口42延伸至固定底座41的外表面,待加工板32的外表面通过进料口42与固定底座41的内壁活动连接,待加工板32的左端通过进料口42延伸至固定底座41的内部,限位杆43的数量为四根,限位杆43的底端与固定底座41的内壁滑动连接,板材固定壳44外表面的下部通过适配插槽45与固定底座41的内壁活动连接。

61.待加工板32的数量为四块,待加工板32的外表面与滑动架31的内壁活动连接,待加工板32外表面的左侧通过出料口34延伸至滑动架31的外部,滑动架31的下表面与固定底板1的上表面滑动连接,加力推臂35外表面的左侧与滑动架31内壁的左侧滑动连接。

62.推进螺纹杆24的外表面通过螺纹槽与固定底座41内壁的下部螺纹连接,推进螺纹杆24下表面的轴心处与推进电机23输出轴逇顶端固定连接,推进电机23的外表面与滑动电机壳21的内壁滑动连接,滑动电机壳21的顶端与固定底板1的上表面固定连接。

63.控制位移器5包括固定框51,固定框51内壁的上部固定连接有横向引导滑轨52,横向引导滑轨52外表面的上部滑动连接有外接套板53,外接套板53内壁的中部转动连接有转轴杆54,转轴杆54外表面的下部通过外接套板53滑动连接有纵向引导滑轨55,转轴杆54的下表面固定连接有转动刀头,转轴杆54外表面的下部固定连接有转动机壳56。

64.横向引导滑轨52外表面的两侧均通过滑槽与固定框51内壁的上部滑动连接,纵向引导滑轨55外表面的两侧均通过滑槽与固定框51内壁的上部滑动连接,固定框51外表面的侧面与墙壁固定连接。

65.校对装置6包括内层圆盘61,内层圆盘61的外表面滑动连接有固定盘壳63,内层圆盘61外表面的侧面均匀设置有调整弹簧62,固定盘壳63外表面的中部通过固定卡环固定连接有连接盖板64。

66.调整弹簧62的外表面与固定盘壳63的内壁滑动连接,调整弹簧62的一端与内层圆盘61的外表面固定连接,调整弹簧62的另一端与固定盘壳63的内壁固定连接,连接盖板64的上表面与固定框51的下表面套接,内层圆盘61内壁的轴心处与转轴杆54外表面的下部滑动连接。

67.在使用一段时间后,需要对转轴杆54进行位置矫正,以便刀头在初始位置能够正对下方的待加工板32,将连接盖板64的上表面与固定框51的下表面卡接后,内层圆盘61内壁的中部与转轴杆54的外表面套接,如果转轴杆54偏移,套接上校对装置6后,内层圆盘61能够在调整弹簧62的平衡弹力作用下回归校对装置6的正中部位,进而将转轴杆54牵引到中心部位,使转轴杆54的刀头正对下方的待加工板32。

68.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。