1.本发明涉及地铁检修设备、受电弓辅助检修设备,特别是涉及一种受电弓拆装流水线。

背景技术:

2.地铁运行一定时长后需要进行大修,大修的主要目的是对这个地铁车厢及附属设备进行全面检修,而检修过程中手电弓的检修是必不可少的。一般一列地铁至少具有2个受电弓,车厢较多的达到6个及以上。对于受电弓的检修,目前的核算工时为4个人17个自然日维护两个受电弓,每个自然日工作时长按照9个小时左右计算。由此可见,每个手电弓的检修维护耗时较大,而且目前没有相应的自动化设备,只能依靠人工逐步拆解受电弓,然后进行维护,维护完成后再组装。根据申请人的现场测试,目前拆解受电弓的滑板条组装、弓角组件、转轴、平衡轴所用的时长超过整个受电弓拆解时长的50%,而且这部分结构是标准件,尺寸、形状、位置固定,因此可以实现机械化、自动化操作。而利用机械化、自动化操作后势必大大压缩受电弓的拆装时长,从而提高效率。

技术实现要素:

3.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种平衡轴拆装模块及其受电弓拆装流水线,其平衡轴拆装模块能够自动拆装平衡轴。

4.为实现上述目的,本发明提供了一种平衡轴拆装模块,包括第一螺栓拆装机构、螺杆拆装机构,所述第一螺栓拆装机构、螺杆拆装机构均安装在第一拆装架上;螺杆拆装机构用于驱动平衡轴螺杆转动,从而使得平衡轴螺杆转出阻尼部分;第一螺栓拆装机构包括第一夹紧架、第二夹紧架,所述第一夹紧架上可轴向滑动地安装有第三导向轴,第三导向轴靠近第二夹紧架一端与夹紧滑板装配,夹紧滑板还与第二导向轴可轴向滑动装配;所述第三导向轴位于夹紧滑板和第一夹紧架之间的部分上套装有夹紧弹簧,夹紧弹簧用于对夹紧滑板施加远离第一夹紧架的推力;所述夹紧滑板上安装有螺栓套筒,螺栓套筒套装在转轴螺栓的大端上;所述第二夹紧架上安装有螺母套筒,螺母套筒压紧在转轴座上且套在第二转轴垫圈、转轴螺母上,所述螺母套筒可圆周转动地安装在第二夹紧架的第一夹紧架板、第二夹紧架板上,所述螺母套筒还通过套筒皮带与套筒电机轴连接并构成带传动机构,所述套筒皮带安装在第一夹紧架板上,所述套筒电机轴装入侧移螺套内且与之通过螺纹旋合装配,所述侧移螺套安装在侧移架上。

5.本发明还公开了一种受电弓拆装流水线,其应用有上述平衡轴拆装模块。

6.本发明的有益效果是:本发明能够对受电弓的滑板条组装、弓角组件、转轴、平衡轴进行自动拆装,从而可以大大缩减受电弓的维护周期,降低人工成本,具有很大的应用空间。本发明的滑板螺母拆装模块能够对滑板螺母、滑板垫圈进行拆装,并将拆卸后的滑板螺母、滑板垫圈移出并存

放在螺母存储机构内以便于后续取出安装。本发明的滑板拆装模块能够将滑板条组装取出,并移出放置在滑板输送装置上输出,从而实现滑板自动拆装,本发明的弓角拆装模块能够对弓角组件进行自动拆装、平衡轴拆装模块能对平衡轴自动拆装,这种设计有力地替代了人工,不仅效率高,而且可以做到24小时不间断工作,从而大大降低受电弓维护成本及周期。

附图说明

7.图1-图4是本案受电弓的结构示意图。

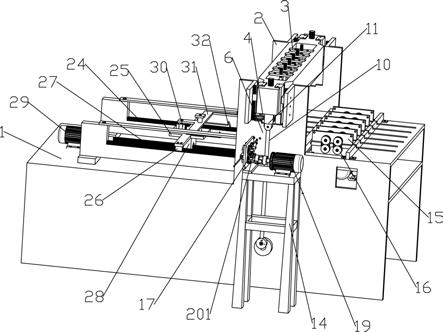

8.图5是本发明的结构示意图。

9.图6-图12是滑板螺母拆装模块a、滑板拆装模块b的结构示意图。

10.图13是滑板夹b430处结构示意图。

11.图14是第二触点b302、第一触点b301处结构示意图。

12.图15-图22是滑板螺母拆装模块a的结构示意图,其中图22、图23为螺套组件a900位于半螺套a920轴线所在的两个中心面处剖视图。

13.图24-图26是螺母输送机构a200的结构示意图。

14.图27-图28是弓角拆装模块c的结构示意图。

15.图29-图34是弓角拆装模块c的局部结构示意图。

16.图35-图36是平衡轴拆装模块d、转轴拆装模块的结构示意图。

17.图37-图38是平衡轴拆装模块d的结构示意图。

18.图39-图42是第一螺栓拆装机构d210的结构示意图,其中图42是夹紧蜗轮轴d620轴线所在中心面处剖视图。

19.图43是螺栓套筒d640处机构示意图。

20.图44-图48是螺杆拆装机构d800的结构示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

22.参见图1-图4,本实施例的受电弓包括下臂110、上臂120、滑板条组装300,所述下臂110、上臂120之间铰接装配,下臂110的一侧与平衡轴200的一端通过平衡轴螺杆210装配,平衡轴200的的另一端与转轴座连板240装配;所述平衡轴200上还分别设置有阻尼部分250、连接螺杆220、铰接座230,所述铰接座230与转轴座连板240装配,转轴座连板240与转轴座组件500的转轴座510装配;所述下臂110的的另一侧没有设置平衡轴200,此端的转轴座510也不与转轴座连板240装配。阻尼部分250上安装有阻尼螺栓260。

23.所述转轴座510套装在平衡转轴540上,平衡转轴540一端装入上臂杆130内且与转轴401装配、另一端与轴座420装配,所述轴座420通过轴座螺栓430安装在弓角组件400的连接架440上,所述连接架440上还安装有连接支臂410,连接支臂410上安装有安装角铁450,滑板条组装300的滑板螺栓310穿过安装角铁450进入安装角铁450内侧的角铁槽451内且分别与滑板垫圈320、滑板螺母330装配,从而将滑板条组装300固定在安装角铁450上,也就是安装在弓角组件400上。上臂杆130套装在转轴401外。转轴401的两端分别与转轴套550装

配。

24.转轴螺栓520套装第一转轴垫圈521后穿出转轴座510、穿过平衡转轴540、转轴套550,且转轴螺栓520穿出转轴座510的一端依次与第二转轴垫圈531、转轴螺母530装配,从而在圆周方向上将转轴座510、平衡转轴540、转轴套550装配固定。

25.目前受电弓的部分拆卸过程如下:1、旋出滑板螺栓320、滑板垫圈310,向上拉动取出滑板条组装300;也就是图5中第一工位01拆卸后的状态。

26.2、旋出轴座螺栓430,使得弓角组件400与转轴座组件500分离,取出弓角组件400;也就是也就是图5中第二工位02拆卸后的状态。

27.3、旋出一侧的转轴螺栓520,然后拉动另一侧的转轴座组件500,使得受拉的转轴座组件500拉动转轴401移出上臂杆130,实现转轴401的拆卸。也就是图5中第三工位03左侧拆卸后的状态。

28.4、将平衡轴螺杆210旋出阻尼部分250,从而利用与平衡轴200装配的转轴座组件500、阻尼部分250将平衡轴200取下,完成平衡轴的拆卸。也就是图5中第三工位03右侧拆卸后的状态。

29.本实施例将对上述过程进行自动拆装设计,从而大大降低拆装耗时,提高效率。

30.参见图5,本实施例的受电弓拆装流水线,包括:滑板螺母拆装模块a,用于将滑板螺母330、滑板垫圈320旋出滑板螺栓310,并将滑板螺母330、滑板垫圈320输出至存储盒内存储;第一工位01处;滑板拆装模块b,用于将滑板条组装300从受电弓上取出,然后输出;第一工位01处;弓角拆装模块c,用于将轴座螺栓430从连接架440上拆卸,然后取出弓角组件400并移送;第二工位02处;平衡轴拆装模块d,用于将转轴螺栓520从平衡转轴540上拆卸,然后将转轴座组件400从转轴座510内拉出,从而取出此侧的转轴座组件500;再转动平衡轴螺杆210,使得平衡轴螺杆210旋出阻尼部分250,从而实现平衡轴与受电弓的分离;第三工位03处;转轴拆卸模块,用于抓紧远离平衡轴一侧的转轴座组件500,从而将平衡轴401拉出上臂杆130,并输出转轴401及此侧的转轴座组件500,第三工位03处。所述受电弓安装在输送座700上,输送座700卡合且可滑动地安装在输送轨道600上,且输送座700通过输送链条驱动以使得输送座700沿着输送轨道600移动,从而输送受电弓至各个工位。

31.参见图5-图26,所述滑板螺母拆装模块a包括螺套机构a100、螺母输送机构a200、螺母存储机构a300,所述螺母输送机构a200包括螺母输送架a210,螺母输送架a210上安装有螺母输送带a512,螺母输送带a512通过螺母驱动带a511驱动,所述螺母驱动带a511利用螺母输送电机a410驱动,所述螺母输送带a512用于驱动螺母输送机构a200移动,从而使得螺套机构a100在螺母存储机构a300、受电弓处往复移动。所述螺套机构a100包括螺套座a110,螺套座a110上可圆周转动地安装有螺套转轴a610,螺套转轴a610与螺套转动架a120装配,所述螺套转轴a610上套装有螺套蜗轮a712、编码盘a401,所述螺套蜗轮a712与螺套蜗杆部分a711啮合构成蜗轮蜗杆传动机构,所述螺套蜗杆部分a711设置在螺套旋转电机a470的螺套旋转电机轴a471上;所述编码盘a401边缘装入编码器a402内。使用时,螺套旋转电机

a470启动驱动螺套转轴a610转动,从而带动螺套转动架a120同步转动,而编码器与编码盘配合获取螺套转动架a120的转动角度,并将信号输入工控机。

32.所述螺套转动架a120上安装有第一螺套电缸a460、螺套升降架a130,所述螺套升降架a130与螺套转动架a120可滑动装配,所述第一螺套电缸a460的第一螺套电缸轴a461与螺套升降架a130装配,第一螺套电缸a460启动后能够驱动螺套升降架a130沿着螺套转动架a120升降。所述螺套升降架a130上安装有第二螺套电缸a480,第二螺套电缸a480的第二螺套电缸轴a481与螺套纵移架a140装配,所述螺套纵移架a140与螺套升降架a130可滑动装配,所述第二螺套电缸a480启动后能够驱动螺套纵移架a140沿着螺套升降架a130滑动。所述螺套升降架a130上还可轴向滑动地安装有第二触发滑轴a622、第二行程开关a404,所述第二触发滑轴a622套装第二触发弹簧a812后与第二触发板a162装配,第二行程开关a404的触发端正对第二触发板a162。初始状态时第二触发板a162在第二触发弹簧a812的弹力作用下远离第二行程开关a404,使得第二行程开关a404未被触发,而使用时,第二触发板a162与连接支臂410的底面压紧,从而向第二行程开关a404移动,直到触发第二行程开关a404,此时第二行程开关a404向工控机发送信号,工控机判断为第二触发板162移动到位。所述螺套纵移架a140上可轴向滑动地安装有第一触发滑轴a621、第一行程开关a403,所述第一触发滑轴a621一端套装第一触发弹簧a811后与第一触发板a161装配;第一行程开关a403的触发端正对第一触发板a161,且初始状态时第一触发板a161在第一触发弹簧a811的作用下远离第一行程开关a403。使用时,第一触发板a161向连接支臂410的侧面挤压,直到触发第一行程开关a403,第一行程开关a403被触发后向工控机输入信号,工控机判断为第一触发板a161移动到位。

33.所述螺套纵移架a140上还可滑动地安装有螺套横移架a150、第三螺套电缸a490,所述第三螺套电缸a490的第三螺套电缸轴与螺套横移架a150装配,在三螺套电缸a490启动后能够带动螺套横移架a150沿着螺套纵移架a140滑动。所述螺套横移架a150上安装有螺套组件a900、第一横移架板a151、第二横移架板a152、第一光电传感器a4061、第二光电传感器a4062、第三光电传感器a4063,所述第一横移架板a151与第三触发滑轴a623可轴向滑动装配,所述第三触发滑轴a623一端套装第三触发弹簧a813后与第三触发板a163装配,所述第三触发滑轴a623的另一端与第四触发板a164装配,所述第四触发板a164可滑动地安装在螺套横移架a150上,且第四触发板a164上设置有感应片a1641,所述感应片a1641可择一装入一光电传感器a4061、第二光电传感器a4062、第三光电传感器a4063,从而使得装入感应片的第一光电传感器a4061、第二光电传感器a4062、第三光电传感器a4063向工控机输入信号。本实施例中,在初始状态时,感应片a1641装入第一光电传感器a4061;在拆卸滑板螺母330时,感应片a1641装入第二光电传感器a4062内,感应片a1641装入第三光电传感器a4063内时,判断为压力过大,此时需要第三螺套电缸a480驱动螺套横移架a150稍微远离第三触发板a163,从而降低压力。

34.所述螺套组件a900包括半螺套a920、活动螺套a910、螺套座a940,所述螺套座a940与第二横移架板a152装配,且螺套座a940内部分别设置有第一螺套座隔板a941、第二螺套座隔板a942,螺套座a940上还设置有切换滑槽a943,切换滑槽a943与切换架a170可滑动装配,切换架a170一端与切换筒a960的第二切换轮a962装配,所述第二切换轮a962可圆周转动地套装在切换筒a960上,所述切换架a170的另一端与切换电磁铁a452的切换伸缩轴

a4521装配,切换架a170可滑动地安装在螺套横移架a150内,切换电磁铁a452安装在螺套横移架a150内。切换电磁铁a452启动后能够驱动切换伸缩轴a4521轴向滑动,从而带动切换筒a960轴向移动。

35.所述活动螺套a910可圆周转动地套装在半螺套a920外,且活动螺套a910、半螺套a920上均设置有缺口,这个缺口主要是为了适应滑板螺母330拆装时,可以穿过滑板螺栓310套装在滑板螺母330上。所述半螺套a920、活动螺套a910内侧分别为螺母卡槽a921、螺套保护腔a911,所述螺母卡槽a921可以卡装在滑板螺母330上,从而便于拆卸滑板螺母330。所述活动螺套a910转动至将半螺套a920的缺口封闭时,螺母卡槽a921、螺套保护腔a911将滑板螺母330、滑板垫圈320套装在内。

36.所述半螺套a920底部设置有螺母容纳孔a923、半螺套座a922,所述半螺套座a922与切换轴a970的一端装配,切换轴a970的另一端穿过活动螺套座a912、第一螺套座隔板a941、第二螺套座隔板a942且与之可圆周转动、不可轴向移动装配;所述螺母容纳孔a923可与滑板螺母330底部装配,且螺母容纳孔a923还与螺母推板a950装配,使用时螺母推板a950与滑板螺母330压紧,这种设计主要是为了确保安装滑板螺母330时,滑板螺母330能与滑板螺栓320压紧,从而保证滑板螺母330能够装入。所述螺母推板a950、半螺套座a922分别与推板弹簧a820的两端装配,推板弹簧a820用于对螺母推板a950施加远离半螺套座a922的推力。所述活动螺套a910的底部设置有活动螺套座a912,所述活动螺套座a912位于半螺套座a922下方。

37.所述切换轴a970上可轴向滑动、不可圆周转动地套装有切换筒a960,所述切换筒a960上分别安装有第一切换轮a961、第二切换轮a962,所述第一切换轮a961、第二切换轮a962分别位于第一螺套座隔板a941的上下两侧,所述切换筒a960位于第一螺套座隔板a941、第二切换轮a962之间的部分上套装有切换弹簧a830,切换弹簧a830用于对切换筒a960施加向第二螺套座隔板a942的推力。所述活动螺套a910外套装有螺套带轮a721,螺套带轮a721通过螺套皮带a720与螺套电机轴a4511连接并构成带传动机构,螺套电机轴a4511装入螺套电机a451内,螺套电机a451安装在螺套横移架a150内。

38.初始状态时,半螺套a920、活动螺套a910的缺口正对,从而便于滑板螺栓的装入;第二切换轮a962在切换弹簧a830的作用下与活动螺套座a912分离,此时活动螺套a910不能带动半螺套a920转动;第二触发板a162位于连接支臂410的下方,第一触发板a161、第三触发板163分别位于连接支臂410的两侧。使用时,第一螺套电缸a460启动,从而驱动螺套升降架a130上移,直到第二触发板a162与连接支臂410的底面挤压且触发第二行程开关a404;启动第二螺套电缸a480,第二螺套电缸a480驱动螺套纵移架a140向连接支臂410移动,直到第一触发板a161与连接支臂410压紧从而触发第一行程开关a403;启动第三螺套电缸a490,第三螺套电缸a490驱动螺套横移架a150向连接支臂410移动,使得第三触发板a163与连接支臂410压紧从而使得感应片a1641装入第二光电传感器a4062,此时判断为滑板螺栓330、滑板垫圈320、滑板螺栓310均装入螺母卡槽a921内,然后启动螺套电机a451,螺套电机a451驱动活动螺套a910转动,从而封闭半螺套a920的缺口。启动切换电磁铁a452,驱动第二切换轮a962压紧在活动螺套座a912上,从而使得活动螺套a910带动切换筒转动,切换筒a960带动切换轴a970转动,切换轴a970带动半螺套a920转动,此时半螺套a920、活动螺套a910同步转动,一方面可以将滑板螺母330在滑板螺杆310上装卸,另一方面也能防止滑板螺母330、滑

板垫圈320甩出螺母卡槽a921。拆卸完成滑板螺母330后,切换电磁铁a452复位,从而带动第二切换轮复位,此时反转活动螺套a910打开缺口,然后移出滑板螺杆310即可。本实施例中,由于滑板螺母330、滑板垫圈320、滑板螺杆310均安装在角铁槽451内,因此需要通过第一行程开关、第二行程开关、第三行程开关实现对滑板螺母330、滑板垫圈320的定位,而本实施例的设计能够适应于角铁槽451内狭小的空间,从而可以实现滑板螺母330、滑板垫圈320的自动化拆装。安装滑板垫圈、滑板螺母时,第一行程开关、光电传感器先完成定位,第一螺套电缸a460最后驱动半螺套a920上移,直到滑板垫圈套装在滑板螺杆上,然后继续其它操作。

39.优选地,所述半螺套a920顶部还安装有半磁环a930,半磁环a930上设置有垫圈卡槽a931,半磁环a930具有磁性且垫圈卡槽a931可与滑板垫圈310卡紧装配,从而可以避免拆装时,滑板垫圈310掉落。

40.优选地,所述螺套带轮a721上还分别安装有两块第一磁铁块a407,两块第一磁铁块a407分别对应活动螺套a910将半螺套a920的缺口关闭、或活动螺套a910将与半螺套a920的缺口正对的两个状态,所述螺套横移架a150上还安装有霍尔传感器a408,使用时霍尔传感器a408通过探测第一磁铁块a407的位置以确认当前活动螺套a910相对于半螺套a920的状态。

41.螺母输送机构a200还包括螺母取放架a220,所述螺母取放架a220安装在螺母输送架a210上,且螺母取放架a220上分别安装有螺母电缸a420、螺母升降架a230,所述螺母电缸a420的螺母电缸轴a421与螺母升降架a230装配,螺母升降架a230与螺母取放架a220可滑动装配,所述螺母升降架a230上还分别安装有螺母旋转电机a430、螺母旋转轴a630,所述螺母旋转电机a430的电机轴与螺母旋转轴a630之间通过螺母旋转皮带a530连接并构成带传动机构,所述螺母旋转轴a630与螺母升降架a230可圆周转动装配且与螺母旋转架a240不可圆周转动装配,所述螺母旋转架a240通过螺母连接管a640与螺母连接板a250装配,所述螺母连接板a250与抽吸外管a660装配,抽吸外管a660底部设置有抽吸限位环a661,所述抽吸外管a660内部安装有抽吸内管a650,抽吸内管a650一端与气管a670的一端连通,气管另一端接入外部气源;所述抽吸内管a650的另一端上套装有气囊a840,气囊a840具有弹性且其内部中空,气囊a840内部与抽吸内管a650的气流通道a651连通,从而能够外部气体引入气囊a840内。

42.所述螺母存储机构a300包括存储架a310,存储架a310上安装有存储输送带a520,存储输送带a520通过存储电机a440驱动,存储输送带a520上安装有多个存储盒a320,存储盒a320内部为能够存放滑板螺母330、滑板垫圈320的存储孔a321,所述存储孔a321开口端处设置有弹簧片a330,弹簧片a330具有弹性且将滑板垫圈320遮挡以防止滑板螺母330、滑板垫圈320非需要性穿出存储孔a321,造成丢失。

43.在螺套组件a900将滑板螺母330、滑板垫圈320拆卸后,螺套组件a900下移,从而使得滑板螺栓310退出螺套组件a900、滑板垫圈320,然后螺套机构a100远离连接支臂410,螺母输送机构a200将螺套机构a100输送至最靠近螺母取放架a220一端,然后螺母输送机构a200调节抽吸内管a650基本与半螺套a920同轴,抽吸内管a650下移使得气囊插入滑板螺母330内,再次过程中抽吸限位环a661逐渐与滑板垫圈320压紧以限制气囊插入的最大深度。气囊a840通气膨胀以卡紧滑板螺母330;抽吸内管a650上移从而带动滑板螺母330上移,滑板螺母330带动滑板垫圈320上移拉出螺套组件a900。螺母输送机构a200调节抽吸内管a650

至预先设定的存储孔a321上方,然后抽吸内管a650下移将滑板螺母330、滑板垫圈320装入存储孔a321内,滑板垫圈320穿过弹簧片a330,弹簧片发生弹性变形后复位从而可以阻挡滑板垫圈320掉出存储孔a321。气管抽气,气囊缩小,然后抽吸内管a650上移复位即可。需要从存储孔a321内取出滑板螺母时,只需要将气囊再次插入存储孔a321内、滑板螺母内侧,然后气囊膨胀,再通过抽吸内管a650拉出滑板螺母330、滑板垫圈320,并放置在螺套组件a900内即可。这种设计主要为了后续能够自动安装滑板螺母330、滑板垫圈320,且确保滑板螺母330、滑板垫圈320不会丢失。

44.参见图5-图14,所述滑板拆装模块b包括滑板架b110,滑板架b110上安装有滑板导轨b120,所述滑板导轨b120与滑板夹模块b400上的滑板滚轮b230可滚动装配,所述滑板夹模块b400上的滑板滑座b410与滑板输送带b211装配,滑板输送带b211安装在滑板架b110上,且滑板输送带b211通过滑板驱动带b212驱动,滑板驱动带b212通过滑板输送电机b310驱动。使用时滑板输送电机b310驱动,从而驱动滑板输送带b211运行,滑板输送带b211带动滑板夹模块b400沿着滑板导轨b120移动,从而实现滑板夹模块b400在拆装工位b400-2、抓放工位b400-1两个工位间移动。所述抓放工位b400-1处安装有滑板输送装置b800,所述滑板夹模块b400将滑板条组装300拆卸后输送至滑板输送装置b800处释放,然后利用滑板输送装置b800输出滑板条组装300。当然也可以利用滑板输送装置b800输入滑板条组装300,从而便于滑板夹模块b400抓取,然后输送至受电弓处安装。优选地,所述抓放工位b400-1处安装有抓放限位板b130,所述抓放限位板b130用于限制滑板夹模块b400移动的最大位移点以实现定位,所述抓放限位板b130上还安装有第三触点b303,所述第三触点b303用于在滑板升降架b420下移后与第一触点b301接触电连接,从而向滑板抓取电缸b340供电、输送控制信号。本实施例中,滑板夹模块b400只有一个,抓放工位b400-1、拆装工位b400-2是滑板夹模块b400移动的两个工位示意。

45.所述拆装工位b400-2处安装有滑板驱动模块b900,所述滑板驱动模块b900安装在滑板架b110上,滑板驱动模块b900包括滑板驱动架b910,所述滑板驱动架b910包括第一滑板驱动架板b911、第二滑板驱动架板b912、第三滑板驱动架板b913,所述第一滑板驱动架板b911、第二滑板驱动架板b912分别与滑板升降电机轴b331可圆周转动装配,所述滑板升降电机轴b331装入滑板升降电机b330内,滑板升降电机轴b331外可轴向滑动且不可圆周转动地安装有离合套筒b510,所述离合套筒b510与第三滑板驱动架板b913可圆周转动、可轴向移动装配,所述离合套筒b510远离滑板升降电机轴b331一端穿出第三滑板驱动架板b913且与第一离合轮b241装配,所述离合套筒b510位于第一离合轮b241和第三滑板驱动架板b913之间的部分上套装有离合弹簧b610,离合弹簧b610用于对第一离合轮b241施加远离第二滑板驱动架板b912的推力,从而使得使用时第一离合轮b241与第二离合轮b242保持压紧传动。

46.所述第一滑板驱动架板b911上安装有多个定位传感器b320,定位片b221装入所述定位传感器b320内时,定位传感器b320输出信号,从而使得工控机可以根据输出信号的定位传感器b320判断当前定位片b221的位置,从而判断滑板升降架b420当前相对于滑板滑座b410的升降位置。本实施例中,定位传感器b320可与选用激光传感器或光电传感器。所述滑板驱动架b910上还分别安装有滑板旋转电机b350、第二触点b302,所述滑板旋转电机b350的滑板旋转电机轴b351上安装有第二滑板旋转齿b272,所述滑板升降架b420下移后,第一

触点b301与第二触点b302接触导电,从而能够对滑板抓取电缸b340供电、输送控制信号。

47.所述滑板滑座b410上还分别安装有第一滑板滑座板b411、第二滑板滑座板b412,所述第一滑板滑座板b411上安装有滑板升降带b220,所述滑板升降带b220绕过滑板升降带轴b522,滑板升降带轴b522与第一滑板滑座板b411可圆周转动装配且滑板升降带轴b522上安装有滑板升降蜗轮b252,所述滑板升降蜗轮b252与滑板升降蜗杆部分b251啮合传动,所述滑板升降蜗杆部分b251设置在滑板升降动力轴b521上,滑板升降动力轴b521与第二滑板滑座板b412可圆周转动装配,所述滑板升降动力轴b521上还安装有第二离合轮b242,所述第二离合轮b242可与第一离合轮b241压紧传动,从而驱动滑板升降带b220运行。

48.所述滑板升降架b420与滑板升降带b220装配,从而使得滑板升降带b220能够带动滑板升降架b420同步升降,所述滑板升降架b420上还安装有滑板旋转动力轴b540、滑板旋转轴b530,所述滑板旋转动力轴b540上设置有滑板旋转蜗杆部分b261,所述滑板旋转蜗杆部分b261与滑板旋转蜗轮b262啮合传动,所述滑板旋转蜗轮b262套装在滑板旋转轴b530上,所述滑板旋转轴b530与滑板旋转架b430装配,所述滑板旋转架b430上安装有滑板抓取电缸b340、第一抓取板b431、第二抓取板b432,第一抓取板b431与抓取压板b434装配,所述抓取压板b434、第一抓取板b431与滑板旋转架b430可滑动装配;所述第一抓取板b431、第二抓取板b432之间构成滑板卡槽b433,所述第一抓取板b431通过抓取转轴b501与抓取夹板b440铰接,抓取夹板b440与抓取压板b434分别与u型弹簧b620的两端装配,所述u型弹簧b620具有弹性且对抓取夹板b440施加以抓取转轴b501为中心向滑板卡槽b433转动的弹力,以此确保抓取滑板条组装300时可以有效卡紧滑板条组装300。滑板旋转动力轴b540一端穿出滑板升降架b420后与第一滑板旋转齿b271装配,所述滑板升降架b420下移至预设位置时,第一滑板旋转齿b271与第二滑板旋转齿b272啮合传动。

49.所述第二触点b302、第三触点b303的结构一样,参见图14,所述第一触点b301上设置有活动导电片b3011,所述活动导电片b3011可与第二触点b302上的固定导电片b3021压紧导电,从而实现供电、信号传输。所述第二触点b302安装在伸缩线管b360的一端上,伸缩线管b360的另一端穿过滑板驱动架b910后与伸缩限位环b361装配,所述伸缩线管b360与滑板驱动架b910可轴向滑动装配且其位于第二触点b302和滑板驱动架b910之间的部分上套装有触点弹簧b630,所述触点弹簧b630对第二触点b302施加远离滑板驱动架b910的弹力。所述伸缩线管b360内安装有电缆b370,电缆b370与固定导电片b3021电连接,从而向固定导电片b3021供电、输送信号。

50.使用时,受电弓达到第二工位01,并拆除滑板螺母330、滑板垫圈320,然后滑板夹模块b400移动至拆装工位b400-2,此时第一离合轮b241、第二离合轮b242压紧摩擦传动,滑板升降电机b330启动,驱动滑板升降带b220运行,从而驱动滑板升降架b420下移至最大位移点,此时第一触点b301、第二触点b302压紧导电、伸缩线管b360向滑板驱动架b910移动一定位移,滑板旋转电机b350启动,从而驱动滑板旋转动力轴b540转动以驱动滑板旋转架b430转动,从而带动滑板卡槽b433位于滑板条组装300正下方(初始状态时滑板卡槽b433与此位置相差180

°

,从而避免下移时滑板旋转架b430与滑板条组装300产生干涉);然后滑板升降架b420上移使得滑板卡槽b433卡装在滑板条组装300上;启动滑板抓取电缸b340,滑板抓取电缸b340驱动抓取压板b434向滑板条组装300移动,使得抓取压板b434压紧在滑板条组装300侧面上且抓取夹板b440压紧在滑板条组装300顶面,以此夹紧滑板条组装300。滑板

旋转架b430、滑板升降架b420上移复位,同时将滑板条组装300从受电弓上拉出,然后在滑板输送带b211的驱动下移动至抓放工位b400-1,滑板升降架b420下移至第一触点b301与第三触点b303接触导电,此时滑板条组装300放置在滑板输送装置b800上,滑板抓取电缸b340驱动抓取压板b434反向移动复位,从而松开滑板条组装300;滑板升降架b420继续下移,从而使得滑板条组装300在滑板输送装置b800的阻挡下拉出滑板卡槽b433,且滑板旋转架b430位于滑板条组装300的下方;输送滑板条组装300使得其不阻挡滑板旋转架b430的上移,滑板旋转架b430、滑板升降架b420上移复位即可。本实施例中,可以将抓放限位板b130处设置为另一滑板驱动模块b900,从而便于驱动滑板升降带的运行,从而实现在抓放工位b400-1工位处实现自动抓放。从滑板输送装置b800上抓取滑板条组装300时,和从受电弓上抓取滑板条组装300过程一样。

51.参见图5、图27-图34,所述弓角拆装模块c包括弓角架c110、弓角拆装机构c400,弓角架c110上安装有弓角输送架c120,弓角输送架c120上安装有弓角输送轨c130、弓角输送带c212,所述弓角输送带c212通过弓角动力带c211驱动,所述弓角动力带c211通过弓角输送电机c510驱动。所述弓角输送带c212与弓角拆装机构c400的弓角拆装架c410装配,弓角拆装架c410与弓角输送轨c130卡合且可滑动装配。所述弓角输送电机c510启动时,能够带动弓角输送带c212运行,从而带动弓角拆装机构c400在弓角拆装工位c400-1、弓角取放工位c400-2之间往复移动。本实施例中弓角拆装机构c400只有两个且分别用于拆装受电弓两侧的弓角组件400,每个弓角拆装机构c400对应的弓角拆装工位c400-1、弓角取放工位c400-2为其移动的两个工位示意。

52.所述弓角拆装机构c400包括弓角拆装架c410、弓角升降架c420,所述弓角升降架c420与弓角导向轴c610、弓角升降电缸轴c521装配,所述弓角导向轴c610与弓角拆装架c410可轴向滑动装配,所述弓角升降电缸轴c521装入弓角升降电缸c520内,弓角升降电缸c520安装在弓角拆装架c410上。所述弓角升降架c420上分别设置有第一弓角升降架板c421、第二弓角升降架板c422、第三弓角升降架板c423、第四弓角升降架板c424,所述第一弓角升降架板c421与扳手压轴c620可轴向滑动装配,所述扳手压轴c620一端装入扳手滑套c630内且与之可轴向滑动装配,扳手压轴c620还与扳手轴c640的一端装配或压紧,所述扳手轴c640的另一端穿过第三弓角升降架板c423、第四弓角升降架板c424后插装入轴座螺栓430的内六角孔431内且与之卡合、不可相对圆周转动装配;所述扳手滑套c630安装在第二弓角升降架板c422上,扳手轴c640装入扳手滑套c630的一端上设置有弹簧环c642,所述弹簧环c642与第一弓角升降架板c421之间安装有扳手弹簧c710,所述扳手弹簧c710用于对扳手轴c640施加向内六角孔431压紧的弹力,从而使得拆装时,横截面为六边形的扳手轴c640如果未能直接卡装入内六角孔431内,则通过扳手弹簧c710向内六角孔431压紧,随着扳手轴c640的转动,直到扳手轴c640与内六角孔431正对时扳手轴c640可以卡装入内六角孔431内,从而便于驱动轴座螺栓430转动以实现轴座420与连接架440的装卸。

53.所述扳手轴c640有两根且两根扳手轴c640分别穿过扳手套筒c641,所述扳手套筒c641与第三弓角升降架板c423、第四弓角升降架板c424可圆周转动且不可轴向移动装配,所述扳手轴c640与对应的扳手套筒c641不可圆周转动且可轴向滑动装配,两个扳手套筒c641之间通过第二扳手带c230连接并构成带传动机构,其中一个扳手套筒c641通过第一扳手带c220与扳手电机c530的电机轴连接并构成带传动机构,所述扳手电机c530安装在弓角

升降架c420上。使用时,扳手电机c530启动,从而驱动两个扳手套筒c641同步转动,两个扳手套筒c641分别驱动对应的扳手轴c640圆周转动。所述第三弓角升降架板c423还与弓角定位架c440卡合且可滑动装配,弓角定位架c440的底部与轴座420的顶面压紧,弓角定位架c440的顶部与弓角定位开关c501的触发端正对,所述弓角定位开关c501安装在第二弓角升降架板c422上,且第二弓角升降架板c422与弓角定位架c440之间安装有弓角定位弹簧c710,所述弓角定位弹簧c710用于对弓角定位架c440施加远离第二弓角升降架板c422的推力,从而使得初始状态时弓角定位架c440不触发弓角定位开关c501,而当弓角定位架c440与轴座420压紧到位时可以触发弓角定位开关c501,此时弓角定位开关c501向工控机发送信号,工控机判断为弓角升降架下移到位,从而停止弓角升降电缸c520。

54.所述弓角升降架c420上还安装有弓角滑杆c651,所述弓角滑杆c651的开放端装入弓角滑管c652内且与之可轴向滑动装配,所述弓角滑管c652安装在弓角夹装架c430上,所述弓角升降架c420、弓角夹装架c430分别与弓角夹装弹簧c720的两端装配,且弓角夹装弹簧c720用于对弓角夹装架c430施加远离弓角升降架c420的推力。所述弓角夹装架c430上还分别设置有第一弓角滑槽c431、第二弓角滑槽c432;每个轴座螺栓430对应两个一弓角滑槽c431、一个第二弓角滑槽c432、两个弓角夹板c460,两个第二弓角滑槽c432与弓角夹紧架c450的两端卡合且可滑动抓装配;所述弓角夹紧架c450的两端分别与对应两块弓角夹板c460的其中一块弓角夹板c460装配,且这块弓角夹板c460与第一弓角齿条c241装配;另一块弓角夹板c460通过弓角连接块c461与第二弓角齿条c242装配,第一弓角齿条c241、第二弓角齿条c242分别与弓角齿轮c250的两侧啮合传动,所述弓角齿轮c250套装在弓角齿轴c660上,所述弓角齿轴c660可圆周转动地安装在弓角夹装架c430上;同一端的两块弓角夹板c460上均设置有弓角连接块c461,且同一端的两块弓角连接块c461分别与对应的第一弓角滑槽c431卡合且可滑动装配;所述弓角夹紧架c450与夹紧电缸c540的夹角电缸轴c541装配,所述夹紧电缸c540安装在弓角夹装架c430上。

55.优选地,所述弓角升降架c420上还安装有弓角拆卸开关c502,所述弓角拆卸开关c502的触发端正对弓角夹装架c430,在轴座螺栓430旋出连接架440的过程中,弓角夹装架c430在弓角夹装弹簧c720的推动下,会驱动弓角组件400、弓角夹装架c430下移,直到触发弓角拆卸开关c502,此时轴座螺栓430完全旋出连接架440,也就是完成了弓角组件400的拆卸。扳手电机c530采用伺服电机或步进电机,安装弓角组件400时,只需要探测扳手电机c530的功率上升至预设值即可判断为轴座螺栓430旋紧。

56.优选地,还包括弓角输出装置c300,在弓角拆装模块c400将弓角拆卸后,弓角输送带c212将弓角拆装模块c400、弓角组件400移动至弓角取放工位c400-2,此时弓角组件400与弓角输出装置c300正对,然后将弓角输出装置c300下移装入弓角输出装置c300内,再驱动夹紧电缸c540反向移动松开弓角组件400即可。

57.在受电弓拆卸滑板条组装300后,受电弓移动到第二工位02,然后两侧的弓角拆装模块c400分别移动到对应轴座420上方,弓角升降架c420下移直到弓角定位开关c501被触发,此时判断为弓角升降架c420下移到位,然后启动夹紧电缸c540,从而驱动弓角夹板c460夹紧连接架440;启动扳手电机c530,扳手电机c530带动两根扳手轴c640转动,使得扳手轴c640装入对应的内六角孔431内并驱动轴座螺栓430转动而逐渐退出连接架440,再次过程中轴座螺栓430挤压扳手轴c640,扳手轴c640通过挤压扳手弹簧c710而轴移,弓角夹装弹簧

c720推动连接架440、弓角夹装架c430逐渐下移,直到触发弓角拆卸开关c502,此时判断为连接架440与轴座螺栓430分离,然后弓角拆装模块c400沿着弓角输送带c212移动以将弓角组件400拉出受电弓,弓角升降架c420带动弓角组件400上移直到弓角升降架c420复位,然后弓角拆装模块c400移动至弓角取放工位c400-2,再释放弓角组件400至弓角输出装置c300上输出弓角组件400即可,安装弓角组件400时只需要安装上述操作反向操作即可。

58.参见图35-图48,所述平衡轴拆装模块d包括第一螺栓拆装机构d210、螺杆拆装机构d800、平衡轴输送机构d310、平衡轴拆卸架d110,所述平衡轴拆卸架d110上安装有第一导向导轨d131、第一输送皮带d411、第一输送驱动带d412、第一输送电机d511,所述第一输送皮带d411通过第一输送驱动带d412驱动,第一输送驱动带d412通过第一输送电机d511驱动,第一导向导轨d131与第一拆装架d140可滑动装配,第一拆装架d140与第一输送皮带d411装配,从而使得第一输送皮带d411运行时带动第一拆装架d140(第一螺栓拆装机构d210)同步移动。所述第一螺栓拆装机构d210、螺杆拆装机构d800均安装在第一拆装架d140上。第一输送皮带d411运行时可以带动第一螺栓拆装机构d210、螺杆拆装机构d800分别在第一螺栓拆装工位d210-1、第一螺杆拆装工位d800-1和第二螺栓拆装工位d210-2、第二螺杆拆装工位d800-2之间移动,从而实现第一螺栓拆装机构d210、螺杆拆装机构d800在平衡轴输送机构d310、受电弓之间往复移动,以实现平衡轴在平衡轴输送机构d310、受电弓之间移动。所述平衡轴输送机构d310包括平衡轴输送支架d311,平衡轴输送支架d311上设置有能卡紧平衡轴200的平衡轴卡槽d312。使用时,平衡轴移动至第二螺栓拆装工位d210-2、第二螺杆拆装工位d800-2,此时利用携带平衡轴的力量使得平衡轴200卡紧在平衡轴卡槽d312内,然后平衡轴输送支架d311移动即可输送平衡轴200。安装平衡轴时安装上述过程反向操作即可。

59.所述第一螺栓拆装机构d210包括安装在第一拆装架d140上的第一螺栓架d141,第一螺栓架d141上安装有螺栓升降电缸d520,螺栓升降电缸d520的螺栓升降电缸轴d521与螺栓升降架d143装配,螺栓升降架d143上安装有第一导向轴d611,第一导向轴d611与第一螺栓架d141可轴向滑动装配。所述螺栓升降架d143上还安装有夹紧电机d530,夹紧电机d530的夹紧电机轴d531上设置有夹紧蜗杆部分d432,夹紧蜗杆部分d432与夹紧蜗轮d431啮合传动,夹紧蜗轮d431套装在夹紧蜗轮轴d620上,夹紧蜗轮轴d620与螺栓升降架d143可圆周转动装配;所述螺栓升降架d143上还安装有第二导向轴d612,第二导向轴d612上分别可轴向滑动地安装有第一夹紧架d150、第二夹紧架d170,所述第一夹紧架d150、第二夹紧架d170上分别安装有第一夹紧齿条d441、第二夹紧齿条d442,所述第一夹紧齿条d441、第二夹紧齿条d442分别与夹紧齿轮d443两侧啮合传动,夹紧齿轮d443套装在夹紧蜗轮轴d620上。使用时夹紧电机d530启动,可以通过夹紧齿轮d443驱动第一夹紧架d150、第二夹紧架d170沿着第二导向轴d612轴向相互靠近或相互远离移动。

60.所述第一夹紧架d150上可轴向滑动地安装有第三导向轴d163,第三导向轴d163靠近第二夹紧架d170一端与夹紧滑板d160装配,夹紧滑板d160还与第二导向轴d162可轴向滑动装配;所述第三导向轴d163位于夹紧滑板d160和第一夹紧架d150之间的部分上套装有夹紧弹簧d710,夹紧弹簧d710用于对夹紧滑板d160施加远离第一夹紧架d150的推力。所述第一夹紧架d150上还安装有第二微动开关502,第二微动开关的触发端与夹紧滑板d160正对,从而使得夹紧滑板d160克服夹紧弹簧向第一夹紧架d150移动至最大位移点时触发第二微

动开关502,第二微动开关502被触发后向工控机发送信号,工控机判断为转轴螺栓520拉出转轴套550,此时转轴401与转轴座510之间的限制消失,使得转轴401可以拉出上臂杆130。所述螺栓升降架d143上还安装有第一微动开关d501,在第一夹紧架d150、第二夹紧架d170间距最大时,第一夹紧架d150触发第一微动开关d501,此时工控机判断为第一夹紧架d150、第二夹紧架d170间距最大。

61.所述夹紧滑板d160上安装有螺栓套筒d640,所述螺栓套筒d640采用现有顶针式万用套筒,其可以灵活适应于各种形状的螺栓大端,使用时螺栓套筒d640用于套在转轴螺栓520的大端上,从而使得转轴螺栓520不能转动。优选地,所述螺栓套筒d640上还安装有大端拉环d720,所述大端拉环d720上设置有弹性凸起d721,所述弹性凸起d721具有弹性且其开放端进入螺栓套筒d640内。拆卸转轴螺栓520时,转轴螺栓520轴向向大端拉环d720移动,直到克服弹性凸起d721的弹性使得弹性凸起d721变形后转轴螺栓520的大端穿过弹性凸起d721,弹性凸起d721通过弹性复位,此时弹性凸起d721使得转轴螺栓520的大端需要一定的拉力才能往回穿过弹性凸起d721,从而在第一夹紧架d150移动时能够带动转轴螺栓520同步移动,也就是将转轴螺栓520远离转轴螺母530拉动,直到第二微动开关被触发,此时转轴螺栓520拉出转轴套550、平衡转轴540且未拉出转轴座510,因此第一转轴垫圈521不会从转轴螺栓上脱落。然后拉出平衡转轴540,平衡转轴540拉出后方向驱动转轴螺栓520移动复位使其与转轴螺母530压紧,转动转动螺母即可将转轴螺栓520重新与转轴螺母装配,从而防止第二转轴垫圈、转轴螺母丢失。

62.所述第二夹紧架d170上安装有螺母套筒d650,所述螺母套筒d650采用采用现有顶针式万用套筒,其可以灵活适应于各种形状的螺母,螺母套筒d650压紧在转轴座510上且套在第二转轴垫圈531、转轴螺母530上,所述螺母套筒d650可圆周转动地安装在第二夹紧架d170的第一夹紧架板d171、第二夹紧架板d172上,所述螺母套筒d650还通过套筒皮带d450与套筒电机轴d541连接并构成带传动机构,所述套筒皮带d450安装在第一夹紧架板d171上,所述套筒电机轴d541装入侧移螺套d630内且与之通过螺纹旋合装配,所述侧移螺套d630安装在侧移架d180上,所述侧移架d180上安装有第四微动开关d504,在螺母套筒d650、螺栓套筒d640分别与转轴座510夹紧时,第四微动开关d504被夹紧滑板d160触发,工控机判断为夹紧到位,从而可以对转轴螺栓、转轴螺母进行拆装。所述第二夹紧架d170上还安装有侧移托板d173,侧移托板d173与侧移架d180卡合且可滑动装配,所述侧移架d180还可轴向滑动地套装在第二导向轴d612上。

63.在拆卸转轴螺栓时,套筒电机d540启动,从而驱动螺母套筒d650转动,螺母套筒d650带动转轴螺母530转动从而逐渐退出转轴螺栓,同时套筒电机轴d541与侧移螺套d630配合驱动侧移架d180逐渐远离转轴螺母530移动,使得侧移架d180推动夹紧滑板d160远离转轴螺母530移动(此时转轴螺母的大端穿过弹性凸起d721),从而使得转轴螺栓逐渐远离转轴螺母530,直到退出转轴螺母530,然后套筒电机d540继续运行,从而推动夹紧滑板d160继续向第二微动开关移动,也就是转轴螺栓520继续轴向移动,直到第二微动开关被触发。此时可以从转轴座510内拉出平衡转轴540、转轴套550,拉出拉出平衡转轴540或转轴套550后,套筒电机d540反转,从而使得转轴螺栓520重新装入转轴螺母530内复位。然后驱动第一夹紧架d150、第二夹紧架d170分别远离直到第一微动开关d501被触发,此时可以将第一螺栓拆装机构d210移动。

64.优选地,所述侧移托板d173上还安装有第五微动开关d505,所述第一螺栓架d141上安装有第二螺栓架d142,第五微动开关d505的触发端正对轴座420顶面,拆装转轴螺栓520、转轴螺母530时,第五微动开关d505与轴座420的顶面挤压,从而触发第五微动开关d505,第五微动开关d505向工控机输入信号,工控机判断为螺栓升降架d143下移到位。

65.第二螺栓架d142上安装有第三微动开关d503,所述第三微动开关d503的触发端正对轴座420的端面,在第一螺栓架d141向受电弓移动到位时,第三微动开关d503与轴座420的端面挤压,从而触发第三微动开关d503,第三微动开关d503向工控机输入信号,工控机判断为第一螺栓架d141与受电弓移动到位。在拆卸转轴螺栓520前,第一拆装架d140向受电弓移动,直到第三微动开关d503被触发,然后螺栓升降电缸d520驱动螺栓升降架d143下移,直到第五微动开关d505被触发,此时判断为螺母套筒d650、螺栓套筒d640分别分别与转轴螺栓520、转轴螺母530同轴,可以进行转轴螺栓520、转轴螺母530的拆装。

66.所述螺杆拆装机构d800包括螺杆拆装架d810,螺杆拆装架d810上卡合且和可滑动地安装有拆装滑架d820,拆装滑架d820与第一拆装电缸d590的第一拆装电缸轴d591装配,所述第一拆装电缸d590安装在螺杆拆装架d810上,第一拆装电缸d590启动后可以驱动拆装滑架d820在螺杆拆装架d810上滑动。所述拆装滑架d820上分别安装有第一拆装滑架板d821、第二拆装滑架板d822、第三拆装滑架板c823,所述第一拆装滑架板d821与第五导向轴d615可轴向滑动装配,所述第五导向轴d615一端套装第二缓冲弹簧d740后与旋转滑架d830装配,所述旋转滑架d830与拆装滑架d820卡合且可滑动装配;螺杆拆装架d810上还安装有侧向立板d840,所述侧向立板d840与第四导向轴d614可轴向滑动装配,所述第四导向轴d614的端部正对第二拆装滑架板d822与,从而利用第二拆装滑架板d822限制第四导向轴d614一端的最大位移量。所述第四导向轴d614的一端套装第一缓冲弹簧d730后与侧向卡座d850装配,侧向卡座d850与螺杆拆装架d810可滑动装配;所述第一缓冲弹簧d730对侧向卡座d850施加阻碍侧向卡座d850向侧向立板d840移动的阻尼。使用时侧向卡座d850卡在阻尼部分250安装有阻尼螺栓260处,从而使得阻尼螺栓260无法转动穿过侧向卡座d850,这就使得拆卸平衡轴螺杆210时不会带动阻尼部分250同步转动影响拆装。所述第三拆装滑架板c823分别与两个夹爪d861的一端铰接,每个夹爪d861还分别与夹爪连杆d862的一端铰接,夹爪连杆d862的另一端与第二拆装电缸轴d581铰接,所述第二拆装电缸轴d581装入第二拆装电缸d580内,第二拆装电缸d580安装在拆装滑架d820上。所述第二拆装电缸d580启动后能过驱动第二拆装电缸轴d581轴向移动,从而驱动两个夹爪d861相互靠近卡紧阻尼部分250或相互远离释放阻尼部分250。在拆卸平衡轴螺杆210前,两个夹爪d861夹紧阻尼部分250,从而防止拆卸平衡轴螺杆210后平衡轴与螺杆拆装机构d800发生移位。所述旋转滑架d830分别与拆装电机轴d561、拆装主动轴d670、第一拆装轴d661、第二拆装轴d662可圆周转动装配,所述拆装电机轴d561一端装入拆装电机d560内,且拆装电机d560启动后能够驱动拆装电机轴d561圆周转动,所述拆装电机轴d561通过拆装皮带d460与拆装主动轴d670连接并构成带传动机构,所述拆装主动轴d670、第一拆装轴d661、第二拆装轴d662上分别套装有拆装主动齿d490、第一拆装从动齿d481、第二拆装从动齿d482,所述拆装主动齿d490分别与第一拆装从动齿d481、第二拆装从动齿d482啮合传动,所述第一拆装从动齿d481、第二拆装从动齿d482分别与拆装缺口齿d470啮合传动,所述拆装缺口齿d470上设置有拆装缺槽d471、拆装卡槽d472,所述拆装缺槽d471、拆装卡槽d472相互连通,拆装卡槽d472用于和平

衡轴螺杆210上的固定螺母211卡合装配,从而能够驱动平衡轴螺杆210圆周转动,也就能够将平衡轴螺杆210旋出阻尼部分250,实现平衡轴200一端的拆卸。所述拆装缺槽d471用于便于固定螺母211穿过后与拆装卡槽d472卡合装配。

67.在第三微动开关d503被触发后,启动第二拆装电缸d590,使得侧向卡座d850卡紧在阻尼部分250安装有阻尼螺栓处、拆装卡槽d472与固定螺母211卡紧,然后第一拆装电缸d580,使得两个夹爪d861夹紧阻尼部分250;启动拆装电机d560,拆装电机d560带动拆装缺口齿d470转动,从而带动平衡轴螺杆210转动直到平衡轴螺杆210转出阻尼部分250,拆装电机d560采用伺服电机,此时拆装电机d560的功率下降至预设阈值,工控机判断为平衡轴螺杆210转出阻尼部分250。然后驱动拆装缺口齿d470继续转动,使得拆装缺槽d471复位等待平衡轴200的整体拆出。此时如果对应的转轴螺栓520拉出平衡转轴540,则启动第一输送皮带d411将拆卸的平衡轴200向平衡轴输送机构d310输出,直到平衡轴200卡紧在平衡轴卡槽d312上,然后分别释放转轴螺栓520一端、阻尼部分一端,以使得平衡轴200释放在平衡轴输送机构d310上。

68.优选地,为了避免移送平衡轴200的过程中平衡轴200在长度方向上发生移动导致后续定位出错,本实施例还在第一螺栓拆装机构d210上增加了轴拉机构,所述轴拉机构包括轴拉电缸d550,轴拉电缸d550的外壳通过第一销轴d601与第二螺栓架d142铰接,所述轴拉电缸d550的轴拉电缸轴d551通过第三销轴d604与轴拉连杆d602的一端铰接,所述轴拉连杆d602的中间部分通过第二销轴d603与第二螺栓架d142铰接,所述轴拉连杆d602远离第三销轴d604一端上设置有轴拉叉槽d6021,所述轴拉叉槽d6021叉装在连接螺杆220上、铰接座230面向阻尼部分250一侧处。在拆装平衡轴螺杆210前,轴拉电缸d550启动,从而驱动轴拉电缸轴d551伸长,以此驱动轴拉连杆d602以第二销轴d603为中心向铰接座230转动,使得轴拉连杆d602与铰接座230压紧且驱动连接螺杆220拉伸阻尼部分250,这种设计一方面确保平衡轴200不会在长度方向上、向平衡轴螺杆发生位移量,另一方面使得阻尼部分250与平衡轴螺杆210分离后可以快速拉开,避免平衡轴螺杆210影响平衡轴的装入或移出。

69.参见图44,优选地,所述旋转滑架d830上还安装有两套螺杆定位机构,所述螺杆定位机构包括定位电缸d570,定位电缸d570的外壳通过第一定位销d607与旋转滑架d830铰接,所述定位电缸d570的定位电缸轴d571上安装有第二定位销d606,第二定位销d606与定位连杆d870上的定位滑槽d871卡合且可滑动装配,所述定位连杆d870一端通过第三定位销d605与旋转滑架d830铰接,所述定位电缸d570驱动定位电缸轴d571伸缩时可以带动定位连杆d870以第三定位销d605为中心转动。所述第三定位销d605与电位器d506的输入轴同轴装配,从而通过电位器d560探测第三定位销d605的转动角度,也就是旋转滑架d830的转动角度。使用时,利用两套螺杆定位机构的定位连杆d870分别向平衡轴螺杆210转动,直到两个定位电缸d570分别达到预设功率,此时记录两个电位器的转动方向、角度,从而判断为当前平衡轴螺杆的轴向相对于受电弓转动角度。在后续装配平衡轴时,两套螺杆定位机构分别驱动定位连杆d870转动至对应的角度,从而将平衡轴螺杆210恢复至能与阻尼部分旋合的角度,以便于后续装配。

70.参见图35-图42,所述转轴拆装模块包括第二螺栓拆装机构d220、转轴拆卸架d120、第二导向导轨d132、转轴输送装置d320,所述转轴拆卸架d120安装在平衡轴拆卸架d110上,所述第二导向导轨d132安装在转轴拆卸架d120上,所述第二螺栓拆装机构d220的

结构与第一螺栓拆装机构d210相同,考虑到第二螺栓拆装机构d220处没有平衡轴200,因此本实施例省略轴拉机构。所述转轴拆卸架d120上分别安装有第二输送皮带d421、第二输送驱动带d422、第二输送电机d512,所述第二输送电机d512驱动第二输送驱动带d422,第二输送驱动带d422驱动第二输送皮带d421,第二输送皮带d421与第二螺栓拆装机构d220的第二拆装架d211(相当于第一螺栓拆装机构d210的第一拆装架d140)装配,所述第二拆装架d211与第二导向导轨d132卡合且可滑动装配。转轴输送装置d320上设置有第一转轴卡夹d321、第二转轴卡夹d322,所述第一转轴卡夹d321安装在转轴升降缸d323上,所述转轴升降缸d323可驱动第一转轴卡夹d321升降。在第二螺栓拆装机构d220经过第一转轴卡夹d321前,第一转轴卡夹d321处于最低位移端;在第二螺栓拆装机构d220经过第一转轴卡夹d321后,第一转轴卡夹d321在转轴升降缸d323的驱动下上移至最高位移端从而从与转轴401卡夹,所述第二转轴卡夹d322在转轴完全拉出受电弓后与转轴401卡夹。从而可以稳定地输出转轴。

71.本实施例中,第二螺栓拆装机构d220可以不拆卸对应的转轴螺栓520,且利用螺栓套筒d640、螺母套筒d650分别与转轴座510、转轴螺栓520的大端、转轴螺母530卡夹,从而可以稳定地将转轴拉出。而转轴安装在转轴输送装置d320上后,可以拆卸转轴螺栓520,从而将转轴座510与转轴套550分离,然后拉出转轴座510,以此实现转轴座组件500与转轴401的分离。在第二输送皮带d421的驱动下,第二螺栓拆装机构d220分别在第一转轴拆卸工位d220-1、第二转轴拆卸工位d220-2两处工位往复移动。本实施例中,第二螺栓拆装机构d220、第一螺栓拆装机构d210、螺杆拆装机构d800都只有一个。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。