1.本发明涉及一种湿式管状正极及其制造方法,属于铅酸蓄电池技术领域。

背景技术:

2.铅酸电池管式正极结构可以有效防止活性物质软化脱落,对提高动力电池寿命方面具有明显的作用。传统的管式正极采用干态灌注铅粉的方式,但近几年随着环保的要求,湿式的湿式正极和灌浆式正极逐渐成为发展的方向。管式正极用板栅普遍采用压力浇铸的方式,筋条表面光滑,从而导致电池在化成前期,电池端电压偏高,需要配置更高电压的充电设备,同时发现该类电池的充电接受能力低。

3.目前解决这一问题的方法主要集中在:

4.(1)正极添加成孔剂,比如中空玻璃球,炭材料等,该方法因提高了硫酸在电极内的传质,对提高充电性能具有一定的作用;

5.(2)提高固化温度,增加大颗粒四碱式硫酸铅的含量,提高电极孔率,但该方法容易造成化成困难,容量降低。

6.上述方法不能解决电池化成初期电压高和充电接受能力差的问题,因为除了和铅膏有关外,也受到板栅和活性物质之间界面性能的影响。

技术实现要素:

7.本发明要解决的技术问题是,克服现有技术中的不足,提供一种湿式管状正极,同时提供了一种湿式管状正极的制造方法,其解决了压力铸造管式板栅表面光滑导致难形成腐蚀膜的问题,加强了板栅与活性物质的连接,不但降低了极板生产时化成初期电压过高的问题,同时提高了电池正常使用过程的充电接受能力。

8.本发明所述的湿式管状正极制造方法,包括以下步骤:

9.(1)铅膏制备:将铅粉和红丹加入密闭和膏装置,干混后加入去离子水,继续搅拌后加入硫酸溶液,加入过程中对和膏装置进行抽真空处理,并在硫酸加入完成后密闭和膏装置,继续搅拌,直到铅膏制备完毕;

10.(2)将步骤(1)制备的铅膏挤入带有排管的正板栅空腔内;

11.(3)极板固化:将步骤(2)完成的正生极板放入具有密封功能的恒温恒湿装置,固化程序如下:

12.a)温度15℃≤t1≤20℃,压力p1≥1.2p0,时间t1;

13.b)温度60℃≤t2≤75℃,压力p0,时间t2;

14.步骤a)和步骤b)交替切换进行;

15.总固化一段时间后,继续使用步骤b)进行电极干燥;

16.(4)正生极板固化干燥结束,组装电池备用。

17.优选的,步骤(1)中,铅膏包括以下质量百分含量的原料:

18.铅粉55-58%,红丹15-25%,硫酸溶液7-9%,去离子水12-16%。

19.优选的,硫酸溶液的浓度为1.35-1.4g/ml。

20.优选的,铅粉的自由铅含量≥35%或氧化度≤65%,确保在固化过程有足量的铅与氧气发生放热反应,加速板栅表面腐蚀反应的进行;同时管式电极活性物质在筋条四周环形分布,可以避免传统板式电极因铅粉氧化度低的应力变形问题。

21.优选的,步骤(1)中,在硫酸加入完成后,和膏装置内压力值≤200mbar时,关闭抽真空装置,密封和膏装置,继续搅拌,从而抑制铅膏制备过程中自由铅的氧化,确保固化过程存留足够的自由铅参与放热反应。对正极群进行阴极极化充电,旨在将正极转化的硫酸铅转化为铅。

22.优选的,步骤(3)的固化程序中,温度15℃≤t1≤20℃;60℃≤t2≤75℃;p1≥1.2p0(标准大气压),1h≤t1≤3h;1h≤t2≤3h。

23.一种湿式管状正极,由上述制造方法制得。

24.优选的,湿式管状正极包括挤膏式正极和灌浆式正极。

25.本发明采用低温高压、高温常压交替使用的生极板固化工艺,低温可增加电极微孔液膜中溶解氧的含量,高压有利于提高氧的分压,当液膜中有足量的氧存在时,随即改用高温常压的固化工艺,从而加速板栅表面铅与氧气腐蚀反应的进行,当高温过程将氧消耗大部分后,程序再次进入低温高压,再次增加溶解氧浓度,依次循环往复,直至固化结束。

26.本发明通过使用低氧化度铅粉制备铅膏,在缺氧环境下进行铅膏制备,采用低温高压、高温常压交替使用的生极板固化工艺。具体的,本发明从影响固化过程板栅/活性物质界面的因素出发,通过增加自由铅含量和氧气在电极微孔中的溶解度,提高了固化过程板栅表面的腐蚀速率,可以解决压力铸造管式板栅表面光滑导致难形成腐蚀膜的问题,加强了板栅与活性物质的连接,不但降低了极板生产时化成初期电压过高的问题,同时提高了电池正常使用过程的充电接受能力。

27.与现有技术相比,本发明具有以下有益效果:

28.本发明在不添加电池制造设备的情况下,通过优化原材料指标,调整铅膏制备工艺和固化程序,显著降低了化成初期端电压,减少了化成充电设备投入;同时解决了湿式管式正极充电接受能力差的问题,加速了该类型管式正极的技术推广和应用。

附图说明

29.图1为本发明所述的电极与传统电极中铅膏与筋条的结合情况;

30.其中a为传统电极,b为本发明所述的电极;

31.图2为本发明所述的电极与传统电极阴极电位扫描图;

32.图3为传统电池与应用本发明所述的电极制备的电池的电压随化成时间的变化趋势图。

具体实施方式

33.以下结合实施例对本发明做进一步说明,但本发明的保护范围不仅限于此,该领域专业人员对本发明技术方案所作的改变,均应属于本发明的保护范围内。

34.实施例中用到的所有原料若无特殊说明,均为市购。

35.实施例1

36.样品电极制备:

37.铅粉(氧化量63%),质量比58%;红丹,质量比19%,硫酸溶液(1.38g/ml),质量比7.8%,去离子水,质量比15.2%。使用真空和膏机进行铅膏制备,将配方量的铅粉,红丹加入密闭和膏桶内,干混5min后迅速加入去离子水,继续搅拌后缓慢加入配方量的硫酸溶液,加入时间控制在5min,硫酸加入过程对和膏装置进行抽真空处理,真空度控制在200mbar以下,并在硫酸加入完成后密闭和膏装置,停止抽真空,继续搅拌,直到铅膏制备完毕。将制得的铅膏机械挤入长度5cm,含有筋条和排管的板栅空腔内。

38.将挤膏完成的电极,放置于可密封的固化装置中,固化工艺:

39.a)温度15℃,压力1.5p0,时间1h,相对湿度大于95%;

40.b)温度60℃,压力p0,时间1h,相对湿度大于95%;

41.步骤a)和步骤b)交替切换进行,其中两个步骤之间的切换过渡时间为0.5h。

42.总固化时间为36h,36h后,继续使用b步骤进行电极干燥15h。

43.传统电极制备:

44.铅粉(氧化量75%),质量比58%;红丹,质量比19%,硫酸溶液(1.4g/ml),质量比7.8%,去离子水,质量比15.2%。使用立式和膏机进行铅膏制备,将配方量的铅粉,红丹加入和膏筒内,干混5min后迅速加入去离子水,继续搅拌后缓慢加入配方量的硫酸溶液,加入时间控制在5min,硫酸加入后继续搅拌15min,直到铅膏制备完毕。将制得的铅膏机械挤入长度为5cm,含有筋条和排管的板栅空腔内。

45.将挤膏完成的电极,放置于可密封的固化装置中,固化工艺:

46.a)温度40℃,时间48h,相对湿度大于95%;

47.b)温度65℃,时间24h;

48.将固化完成后的样品电极和传统电极分成两组进行分析:

49.(1)铅膏与板栅结合测试

50.将固化后的两种电极,分别移除外部排管和活性物质,观察铅膏与板栅的结合情况,见图1。

51.(2)腐蚀膜电性能测试

52.将步骤(1)的两种样品,小心去掉活性物质后,露出界面层,在无水乙醇的环境中超声震荡10min,采用三电极体系进行慢性线性扫描实验。扫描速度-0.001v

·

s-1

,扫描范围-0.8~-1.25v,传统电极为hg/hg2so4(1.285g

·

cm-3

)电极,极板尺寸为4.0cm(w)

×

3.0cm(h),对电极是两块相同面积的铅板,电解液浓度1.280g

·

cm-3

的硫酸,扫描前浸泡5min。实验环境温度:室温。扫描从平衡电位开始,首先出现的固化过程形成的腐蚀层发生的反应。测试结果见图2。

53.从图1和图2可以看出,本发明制备的电极中铅膏与板栅的结合强度较高,有大量的铅膏黏连在板栅表面。通过电位扫描发现,本发明制备的电极的还原峰面积明显高于传统电极,说明形成了更多的腐蚀层。

54.实施例2

55.样品电极制备:

56.铅粉(氧化量64.5%),质量比55%;红丹,质量比25%,硫酸溶液(1.35g/ml),质量比8%,去离子水,质量比12%。使用真空和膏机进行铅膏制备,将配方量的铅粉,红丹加入

密闭和膏筒内,干混5min后迅速加入去离子水,继续搅拌后缓慢加入配方量的硫酸溶液,加入时间控制在5min,硫酸加入过程对和膏装置进行抽真空处理,真空度控制在200mbar以下,并在硫酸加入完成后密闭和膏装置,停止抽真空,继续搅拌,直到铅膏制备完毕。将制得的铅膏机械挤入d50h牵引用铅酸电池的正极板栅空腔内。

57.将挤膏完成的电极,放置于可密封的固化装置中,固化工艺:

58.a)温度20℃,压力1.4p0,时间3h,相对湿度大于95%;

59.b)温度75℃,压力p0,时间3h,相对湿度大于95%;

60.步骤a)和步骤b)交替切换进行,其中两个步骤之间的切换过渡时间为0.5h。

61.总固化时间为45h,之后,继续使用b步骤进行电极干燥12h。

62.传统电极制备:

63.铅粉(氧化量78%),质量比58%;红丹,质量比19%,硫酸溶液(1.4g/ml),质量比7.8%,去离子水,质量比15.2%。使用立式和膏机进行铅膏制备,将配方量的铅粉,红丹加入和膏桶内,干混5min后迅速加入去离子水,继续搅拌后缓慢加入配方量的硫酸溶液,加入时间控制在5min,硫酸加入后继续搅拌15min,直到铅膏制备完毕。将制得的铅膏机械挤入d50h牵引用铅酸电池的正极板栅空腔内。

64.将挤膏完成的电极,放置于可密封的固化装置中,固化工艺:

65.a)温度40℃,时间48h,相对湿度大于95%;

66.b)温度65℃,24h。

67.将固化完成后的样品电极和传统电极与对应的负生板组装d-450牵引用铅酸蓄电池样品,进行酸循环化成:

68.首先打开酸循环低密系统,同时将低密电解液密度调整至1.060g/cm

3-1.080g/cm3范围内,电池注液口连接酸循环用连接器,此时低密电解液密度通过连接器流入单只电池内部开始灌酸,灌酸完毕后循环浸泡2h,然后将酸循环系统启动至接通电源开始充电,启动电脑中化成设备控制程序,按照表1中参数开始进行充电化成。低密循环过程中,高位酸灌内低密电解液密度通过一定压力流入酸循环系统,酸循环系统通过进酸管道流入酸循环连接器进酸管,从而进入电池内部,然后从酸循环连接器回酸管回到回酸管道,再流入低位槽中。

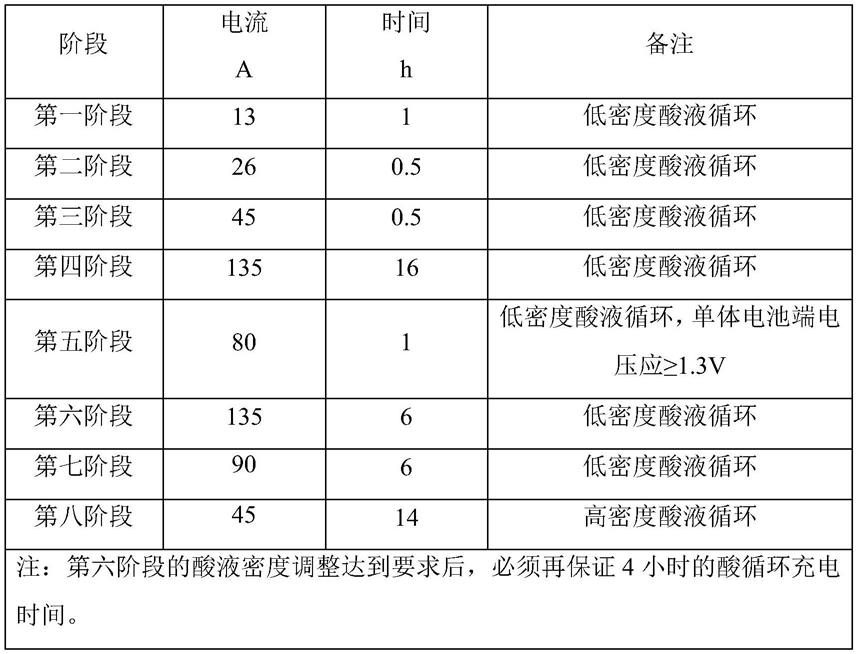

69.表1

[0070][0071]

当酸循环化成程序运行到最后一个阶段开始前,关闭低密度酸液循环系统,开启高密度酸液循环系统,开始循环换酸。具体操作:开启冷却水管手阀,打开浓硫酸阀门,向系统中加入浓硫酸(一条电路换酸时,加浓硫酸时间约30min),加酸后关闭浓硫酸阀门后从对应回酸管取样口取酸液测量并记录酸液密度、温度各一次。并根据测量结果进行调整,直至酸液密度达到(1.290

±

0.005)g/cm3(30℃)且稳定0.5h不变为止。酸循环化成充电阶段结束,关闭冷却系统,取下酸循环连接器。

[0072]

对两种电池进行性能测试:

[0073]

(1)测量化成初期的端电压,测试结果见图3;

[0074]

(2)5hr容量测试,放电电流90a,终止电压为1.7v,记录放电时间;

[0075]

(3)高倍率放电测试,450a进行放电,终止电压为1.5v,记录放电时间;

[0076]

(4)大电流充电测试,450a(1c)进行充电,记录到达2.45v的时间,并记录电池内电解液温度。

[0077]

测试(2),(3)和(4)的测试结果见表2。

[0078]

从图3可以看出,本发明制备的电池化成初期端电压明显低于传统电池,从3.3v下降到2.7v,说明电池的内阻和极化均得到有效降低,以1路50只电池计算,充电设备端电压从165v下降到135v,可显著降低充电设备输出功率,节省设备成本。

[0079]

从表2可以看出,由于降低了初期化成极化,化成效率得到提高,活性物质转化增加,初期容量比传统电池高近10min。大电流1c放电性能高出6min,提高了15%。1c充电达到2.45v时间长短说明了电池的充电接受能力高低,本发明制备的电池该值增加了7min,说明本发明制备的正极,充电接受能力和高倍率放电性能有显著提高。还发现在1c大电流充电时,本发明制备的电池内部最高温度比传统电池低4.5℃,说明电池内阻明显降低导致的焦

耳热减少。

[0080]

表2

[0081] 传统电池本发明制备的电池5hr放电时间/h5.015.17450a放电时间/min39451c充电到达2.45v时间/min36421c充电时最高温度/℃38.533

[0082]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。