1.本发明属于动力电池热管理技术领域,具体涉及一种动力电池系统温控调试装置。

背景技术:

2.目前,新能源汽车用动力电池系统冷却系统多采用液冷系统,但如何让动力电池系统在各种工况下一直工作在最佳的温度范围内,保障动力电池系统安全、延长电池系统寿命,同时不断降低液冷电池功耗,延长电动汽车续驶里程,一直是个需要整车厂商不断优化的问题。以前缺乏合适的台架,只能利用实际整车试验来修正温控策略,但这种方法耗时耗力,拖延整车开发进度。

3.由此,现有的动力电池温控系统也由之前空调散热降温 电加热器升温,升级到综合利用整车各个热源(发动机、电机、控制器、dc/dc、热泵等)的动力电池综合热管理转变,提升电动车续航尤其是冬季续航,由于此类热管理系统耦合的部件众多,温控策略、可靠性及功耗只能在整车上调试标定,但调试过程中需要涉及多种温湿度环境及不同使用工况,整车试验周期长且耗时耗力。

4.动力电池综合热管理系统温控策略要精细,保证在各类温度环境、工况下整车动力电池系统始终工作在合适温度下,保障动力电池系统安全,延长动力电池系统寿命。但温控策略精细化需要大量试验数据支持,这就需要一个能尽可能模拟真实整车温湿度、充放电工况的台架,来支持试验计划的开展;

5.动力电池综合热管理能利用整车的多个热源,需要台架能模拟出不同整车热源的特性,而现有的电池冷却液控制模块无此类功能。

6.在将电池系统、整车控制器、温控单元一起放入高低温实验仓中时,模拟整车工况进行联调试验时,温控单元散发的热量直接排入实验仓中,会导致实验仓中温度波动增大;整车实际行驶过程中,电池散热单元的散热器基本都有一定的迎面风速已带走热量,现有的实验仓无法模拟此类状况。

技术实现要素:

7.本发明的目的就是为了解决上述背景技术存在的不足,提供一种动力电池系统温控调试装置,可以为动力电池模拟不同温度环境及实际使用的充放电工况,同时调节冷却系统冷却液的温度、流量、压力等参数,保持动力电池系统始终工作在合适的温度范围内,在试验过程中,可不断优化温控策略/温控单元设计,达到最小化冷却能耗,延长整车续驶里程。

8.本发明采用的技术方案是:一种动力电池系统温控调试装置,包括

9.充放电控制模块,分别与充放电实验模块、冷却液温控模块、高低温试验箱和动力电池系统电连接,用于监测高低温试验箱内的温湿度信息和动力电池系统的信息,根据监测的动力电池系统信息向充放电实验模块发送充放电命令、向冷却液温控模块发送温度控

制命令;根据温湿度信息向高低温试验箱发送温湿度控制命令;

10.充放电实验模块,与动力电池系统电连接,用于根据充放电命令控制动力电池系统进行充放电;

11.冷却液温控模块,与动力电池系统之间通过管路连接,用于根据温度控制命令控制动力电池系统的温度;

12.高低温试验箱,用于安放被测的动力电池系统,用于根据温湿度命令调整箱内温湿度。

13.进一步地,所述冷却液温控模块包括制冷回路,所述制冷回路与动力电池系统的冷却回路连通,充放电控制模块控制制冷回路工作。

14.进一步地,所述冷却液温控模块还包括模拟加热回路和热交换模块,所述模拟加热回路与热交换模块的加热管道连通,热交换模块的冷却管路与制冷回路、动力电池系统的冷却回路连通形成循环回路。

15.进一步地,所述热交换模块为热交换器。

16.进一步地,所述热交换模块为多通阀。

17.进一步地,还包括动力电池系统温控调试方法,过程为:

18.调整动力电池系统soc参数至指定值,调整高低温试验箱内温度至指定的试验温度,调整冷却液温控模块通往动力电池系统的冷却液温度、流量/压力至指定值,判断动力电池系统温度t,

19.若动力电池系统温度t<0℃,充放电控制模块控制开启冷却液温控模块,通过模拟加热回路对动力电池系统加热;

20.若动力电池系统温度0℃≤t<t1,充放电控制模块控制充放电试验模块对动力电池系统进行低功率充放电,动力电池系统自加热、却液温控模块加热,共同将动力电池系统温度提升至t1。

21.若动力电池系统温度t≥t1,充放电控制模块控制充放电试验模块对动力电池系统以试验工况进行充放电,根据环境温度、动力电池系统温升速率,远程动态调节冷却液温度、流量和压力参数,维持动力电池系统在设定温度范围内;

22.优化温控策略,保持动力电池温度在设定温度范围内同时,降低温控能耗,记录该环境温度、该工况下的最优温控策略;

23.变换环境温度、充放电工况,形成不同环境温度、充放电工况下的最优温控策略表。

24.进一步地,所述高低温试验箱内还设有整车控制模块和温控单元,所述整车控制模块与充放电控制模块电连接,温控单元与动力电池系统之间通过管路连接;所述整车控制模块根据采集的动力电池温度信息、动力电池环境温度信,根据内设的温控策略控制温控单元调整动力电池系统的温度;所述冷却液温控模块通过管路与温控单元连通,用于模拟整车热源经温控单元调整动力电池系统的温度。

25.进一步地,还包括动力电池系统温控调试方法,过程为:

26.调整动力电池系统soc参数至指定值,调整高低温试验箱内温度至指定的试验温度,调整冷却液温控模块通往动力电池系统的冷却液温度、流量/压力至指定值,整车控制模块采集并判断动力电池系统温度t,

27.若动力电池系统温度t<0℃,整车控制模块控制开启冷却液温控模块,通过模拟加热回路对动力电池系统加热;

28.若动力电池系统温度0℃≤t<t1,控制充放电试验模块对动力电池系统进行低功率充放电,动力电池系统自加热、温控单元加热,共同将动力电池系统温度提升至t1;

29.若动力电池系统温度t≥t1,充放电控制模块控制充放电试验模块对动力电池系统以试验工况进行充放电,根据环境温度、动力电池系统温升速率,远程动态调节冷却液温度、流量和压力参数,维持动力电池系统在设定温度范围内;

30.优化温控策略,保持动力电池温度在设定温度范围内同时,降低温控能耗,记录该环境温度、该工况下的最优温控策略;

31.变换环境温度、充放电工况,形成不同环境温度、充放电工况下的最优温控策略表。

32.进一步地,所述高低温试验箱外部设置外循环管路,外循环管路用于模拟整车行驶时动力电池系统的迎风面环境,所述外循环管路的进风口和出风口分别与高低温试验箱内部连通。

33.更进一步地,所述外循环管路内部在进风口的一端设有辅助风扇,辅助风扇将循环风从进风口推送到出风口,辅助风扇远离进风口的一侧设有用于分别对循环风进行制冷和加热的制冷设备和加热设备,所述辅助风扇、加热设备和制冷设备均与充放电控制模块电连接。

34.本发明通过设计分立的充放电试验模块、高低温试验箱、冷却液温控模块,提供可在试验室模拟动力电池系统整车实际使用环境温度、充放电工况、电机/发动机热源,通过调整冷却液温控模块/温控单元温控策略,保持动力电池系统始终工作在合适的温度范围内,同时可不断优化温控策略/温控单元设计,达到最小化温控能耗,延长整车续驶里程,从而加快动力电池温控开发进度,减少整车试验时间。

35.本发明提供多回路独立温控的冷却液回路,在传统的制冷回路基础上,增加一路或多路模拟整车热源回路(如混动发动机冷却液热源、电机冷却液热源、ptc加热热源、空气热泵等),通过热交换机或4通/多通阀实现与动力电池系统热交换,试验中可通过调整温控策略,最小化温控能耗,延长整车续驶里程。

36.本发明提供一种环路式高低温箱结构,循环风在箱外环制冷/加热后,经风机吹响电池系统温控箱,模拟整车行驶过程中电池系统温控单元实际风速、温度,同时降低仓内因温控单元散热导致的温度不均匀度。

附图说明

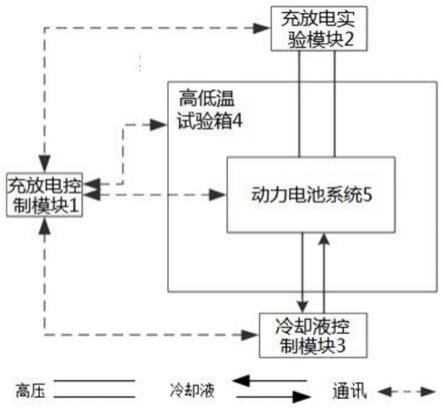

37.图1为本发明温控调试装置一种实施例的的原理图。

38.图2为本发明冷却液温控模块的单回路模式示意图。

39.图3为本发明冷却液温控模块的多回路模式示意图。

40.图4为本发明温控调试装置另一种实施例的原理图。

41.图5为本发明温控调试装置一种实施例的调试策略图。

42.图6为本发明温控调试装置另一种实施例的调试策略图。

43.图中,1-充放电控制模块;2-充放电实验模块;3-冷却液温控模块;3.1-制冷回路;

3.2-模拟加热回路;3.3-热交换模块;4-高低温试验箱;5-动力电池系统;6-整车控制模块;7-温控单元;7.1-散热器;8-外循环管路;9-进风口;10-出风口;11-辅助风扇;12-制冷设备;13-加热设备;14-风向调节叶片;15-轴流风机。

具体实施方式

44.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以互相结合。

45.如图1所示,本发明提供一种动力电池系统温控调试装置,通过通讯及相应的上位机软件,将充放电测试验模块2、高低温试验箱4、冷却液温控模块3及动力电池系统5,整合在一个控制界面上联动控制,可以为动力电池系统5模拟不同温度环境及实际使用的充放电工况,同时调节液温控模块3冷却液的温度、流量、压力等参数,保持动力电池系统5始终工作在合适的温度范围内,在试验过程中,可不断优化温控策略/温控单元设计,达到最小化冷却能耗,延长整车续驶里程。

46.充放电测试模块2与被测动力电池系统5是高压电连接,充放电测试模块2可对被测动力电池系统5进行充放电,为模拟整车实际行驶路况下的动力电池系统5充放电使用情况,可将实际路况采集到的电流-时间、电功率-时间数据导入充放电控制模块1,充放电控制模块1可控制充放电试验模块2按整车实际的充放电工况对被测动力电池系统5进行充放电。

47.充放电控制模块1通过通讯线(如can线通讯等),监控被测动力电池系统5的信息(如温度、电压、soc等),在紧急情况下,通过人工或程序设定,切断充放电测试模块2对被测动力电池系统5的充放电。

48.冷却液温控模块3与被测动力电池系统5之间是通过冷却液双向管路连接,冷却液温控模块3通过内置的温控单元、变频泵等,为被测动力电池系统5提供所需的冷却液,保持被测动力电池系统5的温度在指定范围内。充放电控制模块1还可以通过通讯线(can、485等)与冷却液温控模块3实现通讯互通,充放电控制模块1可根据被测动力电池系统5的充放电工况、电池系统温度、soc及环境温度等信息,实时调整优化冷却液温控机模块3对被测动力电池系统5的温控策略,一方面保持被测动力电池系统5温度一直保持在合理温度范围内,一方面降低温控能耗,延长整车的行驶续航里程。

49.被测动力电池系统5在试验过程中,是放置在高低温试验箱4内的,高低温试验箱4提供被测动力电池系统5所需的温湿度环境。充放电控制模块1与高低温试验箱4也能通过通讯线(can、485等)实现通讯互通,远程调整并监控高低温试验箱4内的温湿度,或将高低温试验箱4控制指令集成在充放电模块测试程序,实现充放电测试过程中的动态调节。

50.上述方案中,所述冷却液温控模块3可以有两种运行模式:

51.1)单回路模式:如图2所示,冷却液温控模块3只有一个温度调节回路,包括制冷回路3.1,所述制冷回路3.1与动力电池系统5的冷却回路连通,充放电控制模块1控制制冷回路工作。冷却液温度调节范围:-45℃~100℃,用于为动力电池系统系统5冷却/加热,或与高低温试验箱4一起调节动力电池系统温度至指定试验温度,冷却液循环冷却液液路控制模式至少包含以下三种方式:恒流量输出模式(液路流量为控制目标)、恒压力输出模式(水

泵出口为控制目标)和自然特性输出(水泵转速为控制目标)。

52.2)多回路模式:如图3所示,冷却液温控模块3有2个及以上的温度调节回路,除制冷回路3.1外,还包括模拟加热回路3.2和热交换模块3.3,所述模拟加热回路3.2与热交换模块3.3的加热管道连通,热交换模块3.3的冷却管路与制冷回路3.1、动力电池系统5的冷却回路连通形成循环回路。所述热交换模块3.3为热交换器或多通阀。其中的冷却液回路,与单回路模式温度调节目的一致,除此之外的其他回路为加热回路,模拟整车中的其他热源,如混动中的发动机冷却液、纯电系统中的电机冷却液、ptc加热循环、空气热泵等,每个回路循环液进出口1进1出,独立可控循环;每个回路可单独对动力电池系统进行加热或制冷,也可在测试机外通过热交换器或4通阀(6通或8通,具体根据试验需求)试验热交换/传递。

53.本实施例采用上述动力电池系统温控调制装置的试验策略如下:将待测的动力电池系统5放置在高低温试验箱4中,用高低温试验箱4提供实验所需的温度、湿度环境,充放电试验模块2对被测动力电池系统5进行试验要求的充放电工况,箱体外的冷却液温控模块3提供被测动力电池系统所需冷却液,用冷却液温控模块3提供冷源/热源,通过对应的冷却液回路,对动力电池系统5进行冷却/加温,通过调节冷却液的温度、流量、压力来保持动力电池系统5在规定的温度范围内,或变更温控策略,如多个回路,通过换热器或四通/多通换向阀保持动力电池系统5在规定的温度范围内,或冷却液温控模块3直接模拟整车温控机自然输出特性,摸索不同环境温度、不同整车充放电工况最优温控策略表,验证整车温控系统泵选型是否合适。

54.结合图5说明上述动力电池温控调试装置的试验具体步骤;

55.步骤1:动力电池系统5放置在高低温试验箱4中,与充放电试验2模块高压电连接,与冷却液温控模块3冷却管路连接;

56.步骤2:充放电控制模块1与充放电试验模块2、冷却液温控模块3、高低温试验箱4、待测动力电池系统5通讯连接;

57.步骤3:调整动力电池系统soc参数至指定值,调整高低温试验箱4内温度至指定的试验温度,调整冷却液温控模块3通往动力电池系统5的冷却液温度、流量/压力至指定值,同时将动力电池系统5温度调至指定值。

58.步骤4:如果动力电池系统温度t《t1,举例来说,可设置t1=15℃,细分2个温度阶段,t<0℃和0℃≤t<t1。当t<0℃时,指令开启四通阀/热交换器,利用模拟热源回路对动力电池系统5加热。模拟热源,对于混合动力车,可以是利用发动机冷却液对动力电池系统加热,对纯电动车,可以是ptc加热,或空气热泵等。当0℃≤t<t1时,实际整车是可以启动电机低功率运行,这时,充放电试验模块2可以模拟这种工况,对动力电池系统5进行低功率充放电,动力电池自加热、冷却液温控模块的冷却液加热,共同将动力电池系统温度提升至t1。

59.步骤5:当动力电池系统温度t≥t1,控制充放电试验模块2对动力电池系统5以试验工况进行充放电,举例说可以选取一段整车典型电动工况,提取动力电池系统5的电流-时间、电功率-时间数据导入充放电控制模块1,充放电控制模块1可控制充放电试验模块2,对被测动力电池系统5按整车实际的使用工况进行充放电。

60.步骤6:依据环境温度、电池系统温升速率,远程动态调节冷却液温度、流量、压力

等参数,维持动力电池系统4在合适温度范围内。

61.步骤7:优化温控策略,保持动力电池系统4温度在合适范围内同时,降低温控能耗,记录该环境温度、该工况下的最优温控策略;

62.步骤8:变换环境温度、充放电工况,形成不同环境温度、充放电工况下的最优温控策略表。

63.上述方案中,所述高低温试验箱4内还设有整车控制模块6和温控单元7,所述整车控制模块4与充放电控制模块1电连接,温控单元7与动力电池系统5之间通过管路连接;所述整车控制模块4用于采集的动力电池温度信息、动力电池环境温度信、根据内设的温控策略控制温控单元7调整动力电池系统5的温度;所述冷却液温控模块3通过管路与温控单元7连通,用于模拟整车热源经温控单元调整动力电池系统5的温度。

64.所述高低温试验箱4外部设置外循环管路8,外循环管路8用于模拟整车行驶时动力电池系统的迎风面环境,包括动力电池系统5、温控单元7附近的风速、温度,所述外循环管路8的进风口9和出风口10分别与高低温试验箱4内部相对的两侧连通,形成可以模拟测试整个温控单元7、动力电池系统5性能及可靠性的高低温试验箱,如图4所示,所述外循环管路8内部在进风口9及出风口10的一端分别设有辅助风扇11,辅助风扇11将循环风从进风口9推送到出风口10,两个辅助风扇远11之间设有用于分别对循环风进行制冷和加热的制冷设备12和加热设备13,所述辅助风扇11、制冷设备12和加热设备13均与充放电控制模块1电连接。循环风在外循环管路8中经外循环的辅助风扇11,推动循环风按一定的风速循环,利用管路中的制冷设备12、制热设备13,将循环风冷却/加热至目标温度,经出风口的风向调节叶片14、出风口10,通过轴流风机15,将循环空气加速到目标风速,吹向温控单元7的散热器7.1和动力电池系统5,冷却/加热温控单元7、动力电池系统5,然后进入外循环管路的进风口9,再经管路中的制冷设备12、制热设备13,将循环风冷却/加热至目标温度,完成循环,外循环管路中的制冷设备12、制热设备13,负责将热量带出/带入高低温实验箱。

65.本实施例高低温试验箱中采用整车控制模块、温控单元 动力电池系统联调试验时,试验原理如图4所示:

66.区别于普通的高低温试验箱,本实施例的高低温试验箱4拥有外循环管路8,可模拟实际整车行驶时温控单元、动力电池系统5附近的风速、温度,模拟整车电动行驶过程中的充放电工况,测试温控单元 动力电池系统性能及可靠性。同时为动力电池系统5制冷或加热的不再是冷却液温控模块3,取而代之的是实际整车用的温控单元,温控单元7内的制冷/加热系统通过冷却液循环,维持动力电池系统5工作在合适的温度范围。同时温控单元7也可以与冷却液温控模块3连接,冷却温控模块3可模拟整车的热源或冷源,混动中的发动机冷却液、纯电系统中的电机冷却液、ptc加热、空气热泵、驾驶室空调等,温控单元受整车控制模块控制,通过热交换器/多通阀,对实现对动力电池系统温控目标。

67.在高低温实验箱4中,温控单元7与动力电池系统5连接,然后分别与整车控制模块6通讯连接,整车控制模块6综合动力电池系统温度、充放电工况、环境温度等,控制温控单元7对动力电池系统5温度在合适温度范围内。箱内在温控单元7的散热器7.1前方可架设轴流风机15,将循环风加速至目标风速。

68.结合图6说明高低温试验箱4包含整车控制模块6、温控单元7 动力电池系统5组合的调试装置的试验具体步骤:

69.步骤1:待测动力电池系统5放置在高低温试验箱4中,与温控单元7的冷却液回路连接,与充放电试验模块2充放电回路连接;

70.步骤2:充放电控制模块1与充放电试验模块2、整车控制模块6、高低温试验箱4、待测动力电池系统5通讯连接,整车控制模块6与动力电池系统5、温控单元7通讯连接;

71.步骤3:调整动力电池系统soc参数至指定值,调整高低温试验箱4内温度至指定的试验温度,调整温控单元7通往动力电池系统的冷却液温度、流量/压力至指定值,同时将动力电池系统5温度调至指定值;

72.步骤4:整车控制模块6采集动力电池系统温度t,如果动力电池t《t1,举例来说,可设置t1=15℃,细分2个温度阶段,t<0℃和0℃≤t<t1。当t<0℃时,整车控制模块6根据内设的温控策略指令温控单元7开启冷却液温控模块3中的四通阀/换热器,利用模拟热源回路对电池系统加热。模拟热源,对于混合动力车,可以是利用发动机冷却液对动力电池系统加热,对纯电动车,可以是ptc加热、空气热泵或电机系统工作在低效率区产热等。当0℃≤t<t1时,实际整车是可以启动电机低功率运行,这时,电池充放电模块2可以模拟这种工况,对动力电池系统进行低功率充放电,动力电池自加热、温控单元的冷却液加热,共同将动力电池系统温度提升至t1;

73.步骤5:动力电池系统温度t≥t1时,控制充放电试验模块2对动力电池系统5导入试验充放电工况;

74.步骤6:依据环境温度、电池系统温升速率,温控单元7自主调节动态调节冷却液温度、流量、压力等参数,维持动力电池系统5在合适温度范围内;

75.步骤7:变换环境温度、充放电工况,验证温控系统环境适用性及温控策略是否合理。

76.以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明所揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。