1.本发明涉及晶体生长领域,更具体的说,涉及一种籽晶和籽晶托的粘接装置以及粘接方法。

背景技术:

2.碳化硅(sic)作为近十几年来迅速发展的宽禁带半导体材料,与其它半导体材料相比,碳化硅材料具有宽禁带、高热导率、高载流子饱和迁移率、高功率密度等优点,被广泛应用于半导体等相关领域。

3.目前,获得碳化硅晶体的方法主要是物理气相传输法,通常在坩埚内放置sic原料、籽晶以及籽晶托(固定籽晶的部分),控制工艺条件使得sic原料升华至籽晶上堆积生长,形成碳化硅晶体。其中,将籽晶固定在籽晶托上是实现碳化硅晶体生长的基本条件,也是影响晶体生长过程和结晶质量的关键因素。

4.现有技术中大多使用粘接剂将籽晶和籽晶托固定,但由于施胶不均、籽晶与籽晶托之间的胶水在高温过程中因物理挥发、化学反应产生的气相物质无法顺利排除而产生的局部气泡以及因忽略了籽晶与籽晶托之间的间距变化导致籽晶和籽晶托之间存在孤点空腔、线性空腔或片状空腔等微孔腔缺陷结构,影响籽晶和籽晶托的粘结效果,用其生长的碳化硅晶体容易出现六方空洞、微管等,严重时甚至导致生长过程中籽晶脱落。另外,上述现象会随着晶体尺寸的增大(如8英寸碳化硅晶体)而更加凸显。因此,如何实现籽晶和籽晶托高质量粘接,成为本领域技术人员亟待解决的问题之一。

技术实现要素:

5.有鉴于此,本技术提供了一种籽晶和籽晶托的粘接装置以及粘接方法,提高了籽晶和籽晶托的粘接质量。

6.为实现上述目的,本发明提供如下技术方案:

7.本技术在第一方面提供了一种籽晶与籽晶托的粘接装置,包括:

8.腔室以及位于所述腔室内的加热模块、籽晶托和施压模块;其中,

9.所述加热模块位于所述腔室底部;

10.所述籽晶托位于所述加热模块背离所述腔室底部的一侧,所述籽晶托用于固定籽晶,所述籽晶固定在所述籽晶托背离所述加热模块的一侧;

11.所述施压模块位于所述籽晶托背离所述加热模块的一侧,用于朝向所述籽晶施压,以使得所述籽晶与所述籽晶托的贴合固定;所述施压模块包括第1施压单元至第n施压单元,n为大于1的正整数,其中,第n施压单元包围第n-1施压单元;所述施压模块用于依次控制所述第1施压单元至所述第n施压单元向所述籽晶施压。

12.优选的,所述第1施压单元的中心对应所述籽晶与所述籽晶托的中心;

13.还包括:楔形垫片以及驱动组件;在所述第1施压单元对所述籽晶施压之前,所述驱动组件用于控制所述楔形垫片位于所述籽晶托的边缘与所述籽晶的边缘之间,在所述籽

晶托的中心朝向边缘的方向上,所述楔形垫片的厚度依次增大;在所述第n施压单元向所述籽晶施压之前,所述驱动组件用于控制所述楔形垫片抽离所述籽晶托与所述籽晶之间区域。

14.优选的,所述腔室包括:

15.通气口,用于为所述腔室提供保护气体,以保障在高温加热时,所述籽晶托、所述籽晶以及所述粘接剂不被氧化,同时使得所述腔室的压强保持在目标值;

16.抽气口,用于抽取所述腔室内的气体,以防止所述籽晶托、所述籽晶以及所述粘接剂在加热前被氧化,同时使得所述腔室的压强保持在目标值。

17.优选的,所述第1施压单元的形状为圆柱,所述第n施压单元的形状为空心圆柱。

18.优选的,所述籽晶托与所述籽晶之间具有粘接剂。

19.本技术在第二方面还提供了一种籽晶与籽晶托的粘接方法,所述籽晶具有第一表面,所述籽晶托具有第二表面,所述第一表面与所述第二表面粘接固定,所述粘接方法包括:

20.获取所述第一表面的表面形貌信息以及所述第二表面的表面形貌信息;

21.基于所述第一表面的表面形貌信息以及所述第二表面的表面形貌信息,确定所述第一表面与所述第二表面的相对贴合方式;

22.将所述第二表面涂覆粘接剂后,放置于如第一方面中任一所述的粘接装置,基于所述相对贴合方式,粘接固定所述籽晶托与所述籽晶。

23.优选的,在所述粘接装置内将涂覆所述粘接剂的所述籽晶托与所述籽晶进行粘接固定的方法包括:

24.将涂覆所述粘接剂的所述籽晶托放置于所述粘接装置的加热模块上进行加热,以去除所述粘接剂中的气泡及挥发性物质;

25.进行预粘接固定,包括:通过所述粘接装置的施压模块依次控制第1施压单元至第n施压单元向所述籽晶施压,第m施压单元形成的压强大于第m 1施压单元形成的压强;m小于n的正整数;

26.完成所述预粘接固定后,对所述籽晶背离所述籽晶托的一侧表面进行均质化成型,包括:通过所述粘接装置的施压模块依次控制所述第1施压单元至所述第n施压单元向所述籽晶施压,所述第m施压单元形成的压强等于所述第m 1施压单元形成的压强。

27.优选的,获取所述第一表面的表面形貌信息以及所述第二表面的表面形貌信息的方法包括:

28.设定所述第一表面和所述第二表面为采样表面,在所述采样表面采集多个采样点的坐标信息

29.其中,所述采样表面的中心坐标为(0,0,0),所述采样表面的中心坐标为三维坐标系的原点,所述三维坐标系包括位于所述采样表面内的x轴、y轴和垂直于所述采样表面的z轴,x轴、y轴与z轴两两垂直,且x轴与y轴所在平面为xy面,所述采样点在所述xy面的投影点为p;r为p与所述采样表面的中心的距离,为p和所述采样表面的中心的连线与x轴正方向之间的角度,z为所述采样点与所述xy面的距离。

30.优选的,确定所述第一表面与所述第二表面的相对贴合方式包括:

31.建立所述籽晶与所述籽晶托的模型;

32.将所述第一表面的模型中心与所述第二表面的模型中心相对重合后贴合;

33.固定所述籽晶托的模型,以通过所述籽晶的模型中心以及所述籽晶托的模型中心的转轴,基于设定的步长值转动所述籽晶的模型,并采集不同转动角度下的所述第一表面的模型和所述第二表面的模型的接触点数量;

34.基于所述第一表面的模型与所述第二表面的模型之间具有最多所述接触点数量时的状态,确定所述相对贴合方式。

35.优选的,所述粘接剂包括环氧树脂、硅酮以及异丙醇。

36.通过上述描述可知,本发明技术方案提供的粘接装置以及粘接方法,通过施压模块依次控制第1施压单元至第n施压单元向籽晶施压,使得籽晶和籽晶托之间的空腔内空气由内向外逸出,减少了籽晶和籽晶托之间存在的微空腔缺陷结构,提高了籽晶和籽晶托的粘接质量。

附图说明

37.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

38.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

39.图1为本技术实施例提供的一种物理气相传输法的生长原理图;

40.图2为本技术实施例提供的一种粘接装置的结构示意图;

41.图3为本技术实施例提供的一种楔形垫片的侧面示意图;

42.图4为本技术实施例提供的一种施压模块的俯视示意图;

43.图5为本技术实施例提供的另一种施压模块的俯视示意图;

44.图6为本技术实施例提供的一种粘接方法的步骤示意图;

45.图7为本技术实施例提供的一种籽晶与籽晶托粘接的结构示意图;

46.图8为本技术实施例提供的另一种籽晶与籽晶托粘接的结构示意图;

47.图9为本技术实施例提供的又一种籽晶与籽晶托粘接的结构示意图。

具体实施方式

48.下面将结合本技术实施例中的附图,对本技术中的实施例进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

49.如背景技术所述,目前主流的碳化硅晶体生长方法主要是物理气相传输法(pvt),该方法的原理如图1所示,图1为本技术实施例提供的一种物理气相传输法的生长原理图,

图1中装置包括:

50.生长腔室1,用于生长碳化硅晶体,该生长腔室1一般为石墨坩埚;

51.位于生长腔室1顶部的籽晶托2,用于固定籽晶3。

52.在物理气相传输法中,将用于生长碳化硅晶体的碳化硅原料至于生长腔室1的底部,将籽晶3固定在籽晶托2上,通过控制生长腔室1内的温度以及压力等相关条件,使得碳化硅原料升华后,上升至位于生长腔室1顶部的籽晶3上进行堆积生长,进而获得碳化硅晶体。

53.在上述的生长方法中,碳化硅的晶体生长受温度、压力、温场分布和原料纯度等众多因素影响,其中,如何将籽晶3固定在生长腔室1的顶部是实现碳化硅晶体生长的基本条件,同时也是影响晶体生长过程和结晶的关键因素。

54.目前常用的固定籽晶3和籽晶托2的方法为粘接工艺,该粘接工艺一般为“施胶-粘接-固化”,进而固定籽晶3和籽晶托2,但在实际工艺中,由于粘接剂涂抹的不均匀,导致籽晶3与籽晶托2粘接厚度不均匀,进而导致籽晶3与籽晶托2之间产生微空腔,同时籽晶3与籽晶托2的接触面平整度存在差异,导致籽晶3与籽晶托2之间可能存在未接触部分,故在粘接过程中会产生空腔,这部分空腔内的气体很难排除。另外在高温固化粘接剂时,籽晶3与籽晶托2之间的空腔内滞留的气体会因温度升高而膨胀,同时粘接剂自身在高温条件下会产生一定数量的气体,进而使得粘接剂产生的气体形成新的空腔或者向原有空腔处汇集,增加空腔的数量和体积,当滞留在籽晶托2与籽晶3之间的气体较多时,可能会因局部气压较大向外急速逸出时产生线性空腔。

55.空腔的存在会导致籽晶3与籽晶托2之间的粘接性能下降,甚至可能会导致在晶体生长过程中籽晶3脱落。另外,由于籽晶3和籽晶托2粘接区域与空腔区域的传热效率存在差异,导致籽晶3在空腔区域产生背向腐蚀,进而形成如微管、六方空洞等缺陷,严重影响晶体质量。当籽晶3的尺寸越大时,对籽晶粘接工艺要求越高。其难度也就越大,没有良好的籽晶粘接工艺则会使籽晶3存在的缺陷数量越多,对晶体质量的影响越严重。

56.本技术技术方案基于上述问题提供了一种籽晶与籽晶托的粘接装置以及粘接方法,减少了籽晶与籽晶托之间的空腔缺陷,进一步提高了籽晶与籽晶托之间的粘接质量。

57.参考图2,图2为本技术实施例提供的一种粘接装置的结构示意图。该粘接装置包括:

58.腔室1以及位于所述腔室1内的加热模块4、籽晶托2和施压模块5;其中,

59.所述加热模块4位于所述腔室1底部。

60.所述籽晶托2位于所述加热模块4背离所述腔室1底部的一侧,所述籽晶托2用于固定籽晶3,所述籽晶3固定在所述籽晶3托背离所述加热模块4的一侧。

61.所述施压模块5位于所述籽晶托2背离所述加热模块4的一侧,用于朝向所述籽晶3施压,以使得所述籽晶3与所述籽晶托2的贴合固定;所述施压模块5包括第1施压单元51至第n施压单元,n为大于1的正整数,其中,第n施压单元包围第n-1施压单元;所述施压模块5用于依次控制所述第1施压单元51至所述第n施压单元向所述籽晶3施压。

62.该粘接装置通过施压模块5控制第1施压单元51至第n施压单元向籽晶3施压,使得第1施压单元51对应区域的压强至第n施压单元对应区域的压强逐渐减小,进而使得籽晶3与籽晶托2之间的空腔内空气逸出,减少因空腔存在导致的缺陷。另外,该粘接装置还可以

对籽晶托2与籽晶3之间的粘接剂进行加热,去除粘接剂中的气体以及挥发性物质,且加热能够改变粘接剂的物理状态及化学性质以提高粘接剂的粘接性,进而提高了籽晶3和籽晶托2的粘接质量。

63.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

64.在本技术一实施例中,参考图2,第1施压单元51的中心对应所述籽晶3与所述籽晶托2的中心;粘接装置还包括:楔形垫片6以及驱动组件;在所述第1施压单元51对所述籽晶3施压之前,所述驱动组件用于控制所述楔形垫片6位于所述籽晶托2的边缘与所述籽晶3的边缘之间,在所述籽晶托2的中心朝向边缘的方向上,所述楔形垫片6的厚度依次增大;在所述第n施压单元向所述籽晶3施压之前,所述驱动组件用于控制所述楔形垫片6抽离所述籽晶托2与所述籽晶3之间区域。

65.在所述第1施压单元51对所述籽晶3施压之后,所述驱动组件控制所述楔形垫片6由中心朝向边缘的方向进行缓慢移动,直至所述第n施压单元向所述籽晶3施压之前,所述楔形垫片6抽离所述籽晶托2与所述籽晶3之间的区域。

66.需要说明的是,如图3所示,图3为本技术实施例中提供的一种楔形垫片的侧面示意图,该楔形垫片6与籽晶托2边缘接触,不与籽晶托2形成完整的面接触,以防止破坏涂覆在籽晶托2表面的粘接剂。

67.该粘接装置通过楔形垫片6以及驱动组件,实现对籽晶3与籽晶托2之间的高度差进行控制,避免了碳化硅在施压过程中因外加扭矩过大而碎裂,同时在楔形垫片6进行移动时,楔形垫片6与籽晶3和籽晶托2之间产生缝隙,进而能够使得粘接剂中的气体能够顺利逸出。

68.另外,所述腔室1包括:通气口71,用于为所述腔室1提供保护气体,以保障在高温加热时,所述籽晶托2、所述籽晶3以及所述粘接剂不被氧化,同时使得所述腔室1的压强保持在目标值。

69.抽气口72,用于抽取所述腔室1内的气体,以防止所述籽晶托2、所述籽晶3以及所述粘接剂在加热前被氧化,同时使得所述腔室1的压强保持在目标值。

70.在本技术实施例中,通过控制抽气口72和通气孔71,进而控制所述腔室1内的压强,使得压强保持在目标值。另外,控制通气口71为所述腔室1提供保护气体,能够保护腔室1内的籽晶3、籽晶托2以及粘接剂不被氧化;相应的,控制抽气口72抽取所述腔室1内的气体,能够防止籽晶3、籽晶托2以及粘接剂被氧化。

71.需要说明的时,所述保护气体包括氩气、氮气、氩气和氮气混合气体等,能够避免在籽晶3与籽晶托2粘接固化过程中,被加热的籽晶托3、籽晶2以及粘接剂与空气中的氧气发生化学反应,进而影响籽晶2与籽晶托3的粘接质量。在实际工艺中,具有不与原料进行反应的气体均可视为保护气体,均在本技术保护范围内,本技术对此不作限定。

72.另外,所述腔室1还包括:腔体压力控制系统,用于控制所述腔室1的腔体压力。所述腔体压力控制系统包括控压泵,所述控压泵连接所述抽气口72。

73.其中,所述腔体压力控制系统能够使得所述腔室1为负压,进而使得籽晶3与籽晶托2之间存在适当的压强差,进而便于籽晶3与籽晶托2直接按的气体逸出,降低了气体聚集的可能性。除此之外,所述腔室1还包括:液压控制系统,用于控制所述第1施压单元51至第n

施压单元的施加压力。

74.可选的,在本技术实施例中,所述腔室1为上盖12和下盖11的结构,在工艺过程中,通过紧固螺钉8的方式使得上盖12和下盖11形成密闭的腔室1,该腔室1易于籽晶与籽晶托2的拿取,并利于对粘接装置的维修和保养。在其他申请实施例中,所述腔室1还可以为一体化封闭式腔室1,均在本技术保护范围内。

75.可选的,所述籽晶托2为石墨,利于籽晶3与籽晶托2之间气体的逸出。另外,所述籽晶托2背离籽晶3的一侧设置真空区域,进一步利于籽晶3与籽晶托2之间气体的逸出。

76.在本技术实施例中,如图4所示,图4为本技术实施例中提供的一种施压模块的俯视示意图,所述第1施压单元51的形状为圆柱,所述第n施压单元的形状为空心圆柱,其中圆柱的末端以及空心圆柱的末端形成如图4所示的施压面。需要说明的是,在其他实施例中,所述第1施压单元51不仅仅限于圆柱,可以为其他形状,同样的,所述第n施压单元的形状不仅仅限于空心圆柱,可以为其他形状,满足包围所述第1施压单元51的形状即可。

77.另外,在其他实施例中,所述施压装置5的施压面还可以为多个施压单元组成的完整面,如图5所示,图5为本发明实施例提供的另一种施压模块的俯视示意图,施压单元的形状为棱柱,棱柱的末端形成如图5所示的施压面,其中,棱状末端之间不存在间隔。另外,棱柱不限于正方体、长方体、棱形体、梯形体等,本技术对此不作限定。

78.在本技术实施例中,当第1施压单元51的形状为圆柱,所述第n施压单元的形状为空心圆柱时,所述楔形垫片6为环状楔形环。该环状楔形环由多个楔形部件组成,以便于由中心朝向边缘的方向进行移动。

79.需要说明的是,在本技术所有实施例中,第1施压单元51至第n施压单元可以分别对籽晶3施以不同的压力,例如,如图2所示,当施压模块5具有4个施压单元时,第1施压单元51提供11kg的压力,第2施压单元52提供19kg的压力,第3施压单元53提供27kg的压力,第4施压单元54提供35kg的压力。同样的,第1施压单元51至第n施压单元可以对籽晶3施加相同的压力,本技术不再进行赘述。

80.所述籽晶3与所述籽晶托2通过粘接剂进行固定,即所述籽晶托2与所述籽晶3之间具有粘接剂。可选的,所述粘接剂可以仅涂覆在所述籽晶托2的朝向所述籽晶3的表面,也可以同时涂敷在所述籽晶托2朝向所述籽晶3的表面以及所述籽晶3朝向所述籽晶托2的表面。在其他实施例中,所述粘接剂可以仅涂覆在所述籽晶3朝向所述籽晶托2的表面。

81.下面对本技术实施例提供的粘接方法进行描述,下文描述的粘接方法可与上文描述的粘接装置相互对应参照。

82.相应的,本技术还提供了一种籽晶与籽晶托的粘接方法,参考图6,图6为本技术实施例提供的一种粘接方法的步骤示意图。所述籽晶3具有第一表面31,所述籽晶托2具有第二表面21,所述第一表面31和所述第二表面21粘接固定,所述粘接方法包括:

83.步骤s110:获取所述第一表面31的表面形貌信息以及所述第二表面21的表面形貌信息。

84.其中,表面形貌信息包括:籽晶3与籽晶托2的总厚度变化ttv、弯曲度bow、翘曲度wrap、局部厚度变化ltv等。

85.步骤s120:基于所述第一表面31的表面形貌信息以及所述第二表面21的表面形貌信息,确定所述第一表面31与所述第二表面21的相对贴合方式。

86.需要说明的是,参考图7,图7为本技术实施例提供的一种籽晶与籽晶托粘接的结构示意图,在理想情况下,第二表面21和第一表面31均为平滑的完美表面,即第二表面21和第一表面31不存在凹凸不平,可以在均匀涂覆粘接剂后实现良好的粘接效果。但在实际中,不论是实验统计还是理论分析,粘接面均非完美的表面,存在凹凸不平。

87.基于上述,在非理想情况下(粘接面存在凹凸不平),参考图8-图9,图8为本技术实施例提供的另一种籽晶与籽晶托粘接的结构示意图,图9为本技术实施例提供的又一种籽晶与籽晶托粘接的结构示意图。图8所示的籽晶3表面和图9所示的籽晶3表面为同一籽晶3的第一表面31的不同位置的部分表面,图8所示的籽晶托2表面和图9所示的籽晶托2表面为同一籽晶托2的第二表面21的相同位置的部分表面。其中,图8形成的粘接结构并未基于第一表面31和第二表面21的表面形貌信息确认相对贴合方式,而图9形成的粘接结构基于第一表面31和第二表面21的表面形貌信息确认相对贴合方式。

88.显而易见的,图9形成的粘接结构中籽晶3与籽晶托2之间的间距均匀性优于在图8形成的粘接结构中籽晶3与籽晶托2之间的间距均匀性。即在非理想情况(粘接面存在凹凸不平)下,所述相对贴合方式是基于第一表面31和第二表面21的表面形貌信息确认的,且在所述相对贴合方式下,所述籽晶3与所述籽晶托2之间的间距均匀性最好。具体的,当第一表面31具有第一凸起以及第一凹陷,第二表面21具有第二凸起以及第二凹陷时,所述相对贴合方式为,第一表面31的中心和第二表面21的中心重合,第一凸起与第二凹陷最大程度相对,第一凹陷与第二凸起最大程度相对。

89.本技术粘接方法中的确认相对贴合方式可以有效的提高籽晶3与籽晶托2之间的间距均匀性,从根本上降低了形成空腔组织结构的概率,均匀的间距也增加了籽晶3与籽晶托2之间热传递的均匀性,有利于控制晶体生长中的成核与生长过程,优化晶体质量。相对减少了籽晶3与籽晶托2之间的粘接剂的用量,进而在降低成本的同时提高了籽晶3与籽晶托2之间的粘接质量。另外,该相对贴合方式还增强了籽晶3与籽晶托2之间的摩擦强度,提升粘接强度。

90.步骤s130:将所述第二表面21涂覆粘接剂后,放置于如上述实施例中任一所述的粘接装置,基于所述相对贴合方式,粘接固定所述籽晶托2与所述籽晶3。

91.相应的,在所述粘接装置内将涂覆所述粘接剂的所述籽晶托2与所述籽晶3进行粘接固定的方法包括:

92.步骤s131:将涂覆所述粘接剂的所述籽晶托2放置于所述粘接装置的加热模块4上进行加热,以去除所述粘接剂中的气泡及挥发性物质。在本技术实施例中,挥发性物质包括烷烃、醇类等有机小分子物质,以及水蒸气、二氧化碳等无机气相物质。

93.同时,加热模块4对籽晶托2的加热使得粘接剂中的挥发性物质挥发,有效的避免了因挥发性物质在后续高温工艺中快速逸出而产生的空腔。另外,加热模块4对籽晶托2的加热还使得粘接剂的粘滞系数降低,实现在籽晶托2上形成相对均匀的粘接剂层,提高籽晶3与籽晶托2的粘接效果。

94.步骤s132:进行预粘接固定,所述预粘接固定包括:通过所述粘接装置的施压模块5依次控制第1施压单元51至第n施压单元向所述籽晶3施压,第m施压单元形成的压强大于第m 1施压单元形成的压强;m小于n的正整数。

95.进行预粘接固定,实现第m施压单元形成的压强大于第m 1施压单元形成的压强,

例如第1施压单元51形成的压强大于第2施压单元52形成的压强,因此能够实现在压强差的条件下,籽晶3与籽晶托2之间空腔内的空气顺利逸出,进而减少了籽晶3与籽晶托2之间的空腔组织。

96.步骤s133:完成所述预粘接固定后,对所述籽晶3背离所述籽晶托2的一侧表面进行均质化成型,包括:通过所述粘接装置的施压模块5依次控制所述第1施压单元51至所述第n施压单元向所述籽晶3施压,所述第m施压单元形成的压强等于所述第m 1施压单元形成的压强。

97.在上述预粘接固定后,基于第m施压单元形成的压强大于第m 1施压单元形成的压强,会使得籽晶3与籽晶托2之间的粘接剂层的厚度存在相对差异,本技术通过对籽晶3表面进行均质化处理,可以提高了籽晶3与籽晶托2在空间各点上粘接的均匀性,同时由于粘接剂中的大部分挥发物质在前期得以挥发,此时的均匀施压不会增加空腔组织,且均匀施压会使得籽晶托2与籽晶边缘区域的粘接效果与中心等其他区域相一致,进而提高了籽晶3生长的质量。

98.相应的,获取所述第一表面31的表面形貌信息以及所述第二表面21的表面形貌信息的方法包括:设定所述第一表面31和所述第二表面21为采样表面,在所述采样表面采集多个采样点的坐标信息

99.其中,所述采样表面的中心坐标为(0,0,0),所述采样表面的中心坐标为三维坐标系的原点,所述三维坐标系包括位于所述采样表面内的x轴、y轴和垂直于所述采样表面的z轴,x轴、y轴与z轴两两垂直,且x轴与y轴所在平面为xy面,所述采样点在所述xy面的投影点为p;r为p与所述采样表面的中心的距离,为p和所述采样表面的中心的连线与x轴正方向之间的角度,z为所述采样点与所述xy面的距离。

100.需要说明的是,基于实际工艺中,籽晶3与籽晶托2的形状均为圆形,故本技术实施例中选用r,z的圆柱坐标系表征所述采样点的位置信息。但在其他实施例中,可以选用其他能够表示所述采样点的位置信息的参数,例如(x,y,z),x为x轴的坐标(横坐标),y为y轴的坐标(纵坐标),z为z轴的坐标(竖坐标)。

101.相应的,确定所述第一表面31与所述第二表面21的相对贴合方式包括:

102.步骤s121:建立所述籽晶3与所述籽晶托2的模型。

103.步骤s122:将所述第一表面31的模型中心与所述第二表面21的模型中心相对重合后贴合。

104.步骤s123:固定所述籽晶托2的模型,以通过所述籽晶3的模型中心以及所述籽晶托2的模型中心的转轴,基于设定的步长值转动所述籽晶3的模型,并采集不同转动角度下的所述第一表面31的模型和所述第二表面21的模型的接触点数量。

105.步骤s124:基于所述第一表面31的模型与所述第二表面21的模型之间具有最多所述接触点数量时的状态,确定所述相对贴合方式。其中,当具有最多所述接触点数量的状态时,籽晶3与籽晶托2之间的空间最小,能够产生空腔组织的部分最小。相应的,所述粘接剂包括环氧树脂、硅酮以及异丙醇。

106.上述粘接方法中,通过基于获取的第一表面31的表面形貌信息和第二表面21的表面形貌信息确定相对贴合方式,实现籽晶3与籽晶托2之间缝隙的最小化,相对降低了在籽

晶3与籽晶托2之间的粘接剂的使用量,降低了成本,且进一步减少了籽晶3与籽晶托2之间的空腔组织的数量,增强了籽晶与籽晶托间的摩擦强度。同时,上述方法在粘接装置内进行由第1施压单元51至第n施压单元的依次施压,使得籽晶3与籽晶托2之间的空气由内向外逸出,极大的减少了籽晶3与籽晶托2之间存在的包括空腔以及六方空洞等缺陷,提高了籽晶3和籽晶托2的粘接质量。

107.为使本技术提供的的粘接方法能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

108.本技术实施例提供的一种具体的粘接方法,包括:

109.步骤s210:获取位于籽晶3的第一表面31的表面形貌信息以及位于籽晶托2的第二表面21的表面形貌信息,即对第一表面31和第二表面21进行表征。

110.具体的,通过高精度位移测试设备对第一表面31和第二表面21进行表征,得到第一表面31和第二表面21的几何形貌图,并对应建立圆柱坐标系用于将第一表面31和第二表面21的几何形貌数据化。

111.其中,以第一表面31为例,籽晶3的轴心作为圆柱坐标系的中心原点,该圆柱坐标系包括位于第一表面31内的x轴、y轴和垂直于第一表面31的z轴,x轴、y轴与z轴两两垂直,位于第一表面31的任一点c的坐标为位于第一表面31的任一点c的坐标为r1为c点在第一表面31投影点距离中心原点的距离,为c点在第一表面31投影点和中心原点的连线与x轴正方向之间的角度,z1为c点与第一表面31的距离。相对应的,第二表面21以籽晶托2的轴心作为圆柱坐标系的中心原点,位于第二表面21的任一点d的坐标为r2为d点在第二表面21投影点距离中心原点的距离,为d点在第二表面21投影点和中心原点的连线与x轴正方向之间的角度,z2为d点与第二表面21的距离。

112.在对第一表面31和第二表面21的几何形貌数据化过程中,对所述第一表面31和所述第二表面21进行采样,其中,基于一定的逻辑关系确定采样点的位置。如下表1所示,表1是直径为100mm的籽晶3上采样点的位置信息表。

113.表1一种直径为100mm的籽晶上采样点的位置信息表

114.序号r1(mm)φ1(度)z1(μm)000010.25-0.120.2100

…………

2259250503600.8

115.其中,以首项为0,公差为0.2mm的等差数列对r1进行取值,以首项为0,公差为5度的等差数列对进行取值,确定不同的r1和对应的z1值,进而表征第一表面31的凹凸性。

116.相应的,以相同的方式对第二表面21进行采样,如下表2所示,表2是直径为100mm的籽晶托2上采样点的位置信息表。

117.表2一种直径为100mm的籽晶托上采样点的位置信息表

118.序号r2(mm)φ2(度)z2(μm)000010.250.2020.2100.23

…………

225925050360-0.6

119.步骤s220:与上述步骤s121-步骤s124相同的,确定籽晶3与籽晶托2的相对贴合方式。具体的,以python语言进行计算分析为例,确定籽晶3和籽晶托2的相对贴合方式,其中,该计算分析程序的核心代码如下:

[0120][0121][0122]

在固定籽晶托2的情况下,上述程序设定i的初始值为1,j的初始值为0,r的初始值为1,基于上述半径r的变化公差为0.2,因此旋转的步长值d(即旋转角度的公差d)满足:d=1/(r*0.2)。另外,f表示在某一半径上的采样点的数量,且f满足:f=360/d 1。变量g用于对某一半径上的点进行遍历计算,取值范围为0-f;0代表对籽晶3与籽晶托2的角度值进行初始化;初始化之后,再对和进行赋值,代表遍历半径r上的各

个角度值对应的点,代表遍历半径r上的各个角度值对应的点。代表当时的点与时的点在xy面上的坐标点是相互对应的。if abs(z1-z2)《=0.3:j 代表基于表1和表2中和z1的对应关系,和z2的对应关系,当z1和z2的差值的绝对值小于0.3时,视为接触,因此代表接触点数量的j的数值加1。上述程序可能够计算得到每次旋转后,该贴合方式下(即旋转i次后籽晶3与籽晶托2之间的相对位置关系)籽晶3与籽晶托2接触点的总数量j。

[0123]

另外,通过上述程序运算,获得籽晶完成一个旋转周期(360

°

)后的numdict字典数据库。通过求字典中j的最大值所对应的i,来确定相对贴合方式,即选择当籽晶旋转360/i角度时,籽晶3与籽晶托2的贴合方式为相对贴合方式,在该方式下,第一表面31和第二表面21的接触点数量最多(即j取最大值),即籽晶3与籽晶托2之间的空间最小。

[0124]

步骤s230:在第二表面21涂覆粘接剂。其中,本技术实施例中,通过打印工艺将粘接剂涂覆在第二表面21,具体的,采用3d打印技术将粘接剂涂覆在第二表面21。

[0125]

需要说明的是,传统的施胶方案一般为人工刮胶和甩胶机甩胶。人工刮胶实现均匀施胶存在较大难度,存在诸如刮胶力度、夹角、推进速率等人为因素以及用胶量、施胶均匀化程度等多种不可控因素,难以形成稳定的粘接效果,无法为碳化硅产业化提供可靠的保障。而对于甩胶机甩胶的施胶方案,甩胶机是利用离心力作用将液体粘接剂均匀地涂覆在籽晶上,由于同心圆与半径有关,同心圆之间的离心力存在较大的差异,甩胶机难以保证施胶的均匀性。上述两种施胶方案无法对施胶用量进行定量分析。

[0126]

相对于上述两种施胶方案,本技术采用的3d打印技术能够实现粘接剂在籽晶托上的图像化设计,还能够通过建立坐标系精确计算任一位置的施胶用量,实现对施胶用量的定量控制,能够降低成本的同时实现粘接剂的均匀化控制。另外,采用3d打印技术能够保证粘接效果的同时,最大化降低粘接剂的使用量,进而最大化降低粘接过程中气体的产生量,有利于提高粘接工艺的稳定性,实现晶体的规模化、产业化制备。

[0127]

具体的,在第二表面21涂覆粘接剂的方法包括:

[0128]

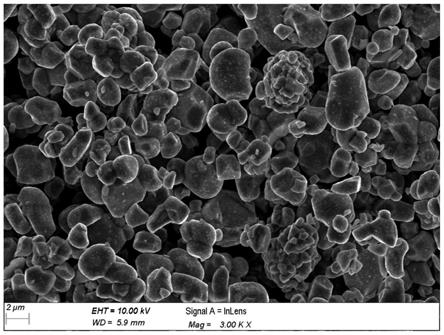

步骤s231:配置所述粘接剂,并将配置好的粘接剂放置于打印设备中待用。该粘接剂包括环氧树脂、硅酮、异丙醇;其中,粘接剂的比重为环氧树脂:硅酮:异丙醇:碳粉=5-8:0-3:0.5-3:0.5-3。优选的,在本技术实施例中,所述粘接剂的成分为环氧树脂:硅酮:异丙醇:碳粉=7:1:1.5:0.5。需要说明的是,环氧树脂可以由环氧树脂、酚醛树脂替代,硅酮可以由硅粉、硅烷、硅油替代,异丙醇可以由丙二醇、丙醇、乙醇、乙二醇替代,碳粉粒径为10nm-100nm。

[0129]

步骤s232:通过打印设备对第二表面21进行涂覆粘接剂。具体的:

[0130]

步骤s232.1:在打印设备内的计算单元上,建立圆柱坐标系,并基于相对贴合方式,建立籽晶托2与籽晶3的模型。其中,籽晶托2的模型中心和籽晶3的模型中心重合,且基于所述相对贴合方式确定籽晶托2模型与籽晶3模型的相对位置关系。需要说明的是,该步骤中,建立的籽晶托2模型与籽晶3模型的相对贴合方式是进行涂覆粘接剂后的相对位置关系。

[0131]

具体的,参考步骤s133和步骤s210,建立圆柱坐标系其中,籽晶3与籽晶托2接触的位置之间的距离为0,籽晶3与籽晶托2任一未接触的位置之间的距离为e,则

任一未接触点的坐标点所对应的z为:z=0.8

×

e α。

[0132]

其中,α为籽晶3与籽晶托2之间施胶的最小厚度,即籽晶3与籽晶托2之间接触点位置的施胶厚度,一般为20μm-50μm,优选的,α为25μm;0.8为施胶厚度与间隙距离的模糊系数,即有效施胶厚度为距离0.8

×

e,该模糊系数一般为0.6-0.95,在本技术实施例中模糊系数优选为0.8,该模糊系数与粘接剂的浓度,施压模块的压力,固化曲线等因素相关。

[0133]

步骤s232.2:基于打印设备单次施胶的高度h确定在任一未接触的位置上所需要施胶的次数w,施胶次数w为:w={(h e)

×

δ}/h。

[0134]

其中,h为打印设备单次施胶的高度,h为籽晶3与籽晶托2间距为0时的施胶厚度,则未接触的空间位置的施胶厚度为(h e)

×

δ,δ为厚度修正系数,该厚度修正系数的值通常是小于1的。一般的,采用碳化硅导电衬底的籽晶相对采用碳化硅半绝缘衬底的籽晶而言,厚度系数较大,ltv相差偏差较大,故其厚度修正系数δ较大。优选的,在本技术实施例中,该厚度修正系数δ的值一般为0.85。

[0135]

需要说明的是,施胶次数w为四舍五入后的整数。例如,w=1.5时,w取值为2。

[0136]

另外,当打印设备的施胶嘴为圆形时,打印设备单次施胶的高度h满足:h=πθv1/4k

1v2

,θ为施胶嘴直径,v1为施胶嘴出胶速率,v2为施胶面的移动速率,k1为修正因子,k1值与粘接剂的粘度系数、温度、粘接剂表面张力以及润湿程度等有关,在本技术实施例中,k1的取值为0.7-1,优选的,k1为0.85。

[0137]

当打印设备的施胶嘴为方形时,打印设备单次施胶的高度h满足:h=k

2v1

h1/v2,k2为修正因子,k2值与粘接剂的粘度系数、温度、粘接剂表面张力以及润湿程度等有关,在本技术实施例中,k2的取值为0.7-0.95,优选的,k2为0.85。h1为施胶嘴距离施胶面的高度。

[0138]

步骤s232.3:将籽晶托2放置在打印设备内的工作台面上,通过工作台面将籽晶托2的温度设置在30℃-80℃后,启动打印设备对籽晶托2表面进行涂覆,涂覆完成后标记籽晶托2的位置,之后取出籽晶托2备用。优选的,工作面将籽晶托2的温度设置在40℃。

[0139]

其中,基于计算的任一位置的w确定打印设备在该位置施胶的次数。通过对籽晶托2的加热,可以使得粘接剂在打印间隔及时地使诸如异丙醇等降低粘度系数的易挥发物质及时逸出,提高粘接剂涂覆的均匀性,尤其是存在多次打印区域时涂覆的均匀性更好,提高了粘接剂的粘接效果。

[0140]

在本技术实施例中,设计施胶方案中,依据籽晶3与籽晶托2之间的间距关系,在计算机上建立施胶的三维几何模型,将配置好的胶黏剂添加到打印机树脂槽中,同时设置施胶程序;施胶过程是从某一点开始,然后在籽晶托2上均匀施胶。也可以是点状施胶或者线条式施胶等其他施胶方式,本技术对此不作限定。

[0141]

步骤s240:将第二表面21涂覆粘接剂后的籽晶托2放置于粘接装置中,基于相对贴合方式,粘接固定籽晶托2与籽晶3。

[0142]

具体的,粘接固定籽晶托2与籽晶3的方法包括:

[0143]

步骤s241:将第二表面21涂覆粘接剂后的籽晶托2放置在加热模块4上进行加热处理。其中,加热模块4将籽晶托2加热至30℃~60℃,待温度稳定后,将籽晶托2在加热模块4上静置10min-60min;之后加热模块4以0.2℃/min-5℃/min的加热速度加热至40℃-100℃,并在温度稳定后,将籽晶托2在加热模块4上静置10min-60min。

[0144]

优选的,在本技术实施例中,加热模块4将籽晶托2加热至40℃,待温度稳定后,将

籽晶托2在加热模块4上静置30min;之后加热模块4以2℃/min的加热速度加热至60℃,并在温度稳定后,将籽晶托2在加热模块4上静置30min。

[0145]

该步骤通过对籽晶托2进行加热处理,并在加热条件下静置一段时间,可以有效地去除粘接剂内的气泡以及挥发性物质,避免了空气聚集以及挥发性物质挥发导致的空腔组织,同时较高的温度可以降低粘接剂的粘滞系数,使得粘接剂在籽晶托2表面分布均匀,提高了籽晶3与籽晶托2之间的粘接质量。

[0146]

步骤s242:基于上述相对贴合方式,对第一表面31和第二表面21进行预粘接固定。具体的,该预粘接固定的方法包括:

[0147]

步骤s242.1:在对籽晶托2进行加热处理之后,将环状楔形垫片6放置在籽晶托2的边缘位置。其中,楔形垫片6的高度约为粘接剂厚度的1倍-4倍,优选的,楔形垫片6的高度约为粘接剂厚度的1.5倍。

[0148]

步骤s242.2:将籽晶3以上述相对贴合方式放置在籽晶托2上,之后加热模块4以0.2℃/min-4℃/min的加热速度对籽晶托2加热,直至目标温度升至80℃-150℃后,保持该目标温度5min-60min。

[0149]

优选的,在本技术实施例中,加热模块4以0.5℃/min的加热速度对籽晶托2加热,直至目标温度升至100℃后,保持该目标温度15min。

[0150]

步骤s242.3:通过施压模块5对籽晶3进行施压,其中,施压模块5依次控制第1施压单元51至第n施压单元向所述籽晶3施压,第m施压单元形成的压强大于第m 1施压单元形成的压强;m小于n的正整数。

[0151]

具体的,参考表3,表3为施压模块5为4个环形施压单元且籽晶为6英寸的施压数据。其中,在本技术中,中心圆形施压单元视为环形施压单元,即4个环形施压单元为1个中心圆形施压单元和围绕圆形施压单元的3个环形施压单元,在本技术其他位置不再赘述。

[0152]

表3一种第1施压单元至第4施压单元对籽晶施压形成的压强信息表

[0153][0154]

由表3可知,第1施压单元51施加的压力为11kg,第2施压单元52施加的压力为19kg,第3施压单元53施加的压力为27kg以及第4施压单元54施加的压力为35kg。显而易见的,第1施压单元51至第4施压单元54形成的压强依次减小,由内向外的压强差使得籽晶3与籽晶托2之间的气体逸出,进而减少了籽晶3与籽晶托2之间的空腔,提高了粘接质量。

[0155]

需要说明的是,在施压单元逐次施压的过程中,驱动组件控制环状楔形垫片6逐步向外移动,当第n施压单元施压之前,驱动组件控制环状楔形垫片6移出籽晶3与籽晶托2之间。通过控制楔形垫片6的移动,实现了控制籽晶3与籽晶托2之间的高度差,避免了籽晶3因外加扭矩过大而损坏,同时,楔形垫片6与籽晶和籽晶托2中存在空隙,为籽晶3与籽晶托2之间气体提供了逸出的通道,保障了气体的逸出,提高了粘接质量。进一步的,以施压模块5为

4个环形施压单元为例进行说明,由内向外为第1施压单元51、第2施压单元52、第3施压单元53以及第4施压单元54。

[0156]

当加热模块4将籽晶托2加热至80℃-150℃并保持5min-60min后,优选的,加热模块4将籽晶托2加热至100℃后保持15min,启动腔室1内的控压泵,通过抽气孔72抽取腔室1内的气体,通过通气孔71通入200sccm的保护气体,通过抽气孔72和通气孔71将腔室1压力控制在80kpa,即腔室1处于负压状态,使得籽晶3与籽晶托2之间存在压强差,便于气体逸出,降低了气体聚集的可能性。

[0157]

启动腔室1内的液压控制系统,控制第1施压单元51对籽晶3施加11kg的压力,并保持5min-60min,之后基于楔形垫片6位于籽晶3与籽晶托2的部分长度为3mm,驱动组件控制楔形垫片6向外移动1/3,即1mm;控制第2施压单元52对籽晶施加19kg的压力,并保持5min-60min,之后驱动组件控制楔形垫片6继续向外移动1/3,即1mm;控制第3施压单元53对籽晶3施加27kg的压力,并保持5min-60min,之后驱动组件控制楔形垫片6继续向外移动1/3,即1mm,此时楔形垫片6已经完全移出籽晶3和籽晶托2之间;控制第4施压单元54对籽晶施加35kg的压力,并保持5min-60min。

[0158]

优选的,在本技术实施例中,第1施压单元51对籽晶3施加11kg的压力后,保持该压力10min;第2施压单元52对籽晶3施加19kg的压力后,保持该压力10min;第3施压单元53对籽晶3施加27kg的压力后,保持该压力10min;第4施压单元54对籽晶3施加35kg的压力后,保持该压力10min。

[0159]

步骤s243:完成所述预粘接固定后,对所述籽晶3背离所述籽晶托2的一侧表面进行平坦化,包括:通过所述粘接装置的施压模块5依次控制所述第1施压单元51至所述第n施压单元向所述籽晶施压,所述第m施压单元形成的压强等于所述第m 1施压单元形成的压强。

[0160]

具体的,参考表4,表4为施压模块5为4个环形施压单元且籽晶3为6英寸的施压数据。

[0161]

表4另一种第1施压单元至第4施压单元对籽晶施压形成的压强信息表

[0162][0163]

由表4可知,第1施压单元51施加的压力为11kg,第2施压单元52施加的压力为33kg,第3施压单元53施加的压力为55kg以及第4施压单元54施加的压力为77kg。显而易见的,第1施压单元51至第4施压单元54形成的压强相等,通过施压模块5各施压单元对籽晶3施压形成相同的压强,进而对籽晶3进行平坦化处理,提高了籽晶3背离籽晶托2的一侧表面的平整度,使得籽晶3与籽晶托2之间的热导率更好,进一步提高了籽晶3生长的质量。

[0164]

需要说明的是,在本技术实施例中,施压单元对于籽晶3施压形成的压强为0.01-1n/mm2,优选的,施压单元对于籽晶3施压形成的压强为0.05-0.5n/mm2。

[0165]

进一步的,以施压模块5为4个环形施压单元为例进行说明,由内向外为第1施压单元51、第2施压单元52、第3施压单元53以及第4施压单元54。

[0166]

完成所述预粘接固定后,通过加热模块4以0.4℃/min-4℃/min的加热速率将籽晶托2的温度升高至135℃-165℃,并在135℃-165℃温度下保持30min-300min。需要说明的是,随着籽晶3直径的增大,加热模块4的加热速率降低,相对保温的时间较长,能够使得籽晶3与籽晶托2之间的气体更充分的逸出。优选的,在本技术实施例中,加热模块4以1℃/min的加热速率将籽晶托2的温度升高至150℃,并在150℃温度下保持60min。

[0167]

通过加热模块4以0.5℃/min-5℃/min的加热速率继续升高温度,待温度升高至500℃-800℃时,在该温度下保持40min-400min。保温结束后,启动腔室1内的液压控制系统,控制第1施压单元51至第4施压单元54施加的压力依次是11kg、33kg、55kg和77kg。然后通过加热模块4以1℃/min-10℃/min-的加热速率继续升高温度,待温度升高至900℃-1500℃后,在该温度下保持60min-300min。保温结束后,控制籽晶托2的温度以2℃/min-20℃/min的降温速度降至室温。待降至室温后,向腔室1内通入保护气体直至腔室1内为常压,取出粘接好的籽晶3与籽晶托2以备用,此时籽晶3与籽晶托2已经完成粘接。

[0168]

优选的,加热模块4以2℃/min的加热速率继续升高温度,待温度升高至600℃时,在600℃下保持60min。保温结束后,启动腔室1内的液压控制系统,控制第1施压单元51至第4施压单元54施加的压力依次是11kg、33kg、55kg和77kg。然后通过加热模块4以4℃/min的加热速率继续升高温度,待温度升高至1200℃后,在该温度下保持180min。保温结束后,控制籽晶托2的温度以6℃/min的降温速度降至室温。

[0169]

除上述粘接方法之外,本技术还提供了另一种具体的粘接方法,包括:

[0170]

步骤s310:对位于籽晶3的第一表面31进行氢刻处理,获得用于粘接的第三表面,获取位于籽晶3的第三表面的表面形貌信息以及位于籽晶托2的第二表面21的表面形貌信息,即对第三表面和第二表面21进行表征。获得用于粘接的第三表面的方法包括:通入5slm-60slm的氢气,在温度为1550℃下保持50min进行氢刻处理,能够去除位于籽晶3的第一表面31的微观损伤,露出籽晶的本征结构层。

[0171]

另外,在氢刻处理后,在1000℃-1300℃的条件下通入200sccm的硅烷,形成第三表面。优选的,在1050℃的条件下通入200sccm的硅烷。该方法能够消除因氢刻而造成的表面化学计量比失衡现象,同时还有利于消除籽晶3表面的氧化物。同时,该方法形成的第三表面与第二表面21的粘接效果更好。

[0172]

需要说明的是,优选的,对于籽晶3的氢刻处理,通入10slm的氢气、保持压力为85kpa、温度在1850℃的条件下保持15min,以获得第三表面。当籽晶为碳化硅籽晶时,该过程可以使得籽晶的硅原子升华和碳原子重构,最终在碳化硅籽晶表面形成石墨层,即石墨烯。

[0173]

另外,对第三表面和第二表面21进行表征与步骤s210中对第一表面31和第二表面21进行表征的原理相同,可以相互参考,因此不在此进行赘述。

[0174]

步骤s320:基于第三表面的表面形貌信息和第二表面21的表面形貌信息,确定籽晶3与籽晶托2的相对贴合方式。其中,步骤s320与步骤s210的原理相同,可以相互参考,本技术不对此进行赘述。

[0175]

步骤s330:在第二表面21和第三表面涂覆粘接剂。该粘接剂分为a胶和b胶,a胶涂

覆在第二表面21,b胶涂覆在第三表面。

[0176]

其中,a胶包括环氧树脂、硅酮、异丙醇,粘接剂的比重为环氧树脂:硅酮:异丙醇:碳粉=5-8:0-3:0.5-3:0.5-3。优选的,在本技术实施例中,所述粘接剂的成分为环氧树脂:硅酮:异丙醇:碳粉=7:1:1.5:0.5。另外,碳粉粒径为10nm-100nm,优选的,在本技术实施例中的纳米碳粉粒径为30nm。

[0177]

b胶包括环氧树脂、甲基硅烷、纳米硅粉以及异丙醇,b胶的比重为环氧树脂:甲基硅烷:纳米硅粉:异丙醇=1:5:1:3。需要说明的是,环氧树脂可以由环氧树脂、酚醛树脂替代,硅酮可以由硅粉、硅烷、硅油替代,异丙醇可以由丙二醇、丙醇、乙醇、乙二醇替代,纳米硅粉粒径为10nm-100nm,优选的,在本技术实施例中的纳米硅粉粒径为35nm。

[0178]

相应的,步骤s330对第二表面21涂覆a胶的方法与步骤s230对第二表面21涂覆粘接剂的方法相同。而第三表面涂覆b胶的方法与步骤s230对第二表面21涂覆粘接剂的方法原理相同,不同的是对第三表面进行打印的单层胶的厚度为0.5μm-5μm,其他工艺条件均相同。优选的,对第三表面进行打印的单层胶的厚度为2μm。

[0179]

步骤s340:将第二表面21涂覆a胶的籽晶托2和第三表面涂覆b胶的籽晶放置于粘接装置中,基于相对贴合方式,粘接固定籽晶和籽晶托2。

[0180]

粘接固定籽晶和籽晶托2的方法包括:

[0181]

步骤s341:通过加热模块4以0.5℃/min-5℃/min的加热速率对籽晶3进行加热处理,直至温度达到50℃-80℃后,维持在该温度下静置籽晶35min-40min;之后再通过加热模块4以0.5℃/min-5℃/min的加热速率将温度加热至80℃-150℃后,在该温度下籽晶3静置5min-60min;最后再通过控制籽晶3的温度以1℃/min-20℃/min的降温速度降至室温。该步骤有效的去除了b胶内的气体以及挥发性物质。

[0182]

优选的,在本技术实施例中,加热模块4以1℃/min的加热速率对籽晶3进行加热处理,直至温度达到70℃后,维持在70℃下静置籽晶20min;之后再通过加热模块4以1℃/min的加热速率将温度加热至100℃后,在100℃下籽晶3静置15min;最后再通过控制籽晶3的温度以5℃/min的降温速度降至室温。

[0183]

步骤s342:与步骤s241的原理相同,可以相互参考,在此不再赘述。

[0184]

步骤s343:与步骤s242的原理相同,可以相互参考,在此不再赘述。

[0185]

步骤s344:与步骤s243的原理相同,可以相互参考,在此不再赘述。

[0186]

综上所述,本技术提供的一种籽晶3与籽晶托2之间的粘接装置以及粘接方法,通过施压模块5依次控制第1施压单元51至第n施压单元向籽晶3施压,使得籽晶3和籽晶托2之间的空腔内空气由内向外逸出,减少了籽晶3和籽晶托2之间存在的包括空腔以及六方空洞等缺陷。同时,对第一表面31和第二表面21表征确定相互贴合方式,并通过打印技术在第二表面21涂覆粘接剂,有效的减少了籽晶3与籽晶托2之间的空间以及粘接剂的用量,在降低了成本之外相对减少了籽晶3与籽晶托2之间的空腔,进而提高了籽晶3和籽晶托2的粘接质量。

[0187]

本说明书中各个实施例采用递进、或并列、或递进和并列结合的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0188]

需要说明的是,在本技术的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中设置的组件。

[0189]

还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括上述要素的物品或者设备中还存在另外的相同要素。

[0190]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。