1.本发明属于高镍锂离子电池正极材料技术领域,具体涉及一种改性7系三元正极材料的制备方法以及由该制备方法制得的改性7系三元正极材料,还涉及所述改性7系三元正极材料在制备锂离子电池中的应用。

背景技术:

2.锂离子电池具有高电压、高容量、循环寿命长,安全性能好等优点,目前主要应用在3c电子产品、电子烟、小动力产品和动力汽车里面。锂离子电池主要由正极、负极、隔膜、电解液和外包装组成的。其中正极材料是影响锂离子电池性能的关键因素。

3.现有的锂离子电池正极材料主要分为镍钴锰酸锂、钴酸锂、磷酸铁锂。其中,镍钴锰酸锂是锂离子电池的关键三元正极材料,化学式为lini

x

coymn

1-x-y

o2,层状镍钴锰酸锂以相对廉价的镍和锰取代了钴酸锂中三分之二以上的钴,成本方面优势非常明显,和其他锂离子电池正极材料锰酸锂、磷酸亚铁锂相比,镍钴锰酸锂材料在电化学性能和加工性能优异性能,使得镍钴锰酸锂材料成为新的电池材料而逐渐取代钴酸锂,成为新一代锂离子电池材料的宠儿。

4.但目前高镍材料存在残留锂高、高温循环胀气,倍率循环等问题。

技术实现要素:

5.有鉴于此,本发明有必要提供一种改性7系三元正极材料的制备方法,在制备过程中引入纳米钒酸铋烧结,同时后续利用氢氧化钴和偏铝酸锂同时进行包覆,使得得到的改性7系三元正极材料的残留锂明显减少,同时改善了高温循环胀气的问题。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明提供了一种改性7系三元正极材料的制备方法,包括以下步骤:

8.提供前驱体,所述前驱体为7系镍钴锰氢氧化物;

9.将所述前驱体与锂源预混后,再加入纳米钒酸铋,混合均匀获得混合料;

10.烧结所述混合料,获得7系镍钴锰酸锂正极材料;

11.将所述7系镍钴锰酸锂正极材料、氢氧化亚钴和偏铝酸锂混合后,湿法包覆,煅烧,制得改性7系三元正极材料。

12.进一步方案,所述前驱体的制备,具体为:将镍源、钴源、锰源和络合剂氨水混合均匀后,调整ph至7-13,搅拌沉淀反应,洗涤干燥后,制得7系镍钴锰氢氧化物。

13.进一步方案,所述前驱体和所述锂源按照摩尔比为1:(1.02-1.09)添加。

14.进一步方案,所述纳米钒酸铋的添加量为所述前驱体的0.6-1.2wt%。

15.进一步方案,所述烧结的工艺,具体为:在氧气气氛下,700℃-800℃保温5h-10h,再升温至850℃-945℃保温8h-12h。

16.进一步方案,所述氢氧化亚钴的质量分数为所述7系镍钴锰酸锂正极材料的0.6-1.5wt%;

17.所述偏铝酸锂的质量分数为所述7系镍钴锰酸锂正极材料的0.5-1.2wt%。

18.进一步方案,所述煅烧的工艺,具体为:通氧条件下,在850℃-930℃保温8h-12h。

19.进一步方案,所述改性7系三元正极材料的粒径在3-5μm。

20.本发明进一步提供了一种改性7系三元正极材料,采用如前述任一项所述的制备方法制得。

21.本发明进一步提供了如前所述的改性7系三元正极材料在制备锂离子电池中的应用。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明的制备方法中采用预混三元前驱体和锂源,再加入纳米级钒酸铋使小颗粒混合更均匀,反应更充分,从而在电池充放电过程中稳定材料的晶体结构,倍率循环性能好,晶体不容易坍塌;并且加入纳米级钒酸铋能够降低反应温度,并使生成物的ph值降低,从而直接的降低了表面残留锂的含量。

24.进一步的,在后续步骤中,采用氢氧化亚钴和偏铝酸锂同时包覆,使7系镍钴锰酸锂正极材料的高温和循环性能提高。

25.此外,本发明采用湿法包覆使材料中的小颗粒包覆更充分,阻断了电池中的电解液的接触。

26.本发明制备方法中采用的原料比较环保,无太大污染,适于大批量生产。

附图说明

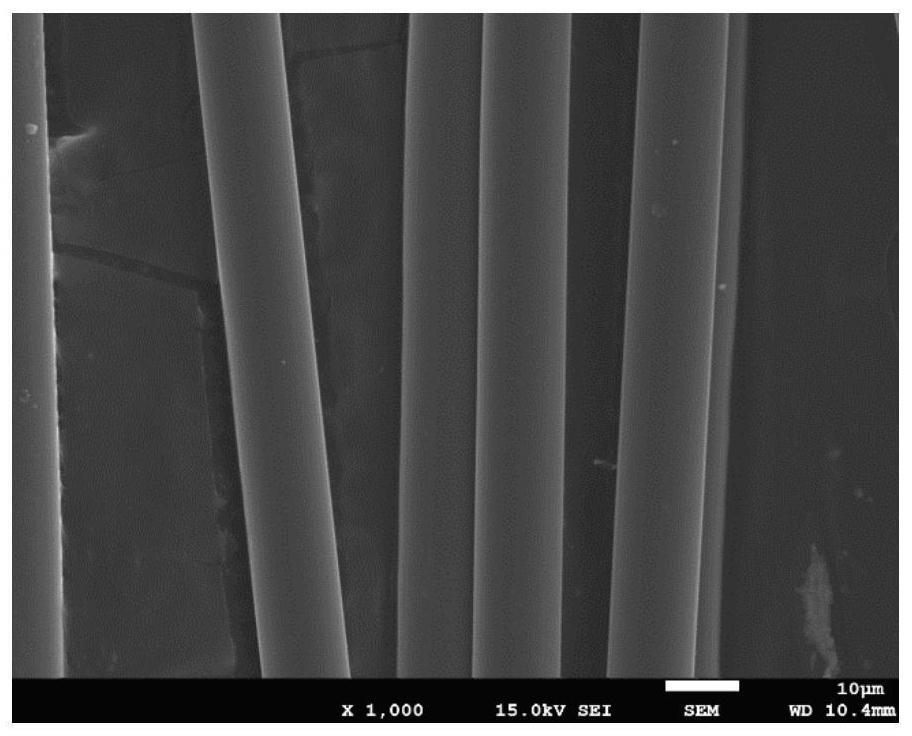

27.图1为实施例1中制得的7系镍钴锰氢氧化物放大10000倍sem图片;

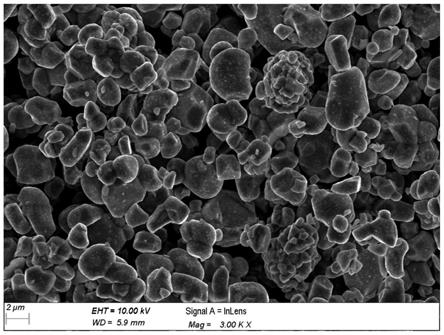

28.图2为实施例1中制得的改性7系三元正极材料放大3000倍的sem照片;

29.图3为实施例1和对比例1中改性三元正极材料制得的软包电池高温贮存后的厚度变化率。

具体实施方式

30.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

32.本发明第一方面公开了改性7系三元正极材料的制备方法,主要步骤有:

33.提供前驱体

34.具体的说,本发明中的前驱体为7系镍钴锰氢氧化物,其通式为ni

x

coymn

1-x-y

(oh)2,其中,0.7≤x<0.8,x y<1。进一步的,该前驱体可以采用本领域中常规的制备方法获得,没有特别的限定,在本发明的一些具体的实施例中,所述前驱体采用氢氧化物共沉淀法制得,具体步骤为:将镍源、钴源、锰源和络合剂氨水混合均匀后,调整ph至7-13(可以采用常规的调整ph的碱液如氢氧化钾等),搅拌沉淀反应,洗涤干燥后,制得7系镍钴锰氢氧化物,其中,镍源、钴源和锰源的选择没有特别的限定,本领域中常规可溶性的镍、钴、锰金属盐均

可,具体可提及的实例有:镍盐可选自氯化镍、硝酸镍等,钴盐可选自氯化镍、硝酸镍等,锰盐可选自氯化锰、硝酸锰等;其具体的比例可根据最终的产品需要进行调整,故这里不再具体限定。

35.进一步的,根据本发明的实施例,共沉淀法采用的络合剂为本领域中常规采用的氨水,其具体的加入量为总混合体系的0.1-1wt%;待沉淀反应均匀后,将沉淀洗涤干燥后,在于85-200℃烘干处理即可制得7系镍钴锰氢氧化物。

36.获得混合料

37.具体的说,将7系镍钴锰氢氧化物与锂源预混后,再加入纳米级钒酸铋,混合均匀,获得混合料,其中,7系镍钴锰氢氧化物与锂源的比例没有特别的限定,可根据最终产品需要进行调整,根据本发明的实施例,7系镍钴锰氢氧化物与锂源按照摩尔比为1:(1.02-1.09)进行添加,可以理解的是,锂源的选择没有特别的限定,可以采用本领域中的常规选择,具体可提及的实例有氢氧化锂、碳酸锂等,优选的,在本发明一些具体的实施例中,采用电池级氢氧化锂。

38.进一步的,纳米钒酸铋一方面作为助溶剂,能够使小颗粒混合更加均匀,后续反应更加充分,从而在电池充放电过程中稳定材料的晶体结构,倍率循环性能好,晶体不容易坍塌;另一方面钒酸铋能够降低反应温度,会使得生成物的ph值降低,从而直接降低了材料表面残留锂的含量。优选的,钒酸铋的添加量为7系镍钴锰氢氧化物的0.6-1.2wt%,钒酸铋的粒径在400-900nm之间。

39.制备7系镍钴锰酸锂正极材料

40.具体的说,将前述所得的混合料放入匣钵中,打孔后进行烧结、粉碎,从而制得7系镍钴锰酸锂正极材料,优选的,该烧结采用梯度烧结的方式,从而使得物料反应更加充分,根据本发明的实施例,具体的工艺为:在氧气气氛下,700℃-800℃保温5h-10h,再升温至850℃-945℃保温8h-12h。

41.制备改性7系三元正极材料

42.具体的说,将所述7系镍钴锰酸锂正极材料、氢氧化亚钴和偏铝酸锂混合后,通过湿法包覆,煅烧,制得改性7系三元正极材料。采用氢氧化亚钴和偏铝酸锂同时包覆,明显改善了高温胀气的问题,同时通过湿法包覆,使得材料中的小颗粒包覆更加充分,从而阻断了电池中电解液的接触,对材料的循环性能明显改善。根据本发明的实施例,将得到的7系镍钴锰酸锂正极材料和氢氧化亚钴、偏铝酸锂按一定的比例加入去离子水混合均匀,再将混合好的溶液干燥研磨,研磨后的粉体通氧条件下进行在850℃-930℃保温8h-12h,破碎至一次颗粒为3-5μm的改性7系三元正极材料。

43.进一步,可以理解的是,可通过调整氢氧化亚钴和偏铝酸锂的添加量实现对包覆程度的调整,在本发明的一个或多个实施例中,以7系镍钴锰酸锂正极材料计量,氢氧化亚钴、偏铝酸锂的用量分别为0.6-1.5wt%、0.5-1.2wt%。

44.本发明第二方面公开了一种改性7系三元正极材料,其采用本发明第一方面所述的制备方法制得,其具有优异的循环性能以及高温性能。

45.本发明第三方面公开了本发明第二方面所述的改性7系三元正极材料作为正极材料在制备锂离子电池中的应用,该锂离子电池具有同改性7系三元正极材料同样优异的性能。

46.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

47.实施例1

48.s1、将nicl2、cocl2、mncl4按摩尔比ni:co:mn=7.5:1.0:1.5的比例混合均匀,再加入氨水络合剂和氢氧化钾于反应釜中,通过磁力搅拌沉淀反应,洗涤干燥后得到前驱体镍钴锰氢氧化物ni

7.5

co

1.0

mn

1.5

(oh)2,其微观形貌如图1中所示的;

49.s2、将步骤s1中得到的镍钴锰氢氧化物与电池级氢氧化锂摩尔比按1:1.053的配比进行混合10min,再加入占镍钴锰氢氧化物的0.8wt%的纳米级钒酸铋,混合2h混均匀后,放入匣钵中,打孔,在氧气气氛下烧结760℃保温6h,再升到930℃保温8h后,破碎除磁过筛后得到高电压单晶镍钴锰酸锂;

50.s3、将步骤s2中的高电压单晶镍钴锰酸锂、占高电压单晶镍钴锰酸锂0.7wt%的氢氧化亚钴和占高电压单晶镍钴锰酸锂0.5wt%的偏铝酸锂,利用湿法包覆混合均匀后,在910℃保温8h通氧条件下烧结,烧结后破碎过筛得到一次颗粒为3-5μm左右的改性高电压单晶的lini

7.5

co

1.0

mn

1.5

o2,其微观形貌如图2中所示的。

51.实施例2

52.s1、将nicl2、cocl2、mncl4按摩尔比ni:co:mn=7.0:1.5:1.5的比例混合均匀,再加入氨水络合剂和氢氧化钾于反应釜中,通过磁力搅拌沉淀反应,洗涤干燥后得到镍钴锰氢氧化物ni

7.0

co

1.5

mn

1.5

(oh)2;

53.s2、将步骤s1中得到的镍钴锰氢氧化物与电池级氢氧化锂摩尔比按1:1.053的配比进行混合10min,再加入占镍钴锰氢氧化物的0.5wt%的纳米级钒酸铋,混合2h混均匀后,放入匣钵中,打孔,在氧气气氛下烧结760℃保温6h,再升到930℃保温8h后,破碎除磁过筛后得到高电压单晶镍钴锰酸锂;

54.s3、将步骤s2中的高电压单晶镍钴锰酸锂、占高电压单晶镍钴锰酸锂0.7wt%的氢氧化亚钴和占高电压单晶镍钴锰酸锂0.5wt%的偏铝酸锂,利用湿法包覆混合均匀后,在910℃保温8h通氧条件下烧结,烧结后破碎过筛得到一次颗粒为3-5μm左右的改性高电压单晶的lini

7.0

co

1.5

mn

1.5

o2。

55.实施例3

56.s1、将nicl2、cocl2、mncl4按摩尔比ni:co:mn=7.5:1.0:1.5的比例混合均匀,再加入氨水络合剂和氢氧化钾于反应釜中,通过磁力搅拌沉淀反应,洗涤干燥后得到镍钴锰氢氧化物ni

7.5

co

1.0

mn

1.5

(oh)2;

57.s2、将步骤s1中得到的镍钴锰氢氧化物与电池级氢氧化锂摩尔比按1:1.06的配比进行混合10min,再加入占镍钴锰氢氧化物0.5wt%的纳米级钒酸铋,混合2h混均匀后,放入匣钵中,打孔,在氧气气氛下烧结760℃保温6h,再升到930℃保温8h后,破碎除磁过筛后得到高电压单晶镍钴锰酸锂;

58.s3、将步骤s2中的高电压单晶镍钴锰酸锂、分别占高电压单晶镍钴锰酸锂0.7wt%的氢氧化亚钴和0.5wt%的偏铝酸锂,利用湿法包覆混合均匀后,在910℃保温8h通氧条件下烧结,烧结后破碎过筛得到一次颗粒为3-5μm左右的改性高电压单晶的lini

7.5

co

1.0

mn

1.5

o2。

59.对比例1

60.本对比例采用同实施例1相同的实施方式,不同之处仅在于:步骤s2中制得的为未掺杂纳米钒酸铋的一次颗粒为3-5μm左右的高电压单晶的lini

7.5

co1mn

1.5

o2,其它步骤与实施例1相同。

61.对比例2

62.本对比例采用同实施例1相同的实施方式,不同之处仅在于:步骤s3中仅包覆1.2wt%的氢氧化亚钴,其它步骤与实施例1相同。

63.对比例3

64.本对比例采用同实施例1相同的实施方式,不同之处仅在于:步骤s3中仅包覆1.2wt%的偏铝酸锂,其它步骤与实施例1相同。

65.对比例4

66.本对比例采用同实施例1相同的实施方式,不同之处仅在于:步骤s3中在包覆过程中采用干法包覆,其它步骤和实施例1相同。

67.测试例

68.1、理化检测:对实施例和对比例中制得的改性7系三元正极材料进行残留锂(氢氧化锂和碳酸锂)以及ph值的检测,检测结果见表1。

69.2、将实施例和对比例中的改性7系三元正极材料分别作为正极活性材料,按照摩尔比正极活性材料:粘结剂(pvdf):导电剂(sp)=90:5:5混合,制成正极;以锂片作为负极,组装成纽扣电池,3.0-4.45v,50周的倍率循环测试结果见表2。

70.3、将实施例和对比例中的改性7系三元正极材料分别作为正极活性材料,按照摩尔比正极活性材料:粘结剂(pvdf):导电剂(sp)=96:2:2混合,制成正极;以石墨作为负极,,装成软包电池。将软包电池在80℃温度下贮存6h后,3.0-4.35v,1c充放电测试高温循环和胀气检测,结果见表3和图3。

71.表1理化结果

[0072][0073]

表2扣电50周倍率循环容量保持率

[0074]

编号1c/1c(充放)1c/3c(充放)1c/5c(充放)实施例194.6393.3192.60

对比例189.3083.2561.23对比例288.5685.3263.56对比例389.2373.2160.25对比例485.3683.2666.32

[0075]

表3软包电池高温测试

[0076]

编号厚度变化率内阻变化率实施例11.7%11.5%对比例126.3%22.3%对比例236.6%25.3%对比例338.5%30.2%

[0077]

注:表3中的厚度变化率%=(满电电池高温存储后电池厚度一原始厚度)/原始厚度

×

100;

[0078]

内阻变化率%=(满电电池高温存储后电池内阻一原始内阻)/原始内阻

×

100

[0079]

通过表1和表3以及图3中的测试结果可以看出,本发明中制得的改性7系三元正极材料表面残留锂明显减少,具有优异的倍率循环性能,同时改善了高温胀气的问题,取得了显著的进步。

[0080]

其他平行实施方案

[0081]

实施例4

[0082]

s1、将nicl2、cocl2、mncl4按摩尔比ni:co:mn=7.0:1.5:1.5的比例混合均匀,再加入氨水络合剂和氢氧化钾于反应釜中,通过磁力搅拌沉淀反应,洗涤干燥后得到镍钴锰氢氧化物ni

7.0

co

1.5

mn

1.5

(oh)2;

[0083]

s2、将步骤s1中得到的镍钴锰氢氧化物与电池级氢氧化锂摩尔比按1:1.02的配比进行混合10min,再加入占镍钴锰氢氧化物的0.8wt%的纳米级钒酸铋,混合2h混均匀后,放入匣钵中,打孔,在氧气气氛下烧结700℃保温10h,再升到945℃保温10h后,破碎除磁过筛后得到高电压单晶镍钴锰酸锂;

[0084]

s3、将步骤s2中的高电压单晶镍钴锰酸锂、占高电压单晶镍钴锰酸锂0.6wt%的氢氧化亚钴和占高电压单晶镍钴锰酸锂1.2wt%的偏铝酸锂,利用湿法包覆混合均匀后,在930℃保温8h通氧条件下烧结,烧结后破碎过筛得到一次颗粒为3-5μm左右的改性高电压单晶的lini

7.0

co

1.5

mn

1.5

o2。

[0085]

实施例5

[0086]

s1、将nicl2、cocl2、mncl4按摩尔比ni:co:mn=7.5:1.0:1.5的比例混合均匀,再加入氨水络合剂和氢氧化钾于反应釜中,通过磁力搅拌沉淀反应,洗涤干燥后得到镍钴锰氢氧化物ni

7.5

co

1.0

mn

1.5

(oh)2;

[0087]

s2、将步骤s1中得到的镍钴锰氢氧化物与电池级氢氧化锂摩尔比按1:1.09的配比进行混合10min,再加入占镍钴锰氢氧化物1.2wt%的纳米级钒酸铋,混合2h混均匀后,放入匣钵中,打孔,在氧气气氛下烧结800℃保温5h,再升到850℃保温12h后,破碎除磁过筛后得到高电压单晶镍钴锰酸锂;

[0088]

s3、将步骤s2中的高电压单晶镍钴锰酸锂、分别占高电压单晶镍钴锰酸锂1.5wt%的氢氧化亚钴和0.6wt%的偏铝酸锂,利用湿法包覆混合均匀后,在850℃保温12h通氧条件

下烧结,烧结后破碎过筛得到一次颗粒为3-5μm左右的改性高电压单晶的lini

7.5

co

1.0

mn

1.5

o2。

[0089]

将实施例4和实施例5制得的改性7系三元正极材料采用同实施例1-3中的测试方法进行测试,得到的测试结果与实施例1-3相似,具有同样优异的性能。

[0090]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0091]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。