1.本发明涉及海参养殖技术领域,特别涉及生物海参配合饲料。

背景技术:

2.随着海参养殖业迅猛发展,海参饵料单一和匮乏问题逐渐的暴露出来。微生物发酵饲料(microbial fermented feed)是一种营养丰富、适口性好、活菌含量高的生物饲料。在可控制的条件下,利用微生物代谢降解基质中复杂的的大分子物质,生成有机酸、可溶性肽等简单化合物。发酵技术通常有2种:固态发酵(ssf)和深层液体发酵(smf)。固态发酵是指微生物在缺乏自由流动液体或少量自由水的情况下,生长于固体基质上生物反应过程。例如,谷物、大米、米糠和麦麸等固体原料的发酵。与smf相比,ssf具有工艺简单、投资少、能耗低、利于微生物生长的自然环境等优点。因此,固体发酵在我国被广泛应用于饲料生产中。由于固态发酵含水量较低,因此只有有限数量的微生物进行,通常发酵微生物常用菌株菌包括霉菌、酵母菌及细菌的一些类群,例如乳酸菌、枯草芽孢杆菌等。

3.苜蓿在养殖行业已被广泛应用,特别是在畜牧业中已广泛应用,在水产生物养殖中的应用较少。其中苜蓿用于替代海参养殖中的藻类更是鲜有报道,仅王维新

7.研究对于苜蓿替代海藻的实际应用,研究发现,苜蓿替代海参饲料中海藻后,可成功饲喂海参维持生长。但由于海参的消化系统较为简单,海带中的褐藻胶、紫花苜蓿中纤维是制约其在海参饵料中可以稳定应用的重要影响因素。

4.随着我国沿海海参养殖产业的快速发展,海参天然饵料由于其产量低、成本较高以及受其养殖环境和条件限制等因素已无法满足海参养殖业快速发展的需求。因此,急需寻找海藻可替代资源,开发新型高营养低成本的海参配合饲料。

技术实现要素:

5.为弥补现有技术的不足,本发明提供一种紫花苜蓿饲料固态发酵工艺及其微生物发酵饲料。本发明提供的黑曲霉、枯草芽孢杆菌、植物乳酸菌混合菌固态发酵紫花苜蓿饲料使粗蛋白、可溶性蛋白和褐藻胶含量最佳,紫花苜蓿混合发酵饲料中val,ile和leu 3种必需氨基酸含量提高显著。

6.本发明首要保护的技术方案是,混合菌在紫花苜蓿微生物发酵饲料上的应用,以黑曲霉、枯草芽孢杆菌和植物乳杆菌作为混合发酵种子液对含有紫花苜蓿的饲料进行固态发酵,在海参配合饲料上的应用。

7.本发明同时提供一种紫花苜蓿饲料固态发酵工艺,以紫花苜蓿为主原料,以豆粕粉、海虹干粉等为辅料,采用微生物固态发酵法,并以7种益生菌:植物乳杆菌、西姆芽孢杆菌、枯草芽孢杆菌、地衣芽孢杆菌、解淀粉芽孢杆菌、酿酒酵母菌和黑曲霉作为发酵菌株,筛选获得最适于发酵海带、马尾藻和苜蓿饲料的菌株,并进行混菌发酵优化实验,建立发酵工艺。

8.紫花苜蓿饲料单菌发酵工艺具体为:

9.s1.制备发酵种子液,发酵种子液为枯草芽孢杆菌、解淀粉芽孢杆菌、植物乳杆菌、酿酒酵母、黑曲霉中一种,优选黑曲霉、枯草芽孢杆菌、解淀粉芽孢杆菌和植物乳杆菌。

10.s2.紫花苜蓿饲料固态发酵,发酵条件为:温度28~35℃,时间72~85h、接种量10~15%、料水比1:1.2~1:1.5。

11.如果制备混合菌固态发酵紫花苜蓿饲料,步骤s1具体为:

12.s1.制备混合发酵种子液,以黑曲霉为主发酵菌与枯草芽孢杆菌 植物乳杆菌按照1:1:1,1:2:2,1:3:3,2:1:2,2:2:3,2:3:1,3:1:3,3:2:1,3:3:2中任一接种比例进行混合发酵。

13.作为优选,接种比例为3:1:3,可溶性蛋白含量最大;接种比例2:1:2,3:1:3 和1:1:1发酵使得粗纤维降解效果最好;接种比例为3:3:2,粗蛋白含量最大。实际应用过程中,可根据需求选择不同接种比例。

14.更优选的接种比例为:黑曲霉 枯草芽孢杆菌 植物乳酸菌=3:1:3。

15.所述步骤s2中,含有10-90%苜蓿粉的紫花苜蓿饲料制备固态发酵原料,灭菌,将制备好的菌种发酵种子液按照接种配比接种到发酵原料培养基中发酵培养,发酵培养后烘干、粉碎、过筛即得紫花苜蓿微生物饲料。进一步优选,紫花苜蓿饲料包括:苜蓿粉47.5%、豆粕粉2%、海虹干粉2%、牡壳粉1%。

16.最优选的,发酵条件为:发酵温度33.5℃,时间81h、接种量为11.5%、料水比为1:1.25g/ml、每19h翻动一次。

17.本发明同时请求保护采用上述发酵工艺制备的微生物发酵饲料。

18.与现有技术相比,本发明的有益效果是:

19.本发明以紫花苜蓿为主原料,采用微生物混合菌株固态发酵优化工艺,摸索了混合菌株发酵最佳工艺,以黑曲霉、枯草芽孢杆菌、植物乳杆菌按照接种比例 3:1:3发酵苜蓿饲料的最优条件为发酵温度33.5℃,发酵时间81h,接种量为 11.5%,料水比为1:1.25g/ml,每19h翻动一次,所得样品粗蛋白为23.26%,可溶性蛋白为3.36%。苜蓿饲料的粗纤维为31.46%,与未发酵相比降低了 43.77%。还原糖11.78%,纤维素酶活51u/g,酸性蛋白酶活461.75u/g,含量均显著高于未发酵组。本发明饲料检测出17种游离氨基酸,且总氨基酸和总必需氨基酸含量显著高于单菌发酵和未发酵。在苜蓿混合发酵饲料中val,ile和leu 3种必需氨基酸含量显著高于3种单菌发酵。优化后的发酵饲料中还原糖、纤维素酶活、蛋白酶活、氨基酸等变化和对海参营养需求的符合度,为海参养殖中海藻可替代资源的应用奠定了实验基础。

附图说明

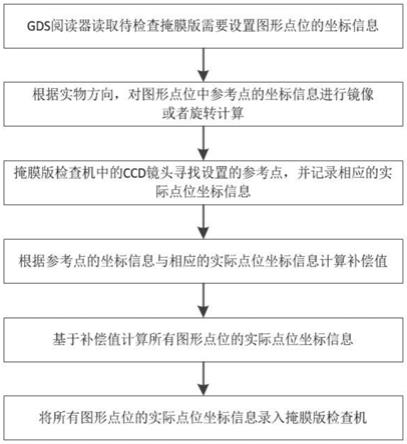

20.图1不同单菌固态发酵对苜蓿饲料中粗蛋白和可溶性蛋白含量的影响;

21.图2不同单菌固态发酵对苜蓿饲料中粗纤维含量的影响;

22.其中,图1-2图例含义为:0-未发酵;1-解淀粉芽孢杆菌;2-植物乳杆菌;3-酿酒酵母;4-黑曲霉;5-枯草芽孢杆菌;

23.图3不同混菌固态发酵对紫花苜蓿饲料中粗蛋白和可溶性蛋白含量的影响;

24.图4不同混菌固态发酵对紫花苜蓿饲料中粗纤维含量的影响;

25.其中,图3-4图例含义为:1-黑曲霉 枯草芽孢杆菌 植物乳杆菌;2-黑曲霉 枯草芽

孢杆菌 解淀粉芽孢杆菌;3-黑曲霉 解淀粉芽孢杆菌 植物乳杆菌;

26.图5不同菌种比例固态发酵对紫花苜蓿饲料中粗蛋白和可溶性蛋白含量的影响;

27.图6不同菌种比例固态发酵对紫花苜蓿饲料中粗纤维含量的影响;

28.其中,图5-6图例含义为:1-1:1:1;2-1:2:2;3-1:3:3;4-2:1:2;5-2:2:3;6-2:3:1; 7-3:1:3;8-3:2:1;9-3:3:2;

29.图7发酵温度对苜蓿饲料中粗蛋白(a)和可溶性蛋白(b)含量的影响;

30.图8发酵时间对苜蓿饲料中粗蛋白(a)和可溶性蛋白(b)含量的影响;

31.图9接种量对苜蓿饲料中粗蛋白(a)和可溶性蛋白(b)含量的影响;

32.图10料水比对苜蓿饲料粗蛋白(a)和可溶性蛋白(b)含量的影响;

33.图11各因素交互影响的3d图和等高线图;

34.图12各因素交互影响的3d图和等高线图;

35.图13不同饲料发酵前后酸性蛋白酶活力的变化。

具体实施方式

36.下面通过具体实施例详述本发明,但不限制本发明的保护范围。本发明涉及的枯草芽孢杆菌bacillus subtitlisyp1501,酿酒酵母saccharomyces cerevisiae,植物乳杆菌lactobacillus plantarum,地衣芽孢杆菌bacillus licheniformis,解淀粉芽孢杆菌bacillus amyloliquefaciens,西姆芽孢杆菌bacillussiamensis,黑曲霉 aspergillus niger,均可从商业途径获得,本实施例中上述菌种由大连民族大学海洋微生物研究所保存。紫花苜蓿、豆粕粉、海虹干粉、牡壳粉均市售可得。

37.本发明中涉及的发酵饲料配制如下:

38.紫花苜蓿经过预处理后烘干,粉碎并过60目筛。

39.(1)未发酵组(干重%):马尾藻粉47.5%、豆粕粉2%、海虹干粉2%、牡壳粉1%;

40.(2)紫花苜蓿组:苜蓿粉47.5%、豆粕粉2%、海虹干粉2%、牡壳粉1%。

41.本发明中涉及的培养基配制如下:

42.(1)lb培养基(g/l):酵母提取物5g,胰蛋白胨10g,氯化钠10g,蒸馏水定容至1000ml,调ph至7.0-7.3,121℃灭菌20min。固体培养基加20g琼脂。

43.(2)ypd培养基(g/l):葡萄糖20g,酵母提取物10g,蛋白胨20g,蒸馏水定容至1000ml,ph自然,121℃灭菌20min。固体培养基加20g琼脂。

44.(3)pda培养基(g/l):称取200g马铃薯,洗净去皮切碎,加水1000ml 煮沸0.5h,纱布过滤,再加10-20g葡萄糖,充分溶解后趁热纱布过滤,分装, ph自然,121℃灭菌20min。固体培养基加17-20g琼脂。

45.(4)发酵饲料培养基:按发酵饲料配方比例添加各组分并充分混合均匀,按适量料水比添加去离子水,一般固态发酵含水量约为基质的二分之一,其评判标准是使发酵饲料达到手握成团,落地松散的程度,ph自然,121℃灭菌20min。

46.本发明发酵工艺优化方法,具体包括以下步骤:

47.(1)发酵菌株的筛选

48.以7种益生菌:植物乳杆菌、西姆芽孢杆菌、枯草芽孢杆菌、地衣芽孢杆菌、解淀粉芽孢杆菌、酿酒酵母菌和黑曲霉为研究对象,以紫花苜蓿为主原料,通过粗蛋白、可溶性蛋

白、海藻褐藻胶以及苜蓿粗纤维含量指标,筛选获得最适于发酵苜蓿饲料的菌株。

49.(2)混合发酵菌株的筛选

50.在优异单菌基础上,采用三菌混合固态发酵并测定以上指标,分析发酵后各含量的变化,从而筛选出发酵效果最佳的混合菌株。在混合优异菌基础上,考察不同菌种添加比例对饲料的影响,确定优异菌的最佳配比。

51.(3)混菌发酵条件优化

52.通过研究发酵温度、发酵时间、接种量和料水比等关键因素对饲料产品品质的影响,确定合理的发酵工艺参数条件;采用响应面法对工艺参数进行优化,建立各因素间的预测模型,获得最优发酵参数。

53.(4)新型发酵配合饲料的评价

54.在最优发酵参数下,对饲料进行感官分析和基本成分分析以及发酵产物的关键营养指标分析。从营养学角度评价海参饲料的可替代资源。

55.实施例1发酵种子液的制备

56.(1)菌种活化:分别从枯草芽孢杆菌、地衣芽孢杆菌、解淀粉芽孢杆菌、西姆芽孢杆菌、植物乳杆菌和酿酒酵母菌菌种斜面培养基上用接种针取少量菌种于各菌种的液体种子培养基(一级菌种)中进行恒温培养48h。芽孢杆菌置于 36℃、180r/min摇床振荡培养;植物乳杆菌置于36℃静置培养;酿酒酵母菌置于28℃、180r/min摇床振荡培养。然后,将上述培养好的液体种子培养基(一级菌种)按1%的接种量接种到各菌种液体种子培养基中扩大培养24-48h,制成发酵种子液(二级菌种),菌液浓度不低于109cfu/l。

57.(2)孢子菌悬液制备:将黑曲霉接种在固体pda培养基上培养3-5d,直至黑曲霉孢子铺满整个培养皿,用20ml左右的灭菌水冲洗孢子,4层灭菌纱布过滤,采用血球计数板计算黑曲霉孢子悬液浓度,不低于109cfu/l,备用。

58.(3)活菌数测定:发酵液培养完成后,取样进行梯度稀释,测定od

600

值,并测定相应菌种的活菌数,采用涂布稀释计数,菌液浓度不低于109cfu/l时,进行发酵实验。

59.(4)经过计数,确定菌液浓度:枯草芽孢杆菌2.1

×

109cfu/l、地衣芽孢杆菌2.4

×

109cfu/l、解淀粉芽孢杆菌1.9

×

109cfu/l、西姆芽孢杆菌2.2

×

109cfu/l、植物乳杆菌2.5

×

109cfu/l、酿酒酵母菌2.3

×

109cfu/l、黑曲霉2.2

×

109cfu/l。

60.实施例2优异菌株的筛选

61.紫花苜蓿饲料固态发酵:分别用枯草芽孢杆菌、解淀粉芽孢杆菌、植物乳杆菌、酿酒酵母、黑曲霉发酵紫花苜蓿饲料,设定基础发酵参数为温度30℃、时间72h、接种量10%、料水比1:1.2。发酵完成后,以粗蛋白、可溶性蛋白和粗纤维含量为衡量指标,筛选出4种优异菌黑曲霉、枯草芽孢杆菌、解淀粉芽孢杆菌和植物乳杆菌。结果如图1-2所示,经不同菌发酵后,粗蛋白含量变化中,黑曲霉的发酵效果最好,粗蛋白为20.48%,与未发酵比提高了12.90%,枯草芽孢杆菌、酿酒酵母以及植物乳杆菌发酵效果次之;可溶性蛋白含量变化中,枯草芽孢杆菌、酿酒酵母、解淀粉芽孢杆菌、植物乳杆菌的发酵效果最好,分别提高了36.84%、30.70%、17.54%和14.91%。通过不同微生物菌株发酵能有效降低苜蓿中粗纤维的含量。其中黑曲霉对苜蓿饲料发酵效果最好,粗纤维降解率为 35.14%,显著高于其他菌株发酵效果,其次是枯草和解淀粉芽孢杆菌,显著高于其余菌株。黑曲霉能分泌淀粉酶,纤维素酶等酶系,可降解苜蓿中的纤维素,从而使苜蓿饲料的蛋白含量有所上升。黑曲霉在利

用苜蓿和豆粕等物质中的营养进行自身生长和代谢的过程中,可利用纤维素酶分解原料和辅料中部分粗纤维,合成黑曲霉菌体蛋白。

62.在4种优异菌基础上,3种之间进行组合形成多种混合发酵组分别对紫花苜蓿饲料发酵,考察发酵过程中粗蛋白、可溶性蛋白和粗纤维含量的变化,确定混合优异菌。以黑曲霉作为主发酵菌,分别与枯草芽孢杆菌、解淀粉芽孢杆菌和植物乳杆菌进行3菌组合,按接种比例1:1:1进行混合发酵,分析不同混菌组合对苜蓿饲料发酵效果的影响。图3可知,粗蛋白含量变化对比,第1组(黑曲霉 枯草芽孢杆菌 植物乳杆菌)与第3组(黑曲霉 解淀粉芽孢杆菌 植物乳杆菌) 发酵效果相对最好;可溶性蛋白含量变化对比,发酵效果最好的为第1组(黑曲霉 枯草芽孢杆菌 植物乳杆菌),综合考虑,混菌发酵对苜蓿中粗蛋白、可溶性蛋白以及粗纤维的影响,确定黑曲霉 枯草芽孢杆菌 植物乳杆菌作为混合优异菌。

63.实施例3混菌接种比例对比

64.本实施例通过优异混菌的不同菌种添加比例对发酵紫花苜蓿粗蛋白、可溶性蛋白和粗纤维含量的影响,获得针对不同需求最佳接种配比。

65.本实施例中以黑曲霉、枯草芽孢杆菌、植物乳杆菌为混菌发酵菌,各菌种间的添加比例按照黑曲霉:枯草芽孢杆菌:植物乳杆菌=1:1:1,1:2:2,1:3:3,2:1:2, 2:2:3,2:3:1,3:1:3,3:2:1,3:3:2,在发酵时间72h、发酵温度30℃、接种量10%、料水比1:1.2的条件下,通过混菌的不同添加比例进行发酵后,苜蓿饲料的粗蛋白含量有一定的变化,其中比例3:3:2与1:1:1,1:2:2,1:3:3,2:1:2,2:3:1,3:2:1 之间的粗蛋白差异显著,但与比例3:1:3的差异不显著。苜蓿处理组的可溶性蛋白含量均有不同程度的变化,除1:3:3和2:1:2外,其余比例的可溶性蛋白均差异显著,其中比例为3:1:3时,可溶性蛋白含量最大,为3.43%。由图6可知,经混菌的不同添加比例进行发酵后,苜蓿处理组中粗纤维均可有效降解。其中由 2:1:2,3:1:3和1:1:1发酵使得粗纤维降解效果最好,但3者间差异不明显,其降解率依次为36.44%、33.90%和33.30%。

66.综合考虑,确定最优配比混菌是黑曲霉 枯草芽孢杆菌 植物乳酸菌=3:1:3。

67.实施例4发酵饲料的感官评价

68.将固态发酵原料分装于250ml锥形瓶中,去离子水按适量的料水比1:1.2添加,121℃灭菌20min。冷却后,将制备好的菌种发酵种子液按照实施例3设计的菌种接种配比接种到发酵原料培养基中,用灭菌竹签搅拌均匀,用八层纱布封口,30℃恒温静置发酵培养定量时间,发酵培养24h后于超净工作台搅拌透气。发酵结束后将饵料在50℃恒温箱中烘干,利用粉碎机机将其粉碎过60目筛,即为发酵饲料。

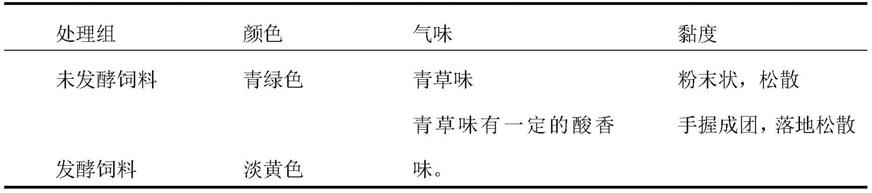

69.表1苜蓿饲料的感官评价

[0070][0071]

结果表明,饲料经菌发酵后,苜蓿饲料颜色变成了淡黄色;嗅觉上,苜蓿饲料具有酸香味;质地上更加柔软松散有黏性。

[0072]

实施例5紫花苜蓿饲料混合菌固态发酵

[0073]

紫花苜蓿的发酵基础条件为:温度30℃,时间72h,接种量10%,料水比 1:1.2。

[0074]

对比不同温度、时间、接种量及料水比下的发酵结果。

[0075]

(1)发酵温度对紫花苜蓿饲料中粗蛋白和可溶性蛋白含量的影响

[0076]

如图7所示,黑曲霉 枯草芽孢杆菌 植物乳杆菌(3:1:3)在30℃条件下发酵苜蓿饲料的粗蛋白和可溶性蛋白含量达到最大值,分别为22.23%和3.47%。因此选择30℃为最适温度。

[0077]

(2)发酵时间对紫花苜蓿饲料中粗蛋白和可溶性蛋白含量的影响

[0078]

如图8所示,粗蛋白和可溶性蛋白含量均随发酵时间延长含量逐渐增加后略有下降。由图8a可见,粗蛋白含量在60h达到最大值,但60-84h间粗蛋白变化差异不显著;96h时有所下降。由图8b可见,可溶性蛋白含量在84h达到最高点。综合考虑选择84h为最适时间。

[0079]

(3)接种量对紫花苜蓿饲料中粗蛋白和可溶性蛋白含量的影响

[0080]

如图9所示,随着接种量的增加,苜蓿饲料的粗蛋白和可溶性蛋白含量呈先增加后下降趋势。接种量为11%时,粗蛋白和可溶性蛋白含量达到最高,分别为 23.99%和3.32%。因此,选择11%为最适接种量。

[0081]

(4)料水比对苜蓿饲料中粗蛋白和可溶性蛋白含量的影响

[0082]

如图10所示,随着含水量的增加,粗蛋白和可溶性蛋白含量呈先上升后下降趋势。料水比1:1.2时,粗蛋白和可溶性蛋白含量达到最高,分别为21.65%和 3.32%。因此,选择1:1.2为最适料水比。

[0083]

实施例6混合菌比例

[0084]

采用响应面法优化发酵条件,分别以粗蛋白含量和可溶性蛋白含量为指标建立回归模型。

[0085]

表2以粗蛋白含量为指标建立回归方程方差分析表

[0086]

[0087][0088]

注:**表示极显著(p《0.01);*表示显著(p《0.05);

△

表示不显著。

[0089]

由表2可知,以粗蛋白含量为指标建立的回归模型为极显著(p《0.01),说明与实际情况拟合良好;整体分析来看,回归模型的拟合程度良好。较好地反映了苜蓿发酵后的粗蛋白含量与发酵时间、发酵温度、接种量、料水比和翻动次数之间的相互作用关系。影响顺序依次为a(温度)》e(翻动次数)》c(接种量)》b (时间)》d(料水比),其中a、b、c、d、e五项对结果影响极显著。交互项 ac(温度和接种量)、ad(温度和料水比)和ae(温度和翻动次数)的影响极显著,de(料水比和翻动次数)的影响显著。可以看出,各因素对粗蛋白的影响不是一个简单的线性关系。所得二次回归方程的三维曲面图和等高线图,结果见图11。运用软件optimization对回归模型进行分析,求得最佳发酵条件,以期达到饲料粗蛋白含量最大化。经过分析,在发酵温度33.34℃、时间80.74h、接种量11.48%、料水比1:1.25g/ml、翻动次数19.49h/次时达到最优发酵条件,粗蛋白为23.35%。

[0090]

表3以可溶性蛋白含量为指标建立回归方程方差分析表

[0091][0092][0093]

注:**表示极显著(p《0.01);*表示显著(p《0.05);

△

表示不显著。

[0094]

由表3可知,以可溶性蛋白含量为指标建立的回归模型为极显著(p《0.01),说明与实际情况拟合良好;该模型的决定系数r2为0.9894,回归模型p《0.01,失拟项值p》0.05,说

明此模型失拟不显著,回归显著。影响顺序依次为a(温度)》e(翻动次数))》c(接种量)》d(料水比)》b(时间),其中a、b、 c、d、e五项对结果影响极显著。交互项ab(温度和时间)、ad(温度和料水比)、ae(温度和翻动次数)、bc(时间和接种量)和de(料水比和翻动次数)的影响极显著,ce(接种量和翻动次数)的影响显著;所得二次回归方程的三维曲面图和等高线图,结果见图12。运用软件optimization对回归模型进行分析,求得最佳发酵条件,以期达到饲料可溶性蛋白含量最大化。经过分析,在发酵温度33.52℃、发酵时间81.92h、接种量11.88%、料水比1:1.25g/ml、每 18.43h翻动一次时,达到最优发酵条件,可溶性蛋白为3.36%。

[0095]

为了检验复合益生菌固态发酵苜蓿饲料的条件优化工艺的可靠性,在结合实际生产的前提下,按照响应面法优化条件,将反应体系条件简化为发酵温度 33.5℃,时间81h、接种量为11.5%、料水比为1:1.25g/ml、每19h翻动一次,发酵后,测得其褐藻胶、粗蛋白和可溶性蛋白含量分别为9.84%、23.26%和3.36%。

[0096]

实施例7

[0097]

采用优选发酵工艺制备混合菌株发酵饲料,对未发酵苜蓿饲料及混合菌株发酵的苜蓿饲料恒温干燥后,根据以下标准进行粗蛋白、粗脂肪、灰分、总糖含量的测定,结果见表4。

[0098]

(1)gb/t 6432-2018饲料中粗蛋白测定凯氏定氮法

[0099]

(2)gb/t 6438-2007饲料中总灰分测定

[0100]

(3)gb/t 6433-2006饲料中粗脂肪测定索氏抽提法

[0101]

(4)db12/t 847-2018总糖测定苯酚-硫酸法

[0102]

表4.饲料发酵前后基础成分变化

[0103][0104]

还原糖含量

[0105]

紫花苜蓿经过黑曲霉 枯草芽孢杆菌 植物乳杆菌(3:1:3)混合菌株发酵后,还原糖达到11.78%,是未发酵组的3.80倍。

[0106]

纤维素酶活力含量

[0107]

苜蓿组饲料经过混菌固态发酵后,发酵产物中纤维素酶活的含量均显著增加,其中,苜蓿组未发酵时酶活为4.97u/g,发酵后,酶活为51u/g。

[0108]

黑曲霉利用饲料中的营养能分泌纤维素酶及其他消化酶,纤维素酶则可以将发酵物质中的大分子碳水化合物降解为小分子葡萄糖,从而导致纤维素酶酶活力升高。

[0109]

酸性蛋白酶活力含量

[0110]

l-酪氨酸标准曲线回归方程为y=0.0095x-0.0043,r2=0.9992,该标准曲线线性拟合较好,可用于酸性蛋白酶活力的计算。

[0111]

从图13可看出,3种饲料经过混菌固态发酵后,发酵产物中酸性蛋白酶活的含量均显著增加。苜蓿组酶活由未发酵前的88.42u/g提高到发酵后的 461.75u/g。不同的菌株产生的酶系会有所不同,当酵母菌、枯草芽孢杆菌、植物乳杆菌和黑曲霉之间进行混合发酵时,各菌株之间会形成良好的协同共生关系,对蛋白酶的合成有一定的帮助,从而使蛋白酶活性大大增加。

[0112]

氨基酸含量

[0113]

不同混合菌株发酵的紫花苜蓿饲料中氨基酸的测定结果分别见表

[0114]

表5单菌和混菌发酵苜蓿饲料中游离氨基酸的含量(mg/g)

[0115][0116][0117]

注:混合发酵菌为黑曲霉:枯草芽孢杆菌:植物乳杆菌=3:1:3

[0118]

在5组未发酵和发酵饲料中发现了17种游离氨基酸,氨基酸含量随饲料的发酵有所变化。通过混合益生菌的固态发酵,饲料的风味氨基酸(包括asp,glu, ala,tyr和phe等)的含量显著增加,另外,ser,ile,lys,arg和pro 5种氨基酸显著高于未发酵饲料;且混合菌株发酵饲料的总游离氨基酸含量显着高于未发酵饲料。在测得的17种氨基酸中必需氨基酸

和非必需氨基酸种类较为齐全。

[0119]

在苜蓿饲料中,混合发酵饲料的必需氨基酸含量(包括val,ile,leu)显著大于3种单菌发酵饲料中的含量(p《0.05);总氨基酸和总必需氨基酸含量显著大于2株单菌(枯草芽孢杆菌和黑曲霉)发酵和未发酵饲料中的含量(p《0.05)。已有研究表明,海参体壁中氨基酸含量较高的有arg、asp、glu、gly、lys、val 等;其中,glu含量最高,其次是gly,含量最低的为cys。因此,苜蓿饲料发酵后能满足海参的氨基酸需求。

[0120]

实施例8发酵产物饲喂海参效果评价

[0121]

本发明苜蓿粉可以按比例10-90%单独添加至海参饲料中,海参饲料可以是本领域已知饲料,比如含有10-60%的藻类、10-50%面粉和/或豆粕粉、1-20%海虹干粉和/或牡壳粉、10-30%海泥。本实施例将苜蓿粉添加至含25%的马尾藻粉的海参饲料中。

[0122]

1.发酵原料:苜蓿粉15%、马尾藻粉25%,面粉20%,豆粕粉14%、海虹干粉 4%、牡壳粉2%、海泥20%

[0123]

先将紫花苜蓿和马尾藻烘干至水分含量小于12%,然后将其与配方中的其它原料混合粉碎至60目备用。

[0124]

2.以优化的混菌:枯草芽孢杆菌 植物乳杆菌 酿酒酵母(3:2:1)作为发酵菌剂,按照下列配方按照最优发酵工艺条件进行发酵:发酵温度33.5℃,时间81h、接种量为11.5%、料水比为1:1.25、每19h翻动一次。以获得的发酵原料进行海参饲喂,与不发酵原料对比,评价发酵原料的饲喂效果。

[0125]

表6海参的消化性能和免疫性能评价

[0126][0127]

净增长率:wg(%)=[(w

t-w0)/w0]

×

100

[0128]

特殊生长率:sgr=(inw

t

-inw0)/t

×

100%

[0129]

式中:ln为自然对数,w0为试验开始平均体质量,w

t

为试验结束后平均体质量, t为试验时间(60天)

[0130]

表7海参的生长性能评价

[0131]

组别初质量(g)终质量(g)wg%sgr(%/d)未发酵组7.31

±

0.411235

±

0.4068.95

±

0.330.87

±

0.29发酵组7.42

±

0.4515.87

±

0.37111.39

±

0.7711.27

±

0.18

[0132]

以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造披露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。