1.本发明涉及高分子合成技术领域,具体而言涉及一种异戊烯醇嵌段聚醚的合成方法。

背景技术:

2.聚羧酸系的混凝土减水剂具有高效、无毒、无污染和对环境友好等诸多优点,聚羧酸系的混凝土减水剂通常以烯丙基聚氧乙烯/聚氧丙烯醚为主要单体,与马来酸酐、丙烯酸、烯丙基磺酸钠、甲基丙烯酸或苯乙烯等不饱和化合物进行共聚制得。而带有支链的烯丙基聚氧乙烯/聚氧丙烯醚(典型的如异戊烯醇聚氧乙烯醚)为单体制得的聚羧酸减水剂是近年发展起来的第四代聚羧酸系减水剂,它具有更为高效的性能,如掺量更低、减水率更高,且混凝土拌合物的流动性和流动保持性好、塌落度损失低、增强效果潜力大以及收缩率低,其用途也更为广泛、适应性更强,可应用于水利、核电工程等重要的领域。

3.合成聚羧酸减水剂所使用的单体主要包括烯丙醇聚氧乙烯醚、甲基烯丙醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚,其中异戊烯醇聚氧乙烯醚市场适应性最好,商业化应用最为广泛。

4.市面上常规异戊烯醇聚氧乙烯醚牌号为tpeg-2400、tpeg-3000,均为异戊烯醇与环氧乙烷聚合物。随着国民经济的快速发展,国内建设量也越来越大,各种民用、铁路、公路、桥梁、隧道、水电、海港、码头、机场等重大、重点工程的施工都离不开高性能混凝土、自密实混凝土、高强度混凝土、高流动性混凝土,混凝土用量要求越来越大,质量要求越来越高,各种性能混凝土的生产离不开高性能的减水剂,开发功能性聚羧酸减水剂大单体迫在眉睫。

技术实现要素:

5.针对现有技术,本发明的目的在于开发一种功能性减水剂聚醚单体,提供一种异戊烯醇嵌段聚醚的合成方法,通过异戊烯醇与环氧乙烷、环氧丙烷按一定比例嵌段聚合,而后用环氧乙烷封端,分子量控制在1000-1400,调整分子结构及分子量,实现水泥和易性好、混凝土强度高、高减水性能。

6.一种异戊烯醇嵌段聚醚的合成方法,所述合成方法包括以下步骤:

7.步骤1)以异戊烯醇为起始剂,温度控制在90-150℃,压力控制在200-500kpa,在10-30分钟内一次性加入催化剂后,滴加环氧乙烷进行阴离子聚合反应,得到异戊烯醇醇低聚物,具体合成路线如下:

8.ch2=c(ch3)ch2ch2oh na

→

ch2=c(ch3)ch2ch2ona

[0009][0010]

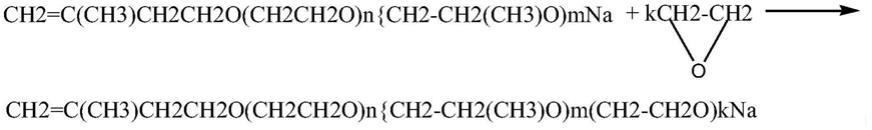

步骤2)将步骤1得到的异戊烯醇低聚物中加入环氧丙烷进行阴离子聚合反应,得到异戊烯醇嵌段聚醚,温度控制在90-150℃,压力控制在200-500kpa,具体合成路线如下:

[0011][0012]

步骤3)将步骤2得到的异戊烯醇嵌段聚醚中加入环氧乙烷进行阴离子聚合反应进行封端,得到异戊烯醇嵌段聚醚;温度控制在90-150℃,压力控制在200-500kpa,分子质量控制在1000-1400:

[0013][0014]

优选地:步骤1、步骤2和步骤3的合成反应温度控制在115

±

2℃,压力控制在200

±

50kpa时效果较佳。

[0015]

优选地:催化剂加入量为产品总量的0.4

‰‑

0.6

‰

时效果较佳。

[0016]

优选地:所述的步骤1中异戊烯醇加入量、步骤1中环氧乙烷加入量、步骤2中环氧丙烷加入量和步骤3中环氧乙烷的加入量的质量比为=1:(12-16):(3-5):(1-3)。

[0017]

本发明的有益效果是:

[0018]

1)本发明通过分子结构设计,增加了环氧丙烷嵌段而后用环氧乙烷封端在不改变产品水溶性的情况下,提高了产品水泥和易性。

[0019]

2)本发明通过反复实验摸索,得到环氧丙烷、环氧乙烷嵌段匹配的最佳比例提高下游混凝土强度的同时,小分子量的设计,在不影响保塌性能的前提下,提高下游产品的减水性能。

具体实施方式

[0020]

下面结合实施例对本发明作进一步说明。

[0021]

实施例1

[0022]

1)在反应釜中加入86重量份异戊烯醇,在10-15min内加入1重量份催化剂金属钠,控制反应温度为30-50℃,反应时间30min;反应结束后氮气置换,升温至85℃,滴加660重量份环氧乙烷,控制反应温度为115℃,反应压力为200-250kpa,反应时间2h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0023]

2)向步骤1)中滴加174重量份环氧丙烷,控制反应温度在115

±

2℃,反应压力为250-300kpa,反应时间为1h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0024]

3)向步骤2)中滴加80重量份环氧乙烷,控制反应温度在115℃,反应压力为200-250kpa,反应时间为30min;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压,加入冰醋酸中和降温得到产品;

[0025]

实施例2

[0026]

1)在反应釜中加入86重量份异戊烯醇,在10-15min内加入1重量份催化剂金属钾,控制反应温度为30-50℃,反应时间30min;反应结束后氮气置换,升温至85℃,滴加540重量份环氧乙烷,控制反应温度为115℃,反应压力为200-250kpa,反应时间2h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0027]

2)向步骤1)中滴加220重量份环氧丙烷,控制反应温度在115

±

2℃,反应压力为250-300kpa,反应时间为1h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0028]

3)向步骤2)中滴加154重量份环氧乙烷,控制反应温度在115℃,反应压力为200-250kpa,反应时间为30min;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压,加入冰醋酸中和降温得到产品;

[0029]

实施例3

[0030]

1)在反应釜中加入86重量份异戊烯醇,在10-15min内加入1重量份催化剂金属钠,控制反应温度为30-50℃,反应时间30min;反应结束后氮气置换,升温至85℃,滴加720重量份环氧乙烷,控制反应温度为115℃,反应压力为200-250kpa,反应时间2h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0031]

2)向步骤1)中滴加140重量份环氧丙烷,控制反应温度在115

±

2℃,反应压力为250-300kpa,反应时间为1h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0032]

3)向步骤2)中滴加54重量份环氧乙烷,控制反应温度在115℃,反应压力为200-250kpa,反应时间为30min;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压,加入冰醋酸中和降温得到产品;

[0033]

对比例1

[0034]

1)在反应釜中加入86重量份异戊烯醇,在10-15min内加入1重量份催化剂金属钠,控制反应温度为30-50℃,反应时间30min;反应结束后氮气置换,升温至85℃,滴加214重量份环氧乙烷,控制反应温度为115℃,反应压力为200-250kpa,反应时间2h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0035]

2)向步骤1)中继续滴加700重量份环氧乙烷,控制反应温度在115

±

2℃,反应压力为250-300kpa,反应时间为1h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压,加入冰醋酸中和降温得到产品;

[0036]

对比例2

[0037]

1)在反应釜中加入86重量份异戊烯醇,在10-15min内加入1重量份催化剂金属钠,控制反应温度为30-50℃,反应时间30min;反应结束后氮气置换,升温至85℃,滴加214重量

份环氧乙烷,控制反应温度为115℃,反应压力为200-250kpa,反应时间2h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0038]

2)向步骤1)中滴加700重量份环氧丙烷,控制反应温度在115

±

2℃,反应压力为250-300kpa,反应时间为1h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压,加入冰醋酸中和降温得到产品;

[0039]

对比例3

[0040]

1)在反应釜中加入86重量份异戊烯醇,在10-15min内加入1重量份催化剂金属钾,控制反应温度为30-50℃,反应时间30min;反应结束后氮气置换,升温至85℃,滴加214重量份环氧丙烷,控制反应温度为115℃,反应压力为200-250kpa,反应时间2h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压;

[0041]

4)向步骤1)中滴加700重量份环氧乙烷,控制反应温度在115

±

2℃,反应压力为250-300kpa,反应时间为1h;反应结束后在反应条件下熟化至20min内温度不升、压力不降,降温至105℃,反应器抽负压至-50kpa,汽提15min后关闭真空,反应器氮气补压至微正压,加入冰醋酸中和降温得到产品;

[0042]

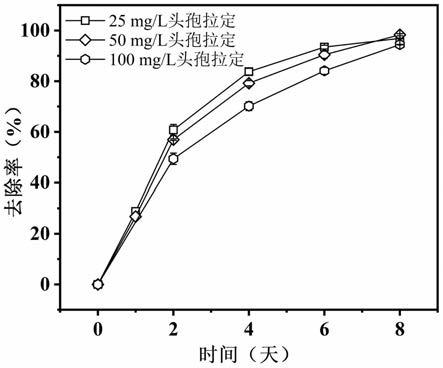

上述实施例、对比例合成的样品进行母液合成,应用性能测试,分析数据如下:

[0043]

[0044]

综述:与标样对比,实施例的净浆流动度明显优于对比例,且优于标准样品的应用性能,减水性能良好,延时流动度,也明显优于对比例,且优于标准样品的应用性能,保塌性能良好,说明经嵌段封端后聚醚合成下游减水剂与水泥和易性明显提高,适合进行产业化广泛推广。

[0045]

以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。