一种适用于gap基浇注炸药及推进剂的复合含能增塑剂及其制法和应用

技术领域

1.本发明涉及gap基浇注炸药及固体推进剂领域,更进一步说,涉及一种适用于gap基浇注炸药及推进剂的复合含能增塑剂及其制法和应用。

背景技术:

2.端羟基聚叠氮缩水甘油醚(gap)因为具有生成焓高、密度大、特征信号低、感度低,而且制造简单,具有优良的粘结性能,已成为炸药、推进剂领域含能粘结剂研究的热点。

3.在炸药高能钝感的发展需求下,含能增塑剂由于自身含有的叠氮基、硝基或硝酸酯基等等在内的含能基团,在反应时可以提供更多的能量,改善炸药爆炸时氧化剂的燃烧环境,提高炸药的能量水平,与传统的惰性增塑剂相比具有很大的优势。

4.目前单一含能增塑剂的使用存在着一些不足,比如硝化甘油,虽然增塑效果好,能量高,但是其分子量小,挥发性较高,容易出现增塑剂迁移的问题;再如硝基类增塑剂代表双(2,2-二硝基丙基)缩乙醛含有较高的能量,感度适中,但是存在化学稳定性和热稳定性差的问题。单一含能增塑剂大都只能满足炸药部分方面的性能要求,往往存在着一些缺点。

5.因此,需要一种复合含能增塑剂把不同种类的含能增塑剂优势结合起来,弥补gap基粘结剂体系中单一增塑剂不能满足的性能缺陷。采用合适的含能增塑剂复合,这样不仅可以提高产品的能量,还可以设计出相容性好,稳定性高、感度适中、渗油率低、工艺性能好的产品,有助于提高产品的整体性能。

技术实现要素:

6.为了解决现有技术中存在的gap基浇注炸药及推进剂体系中,单一增塑剂存在的粘度高、渗油率高、能量较低、相容性差等问题,本发明提出一种复合含能增塑剂。具体地说涉及一种适用于gap基浇注炸药及推进剂的复合含能增塑剂及其制法和应用。

7.本发明目的之一是提供一种适用于gap基浇注炸药及推进剂的复合含能增塑剂,可包含两种及两种以上含能增塑剂;

8.所述复合含能增塑剂可包含叠氮基类含能增塑剂和其他类含能增塑剂;

9.其中,以所述复合含能增塑剂的总重量为100重量%计,所述叠氮基类含能增塑剂的用量可为10~90重量%,优选为20~80重量%,所述其他类含能增塑剂的用量可为10~90重量%,优选为20~80重量%;

10.所述其他类含能增塑剂可选自含硝酸酯基类、含氮杂环类、含偕二硝基类含能增塑剂等中的至少一种,优选两种或三种。

11.其中,

12.所述含硝酸酯基类含能增塑剂可选自二缩三乙二醇二硝酸酯(tegdn)、一缩二乙二醇二硝酸酯(degdn)、乙二醇二硝酸酯(egdn)、1,2,4-丁三醇三硝酸酯(bttn)、三羟甲基乙烷三硝酸酯(tmetn)、丁基硝酸酯乙基硝铵(bu-nena)等中的至少一种;

13.和/或,

14.所述含氮杂环类含能增塑剂可选自3-硝基呋咱-4-甲醚(nfme)、1-烯丙基-3(5),4-二硝基吡唑(adnp)和1-炔丙基-3(5),4-二硝基吡唑(pdnp)等中的至少一种;

15.和/或,

16.所述含偕二硝基类含能增塑剂可选自双(2,2-二硝基丙醇)缩甲醛(bdnpf)、双(2,2-二硝基丙醇)缩乙醛(bdnpa)、4,4-二硝基-1,7-二叠氮基庚烷(dnhda)、2,2-二硝基-1,3-二硝酸酯基丙烷(npn)、2,2-二硝基-1,3-丙二醇缩二甲醛(addf)和2,2-二硝基-1,3-二(2-叠氮乙酰氧基)丙烷(dnap)等中的至少一种。

17.所述叠氮基类含能增塑剂可选自单一叠氮基、叠氮硝基、叠氮氟二硝基、叠氮硝胺基的含能增塑剂等中至少一种;其中,

18.所述单一叠氮基含能增塑剂可选自双(1,3-二叠氮基丙基)缩甲醛(bdpf)、双叠氮乙二醇二己酸酯(egbaa)、端酯基聚叠氮缩水甘油醚(gape)、端叠氮基聚叠氮缩水甘油醚(gapa)等中的至少一种;和/或,

19.所述叠氮硝基含能增塑剂可选自:1,3-二叠氮基-2-丙基-n-硝基-n-三硝基丙基氨基甲酸酯(dantc)、1,9-二叠氮基-2,2,8,8-四硝基-4,6-二氧杂壬烷、1,11-二叠氮基-2,2,10,10-四硝基-5,7-二氧杂十一烷等中的至少一种;和/或,

20.所述叠氮氟二硝基含能增塑剂可选自叠氮甲基-二(氟二硝基乙基)胺(amfa)和2,3-二叠氮丙氧甲基-二(氟二硝基乙基)胺(dafam)中的至少一种;和/或,

21.所述叠氮硝胺基含能增塑剂可选自1,6-二叠氮基-2,5-二硝基氮杂己烷、1,5-二叠氮基-2,4-二硝基氮杂戊烷(dadzp)、双(2-叠氮基乙氧基甲基)硝胺等中的至少一种。

22.本发明目的之二是提供所述复合含能增塑剂的制备方法,可包含以下步骤:

23.对所述复合含能增塑剂的各组分进行减压及加热旋蒸处理,得到所述复合含能增塑剂。

24.所述减压加热旋蒸处理可包含以下步骤:

25.1)所述减压处理:将叠氮基类含能增塑剂和其他类含能增塑剂在内的组分进行混合,置于旋蒸瓶中,进行抽真空减压处理;

26.2)所述旋蒸处理:在50~80℃条件下,对所述增塑剂混合组分进行旋蒸。

27.其中,

28.步骤1)中旋蒸瓶减压所得到的真空度为-0.1~0mpa;

29.步骤2)中的所述旋蒸温度优选为50~70℃。

30.步骤2)中所述旋蒸处理的转速为10~120rpm;

31.步骤2)所述旋蒸处理的时间为1~5小时。

32.本发明目的之三是提供所述复合含能增塑剂在gap基浇注炸药或推进剂中的应用。

33.本发明所述复合含能增塑剂分子中含有含能基团,可以提高增塑剂组分的能量水平,更重要的是可以结合两种或多种增塑剂的优点,将不同增塑剂的优缺点互补,解决目前单一含能增塑剂使用过程中存在的相容性差、易迁移和粘度高等方面的问题,改善gap基浇注炸药及推进剂的能量水平、力学性能、工艺性能等。

34.与现有技术相比,本发明至少具有以下优点:

35.(1)本发明对含能增塑剂采用减压加热旋蒸处理,提高热安定性,提高混合炸药的热稳定性。

36.(2)本发明对不同类型的含能增塑剂进行复配,利用增塑剂分子间的弱相互作用,显著降低了炸药药浆的粘度,提高了固相含量。

37.(3)采用复合增塑剂降低了成型药柱的渗油率,改善了药柱易渗油的问题。

具体实施方式

38.下面结合实施例,进一步说明本发明。但本发明不受这些实施例的限制。

39.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

40.原料来源

41.gap、gape、gapa、bu-nena、bdnpa/f,购自黎明化工设计研究院;

42.tegdn,购自宜宾北方川安化工有限公司。

43.实施例1:

44.本实施例用于说明本发明的一种用于gap基浇注炸药及推进剂体系的复合含能增塑剂及其制备方法。

45.所述复合含能增塑剂有丁基硝酸酯乙基硝铵(bu-nena)和端酯基聚叠氮缩水甘油醚(gape),以复合含能增塑剂的总重量为基准,丁基硝氧乙基硝铵的含量为33重量%,端酯基聚叠氮缩水甘油醚的含量为67重量%。

46.将以上含能增塑剂制备复合含能增塑剂的步骤:

47.首先将丁基硝氧乙基硝铵和端酯基聚叠氮缩水甘油醚密封置于旋蒸瓶中,采用真空泵将旋蒸瓶减压到-0.1mpa。然后加热温度到60℃,调节旋蒸转速为50rpm,旋蒸两小时,得到复合含能增塑剂a。

48.实施例2:

49.本实施例用于说明本发明的一种用于gap基浇注炸药及推进剂体系的复合含能增塑剂及其制备方法。

50.所述复合含能增塑剂有二缩三乙二醇二硝酸酯(tegdn)和端叠氮基聚叠氮缩水甘油醚gapa,以复合含能增塑剂的总重量为基准,tegdn的含量为40重量%,gapa的含量为60重量%。

51.将以上含能增塑剂制备复合含能增塑剂得步骤:

52.首先将tegdn和gapa密封置于旋蒸瓶中,采用真空泵将旋蒸瓶减压到-0.08mpa。然后加热温度到55℃,调节旋蒸转速为40rpm,旋蒸两小时,即可得到复合含能增塑剂b。

53.实施例3:

54.本实施例用于说明本发明的一种用于gap基浇注炸药及推进剂体系的复合含能增塑及其制备方法。

55.所述复合含能增塑剂有双(2,2-二硝基丙基)缩乙醛/缩甲醛(bdnpa/f)(其中bdnpa与bdnpf的重量比为1:1)和端酯基聚叠氮缩水甘油醚(gape),以复合含能增塑剂的总

重量为基准,双(2,2-二硝基丙基)缩乙醛/缩甲醛的含量为40重量%,端酯基聚叠氮缩水甘油醚的含量为60重量%。

56.将以上含能增塑剂通过以下步骤制备复合含能增塑剂:

57.首先,将双(2,2-二硝基丙基)缩乙醛/缩甲醛(bdnpa/f)和端酯基聚叠氮缩水甘油醚(gape)密封置于旋蒸瓶中,采用真空泵将旋蒸瓶减压到-0.05mpa。然后加热温度到70℃,调节旋蒸转速为60rpm,旋蒸三小时,得到复合含能增塑剂c。

58.实施例4:

59.本实施例用于说明本发明的一种用于gap基浇注炸药及推进剂体系的复合含能增塑及其制备方法。

60.所述复合含能增塑剂有双(2,2-二硝基丙基)缩乙醛/缩甲醛(bdnpa/f)、丁基硝酸酯乙基硝铵(bu-nena)和端酯基聚叠氮缩水甘油醚(gape),以复合含能增塑剂的总重量为基准,双(2,2-二硝基丙基)缩乙醛/缩甲醛的含量为30重量%,丁基硝酸酯乙基硝铵的含量为30重量%,端酯基聚叠氮缩水甘油醚的含量为40重量%。

61.将以上含能增塑剂通过以下步骤制备复合含能增塑剂:

62.首先,将双(2,2-二硝基丙基)缩乙醛/缩甲醛(bdnpa/f)、丁基硝酸酯乙基硝铵(bu-nena)和端酯基聚叠氮缩水甘油醚(gape)密封置于旋蒸瓶中,采用真空泵将旋蒸瓶减压到-0.05mpa。然后加热温度到60℃,调节旋蒸转速为70rpm,旋蒸三小时,得到复合含能增塑剂d。

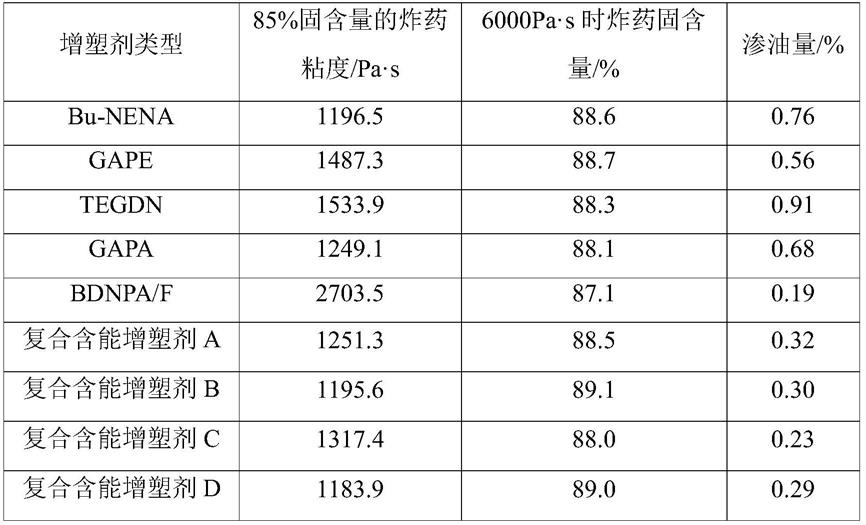

63.性能测试:

64.测得上述实施例1-4的复合含能增塑剂的性能如下表1:

65.复合增塑剂的粘度采用thermo haake marsⅱ型平板流变仪测试,温度:60℃,剪切速率5s-1

;真空安定性,依据gjb772a-97《炸药试验方法》中方法501.2进行测试;燃烧热采用rhw-7000c型微机全自动量热仪测试,样品质量0.5g,氧气压力2.8~3.0mpa。

66.表1

67.增塑剂粘度/mpa

·

s真空安定性/ml

·

g-1

燃烧热值/cal

·

g-1

复合含能增塑剂a10.30.6112830复合含能增塑剂b12.60.4612095复合含能增塑剂c13.50.5313060复合含能增塑剂d11.80.6312318

68.将上述实施例1~4的复合含能增塑剂a、b、c、d以及单一增塑剂bu-nena、gape、tegdn、gapa、bdnpa/f分别用于浇注炸药中,测试固相含量为85%(剩下15%为粘合剂)时药浆的粘度。

69.同时增加固相填料,记录药浆粘度达到6000pa

·

s时的炸药固含量,记录于表2中。

70.分别采用上述制备的85%固含量的炸药进行装药,固化后在70℃的环境下存放2周,测定渗油量,一并记录于表2中:

71.表2

[0072][0073]

由上述表1、2可知,本发明的复合含能增塑剂粘度相比复合增塑剂的单一原成分低,在相同粘度下提高了炸药体系的固含量,同时,具有良好的稳定性,得到的产品储存条件下渗油率低,以上特性可以明显改善gap基浇注炸药及推进剂的各项性能。

[0074]

以上所得实施例,制备的复合含能增塑剂结合了不同组分增塑剂的特点,弥补了单一增塑剂组分存在的不足,解决了目前单一含能增塑剂存在的相容性差、增塑剂迁移、粘度大、渗油率高等问题,本发明提供了一种调节增塑剂性能的方法,提供了一种复合含能增塑剂及其制备方法。

[0075]

以上所述实施例,仅对本发明的目的、实施方案进行了进一步的详细说明。所应理解的是,以上所述只是本发明的实施范例而已,并不限定本发明的保护范围,凡在本发明的精神和原则以内,依据本发明实质所做的任何修改、替换、改进等,均包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。