一种pt/

α-moc

1-x

整体催化剂制备方法及其在水煤气变换反应中的应用

技术领域

1.本发明涉及pt/α-moc

1-x

整体催化剂及其制备和应用方法,属于新能源 技术领域。

背景技术:

2.氢能是目前公认的清洁能源,被认为是最有发展前途的二次能源。相 比传统化石能源,氢具有能量利用率高、清洁无污染等优势。此外,氢来 源广泛,能够通过多种途径得到。随着氢能经济的发展,氢燃料电池成为 重要的新能源应用平台。燃料电池具有能量效率高、环境友好等优点,作为 固定式电源和移动式电源具有广阔的应用前景。然而对于供氢系统而言, 还存在着诸多的问题,如:氢气储存的安全问题突出,加氢基础设施的建 设任务艰巨,到目前为止这些问题都很难解决,要实现燃料电池的大规模 运营,必须采用现场制氢、移动制氢或车载制氢的技术路线。目前,天然 气、汽油、柴油的加注设施较为完备,以上述化石燃料为原料,通过车载 燃料重整反应器制备氢气的技术路线在实用和可操作性角度而言具有优 势。

3.无论是采用化石燃料还是采用乙醇、甲醇为原料,重整过程生产h2的 同时伴随着大量的co产生。co对燃料电池电催化剂具有很强的毒化作用, 所以燃料电池对氢气原料中的co含量具有严格的限制,一般要低于10 ppm。为了去除混合气中的co,一般需采用水煤气变换反应将co的浓度 降到0.5-1%,再使用co选择氧化将co的浓度降低到10ppm之下。因此, 水煤气变换反应对于质子交换膜燃料电池的应用是一个十分重要的化工过 程,它可以降低合成气中co的含量,同时增加h2的产率。作为一个低温 有利反应,开发较低工作温度的高效水煤气变换催化剂,能在获得高催化 活性的同时获得热力学的优势,这也符合与低温氢燃料电池进行有效整合 的需要。因此,开发在低温区具有高催化活性和稳定性的水煤气变换催化 剂具有重大意义。

4.碳化钼作为一种性能优异的新型催化材料,已出现于正逆水煤气变换、 加氢、脱氢、费托合成以及电催化等研究报道中。thompson等(j.am.chem. soc.,2011,13,3,82378-2381)将金属(ni、pt、co等)担载到未钝化的碳 化钼表面(将金属担载到新鲜的碳化物的表面,而不是钝化后的碳化物表 面),研究发现2wt%pt/mo2c催化剂在水煤气变换反应中的活性与商用 cu/zno/al2o3催化剂相当;4wt%pt/mo2c催化剂的活性是商用 cu/zno/al2o3催化剂的3-4倍。中国专利cn102698783a公开了一种金属 改性α碳化钼水汽变换催化剂,该催化剂具有良好的低温水气变换活性, 但催化剂的反应稳定性较差,反应温度为150℃时,24小时内co转化率由 96%降到76%。yao等(science,2017,357,389

–

393)报道了一种au/α-moc 催化剂,该催化剂具有较高的低温反应活性,但该催化剂在200℃以上时 活性迅速下降,存在温度适应性差、适用温度范围窄、反应稳定性差的问 题,在140h内co转化率由90%降至50%以下。中国专利cn104923274b 公开了一种纯α相碳化钼负载贵金属催化剂,该催化剂具有较高的低温水 汽变换活性,但未见其温度适应性及反应稳定性的数据,该催化剂制备过 程也较为复杂,需要进行非平衡等离子体处理。

5.此外,传统变换催化剂通常为颗粒状,并采用固定床反应器,存在着 一些明显的缺点,比如传质与传热的限制、较低的催化剂比表面积、催化 剂床层压降大、热不稳定性和气流分布不均、反应物在催化剂颗粒表面分 布不均以及催化剂床层各点温度梯度大等。整体式催化剂能克服上述不足, 并能强化化工过程,形成更为紧凑、清洁和节能的新工艺,成为当今多相 催化领域中最具发展潜力的研究方向之一。整体式催化剂具有小型、高效、 模块化、轻型和经济等优点,能够与燃料电池相匹配,其应用前景十分广 泛。中国专利cn1000429814c公开了一种pt/ceo

2-zro2整体水煤气变换催 化剂,该催化剂在10000h-1

的空速下,250℃时co转化率只有30%左右; 王树东等(燃料化学学报,2008,36,625-630)报道了一种re/pt/ce

0.8

zr

0.2

o2整体催化剂,该催化剂在10000h-1

的空速下,250℃时co转化率只有70% 左右;nexceris公司公开了一种整体水煤气变换催化剂,该催化剂在20000h-1

的空速下,250℃时co转化率只有20%左右;都存在低温变换活性低的问 题。

技术实现要素:

6.基于以上研究现状,本发明提出一种pt/α-moc

1-x

/整体催化剂及其制备 方法和在水煤气变换反应中的应用,以解决传统颗粒水煤气变换催化剂低 温活性差、催化剂床层压降大等问题。本方发明提供的整体式水煤气变换 催化剂活性高、稳定性好、压降低,具有小型、高效、模块化、轻型和经 济等优点,可以适应车载环境对制氢燃料电池设备提出的小型化、便携式 的应用需求其应用前景十分广泛。

7.为实现上述目的,本发明的技术方案如下:

8.本发明第一方面提供一种pt/α-moc

1-x

整体催化剂,该整体式催化剂包 括活性组分、载体涂层、蜂窝陶瓷基体。所述活性组分为pt/α-moc

1-x

, pt/α-moc

1-x

包覆于载体涂层表面;金属铂在催化剂中的含量为0.1~3wt%, 优选为0.2~2.5wt%,更优选为0.3~1.5wt%;α-moc

1-x

在催化剂中的含量为 5~40wt%,优选为8~35wt%,更优选为10~25wt%;所述载体涂层为al2o3、 sio2、ceo2、tio2中的一种或二种以上,载体涂层含量在催化剂中的含量 为5~40wt%,优选为8~35wt%,更优选为10~25wt%;所述蜂窝陶瓷基体为 堇青石、莫来石、碳化硅蜂窝陶瓷中的一种。

9.本发明第二方面提供一种pt/α-moc

1-x

整体催化剂的制备方法,包括以 下步骤:

10.(1)将蜂窝陶瓷载体浸入氧化物溶胶中,1~60分钟后取出,用压缩空 气吹出孔道内多余浆液,50~140℃下干燥2~24h,在空气气氛中以1~20℃ /min的速率程序升温,500~900℃下焙烧1~10h,得到表面涂覆有载体涂 层的蜂窝陶瓷载体。重复该涂覆过程,直到涂层含量达到目标含量。

11.(2)将三氧化钼和可溶性铂盐溶于乙二胺中,得到澄清透明溶液,使 用步骤(1)中得到的表面涂覆有载体涂层的蜂窝陶瓷载体,采用等体积浸 渍法将活性金属铂和氧化钼负载到载体上,干燥后在空气气氛下以1~20℃ /min的速率程序升温,200~600℃下焙烧0.5~10h,得到pt/氧化钼整体催化 剂。

12.(3)将步骤(2)所得的pt/氧化钼整体催化剂置于微型固定床反应器 中,在甲烷和氢气的混合气中以1~20℃/min升温速率从室温升至 500~800℃进行碳化,并保持1~20小时,气体体积空速为3000~30000h-1

, 得到pt/α-moc

1-x

/整体催化剂。

13.步骤(1)中所述蜂窝陶瓷载体孔径为0.3~5mm,优选为0.4~3mm, 更优选为0.5~

2mm;所述溶胶为铝溶胶、硅溶胶、铈溶胶、钛溶胶的一种 或几种组合;所述的蜂窝陶瓷在溶胶中的浸渍时间优选为2~30min;优选为 3~10min;所述的干燥温度优选为60~120℃,更优选为80~110℃;所述的 干燥时间优选为3~15h,更优选为5~12h;所述的焙烧升温速率优选为 3~15℃/min,更优选为5~10℃/min;所述的焙烧温度优选为550~850℃, 更优选为600~800℃;所述的焙烧时间优选为1~8h,更优选为2~5h。

14.步骤(2)中所述的可溶性铂盐为铂的氯酸盐、硝酸盐、乙酸盐或乙酰 丙酮铂;所述的干燥温度为50~140℃,优选为60~130℃,更优选为 70~120℃;所述的干燥时间为2~24小时,优选为4~15小时,更优选为5~10 小时;所述的升温速率优选为2~10℃/min,更优选为3~5℃/min;所述的 焙烧时间优选为0.2~6h,更优选为0.5~5h;所述的焙烧温度优选为250℃ ~550℃,更优选为300℃~450℃。

15.步骤(3)中所述的甲烷与氢气混合气中甲烷的摩尔浓度为10%~50%, 优选为15%~40%,更优选为20%~30%;所述的升温速率优选为5~15℃ /min,更优选为8~12℃/min;所述的碳化温度优选为550~750℃,更优选 为600~700℃;所述气体体积空速优选为为5000~25000h-1

,更优选为 8000~20000h-1

;所述的碳化时间优选为2~10h,更优选为3~5h。

16.本发明第三方面提供上述pt/α-moc

1-x

整体催化剂的应用,将所述催化 剂用于催化水煤气变换反应。将碳化后得到的pt/α-moc

1-x

整体催化剂在碳 化气氛下降至反应温度,将碳化气氛切换为反应原料进行水煤气变换反应, 反应原料中水与co是必要组分,水与co的摩尔比为(0.5~10):1,优选为 (1~6):1,更优选为(2~3):1。反应原料中不含或含有非必要组分,非必要组 分为n2、co2、h2、ar、he中的一种或二种以上,非必要组分在反应气中 所占的摩尔分数为0~90%。适用的反应条件为:水与co的摩尔比为 (0.5~10):1,优选为(1~6):1,更优选为(2~3):1;反应原料通过催化剂床层的 体积空速为2000~200000h-1

;优选为3000~100000h-1

,更优选为5000~50000 h-1

;反应体系的压力为0.1~4mpa,优选为0.1~2mpa,更优选为0.1~1mpa; 反应温度为50~300℃,优选为80~275℃,更优选为100~250℃。

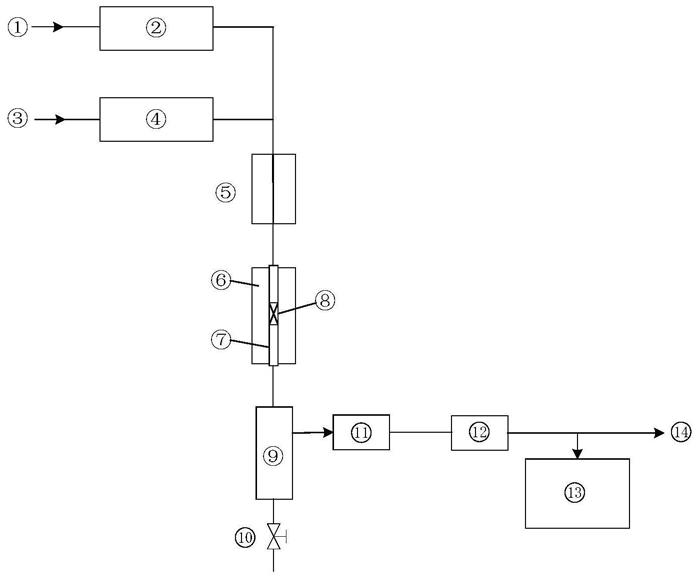

17.用以验证本发明技术方案的反应评价装置流程如图1所示。原料气

①ꢀ

经流量计

②

计量后进入预热器

⑤

,水

③

通过计量泵

④

定量输送进入预热器

ꢀ⑤

。混合物料在预热器

⑤

中被预热至100~400℃,预热后的物料进入设置 于反应炉

⑥

加热区域的反应器

⑦

中,反应器

⑦

的恒温区域设有催化剂床层

ꢀ⑧

,反应后物料经冷凝器

⑨

后被分离为气相产物和冷凝水,冷凝水在适当 时间由截止阀

⑩

放出,气体产物经背压阀降至常压后,经由气体流量计 计量后放空,在放空管路上设有取样支路,供气相色谱仪取样分析。

18.如上所述,本发明提供pt/α-moc

1-x

整体催化剂制备方法及其在水汽变 换反应中的应用,具有以下技术优势:

19.本发明通过铂和氧化钼共浸渍的方法,制备出pt/α-moc

1-x

整体水煤气 变换催化剂。实验结果表明,本发明提供的催化剂具有优异的水煤气变换 反应催化性能:(1)该催化剂在40%h2/15%co/13%co2/32%ar的模拟气 氛中,水和co摩尔比为2.5:1,空速为15000h-1

条件下,200℃时co转化 率为96%;空速为30000h-1

条件下,200℃时co转化率为90%,活性远高 于已报道的整体水煤气变换催化剂(2)同时该催化剂具有很好的稳定性, 在40%h2/15%co/13%co2/32%ar的模拟气氛下,水和co摩尔比为2.5:1、 反应温度为200

℃、空速为15000h-1

条件下,在100小时内co转化率始终 维持在90%以上。(3)该催化剂很宽的温度适用范围,在200~400℃的范围 内,15000h-1

的空速下,co转化率都接近平衡转化率。本发明提供的 pt/α-moc

1-x

整体水煤气变换催化剂具有低温活性高、稳定性好的特点,同 时整体催化剂的形式可以克服传统颗粒催化剂低温活性差、催化剂床层压 降大等缺点,具有小型、高效、模块化和经济等优点。该催化剂易于与微 型的换热器耦合实现热量的有效管理,易于耦合化学装置和传感器,可以 适应车载环境对制氢燃料电池设备提出的小型化、便携式的应用需求,具 有广泛的应用前景。

20.本发明通过涂覆-浸渍-原位碳化的方法,制备出pt/α-moc

1-x

整体水煤 气变换催化剂,该催化剂具有优异的水煤气变换反应催化性能:其活性和 稳定性显著高于商业cu/zno/al2o3低温变换催化剂,同时该催化剂还具有 很宽的温度适应范围。本发明提供的pt/α-moc

1-x

整体水煤气变换催化剂活 性高、稳定性好、温度适用范围宽、压降低。

附图说明

21.图1为co水煤气变换反应评价装置流程示意图;

22.①

co原料气,

②

流量计,

③

水,

④

计量泵,

⑤

预热器,

⑥

反应炉,

⑦ꢀ

反应器,

⑧

催化剂床层,

⑨

冷凝器,

⑩

截止阀,背压阀,气体流量计, 气相色谱仪,放空管路。

23.图2为实施例5和对比例1的水煤气变换反应试验数据。

24.图3为实施例5~8的水煤气变换反应试验数据。

25.图4为实施例5、实施例9、实施例10的水煤气变换反应试验数据。

26.图5为实施例11得到的水煤气变换反应稳定性试验数据。

具体实施方式

27.下面结合具体实施例对本发明进行进一步说明,但本发明并不局限于 这些具体实例。

28.实施例1

29.(1)将堇青石蜂窝陶瓷载体浸入到氧化铝含量为15%wt的铝溶胶中, 5分钟后取出,然后用压缩空气吹出孔道内多余浆液,100℃下干燥12h, 然后在空气气氛下以5℃/min的速率程序升温,700℃下焙烧3h,得到表 面涂覆氧化铝涂层的蜂窝陶瓷载体。重复该涂覆过程3次,直到涂层含量 达到蜂窝陶瓷基体质量的20%。

30.(2)按照pt含量为整个催化剂质量的0.5%,α-moc

1-x

含量为整个催 化剂质量的20%计,将三氧化钼和氯铂酸溶于乙二胺中,三氧化钼溶液浓 度为1.67mol/l,氯铂酸溶液浓度为0.03mol/l,然后以步骤(1)中得到的 表面涂覆氧化铝涂层的堇青石蜂窝陶瓷为载体,采用等体积浸渍法将活性 金属铂和氧化钼负载到载体上,100℃干燥6h后,在空气气氛下以3℃/min 的速率程序升温,400℃下焙烧4h,得到pt/氧化钼整体催化剂。

31.(3)将步骤(2)得到的0.5pt/氧化钼整体催化剂裁剪为直径8mm、 高为20mm的圆柱体,然后将两个圆柱体置入图1所示微型固定床反应器 中,在甲烷摩尔浓度为20%的甲烷/氢气混合气中以10℃/min升温速率从室 温升至700℃进行碳化,并保持2小时,然后在碳化气氛下降至反应温度, 气体空速为6000h-1

,得到0.5pt/α-moc

1-x

整体催化剂。

32.实施例2:

33.过程和条件同实施例1,与其不同之处于,只不过步骤(2)中的pt按 照整体催化剂质量的0.2%进行浸渍。

34.实施例3:

35.过程和条件同实施例1,与其不同之处于,只不过步骤(2)中的pt按 照整体催化剂质量的0.5%进行浸渍。

36.实施例4:

37.过程和条件同实施例1,与其不同之处于,只不过步骤(2)中的pt按 照整体催化剂质量的1%进行浸渍。

38.实施例5:

39.co水煤气变换反应评价:

40.将实施例1得到0.5pt/α-moc

1-x

整体催化剂直接进行水煤气变换反应评 价。反应原料气组成为40%h2/15%co/13%co2/32%ar(v/v),水与co 摩尔比为2.50,混合气进料流量为180ml

·

min-1

,换算为进料的体积空速约 为15000h-1

,反应压力为0.1mpa,反应温度分别为150℃、175℃、200℃、 225℃、250℃、275℃、300℃、350℃、400℃,每个温度下反应30min, 具体结果见图2。

41.实施例6:

42.过程和条件同实施例5,与其不同之处于,只不过所用催化剂为实施例 2所制备的催化剂,具体结果见图3。

43.实施例7:

44.过程和条件同实施例5,与其不同之处于,只不过所用催化剂为实施例 3所制备的催化剂,具体结果见图3。

45.实施例8:

46.过程和条件同实施例5,与其不同之处于,只不过所用催化剂为实施例 4所制备的催化剂,具体结果见图3。

47.实施例9:

48.过程和条件同实施例5,与其不同之处于,只不过反应混合气进料流量 为240ml

·

min-1

,换算为进料的体积空速约20000h-1

,具体结果见图4。

49.实施例10:

50.过程和条件同实施例5,与其不同之处于,只不过反应混合气进料流量 为360ml

·

min-1

,换算为进料的体积空速约30000h-1

,具体结果见图4。

51.实施例11:

52.过程和条件同实施例5,与其不同之处于,只不过将反应温度固定在 175℃,每间隔0.5小时采样分析结果,对催化剂进行了150小时的稳定性 考察,具体结果见图5。

53.对比例1

54.按照中国专利cn1000429814c公开的方法,制备了 0.5wt%pt/ceo

2-zro2整体水煤气变换催化剂,并按照实施例5的方法对该整 体催化剂的活性进行评价,具体结果见图2。

55.由图2~3可见,本发明提供的催化剂表现出优异的水煤气变换反应活 性,该催化剂在40%h2/15%co/13%co2/32%ar的富氢气氛中,水和co 摩尔比为2.5:1,空速为15000h-1

条件下,200℃时co转化率为96%;空 速为30000h-1

条件下,200℃时co转化率为

90%,活性远高于已报道的 整体结构水煤气变换催化剂。同时该催化剂具有很宽的温度适用范围,在200~400℃的范围内,15000h-1

的空速下,co转化率都接近平衡转化率。 由图4可见,本发明提供的催化剂也表现出优异的稳定性,在水和co摩尔 比为2.5:1、体积空速为15000h-1

的条件下,150h内co转化率维持在95% 以上,明显优于商业低温水煤气变换催化剂。

56.本发明提供的pt/α-moc

1-x

整体水煤气变换催化剂活性高、稳定性好、 温度适用范围宽、压降低,可以适应车载环境对制氢燃料电池设备提出的 小型化、便携式的应用需求,易于与微型的换热器耦合实现热量的有效管 理,易于耦合化学装置和传感器,具有良好的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。